一种用于卡尺的高精度激光测量装置

文献发布时间:2023-06-19 11:40:48

技术领域

本发明属于测量装置领域,涉及一种用于卡尺的高精度激光测量装置。

背景技术

游标卡尺是一种测量长度、内外径和深度的量具,游标卡尺一般由尺身、外测量爪、内测量爪和深度尺组成。外测量爪通常用来测量外径,内测量爪通常用来测量内径,深度尺通常用来测量深度,测量时量值的整数部分由主尺读出,小数部分由游标尺读出。

现有技术中游标卡尺操作繁琐,读数不便,在面对大批量需要被检工件时,工作量大大增加,且现有技术中游标卡尺本身有0.02mm、0.05mm、0.1mm三个不同精度的最小读数值,仅可以满足一般工件的测量精度要求。对于一些精度要求较高的工件则不能胜任。

发明内容

本发明的目的在于克服上述现有技术的缺点,提供了一种用于卡尺的高精度激光测量装置,该装置能够满足工件的高精度测量要求。

为达到上述目的,本发明所述的用于卡尺的高精度激光测量装置包括卡尺本体、激光反射板、激光收发模块及控制盒,其中,激光反射板固定于卡尺本体中第一T型滑动杆的端部,激光收发模块固定于卡尺本体中第二T型滑动杆的端部,激光收发模块与控制盒相连接,激光收发模块正对激光反射板。

控制盒包括盒体、固定于盒体内的控制器、重力感应装置及电池以及固定于盒体外壁面上的显示器及按键操控区,控制器与重力感应装置、按键操控区、显示器及激光收发模块相连接。

还包括激光频率调制器以及用于为激光收发模块提供电能的公用电池,其中,控制器经激光频率调制器与激光收发模块相连接。

激光收发模块与控制器之间通过无线网络相连接。

显示器为液晶显示器。

所述卡尺本体包括第一滑动件、第二滑动件、内测量爪、深度尺及外测量爪,其中,第一滑动件的一端穿过第二滑动件后与深度尺相连接,外测量爪包括第一T型滑动槽、第二T型滑动槽、第一T型滑动杆及第二T型滑动杆,内测量爪包括第一挡板及第二挡板,其中,第一挡板及第一T型滑动槽均固定于第一滑动件的另一端上,第二挡板及第二T型滑动槽均固定于第二滑动件上,第一T型滑动杆的一端插入于第一T型滑动槽内,激光反射板固定于第一T型滑动杆的另一端上,第二T型滑动杆的一端插入于第二T型滑动槽内,激光收发模块固定于第二T型滑动杆的另一端上,第二滑动件上设置有用于对第一滑动件及第二滑动件进行定位的固定螺丝。

还包括复位弹簧,其中,复位弹簧的一端固定于第一滑动件上,复位弹簧的另一端固定于第二滑动件上,复位弹簧处于拉伸状态。

第一滑动件的背面设置有保护盒,其中,复位弹簧位于保护盒内。

本发明具有以下有益效果:

本发明所述的用于卡尺的高精度激光测量装置在具体操作时,将激光反射板固定于卡尺本体中第一T型滑动杆的端部,激光收发模块固定于卡尺本体中第二T型滑动杆的端部,当卡尺本体中的外测量爪或者内测量爪贴近被测工件后,控制器通过激光收发模块利用激光测距的原理测量待测工件的尺寸,以满足工件的高精度测量要求,操作方便、简单,实用性极强。

附图说明

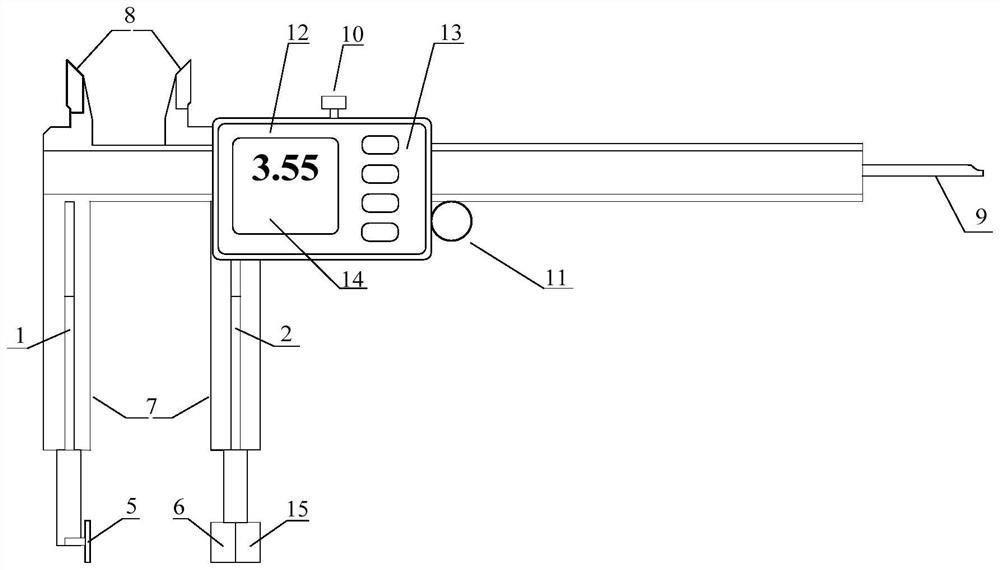

图1为本发明的结构示意图;

图2为本发明中外测量爪7横截面的结构示意图;

图3为本发明中公用电池19-1的位置图;

图4为本发明中卡尺本体背面的结构示意图;

图5为本发明中液晶显示器14背面结构剖视图。

其中,1为第一T型滑动槽、2为第二T型滑动槽、3为第一T型滑动杆、4为第二T型滑动杆、5为激光反射板、6为激光收发模块、7为外测量爪、8为内测量爪、9为深度尺、10为固定螺丝、11为微调旋钮、12为控制盒、13为按键操控区、14为液晶显示器、15为激光频率调制器、16为重力感应装置、17为复位弹簧、18为保护盒、19-1为公用电池、19-2为电池。

具体实施方式

下面结合附图对本发明做进一步详细描述:

参考图1及图2,本发明所述的用于卡尺的高精度激光测量装置包括卡尺本体、激光反射板5、激光收发模块6及控制盒12,其中,激光反射板5固定于卡尺本体中第一T型滑动杆3的端部,激光收发模块6固定于卡尺本体中第二T型滑动杆4的端部,激光收发模块6与控制盒12相连接,激光收发模块6正对激光反射板5。

进一步,参考图5,控制盒12包括盒体、固定于盒体内的控制器、重力感应装置16及电池19-2以及固定于盒体外壁面上的显示器14及按键操控区13,控制器与重力感应装置16、按键操控区13、显示器14及激光收发模块6相连接。

进一步,参考图3,本发明还包括激光频率调制器15以及用于为激光收发模块6提供电能的公用电池19-1,其中,控制器经激光频率调制器15与激光收发模块6相连接。

进一步,激光收发模块6与控制器之间通过无线网络相连接;显示器14为液晶显示器。

进一步,所述卡尺本体包括第一滑动件、第二滑动件、内测量爪8、深度尺9及外测量爪7,其中,第一滑动件的一端穿过第二滑动件后与深度尺9相连接,外测量爪7包括第一T型滑动槽1、第二T型滑动槽2、第一T型滑动杆3及第二T型滑动杆4,内测量爪8包括第一挡板及第二挡板,其中,第一挡板及第一T型滑动槽1均固定于第一滑动件的另一端上,第二挡板及第二T型滑动槽2均固定于第二滑动件上,第一T型滑动杆3的一端插入于第一T型滑动槽1内,激光反射板5固定于第一T型滑动杆3的另一端上,第二T型滑动杆4的一端插入于第二T型滑动槽2内,激光收发模块6固定于第二T型滑动杆4的另一端上,第二滑动件上设置有用于对第一滑动件及第二滑动件进行定位的固定螺丝10。

进一步,参考图4,本发明还包括复位弹簧17,其中,复位弹簧17的一端固定于第一滑动件上,复位弹簧17的另一端固定于第二滑动件上,复位弹簧17处于拉伸状态,第一滑动件的背面设置有保护盒18,其中,复位弹簧17位于保护盒18内,在测量时,通过复位弹簧17使得外测量爪7或者内测量爪8紧贴被测工件,测量结束后,使得卡尺本体恢复至初始状态,另外,通过微调旋钮11微调外测量爪7及内测量爪8的位置。

本发明的具体工作过程为:

当卡尺本体中的内测量爪8或者外测量爪7紧贴被检工件后,用户通过按键操控区13发出测量信号给控制器,控制器控制激光频率调制器15,继而通过激光收发模块6发射激光,激光收发模块6发射的激光经激光反射板5发射后,通过激光收发模块6接收,控制器根据激光收发模块6发射激光与接收激光之间的时间差计算激光收发模块6与激光反射板5之间的距离,并根据该距离合算被检工件的尺寸。其中,在实际操作时,控制器获取多组激光收发模块6发射激光与接收激光之间的时间差,再采用相位测距法计算多个激光收发模块6与激光反射板5之间的距离,然后求平均值,并将求取的平均值作为被检工件的尺寸,其中,激光收发模块6与激光反射板5之间的距离与内测量爪8之间的距离及外测量爪7之间的距离相同,于此同时,重力感应装置16开始运行,将所测数据根据重力方向展示在显示器14上。

本发明采用激光测量,测相精度为

表1

以上内容是结合具体的实施方式对本发明所做的进一步详细描述,不能认定本发明的具体实施方式只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单的推演和替换,都应当视为属于本发明的保护范畴。

- 一种用于卡尺的高精度激光测量装置

- 一种用于大场景高精度三维激光测量点云数据的简化方法