用于镍钴锰硫酸溶液的除铁装置及低温连续去除镍钴锰硫酸溶液中铁离子的方法

文献发布时间:2023-06-19 11:40:48

技术领域

本发明属于有色金属湿法冶炼技术领域,特别是涉及镍钴锰硫酸溶液中除铁方法。

背景技术

在工业生产中,去除溶液中铁常用的方法是针铁矿和黄钠铁钒法。这两种方法需要在85℃或以上的高温条件下进行,且过程中需要加入氧化剂对溶液的铁离子价态进行控制。此外还需要满足溶液中具有一定浓度的其它离子,如钠、铵等。以上两种除铁方法在操作过程中分步加入各种试剂且需要控制一定的反应时间,一般只能是单槽作业。如专利公开号为CN111187922A,公开日为20200522的一种常压下从高镍铜锍中选择性浸出镍的方法,公开的技术为:浸出液除铁:将步骤(1)所得浸出液返回继续浸出,至浸出液中铁离子浓度为30~36g/L,然后向浸出液中加入双氧水和硫酸钾,过滤后得到除铁后液和除铁渣,所述除铁后液为硫酸镍溶液,除铁渣水洗过滤后为铁矾渣。双氧水用量为与铁反应所需理论量的2倍,硫酸钾用量为与铁反应所需理论量的1.2倍,除铁温度90~95℃,除铁时间2~4小时。不仅除铁温度高,要消耗大量的能量,而且反应时间长,生产效率低。同时还要消耗大量的双氧水和硫酸钾,导致生产成本高。

发明内容

本发明的目的在于克服以上背景技术中提到的不足和缺陷,公开一种除铁温度低,能耗少,生产效率高的,无须使用双氧水和硫酸钾等辅料的,生产成本低的用于镍钴锰硫酸溶液的除铁装置及低温连续去除镍钴锰硫酸溶液中铁离子的方法。

本发明的技术解决方案之一是:用于镍钴锰硫酸溶液的除铁装置,设有除铁反应器和陈化反应器,在除铁反应器内设有第一搅拌机,在陈化反应器内设有第二搅拌机,除铁反应器与陈化反应器用溢流口连接管连接,其特殊之处在于:在除铁反应器内设有除铁反应器内筒,在除铁反应器与除铁反应器内筒的夹层之间设有混合进料管和碳酸盐溶液进料管,在混合进料管的项部设有混合器,在混合器上设有压缩空气进口和待除铁液进料口,在陈化反应器上设有石粉自动加料器。

进一步地,所述混合器设有混合仓,混合仓为梯形体结构,上大下小,混合的下面设有电加热部,压缩空气进口设在混合仓顶部,待除铁液进料口设在混合仓侧面,使待除铁液由侧面与压缩空气正切,混合仓底部的出口直径为混合仓底部直径的1/2,混合仓底部的出口与混合进料管相接,混合进料管穿过电加热部。

进一步地,混合仓的高度占整个混合器高度的25-35%。作用是:控制混合后的物料在混合器有一定的加热保温时间,如果高度增加减少了加温时间会影响加温的效果。

进一步地,所述混合进料管底端离除铁反应器的底面30-40cm,混合进料管的出口的方向与第一搅拌机的搅拌方向相切。作用是:一方面混合物料进口低于搅拌浆,在搅拌浆抽力下强化混合;另一方面混合物料进口与搅拌方向正切,有利于新进物料快速与反应器内物料快速混合,加快反应速度。

进一步地,所述混合器进料管与碳酸盐溶液进料管对称设置。作用是:混合液与碳酸盐溶液呈对称分布,主要是为了在搅拌状态下,能与一定的反应时间,PH值稳定性更好,若两者过于靠近将出现反应器内PH值有过高的区域会造成对主元素的损失。

进一步地,所述除铁反应器的高径比为1.0-2.5:1。作用是:高径比主要是考虑混合液与碳酸盐在反应器底部发生反应后,在搅拌力的作用下在反应器内保持一定的反应时间才可以出到溢流口流向除化反应器。

进一步地,所述第一搅拌机由电机和搅拌浆两部份组成,搅拌浆采用十字形双层搅拌叶,搅拌叶最大直径为除铁反应器的直径的1/3,最下层搅拌浆叶离反应器底部为50-80cm,上下两搅拌叶相距50-115cm。作用是:浆叶离底的距离是为了保持与混合液、碳酸盐溶液的进口距离之上,浆叶的长度主要保证搅拌强度,若过大一方面增加电机负荷,过大的搅拌强度会造成反应器的流体十分紊乱影响混合效果。两层搅拌浆叶的距离是为了保持一定搅拌强度,距离过低造成反应器上部混合强度不够,距离过长会造成上下两个层流,反应不均匀,不利于除铁反应的进行。

进一步地,所述碳酸盐溶液进料管离除铁反应器的底面30-40cm,碳酸盐溶液进料管的出口的方向与第一搅拌机的搅拌方向相切。作用是:一方面碳酸盐溶液进口低于搅拌浆,在搅拌浆抽力下强化混合;另一方面碳酸盐溶液进口与搅拌方向正切,有利于新进物料快速与反应器内物料快速混合,加快反应速度。

进一步地,所述除铁反应器内筒制成上下敞口的圆筒状,由连接板固定在除铁反应器的内壁上,其内筒直径为除铁反应器的直径的70-80%。作用是:反应器内筒的作是控制反应器内流体呈上下循环状态,混合液与碳酸盐溶液由底部在搅拌抽力作用下向上混合提升,由筒体上端流入到筒体外与反应器壁的间隙中,在反应槽整体流体的带动下向下运动并再次由筒体底部进入搅拌形成循环流体运动状态。

进一步地,所述第二搅拌机由电机和搅拌浆两部份组成,搅拌浆采用十字形双层搅拌叶,搅拌叶直径为陈化反应器的直径的1/3,最下层搅拌浆叶离反应器底部为50-80cm,上下两搅拌叶相距50-115cm。作用是:此反应器为陈化反应器保持与除铁反应器同等参数,但除化反应器搅拌转速要远远低于除铁反应器搅拌转速。浆叶离底的距离是为了保证在陈化过程中固体颗粒不会沉积到反应槽底部,离底过高则会出现沉积现象,过低会增加电机负荷。浆叶的直径的作用与离底的作用基本一致,过短易造成固体颗粒沉积,过长造成电机负荷增加。两浆叶之间的距离主要使搅拌保持一定强度,距离过短造成上部搅拌强度偏低,过长会形成上下两个搅拌层流,不利于陈化反应时行。

进一步地,所述石粉自动加料器,由电磁阀自动控制,通过输入控制加料速度及加料量进行自动加料。

本发明由于混合器1中设有混合仓,混合仓为梯形体结构,上大下小,压缩空气由顶部直喷,待除铁液由侧面与压缩空气正切,混合仓压力骤增,混合强度大大增强,混合仓底部的出口继续变小,为混合仓底部直径的1/2,加之混合仓下面设有电加热部,使得压缩空气与待除铁液以微泡状急流并加热后进入到反应器内,加速了二价铁的氧化。

本发明的技术解决方案之二是:采用镍钴锰硫酸溶液的除铁装置的低温连续去除镍钴锰硫酸溶液中铁离子的方法,其特殊之处在于:包括以下步骤:

a.配制碳酸盐:先配制碳酸盐溶液或浆液,碳酸盐浓度为120-240g/L,温度控制在40-45℃;

b.注入待除铁溶液:将待除铁镍钴锰硫酸溶液与压缩空气通过带预热装置的混合器进入到除铁反应器内;

c.注入碳酸盐溶液:在注入待除铁镍钴锰硫酸溶液的同时将配置好的碳酸盐溶液或浆液加入除铁反应器内,过程反应的PH值控制在2.5-3.5之间。

d.搅拌反应:在注入待除铁溶液和碳酸盐溶液时,边注入边搅拌,过程控制温度40-45℃,当反应器装满后,反应浆液进入陈化反应器。

e.加入石粉:反应浆液进入陈化反应器后,进行搅拌,然后通过自动加料装置加入石粉(主成份碳酸钙)。

f.溶液过滤:当陈化反应器装满后将溶液过滤,滤渣为铁渣,滤液为除铁后的镍钴锰硫酸溶液。

进一步地,所述碳酸盐为碳酸钴、碳酸镍、碳酸锰、碳酸钠的一种或多种;

进一步地,所述配制碳酸盐的浓度为130-220g/L,优选可以为140-200g/L,150-180g/L,160-170g/L,或者是120-130g/L,130-140g/L,140-150g/L,150-160g/L,160-170g/L,170-180g/L,180-190g/L,190-200g/L,200-210g/L,210-220g/L,220-230g/L。

进一步地,所述配制碳酸盐的温度控制在40-45℃,也可以是41-42℃,43-44℃。

进一步地,在所述注入待除铁溶液步骤中,溶液流量根据反应器体积大小按如下公式进行计算:流速=反应器的体积V立方米/(2-5.5小时),压缩空气流量为待除铁溶液流速的2-8倍,优选3-7倍,4-6倍,5倍。

此步流速是控制在除铁反应器内的停留时间,即反应时间,能充分反应生成氢氧化铁,将铁从溶液中去除;压缩空气的流速决定氧化反应的进行程度。实验数据如表1,表2。

表1:5倍压缩空气下,24.72立方反应器流速对溶液铁去除的对照表:

表2:流速8m

进一步地,在所述注入待除铁溶液步骤中,预热装置的温度控制在40-45℃,也可以是41-42℃,43-44℃。

进一步地,所述石粉加入量为每立方溶液加0.05-0.5kg/立方,优选为0.10-0.45kg/立方,0.15-0.40kg/立方,0.20-0.35kg/立方,0.25-0.30kg/立方。

此步是为了在陈化过程中使产生的氢氧化铁沉淀在钙粉的作用下生成过滤性能良好的混合渣,实验数据如表3。

表3:不同钙加入量过滤时间对照表:

本发明在40-45℃低温条件下,待除铁液(镍钴锰硫酸溶液)和碳酸盐的溶液或浆液采用并流方式连续不断加入到除铁反应器内,利用压缩空气与待除铁液在一定比例和压力条件下产生巨量微气泡,将溶液中二价铁离子氧化成三价,在碳酸盐的作用下,提高PH值时产生Fe(OH)

本发明由于采用了以上技术方案,具有以下优点:

(1)采用40-45℃低温条件下进行除铁,对设备要求不高,节省能源。

(2)采用并流加入方式,可实现连续化生产,大大提高产能效率。

(3)采用压缩空气与待除铁液进行压力强化混合,在过程产生巨量微气泡,在不添加氧化剂的情况下将二价铁离子氧化成三价。

(4)采用陈化加钙技术,使产生的氢氧化铁胶体在陈化过程中颗粒增大并得到表面修饰,与加入的钙形成过滤性能良好的混合渣。

(5)除铁率在99.5%以上。

附图说明

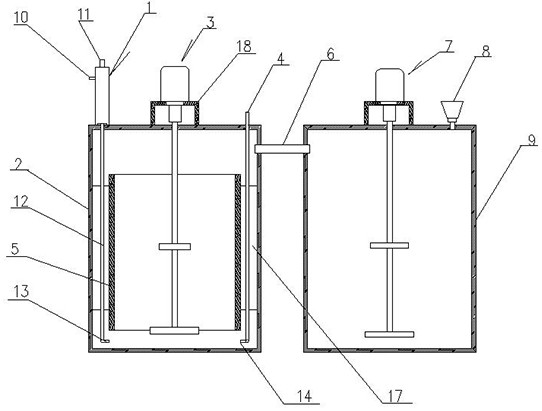

图1为本发明的除铁装置主视剖面结构示意图;

图2为本发明的除铁装置俯视结构示意图;

图3为本发明的混合器结构放大示意图。

附图标记说明:1-混合器,2-除铁反应器,3-第一搅拌机,4-碳酸盐溶液进料管,5-除铁反应器内筒,5-溢流口联接管,7-第二搅拌机,8-石粉自动加料器,9-陈化反应器,10-待除铁液进料口,11-压缩空气进口,12-混合进料管,13-混合进料管出口,14-碳酸盐溶液进料管出口,15-混合仓,16-加热部,17-连接板,18-支架。

具体实施方式

为了更清楚地理解本发明,下面结合附图1-3用实施例对本发明作进一步的说明。

实施例1:用于镍钴锰硫酸溶液的除铁装置,设有除铁反应器2和陈化反应器9,在除铁反应器2内设有第一搅拌机3,在陈化反应器9内设有第二搅拌机7,除铁反应器2与陈化反应器9用溢流口连接管5连接,在除铁反应器2内设有除铁反应器内筒5,在除铁反应器2与除铁反应器内筒5的夹层之间设有混合进料管12和碳酸盐溶液进料管4,在混合进料管12的项部设有预热装置的混合器1,在混合器1上设有压缩空气进口11和待除铁液进料口10,在陈化反应器9上设有石粉自动加料器8。所述混合器1设有混合仓15,混合仓15为梯形体结构,上宽下窄,所述压缩空气进口11设在混合仓15顶部,压缩空气由顶部直喷,待除铁液进料口10设在混合仓15侧面,使待除铁液由侧面与压缩空气正切,混合仓15底部的出口直径为混合仓底部直径的1/2,使得压缩空气与待除铁液以微泡状急流进入除铁反应器2内。在在混合仓15的下面,设有电加热部16,混合仓15底部的出口与混合进料管12相接,混合进料管12穿过电加热部16。混合仓15占整个混合器1长度的25-35%。

本实施例1设备结构简单,制造成本低,因过程可实现连续法生产,省去了中间停顿时间,大大提高了生产效率,相应提高了生产产能。

实施例2:用于镍钴锰硫酸溶液的除铁装置,设有除铁反应器2和陈化反应器9,所述除铁反应器2的高径比为1.0-2.5:1。在除铁反应器2内设有第一搅拌机3,所述第一搅拌机3由电机和搅拌浆两部份组成,搅拌浆采用十字形双层搅拌叶,搅拌叶直径为除铁反应器2的直径的1/3,最下层搅拌浆叶离反应器底部为50-80cm,上下两搅拌叶相距50-115cm。在陈化反应器9内设有第二搅拌机7。第二搅拌机7由电机和搅拌浆两部份组成,电机固定在支架18上,搅拌浆采用十字形双层搅拌叶,搅拌叶直径为陈化反应器9的直径的1/3,最下层搅拌浆叶离反应器底部为50-80cm,上下两搅拌叶相距50-115cm。除铁反应器2与陈化反应器9用溢流口连接管5连接,在除铁反应器2内设有除铁反应器内筒5,所述除铁反应器内筒5制成上下敞口的圆筒状,由连接板17固定在除铁反应器2的内壁上,其内筒直径为除铁反应器2的直径的70-80%。在除铁反应器2与除铁反应器内筒5的夹层之间设有混合进料管12和碳酸盐溶液进料管4,混合器进料管12与碳酸盐溶液进料管4对称设置。混合进料管12底端离除铁反应器2的底面30-40cm,混合进料管12的出口方向与第一搅拌机3的搅拌方向相切。所述碳酸盐溶液进料管4离除铁反应器2的底面30-40cm,碳酸盐溶液进料管4的出口方向与第一搅拌机3的搅拌方向相切。在混合进料管12的项部设有预热装置的混合器1,在混合器1上设有压缩空气进口11和待除铁液进料口10,在陈化反应器9上设有石粉自动加料器8。石粉自动加料器8由电磁阀自动控制,通过输入控制加料速度及加料量进行自动加料。石粉自动加料器8采用由上海北四特自动化科技有限公司生产的气动刀型闸阀进行控制加料,闸阀型号:QZ41-50CPV24-DXZ43。

本实施例2的反应器与陈化反应器联动操作可实现除铁生产连续化,设备结构简单,制造成本低,因过程可实现连续法生产,省去了中间停顿时间,大大提高了生产效率,相应提高了生产产能。

实施例3:采用镍钴锰硫酸溶液的除铁装置的低温连续去除镍钴锰硫酸溶液中铁离子的方法,包括以下步骤:

a.待除铁镍钴锰硫酸溶液成份:Fe:1.15g/L,Co:26.03g/L,Mn:5.41g/L,Ni:7.35g/L;

b.配制124g/L碳酸锰浆液,保温至45℃;

c.除铁反应器2与陈化反应器9均为直径3m,高4m,有效体积24.72立方;

d.开启混合器1同时注入待除铁溶液、压缩空气和碳酸锰浆料,待除铁液流量为10.5m

e.混合器温度控制45℃,反应器内温度控制45℃,反应PH值控制在3.05;

f.除铁反应器2满后流入陈化反应器9,开启石粉自动加料器8,控制每小时加入5kg石粉;

g.陈化反应器9满后开启过滤装置,进行过滤,此时除铁装置达到平衡,可连续性进出料,实现连续生产;

h.分析检测除铁后溶液成份如下:Fe:0.0055g/L,Co:25.99g/L,Mn:11.13g/L,Ni:7.05g/L。

本实施例3克服了现有溶液除铁技术必须在85℃或以上的高温条件下进行除铁的问题,可实现在45℃低温条件下进行溶液的除铁,溶液经过除铁后,铁去除率达到了99.52%。

实施例4:采用镍钴锰硫酸溶液的除铁装置的低温连续去除镍钴锰硫酸溶液中铁离子的方法,包括以下步骤:

a.待除铁液(镍钴锰硫酸溶液)成份Fe:5.22g/L,Co:16.03g/L,Mn:3.47g/L,Ni:3.35g/L;

b.配制127g/L碳酸镍浆液,保温至45℃;

c.除铁反应器2与陈化反应器9均为直径3m,高4m,有效体积24.72立方;

d.开启混合器同时注入待除铁溶液、压缩空气和碳酸锰浆料。待除铁液流量为9.9m

e.混合器温度控制45℃,反应器内温度控制45℃,反应PH值控制在3.11;

f.除铁反应器2满后流入陈化反应器9,开启石粉自动加料器8,控制每小时加入4.6kg石粉;

g.陈化反应器9满后开启过滤装置,进行过滤。此时除铁装置达到平衡,可连续性进出料,实现连续生产。

h.分析检测除铁后溶液成份如下:Fe:0.0025g/L,Co:15.98g/L,Mn:3.13g/L,Ni:9.05g/L。

本实施例4克服了现有溶液除铁技术必须在85℃或以上的高温条件下进行除铁的问题,可实现在45℃低温条件下进行溶液的除铁,溶液铁含量高达5.22g/L,经过除铁后,铁去除率达到了99.95%。此方法在高铁情况下,也不用额外添加氧化剂可将铁离子去除干净,降低了生产成本。

实施例5:采用镍钴锰硫酸溶液的除铁装置的低温连续去除镍钴锰硫酸溶液中铁离子的方法,包括以下步骤:

a.待除铁液(镍钴锰硫酸溶液)成份Fe:0.77g/L,Co:22.03g/L,Mn:1.47g/L,Ni:4.31g/L;

b.配制121g/L碳酸钴浆液,保温至45℃;

c.除铁反应器2与陈化反应9均为直径3m,高4m,有效体积24.72立方;

d.开启混合器同时注入待除铁溶液、压缩空气和碳酸锰浆料。待除铁液流量为12.7m

e.混合器温度控制45℃,反应器内温度控制45℃,反应PH值控制在3.13;

f.除铁应器2满后流入陈化反应器9,开启石粉自动加料器8,控制每小时加入5.2kg石粉;

g.陈化反应器9满后开启过滤装置,进行过滤。此时除铁装置达到平衡,可连续性进出料,实现连续生产。

h.分析检测除铁后溶液成份如下:Fe:0.0023g/L,Co:25.98g/L,Mn:1.19g/L,Ni:4.05g/L。

本实施例5克服了现有溶液除铁技术必须在85℃或以上的高温条件下进行除铁的问题,可实现在45℃低温条件下进行溶液的除铁,溶液铁含量0.77g/L,经过除铁后,铁去除率达到了99.70%。此方法在铁含量不高时也同等适用,过程连续化不受影响。

实施例6:采用镍钴锰硫酸溶液的除铁装置的低温连续去除镍钴锰硫酸溶液中铁离子的方法,包括以下步骤:

a.待除铁液(镍钴锰硫酸溶液)成份Fe:3.04g/L,Co:35.03g/L,Mn:1.47g/L,Ni:14.31g/L;

b.配制146g/L碳酸钠浆液,保温至45℃;

c.除铁反应器2与陈化反应器9均为直径3m,高4m,有效体积24.72立方;

d.开启混合器同时注入待除铁溶液、压缩空气和碳酸锰浆料。待除铁液流量为11.3m

e.混合器温度控制45℃,反应器内温度控制45℃,反应PH值控制在3.15;

f.除铁反应器2满后流入陈化反应器9,开启石粉自动加料器8,控制每小时加入4.7kg石粉;

g.陈化反应器9满后开启过滤装置,进行过滤。此时除铁装置达到平衡,可连续性进出料,实现连续生产。

h.分析检测除铁后溶液成份如下:Fe:0.0043g/L,Co:34.88g/L,Mn:1.13g/L,Ni:14.05g/L。

本实施例6克服了现有溶液除铁技术必须在85℃或以上的高温条件下进行除铁的问题,可实现在45℃低温条件下进行溶液的除铁,溶液经过除铁后,铁去除率达到了99.86%。过程采用加钙陈化技术,渣过滤性能良好,溶液中没有残余铁离子影响溶液中铁离子浓度。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 用于镍钴锰硫酸溶液的除铁装置及低温连续去除镍钴锰硫酸溶液中铁离子的方法

- 用于镍钴锰硫酸溶液的除铁装置