外加磁场改善渣池温度分布的电渣重熔复合装置及方法

文献发布时间:2023-06-19 11:42:32

技术领域

本发明属于冶金技术领域,特别涉及一种外加磁场改善渣池温度分布的电渣重熔复合装置及方法。

背景技术

轧辊是轧钢设备的关键零部件,在工作过程中不仅承受巨大的挤压应力和剪切应力,热轧辊同时还承受着很高的循环应力,表面还受轧材磨损和冷却水的周期性作用;轧辊表面在工作时一直处于热疲劳和机械疲劳的耦合作用,损耗很大。由于钢铁工业的迅速发展,轧机不断向高速化,自动化方向发展,钢板宽度也在不断地增加,因而使轧辊的工作条件更加繁重。因此要求热轧辊必须具有较高的表面硬度和淬透性、优良的抗氧化能力、较好的抗回火能力和热传导能力等。

传统轧辊生产是将炼钢工序获得浇铸的钢锭锻造成型得到轧辊毛坯,最后经过精加工及热处理工艺得到冷轧辊最终产品,都属于整体轧辊。电渣重熔工艺产生以后,电渣重熔成为了生产轧辊的终端冶炼工艺,由于电渣重熔钢锭具有夹杂物细小、组织致密、偏析程度低等一系列优点,大大提高了轧辊的产品质量。但是电渣重熔制备的整体轧辊都会存在合金元素偏析、力学性能不均匀,同时单一材质合金轧辊难以满足轧制过程中对其耐磨性和韧性的双重要求。而对于双合金复合轧辊,由于其芯棒和熔覆层可以选用不同的材质,能较好的解决单一材料轧辊硬度和韧性之间的矛盾,同时大大降低了轧辊的生产成本。因此双金属复合轧辊的研究、生产、使用成为适应现代化轧制生产的新方向。

最常用的是复合铸造轧辊主要有以下几种办法:离心铸造法、连续浇铸复合铸造法、喷射沉积成形工艺、热等静压工艺、电渣液态浇注法、电渣重熔法。离心铸造法操作简单,但是密度大的碳化物会在强大的离心力作用下产生偏析,在工作层容易产生裂纹。在电渣重熔液态浇注法中采用钢包单点浇注,熔覆层沿圆周方向上的不均匀的温度场会导致周向上凝固质量的不均匀;所以通过旋转渣池来获得具有均匀界面结合质量的复合轧辊。但是这种方法的设备相对复杂。采用多根非自耗电极加热的电渣液态浇注金属制备复合轧辊工艺装备及操作较简单,但是芯棒表面熔化深度沿周向不均匀,靠近自耗电极的芯棒表面温度较高因而芯棒熔化深度较大,而其他区域芯棒表面温度较低,芯棒与熔覆层之间难以形成有效的冶金结合;喷射沉积成形工艺和热等静压工艺的成本生产出轧辊的力学性能优异,但是生产成本太高。

复合材料极其重要的组成部分是复合界面,复合轧辊的性能与其界面性质密切相关,熔覆层是否均匀、熔敷层与芯棒的结合是否牢固,是复合轧辊制备成败的关键所在;单点浇渣导致渣池温度场不均匀,靠近浇渣点处的温度高,而远离浇渣点处的渣池温度较低;在自耗电极浸入渣池后,渣池温度的不均匀将导致电极熔化不均匀,导致轧辊界面结合质量周向均匀性较差,降低轧辊的力学性能。此外,采用连铸工艺制备的高合金圆棒作为自耗电极时,渣池内不均匀分布的焦耳热导致了不均匀的温度场,靠近自耗电极的芯棒表面温度高,此处熔化深度大;而自耗电极之间的芯棒表面温度低,芯棒与熔覆层之间不能实现良好的冶金结合,进而导致整个轧辊报废。采用导电结晶器技术开展电极-导电结晶器的供电回路来制备复合轧辊以克服芯棒过度熔化问题,熔炼复合时为了保证界面结合质量沿周向的均匀性,通常采用环形电极。环形电极的制造工艺复杂,而高合金环形电极通常是离心铸造制备的,这无疑增加了制造成本。

发明内容

本发明的目的是提供一种外加磁场改善渣池温度分布的电渣重熔复合装置及方法,基于改善复合轧辊界面结合质量的周向均匀性的目的,在导电结晶器外部设置电磁搅拌线圈,通过电磁线圈施加的磁场提高温度场分布的均匀性,提高芯棒熔化层和界面结合质量的均匀性。

本发明的外加磁场改善渣池温度分布的电渣重熔复合装置包括化渣装置和复合装置,复合装置包括导电结晶器、冷却结晶器和引锭板;导电结晶器和冷却结晶器组成T型导电结晶器;导电结晶器的底端和冷却结晶器的顶端之间通过绝缘垫片隔断,冷却结晶器的侧壁上装配有液位检测器;导电结晶器通过复合短网与复合电源的一极连接,复合短网上设有复合大电流开关;引锭板与芯棒焊接固定在一起;导电结晶器外侧设有磁感应线圈,或者导电结晶器的外侧以及顶板上部均设有磁感应线圈;当复合电源的另一极通过复合短网与芯棒连接时,导电结晶器内有熔化的渣池,复合电源、复合短网、芯棒、渣池和导电结晶器构成预热供电回路;当复合电源的另一极通过复合短网与自耗电极组连接时,导电结晶器内有熔化的渣池,且自耗电极组的底端插入到渣池内,复合电源、复合短网、自耗电极组、渣池和导电结晶器构成复合供电回路。

上述装置中,化渣装置由石墨坩埚、石墨电极和化渣电源组成,化渣电源的两极分别与石墨电极和石墨坩埚通过化渣短网连接,化渣短网上设有化渣大电流开关,石墨坩埚上设有出渣口。

上述装置中,导电结晶器和磁感应线圈之间设置有绝缘垫片,使导电结晶器和磁感应线圈间绝缘。

上述装置中,液位检测器的两个传感器探头安装在水冷结晶器的侧壁上,每个传感器探头的前端面与水冷结晶器的内壁面平齐,两个传感器探头的垂直高度差为10~25mm。

上述装置中,磁感应线圈由磁感应电源供电。

上述装置中,磁感应电源、复合电源和化渣电源的电流为直流电或交流电。

上述装置中,磁感应线圈为铜环,或者由N匝铜导线缠绕制成。

上述装置中,自耗电极组由两个以上的自耗电极组成;各自耗电极均匀分布在芯棒周围,各自耗电极与芯棒的间距相同。

本发明的外加磁场改善渣池温度分布的电渣重熔复合方法是采用上述装置,按以下步骤进行:

1、将芯棒置于T型导电结晶器内;此时磁感应线圈、芯棒、导电结晶器及冷却结晶器的轴线重合

2、在引锭板顶面与冷却结晶器底端之间的空隙中填充镁砂和石棉绳;在芯棒外部设置包覆层,包覆层外壁与冷却结晶器内壁相配合;包覆层由石棉布包裹三氧化铝粉末制成;包覆层的顶面位于液位检测装置的两个传感器探头之间;

3、将自耗电极组与假电极组装配在一起,将假电极组装配在升降装置上;

4、将预熔渣在化渣坩埚中熔化,形成熔渣;待熔渣温度高于液相线温度150℃以上时,将熔渣浇入导电结晶器内,在芯棒和导电结晶器之间形成渣池;

5、连通预热供电回路,开启复合电源,同时向磁感应线圈通电,磁感应线圈在渣池内产生磁场;在复合电源的作用下,渣池和芯棒的温度逐渐升高;渣池内沿水平方向流动的径向电流与磁感应线圈产生的磁场相互作用,产生电磁力使渣池内物料沿圆周方向顺时针或逆时针旋转流动,进而改善芯棒表面和渣池的温度均匀性;

6、当芯棒表面温度达到液相线温度时,断开预热供电回路,通过升降装置下降自耗电极组,使自耗电极组插入渣池中,同时连通复合供电回路;在复合电源的作用下,渣池的温度继续升高,自耗电极组开始熔化;自耗电极组的各自耗电极在熔化过程中造成不均匀分布的焦耳热和电流时,通过渣池内物料的旋转流动保证芯棒表面和渣池的温度均匀性,在后续的复合过程中促进熔覆层与芯棒的界面结合周向均匀性;

7、随着自耗电极的不断熔化,在渣池底部形成金属熔池;此时启动抽锭系统使引锭板下降,引锭板带动芯棒下降;此时芯棒表面出现的熔化层,金属熔池与熔化层紧密结合,在芯棒外壁上形成熔覆层;在冷却结晶器的冷却作用下,熔覆层逐渐凝固,与芯棒结合形成复合铸坯;

8、通过控制抽锭速度,同时通过复合电源的加热功率控制自耗电极的熔化速度,进而控制金属熔池的液面位于液位检测装置的两个传感器探头之间;

9、随着抽锭的进行,复合铸坯的长度不断增加,当复合铸坯达到目标长度后,通过升降装置抬升自耗电极至脱离渣池,使复合供电回路断开,同时停止抽锭;待熔覆层冷却至常温,制成复合钢锭。

上述方法中,预熔渣先在电阻炉中烘干去除水分,再随炉冷却至常温,然后置于化渣装置的石墨坩埚内,此时石墨电极的底端位于预熔渣内部;通过化渣电源对预熔渣加热形成熔渣,待熔渣升温至液相线温度150℃以上;然后通过升降装置将石墨电极抬升脱离熔渣,再将熔渣通过出渣口倾倒入导电结晶器内。

上述方法中,抽锭时,三氧化铝粉末部分从石棉布包裹中流出,其余部分保留在石棉布内用于保护芯棒。

上述方法中,当磁感应线圈为铜环时,向磁感应线圈通电时的电流为400~1500安;当磁感应线圈由N匝铜导线缠绕制成时,向磁感应线圈通电时的电流为400/N~1500/N安。

上述方法中,当磁感应电源和复合电源的电流为交流电时,磁感应电源和复合电源的频率相同,相位相同。

上述方法中,渣池内物料沿圆周方向旋转流动的速度控制在5~30r/min;通过调节磁感应线圈内电流的大小控制其产生的轴向磁感应强度,进而控制旋转流动的速度。在预热工艺和复合工艺过程中,渣池内沿径方向的电流与沿轴向的磁感应强度相互作用产生旋转电磁力,因此渣池在水平面上沿圆周方向进行旋转流动,增加周向对流换热系数,促进渣池温度场的均匀性,芯棒表面温度和熔化层深度将会更加均匀,界面结合质量也相应提高;另外,渣池旋转流动改善了温度场的均匀性,采用制备简单、价格低廉的连铸高合金圆棒作为自耗电极来降低成本。

本发明的装置及方法采用液渣启动方式,增加了操作的便捷性,在预热工艺和复合工艺中,增加了磁感应线圈;磁感应线圈在渣池内产生轴向磁场,轴向磁场与渣池的径向电流产生旋转的电磁力促进渣池进行旋转流动;渣池的旋转流动增加渣池周向对流传热,进而促进了周向温度场的均匀性,因此芯棒表面温度和熔化深度变得十分均匀,提高界面结合质量沿周向的均匀性;此外,采用液位检测仪可动态实时监测渣-金界面的位置,它的使用为合理调整抽锭速度以确保渣金界面的稳定提供了保障;而复合轧辊熔炼复合过程渣-金界面的稳定是保证整个复合轧辊制备过程稳定进行的前提,更是制备出界面结合质量均匀、表面质量良好的复合钢锭的有力保障。

附图说明

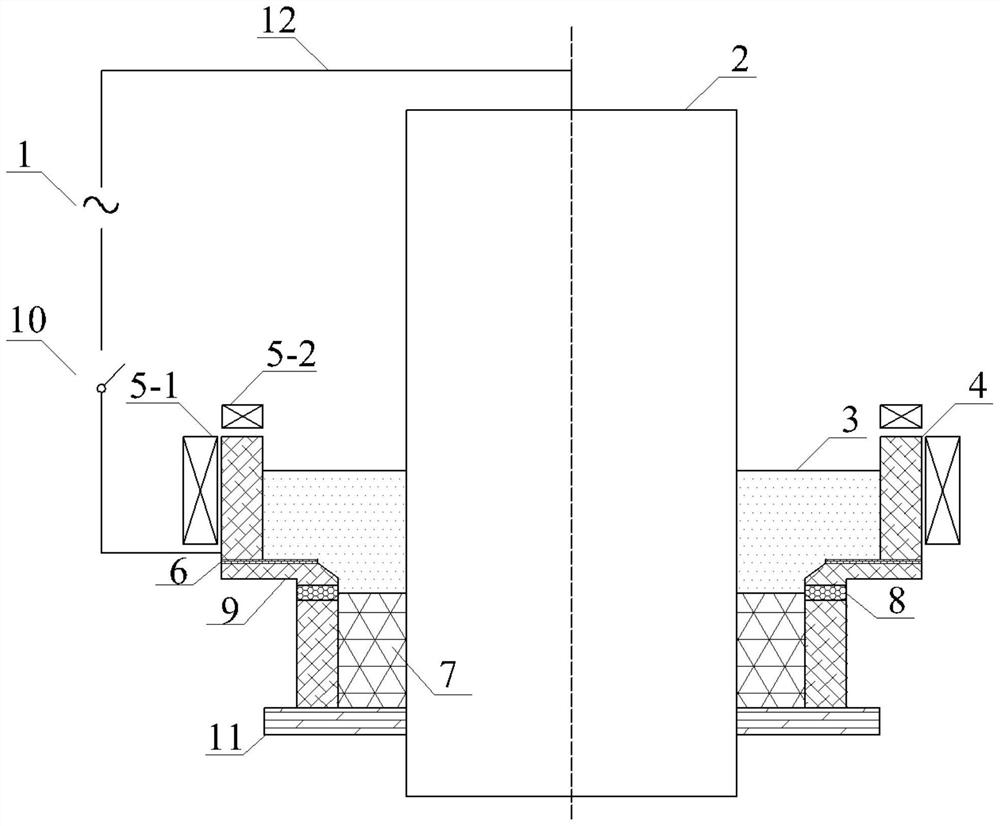

图1为本发明实施例中的复合装置的预热供电回路结构示意图;

图2为本发明实施例中的复合装置的复合供电回路结构示意图;

图3为本发明实施例中的化渣装置结构示意图;

图中,1、复合电源,2、芯棒,3、渣池,4、导电结晶器(上结晶器),5-1、外置磁感应线圈Ι,5-2、外置磁感应线圈Ⅱ,6、绝缘垫片,7、包覆层,8、液位检测器,9、冷却结晶器(下结晶器),10、复合大电流开关,11、引锭板,12、复合短网,13、自耗电极组,14、金属熔池,15、熔覆层,16、石墨坩埚,17、石墨电极,18、熔渣,19、出渣口;20、化渣大电流开关,21、化渣短网,22、化渣电源。

具体实施方式

本发明实施例中芯棒表面先经切削去除表皮,然后涂覆防氧化剂,再置于T型导电结晶器内。

本发明实施例中磁感应线圈、芯棒、导电结晶器及冷却结晶器的轴线重合。

本发明实施例中渣池在导电结晶器内的高度为60~80mm。

本发明实施例中导电结晶器内径为420mm。

本发明实施例中冷器结晶器下部的内径为350mm。

本发明实施例中液位检测器的传感器探头的型号为ML0C-2M。

本发明实施例中芯棒的直径为240mm。

本发明实施例中三氧化二铝粉末的粒径小于1mm。

本发明实施例中自耗电极组由24个自耗电极组成,每个自耗电极均匀分布在圆周方向上,每个自耗电极的直径为30mm。

本发明实施例中自耗电极与芯棒的间距为10mm。

本发明实施例中渣池内物料沿圆周方向旋转流动的速度控制在5~30r/min.。

本发明实施例中N=3~8。

实施例1

外加磁场改善渣池温度分布的电渣重熔复合装置包括化渣装置和复合装置,复合装置的供电回路按预热供电回路连接时,结构如图1所示,按复合供电回路连接时,结构如图2所示;

复合装置包括导电结晶器4、冷却结晶器9和引锭板11;导电结晶器4和冷却结晶器9组成T型导电结晶器;导电结晶器4的底端和冷却结晶器9的顶端之间通过绝缘垫片6隔断,冷却结晶器9的侧壁上装配有液位检测器8;

导电结晶器4通过复合短网12与复合电源1的一极连接,复合短网12上设有复合大电流开关10;

引锭板11与芯棒2焊接固定在一起;

导电结晶器4外侧以及顶板上部均设有磁感应线圈;其中外侧设置的是外置磁感应线圈5-1,上部设置的是外置磁感应线圈5-2;

当复合电源1的另一极通过复合短网12与芯棒2连接时,导电结晶器4内有熔化的渣池3,复合电源1、复合短网12、芯棒2、渣池3和导电结晶器4构成预热供电回路;

当复合电源1的另一极通过复合短网与自耗电极组13连接时,导电结晶器4内有熔化的渣池3,且自耗电极组13的底端插入到渣池3内,复合电源1、复合短网12、自耗电极组13、渣池3和导电结晶器4构成复合供电回路;

化渣装置结构如图3所示,由石墨坩埚16、石墨电极17和化渣电源22组成,化渣电源22的两极分别与石墨电极17和石墨坩埚13通过化渣短网21连接,化渣短网21上设有化渣大电流开关20,石墨坩埚上设有出渣口19;

导电结晶器4和外置磁感应线圈5-1以及外置磁感应线圈5-2之间均设置有绝缘垫片,使导电结晶器4和磁感应线圈间绝缘;

液位检测器8的两个传感器探头安装在水冷结晶器9的侧壁上,每个传感器探头的前端面与水冷结晶器9的内壁面平齐,两个传感器探头的垂直高度差为10~25mm;

磁感应线圈由磁感应电源供电;

磁感应电源、复合电源1和化渣电源22的电流为交流电;

磁感应线圈由8匝铜导线缠绕制成;

自耗电极组13中各自耗电极均匀分布在芯棒2周围;

方法为:

采用的预熔渣的成分按质量百分比含CaF

采用的芯棒2的材质为42CrMo,液相线温度为1487℃;

采用的自耗电极的材质为Cr5,熔化温度为1465℃;

将芯棒2置于T型导电结晶器内;此时磁感应线圈、芯棒2、导电结晶器4及冷却结晶器9的轴线重合;

在引锭板11顶面与冷却结晶器9底端之间的空隙中填充镁砂和石棉绳;在芯棒2外部设置包覆层7,包覆层7外壁与冷却结晶器9内壁相配合;包覆层7由石棉布包裹三氧化铝粉末制成;包覆层7的顶面位于液位检测装置8的两个传感器探头之间;

将自耗电极组13与假电极组装配在一起,将假电极组装配在升降装置上;

预熔渣先在电阻炉中烘干去除水分,再随炉冷却至常温,然后置于化渣装置的石墨坩埚16内,此时石墨电极17的底端位于预熔渣内部;通过化渣电源22对预熔渣加热形成熔渣18,待熔渣18升温至液相线温度150℃;然后通过升降装置将石墨电极17抬升脱离熔渣18,再将熔渣18通过出渣口19倾倒入导电结晶器4内,在芯棒2和导电结晶器4之间形成渣池3;

连通预热供电回路,开启复合电源1(使复合电源开关合闸),同时向磁感应线圈通电,磁感应线圈在渣池3内产生磁场;在复合电源1的作用下,渣池3和芯棒2的温度逐渐升高;渣池3内沿水平方向流动的径向电流与磁感应线圈产生的磁场相互作用,产生电磁力使渣池3内物料沿圆周方向顺时针旋转流动,进而改善芯棒2表面和渣池3的温度均匀性;

磁感应线圈的电流为800/8=100A;磁感应电源和复合电源的频率相同,相位相同;

当芯棒2表面温度达到液相线温度时,断开预热供电回路,通过升降装置下降自耗电极组13,使自耗电极组13插入渣池3中,同时连通复合供电回路;在复合电源1的作用下,渣池3的温度继续升高,自耗电极组13开始熔化;自耗电极组13的各自耗电极在熔化过程中造成不均匀分布的焦耳热和电流时,通过渣池3内物料的旋转流动保证芯棒2表面和渣池3的温度均匀性,在后续的复合过程中促进熔覆层15与芯棒2的界面结合周向均匀性;

随着自耗电极的不断熔化,在渣池3底部形成金属熔池14;此时启动抽锭系统使引锭板11下降,引锭板11带动芯棒2下降;此时芯棒表面出现的熔化层,金属熔池14与熔化层紧密结合,在芯棒2外壁上形成熔覆层15;在冷却结晶器9的冷却作用下,熔覆层15逐渐凝固,与芯棒2结合形成复合铸坯;

抽锭时,三氧化铝粉末部分从石棉布包裹中流出,其余部分保留在石棉布内用于保护芯棒;

通过控制抽锭速度,同时通过复合电源1的加热功率控制自耗电极组13的熔化速度,进而控制金属熔池14的液面位于液位检测装置8的两个传感器探头之间;

随着抽锭的进行,复合铸坯的长度不断增加,当复合铸坯达到目标长度后,通过升降装置抬升自耗电极至脱离渣池3,使复合供电回路断开,同时停止抽锭;待熔覆层15冷却至常温,制成复合钢锭;

复合钢锭为Cr5-42CrMo材质的复合轧辊,界面处无气孔、夹杂、裂纹等缺陷,且圆周方向上熔合层深度一致均匀,复合界面质量好。

实施例2

装置结构同实施例1;

方法同实施例1,不同点在于:

磁感应线圈匝数为5;磁感应线圈的电流为1500/5=300A;

复合钢锭为Cr5-42CrMo材质的复合轧辊,界面处无气孔、夹杂、裂纹等缺陷,且圆周方向上熔合层深度一致均匀,复合界面质量好。

实施例3

装置结构同实施例1;

方法同实施例1,不同点在于:

磁感应线圈匝数为3;磁感应线圈的电流为400/3=133A;

复合钢锭为Cr5-42CrMo材质的复合轧辊,界面处无气孔、夹杂、裂纹等缺陷,且圆周方向上熔合层深度一致均匀,复合界面质量好。

对比例1

采用实施例1相同装置,在复合供电回路连通时,将磁感应线圈断电;结果复合钢锭的面界面结合质量较差,存在少量的气孔、夹杂、裂纹等缺陷;复合界面结合质量沿周向很不均匀。

对比例2

采用实施例1相同装置,在预热供电回路连通时,磁感应线圈断电;在复合供电回路连通时,再对磁感应线圈供电;导致预热过程中,渣池温度场沿周向分布不均匀;复合熔炼过程中,渣池温度场沿周向不均匀,渣池的电导率沿周向分布不均匀;渣池温度场不均匀,自耗电极熔化深度不均匀,导致复合熔炼工艺停止。

对比例3

采用实施例1相同装置,对磁感应线圈供电的电流为100/8=12.5A;由于电流较小,导致预热过程中,渣池温度沿周向分布依然不均匀;复合过程中,自耗电极组熔化不均匀,靠近浇渣点处的温度高,电自耗极熔化速度快;远离浇渣点处温度低,自耗电极熔化速度慢;最终造成工艺停止。

对比例4

采用实施例1相同装置,对磁感应线圈供电的电流为2000/8=250A;由于电流较大,预热和复合过程中,渣池进行逆时针方向流动,周向流动增强了周向流动换热系数,促进了自耗电极熔化均匀;渣池旋转速度过快,渣池有效热导率增加,导致渣池向芯棒传递热量过多,芯棒表面熔化深度较大,稀释熔覆层合金元素含量,最终的复合钢锭的力学性能降。

- 外加磁场改善渣池温度分布的电渣重熔复合装置及方法

- 用于核级不锈钢电渣重熔的渣料及采用该渣料进行电渣重熔的方法