石墨烯酞菁复合材料及其制备方法和应用

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及石墨烯复合材料技术领域,特别涉及石墨烯酞菁复合材料及其制备方法和应用。

背景技术

自问世以来,石墨烯因其二维结构及优异的光、电特性而引起广泛的研究兴趣。石墨烯是由单层或少数几层碳原子层组成,层内原子由较强的共价键连接,层与层之间通过范德华力实现堆叠。与块状材料相比,二维石墨烯的原子利用率显著提高;原子级的厚度有利于对反应过程的深入研究;通过厚度控制和元素掺杂,可实现能带结构及电学特性调控;较大的横向尺寸使其具有较高的比表面积,有助于暴露更多活性位点,从而提高催化效率。以上诸多优异特性使其在电子、能源转化与存储、光电催化等领域展现出良好的应用前景。然而,单纯的石墨烯催化活性仍较低,需通过杂原子掺杂,或与金属颗粒、氧化物和金属有机配合物等复合以提高其催化活性。

近年来,石墨烯酞菁复合材料作为一类新型电子材料、光催化剂成为研究热点。酞菁是一种具有大π共辄体系的化合物,其具有优良的光电响应和半导体性质,且可通过官能团修饰、改变中心金属等方法实现材料的物理、化学和电子性质的系统调节,以满足实际应用需求;而石墨烯又是性能优良的光电材料,将二者复合,可使酞菁材料有效分散于石墨烯表面,克服了酞菁分子易团聚问题;同时,二者又可构成电子供体-受体体系,由光激发酞菁分子产生的电子转移到石墨烯片层,使电子迅速从供体分离。在光电催化领域,分离出电子转移给介质的分子(如O

目前,石墨烯酞菁复合材料的制备方法还较繁琐、过程复杂,比如需要对石墨烯表面进行官能化处理,或是在酞菁环引入一些特殊官能团以提高二者间的结合力,此类操作提高了材料的制备成本,不利于其推广应用。因此,亟需寻找一种方法简单、成本低廉、适合规模化生产的制备方法。

发明内容

基于此,本发明提供了一种石墨烯酞菁复合材料,所用的酞菁材料制备容易、原材料成本低廉,石墨烯和酞菁材料结合力强。其制备方法步骤简单、成本低廉,无需对石墨烯或酞菁材料进行额外化学修饰,就可将石墨烯和酞菁紧密地结合在一起,并且,可通过简单工艺调节,实现不同尺寸的酞菁纳米颗粒以及单分子酞菁在石墨烯表面的吸附,可规模化生产,具有广阔的应用前景。

具体地,本发明的技术方案如下:

一种石墨烯酞菁复合材料,其制备原料包括还原石墨烯和酞菁化合物;所述酞菁化合物具有式I或式II所示的结构;

M

R

所述还原石墨烯和酞菁化合物的质量比为(1~5):(2~10)。

在其中一实施例中,所述酞菁化合物具有式I所示的结构,R

在其中一实施例中,所述酞菁化合物具有式II所示的结构,R

本发明还提供一种石墨烯酞菁复合材料的制备方法,包括如下步骤:

将有机溶剂、酞菁化合物和还原石墨烯混合;

所述酞菁化合物具有式I或式II所示的结构;

M

R

所述还原石墨烯和酞菁化合物的质量比为(1~5):(2~10)。

在其中一实施例中,石墨烯酞菁复合材料的制备方法包括如下步骤:

将所述的酞菁化合物溶解在有机溶剂中,制备酞菁溶液;

将所述的还原石墨烯与酞菁溶液混合。

在其中一实施例中,在将所述的还原石墨烯与酞菁溶液混合的步骤之后,还包括静置、过滤和干燥的步骤。

在其中一实施例中,所述静置的时间为40h~80h;和/或

过滤时还采用了二氯甲烷对滤饼进行洗涤;和/或

所述干燥为自然晾干或真空干燥。

在其中一实施例中,所述有机溶剂选自N,N-二甲基甲酰胺、二甲基亚砜、二氯甲烷、氯苯、邻二氯苯、四氢呋喃或氯仿。

在其中一实施例中,在所述酞菁溶液中酞菁化合物的浓度为0.05mg/mL~5mg/mL。

在其中一实施例中,所述酞菁化合物具有式I所示的结构,且R

将4-硝基邻苯二腈、可溶性二价金属盐和喹啉混合,在惰性气体保护下进行酞菁成环反应,制备具有式I所示结构的四硝基取代酞菁化合物;

所述可溶性二价金属盐为Co

优选地,4-硝基邻苯二腈、可溶性二价金属盐中的金属离子的摩尔比为(2~4):(0.5~1.5)。

优选地,所述酞菁成环反应的温度为160℃~180℃,时间为2h~10h。

在其中一实施例中,所述酞菁化合物具有式I所示的结构,R

将具有式I所示结构的四硝基取代酞菁化合物和还原剂混合,加热回流,制备具有式I所示结构的四氨基取代酞菁化合物。

优选地,具有式I所示结构的四硝基取代酞菁化合物与还原剂的质量比为(1~2):(0.5~2)。更优选地,还原所述具有式I所示结构的四硝基取代酞菁化合物的还原剂为Na

在其中一实施例中,所述酞菁化合物具有式II所示的结构,且R

将4,5-二硝基邻苯二腈、可溶性二价金属盐和喹啉混合,在惰性气体保护下进行酞菁成环反应,制备具有式II所示结构的八硝基取代酞菁化合物;

所述可溶性二价金属盐为Co

优选地,4,5-二硝基邻苯二腈、可溶性二价金属盐中的金属离子的摩尔比为(2~4):(0.5~1.5)。

优选地,所述酞菁成环反应的温度为160℃~180℃,时间为2h~10h。

在其中一实施例中,所述酞菁化合物具有式II所示的结构,R

将具有式II所示结构的八硝基取代酞菁化合物和还原剂混合,加热回流,制备具有式II所示结构的八氨基取代酞菁化合物。

优选地,具有式II所示结构的八硝基取代酞菁化合物与还原剂的质量比为(1~2):(0.5~2)。更优选地,还原所述具有式II所示结构的八硝基取代酞菁化合物的还原剂为Na

本发明还提供如上任一实施例所述的石墨烯酞菁复合材料在电化学催化还原CO

与现有方案相比,本发明具有以下有益效果:

发明人以其在本领域多年的经验累积和大量创造性的试验发现当以还原石墨烯和-NH

另外,在制备本发明的石墨烯酞菁复合材料时,无需对石墨烯或酞菁材料进行额外化学修饰,就可将石墨烯和酞菁紧密地结合在一起,并且,可通过简单工艺调节,实现不同尺寸的酞菁纳米颗粒以及单分子酞菁在石墨烯表面的吸附,可规模化生产,具有广阔的应用前景。

附图说明

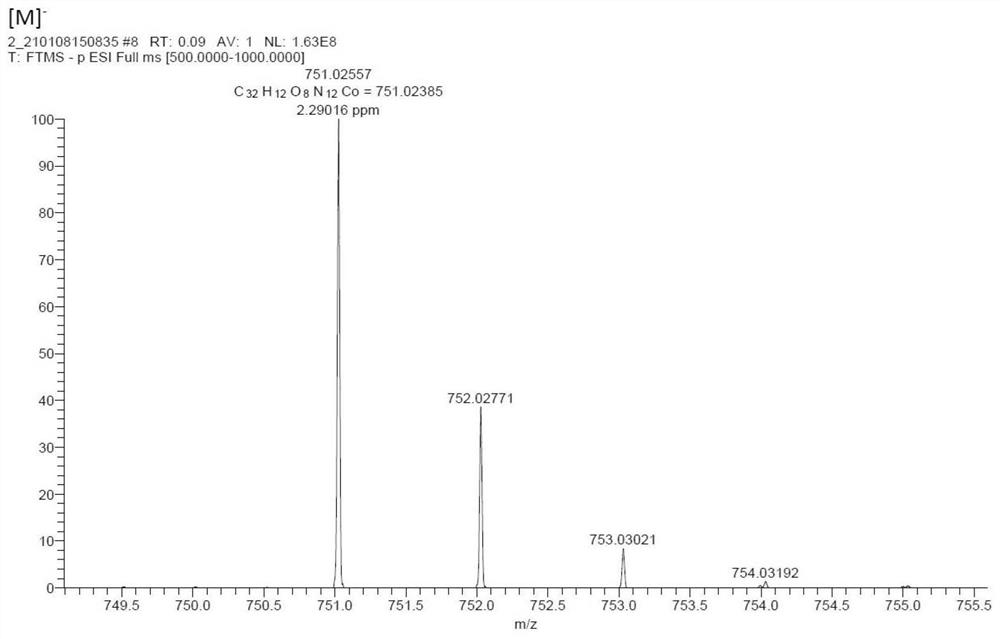

图1为四氨基取代钴酞菁的质谱图;

图2为四硝基取代钴酞菁的质谱图;

图3为本发明一实施例中石墨烯酞菁复合材料制备流程图;

图4为本发明石墨烯酞菁复合材料中石墨烯-酞菁结合力验证实验流程图;

图5为本发明实施例25制得的石墨烯-四氨基取代钴酞菁复合材料的紫外-可见吸收光谱;

图6为本发明实施例制得的四氨基取代钴酞菁的紫外-可见吸收光谱;

图7为本发明实施例制得的石墨烯-四硝基取代钴酞菁复合材料的紫外-可见吸收光谱;

图8为本发明实施例制得的四硝基取代钴酞菁的紫外-可见吸收光谱;

图9为本发明实施例制得的四硝基取代钴酞DMF溶液的紫外-可见吸收光谱;

图10为本发明实施例制得的四氨基基取代钴酞DMF溶液的紫外-可见吸收光谱;

图11为本发明实施例所用的还原石墨烯的紫外-可见吸收光谱图。

具体实施方式

以下结合具体实施例对本发明作进一步详细的说明。本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明公开内容理解更加透彻全面。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

具体地,本发明的技术方案如下:

一种石墨烯酞菁复合材料,其制备原料包括还原石墨烯和酞菁化合物;所述酞菁化合物具有式I或式II所示的结构;

M

R

所述还原石墨烯和酞菁化合物的质量比为(1~5):(2~10)。

在其中一较为优选的实施例中,所述酞菁化合物具有式I所示的结构,R

优选地,对于具有式I所示的结构,且R

将4-硝基邻苯二腈、可溶性二价金属盐和喹啉混合,在惰性气体保护下进行酞菁成环反应,制备具有式I所示结构的四硝基取代酞菁化合物;

所述可溶性二价金属盐为Co

优选地,4-硝基邻苯二腈、可溶性二价金属盐中的金属离子的摩尔比为(2~4):(0.5~1.5)。更优选地,所述酞菁成环反应的温度为160℃~180℃,时间为2h~10h。

优选地,对于具有式I所示的结构,R

将具有式I所示结构的四硝基取代酞菁化合物和还原剂混合,加热回流,制备具有式I所示结构的四氨基取代酞菁化合物。

优选地,具有式I所示结构的四硝基取代酞菁化合物与还原剂的质量比为(1~2):(0.5~2)。更优选地,还原所述具有式I所示结构的四硝基取代酞菁化合物的还原剂为Na

在其中一较为优选的实施例中,所述酞菁化合物具有式II所示的结构,R

优选地,对于具有式II所示的结构,且R

将4,5-二硝基邻苯二腈、可溶性二价金属盐和喹啉混合,在惰性气体保护下进行酞菁成环反应,制备具有式II所示结构的八硝基取代酞菁化合物;

所述可溶性二价金属盐为Co

优选地,4,5-二硝基邻苯二腈、可溶性二价金属盐中的金属离子的摩尔比为(2~4):(0.5~1.5)。更优选地,所述酞菁成环反应的温度为160℃~180℃,时间为2h~10h。

优选地,对于具有式II所示的结构,R

将具有式II所示结构的八硝基取代酞菁化合物和还原剂混合,加热回流,制备具有式II所示结构的八氨基取代酞菁化合物。

优选地,具有式II所示结构的八硝基取代酞菁化合物与还原剂的质量比为(1~2):(0.5~2)。更优选地,还原所述具有式II所示结构的八硝基取代酞菁化合物的还原剂为Na

本发明还提供一种石墨烯酞菁复合材料的制备方法,包括如下步骤:

将有机溶剂、酞菁化合物和还原石墨烯混合;

所述酞菁化合物具有式I或式II所示的结构;

M

R

所述还原石墨烯和酞菁化合物的质量比为(1~5):(2~10)。

制备方法步骤简单、成本低廉,无需对石墨烯或酞菁材料进行额外化学修饰,就可将石墨烯和酞菁紧密地结合在一起,并且,可通过简单工艺调节,实现不同尺寸的酞菁纳米颗粒以及单分子酞菁在石墨烯表面的吸附,可规模化生产。

更优选地,所述石墨烯酞菁复合材料的制备方法包括如下步骤:

将所述的酞菁化合物溶解在有机溶剂中,制备酞菁溶液;

将所述的还原石墨烯与酞菁溶液混合。

在其中一实施例中,在将所述的还原石墨烯与酞菁溶液混合的步骤之后,还包括静置、过滤和干燥的步骤。

优选地,所述静置的时间为40h~80h;过滤时还采用了二氯甲烷对滤饼进行洗涤;所述干燥为自然晾干或真空干燥。

在其中一实施例中,所述有机溶剂选自N,N-二甲基甲酰胺(DMF)、二甲基亚砜(DMSO)、二氯甲烷、氯苯、邻二氯苯、四氢呋喃或氯仿。优选地,所述有机溶剂为DMF或DMSO,这两种溶剂对酞菁化合物的溶解性较好,同时对还原石墨烯的分散性较好,有利于酞菁化合物在还原石墨烯表面的均匀吸附。

在其中一实施例中,在所述酞菁溶液中酞菁化合物的浓度为0.05mg/mL~5mg/mL。控制酞菁化合物的浓度,一方面有利于调节酞菁化合物在还原石墨烯表面的吸附状态,从而实现从单分子级别到纳米级别的吸附,同时,通过浓度控制,有利于调节还原石墨烯表面的酞菁纳米颗粒的尺寸,可在还原石墨烯表面获得几纳米到几十纳米的酞菁颗粒;另一方面,通过浓度控制,可防止由于酞菁溶液浓度过高而导致溶液中的酞菁化合物无法被还原石墨烯完全吸附,进而导致酞菁化合物在还原石墨烯表面分布不均。

本发明还提供如上任一实施例所述的石墨烯酞菁复合材料在电化学催化还原CO

以下结合具体实施例和对比例进行进一步说明,以下具体实施例中所涉及的原料,若无特殊说明,均可来源于市售。

实施例1

1)将4-硝基邻苯二腈(1g)、CoCl

2)将上述反应体系在氩气保护下在180℃下加热回流2h,进行酞菁成环反应,然后冷至室温,得到酞菁成环反应液;

3)将上述酞菁成环反应液过滤,用100mL二氯甲烷洗涤滤纸上的固体粗产物,然后置于空气中晾干;将收集的固体粗产物置于索氏提取器中,以二氯甲烷为清洗剂,清洗至回流的溶剂无色,取出,晾干;真空升华得到α位四硝基取代钴酞菁。

本实施例中酞菁成环反应的原理如下式所示:

实施例2~实施例6

参照实施例1,将实施例1中的0.25g的氯化钴分别替换为0.26g ZnCl

各化合物的质谱结果:

其中,实施例1中的α位四硝基取代钴酞菁的计算值为751.02385,测试值为751.02557;其质谱图见图1。

实施例2中的α位四硝基取代锌酞菁的计算值为756.01925,测试值为756.01885;

实施例3中的α位四硝基取代镍酞菁的计算值为750.02545,测试值为750.02174;

实施例4中的α位四硝基取代铁酞菁的计算值为748.02505,测试值为748.02563;

实施例5中的α位四硝基取代锰酞菁的计算值为747.02816,测试值为747.02435;

实施例6中的α位四硝基取代铜酞菁的计算值为755.01971,测试值为755.01737。

实施例7

1)将实施例1中的α位四硝基取代钴酞菁(0.5g)和5%Na

2)将步骤1)的酞菁成环反应液过滤,分别用100mL去离子水和l00mL无水乙醇洗涤滤纸上的固体粗产物,然后置于空气中晾干;收集的固体粗产物置于索氏提取器中,以二氯甲烷为清洗剂,清洗至回流的溶剂无色,取出,晾干;真空升华得到α位四氨基取代钴酞菁。

本实施例中还原反应的原理如下式所示:

实施例8~实施例12

参照实施例7,将实施例7中的0.5g的α位四硝基取代钴酞菁分别替换为0.5gα位四硝基取代锌酞菁、0.5gα位四硝基取代镍酞菁、0.5gα位四硝基取代铁酞菁、0.5gα位四硝基取代锰酞菁、0.5gα位四硝基取代铜酞菁,保持其它条件不变,分别得到实施例8中的α位四氨基取代锌酞菁、实施例9中的α位四氨基取代镍酞菁、实施例10中的α位四氨基取代铁酞菁、实施例11中的α位四氨基取代锰酞菁和实施例12中的α位四氨基取代铜酞菁。

各化合物的质谱结果:

其中,实施例7中的α位四氨基取代钴酞菁的计算值为632.13387,测试值为632.13153;其质谱图见图2。

实施例8中的α位四氨基取代锌酞菁的计算值为636.12254,测试值为636.12117;

实施例9中的α位四氨基取代镍酞菁的计算值为630.12874,测试值为630.12453;

实施例10中的α位四氨基取代铁酞菁的计算值为628.12833,测试值为628.12929;

实施例11中的α位四氨基取代锰酞菁的计算值为627.13144,测试值为627.13087;

实施例12中的α位四氨基取代铜酞菁的计算值为635.12299,测试值为635.12185。

实施例13~实施例18

参照实施例1,将实施例1至6中的1g 4-硝基邻苯二腈替换为1.26g 4,5-二硝基邻苯二腈,保持其它条件不变,分别得到实施例13中的α位八硝基取代钴酞菁、实施例14中的α位八硝基取代锌酞菁、实施例15中的α位八硝基取代镍酞菁、实施例16中的α位八硝基取代铁酞菁、实施例17中的α位八硝基取代锰酞菁和实施例18中的α位八硝基取代铜酞菁。

各化合物的质谱结果:

其中,实施例13中的α位八硝基取代钴酞菁的计算值为930.96362,测试值为930.96115;

实施例14中的α位八硝基取代锌酞菁的计算值为935.95956,测试值为935.95001;

实施例15中的α位八硝基取代镍酞菁的计算值为929.96577,测试值为929.96731;

实施例16中的α位八硝基取代铁酞菁的计算值为927.96536,测试值为927.96977;

实施例17中的α位八硝基取代锰酞菁的计算值为926.96847,测试值为926.96355;

实施例18中的α位八硝基取代铜酞菁的计算值为934.96002,测试值为934.95877。

实施例19~实施例24

参照实施例7,将实施例7中的0.5g的α位四硝基取代钴酞菁分别替换为0.5gα位八硝基取代钴酞菁、0.5gα位八硝基取代锌酞菁、0.5gα位八硝基取代镍酞菁、0.5gα位八硝基取代铁酞菁、0.5gα位八硝基取代锰酞菁、0.5gα位八硝基取代铜酞菁,保持其它条件不变,分别得到实施例19中的α位八氨基取代钴酞菁、实施例20中的α位八氨基取代锌酞菁、实施例21中的α位八氨基取代镍酞菁、实施例22中的α位八氨基取代铁酞菁、实施例23中的α位八氨基取代锰酞菁和实施例24中的α位八氨基取代铜酞菁。

各化合物的质谱结果:

其中,实施例19中的α位八氨基取代钴酞菁的计算值为691.17019,测试值为961.17535;

实施例20中的α位八氨基取代锌酞菁的计算值为696.16613,测试值为696.16775;

实施例21中的α位八氨基取代镍酞菁的计算值为690.17233,测试值为690.17537;

实施例22中的α位八氨基取代铁酞菁的计算值为688.17193,测试值为688.17339;

实施例23中的α位八氨基取代锰酞菁的计算值为687.17503,测试值为687.17115;

实施例24中的α位八氨基取代铜酞菁的计算值为695.16659,测试值为695.16977。

实施例25

本实施例的操作流程如图3所示:

将10mg实施7制备的α位四氨基取代钴酞菁溶于20mL DMF中,待完全溶解后,将溶液转移至一个50mL容量瓶,用DMF稀释至刻度,制得0.2mg/mL四氨基取代钴酞菁DMF溶液,呈深绿色;

称量20mg还原石墨烯(rGO,商业化),置于一玻璃瓶内;

移取10mL四氨基取代钴酞菁DMF溶液,转移至装有rGO的玻璃瓶,制得石墨烯酞菁分散液;

将石墨烯酞菁分散液在常温下静置48h,使石墨烯酞菁复合材料大部分沉淀至瓶底;

将石墨烯酞菁分散液过滤,用二氯甲烷洗涤滤纸上的固体,在空气中晾干,制得所述石墨烯-四氨基取代钴酞菁复合材料。

实施例26~实施例48

参照实施例25,将实施例25中的0.2mg/mL四氨基取代钴酞菁DMF溶液分别替换为0.2mg/mL四氨基取代锌酞菁DMF溶液、0.2mg/mL四氨基取代镍酞菁DMF溶液、0.2mg/mL四氨基取代铁酞菁DMF溶液、0.2mg/mL四氨基取代锰酞菁DMF溶液、0.2mg/mL四氨基取代铜酞菁DMF溶液、0.2mg/mL四硝基取代钴酞菁DMF溶液、0.2mg/mL四硝基取代锌酞菁DMF溶液、0.2mg/mL四硝基取代镍酞菁DMF溶液、0.2mg/mL四硝基取代铁酞菁DMF溶液、0.2mg/mL四硝基取代锰酞菁DMF溶液、0.2mg/mL四硝基取代铜酞菁DMF溶液、0.2mg/mL八氨基取代钴酞菁DMF溶液、0.2mg/mL八氨基取代锌酞菁DMF溶液、0.2mg/mL八氨基取代镍酞菁DMF溶液、0.2mg/mL八氨基取代铁酞菁DMF溶液、0.2mg/mL八氨基取代锰酞菁DMF溶液、0.2mg/mL八氨基取代铜酞菁DMF溶液、0.2mg/mL八硝基取代钴酞菁DMF溶液、0.2mg/mL八硝基取代锌酞菁DMF溶液、0.2mg/mL八硝基取代镍酞菁DMF溶液、0.2mg/mL八-硝基取代铁酞菁DMF溶液、0.2mg/mL八硝基取代锰酞菁DMF溶液、0.2mg/mL八硝基取代铜酞菁DMF溶液,保持其它条件不变,分别制得还原石墨烯与四氨基取代锌酞菁、四氨基取代镍酞菁、四氨基取代铁酞菁、四氨基取代锰酞菁、四氨基取代铜酞菁、四硝基取代钴酞菁、四硝基取代锌酞菁、四硝基取代镍酞菁、四硝基取代铁酞菁、四硝基取代锰酞菁、四硝基取代铜酞菁、八氨基取代钴酞菁、八氨基取代锌酞菁、八氨基取代镍酞菁、八氨基取代铁酞菁、八氨基取代锰酞菁、八氨基取代铜酞菁、八硝基取代钴酞菁、八硝基取代锌酞菁、八硝基取代镍酞菁、八硝基取代铁酞菁、八硝基取代锰酞菁、八硝基取代铜酞菁的复合材料。

实施例49

参照实施例25,将实施例25中的0.2mg/mL四氨基取代钴酞菁DMF溶液替换5mg/mL四氨基取代锌酞菁DMF溶液。

实施例50

参照实施例25,将实施例25中的10mg四氨基取代钴酞替换为100mg四氨基取代锌酞菁。

对比例1

参照实施例25,将实施例25中的0.2mg/mL四氨基取代钴酞菁DMF溶液替换为0.2mg/mL钴酞菁DMF分散液,其他条件保持不变,制得石墨烯酞菁复合材料。

其中,钴酞菁化合物的结构如下:

对比例2

参照实施例25,将实施例25中的0.2mg/mL四氨基取代钴酞菁DMF溶液替换为0.2mg/mL锌酞菁DMF分散液,其他条件保持不变,制得石墨烯酞菁复合材料。

其中,锌酞菁化合物的结构如下:

对比例3

参照实施例25,将实施例25中的还原石墨烯替换为氧化石墨烯,其他条件保持不变,制得石墨烯酞菁复合材料。

试验例1

石墨烯和酞菁化合物之间结合力验证方法如图4所示:

待石墨烯酞菁分散液静置48h后,大多数产物沉至玻璃瓶底部,取走上层清液,加入DMF溶剂,摇晃,静置48h,待产物大部分沉降至瓶底,观察上层清野的颜色。若上层清液无色透明,表明与石墨烯结合的酞菁化合物无法被DMF洗脱出来,充分证明石墨烯与酞菁化合物之间已牢固结合。若上层清液显示和酞菁溶液颜色一样的颜色(如实施例25中的四氨基取代钴酞菁DMF溶液显深绿色),表明与石墨烯结合的酞菁化合物会被DMF洗脱出来,充分证明石墨烯与酞菁化合物之间结合的很差。

按照图2所示的方法对本发明实施例26至实施例50、对比例1至对比例3的石墨烯酞菁复合材料进行测试,结果如表1所示:

表1

由表1可知,硝基或氨基取代的金属酞菁化合物能与还原石墨烯牢固地结合,而非取代的原酞菁无法与还原石墨烯牢固地结合;且硝基或氨基取代的金属酞菁能与还原石墨烯牢固地结合,但与氧化石墨烯无法牢固地结合。

试验例2

图5为本发明实施例25制得的石墨烯-四氨基取代钴酞菁复合材料的紫外-可见吸收光谱;由图5可知,样品在321nm和745nm处出现明显吸收峰,分别对应于酞菁材料的B-band吸收和Q-band吸收,显示还原石墨烯上存在酞菁分子,表明酞菁与石墨烯成功结合。

图6为本发明实施例制得的四氨基取代钴酞菁的紫外-可见吸收光谱;样品在310nm和728nm处出现明显吸收峰,分别对应于酞菁材料的B-band吸收和Q-band吸收,显示还原石墨烯上存在酞菁分子,表明酞菁与石墨烯成功结合。

图7为本发明实施例制得的石墨烯-四硝基取代钴酞菁复合材料的紫外-可见吸收光谱;样品在720nm处出现吸收峰,对应于酞菁材料的Q-band吸收,显示还原石墨烯上存在酞菁分子,表明酞菁与石墨烯成功结合。

图8为本发明实施例制得的四硝基取代钴酞菁的紫外-可见吸收光谱;样品在314nm和661nm出现吸收峰,分别对应于酞菁的B-band和Q-band吸收,表明酞菁材料的成功合成。

图9为本发明实施例制得的四硝基取代钴酞DMF溶液的紫外-可见吸收光谱;样品在319nm,以及629nm和674nm出现吸收峰,分别对应于酞菁的B-band和Q-band吸收,表明酞菁材料的成功合成。

图10为本发明实施例制得的四氨基取代钴酞DMF溶液的紫外-可见吸收光谱;样品在319nm和709nm出现吸收峰,分别对应于酞菁的B-band和Q-band吸收,表明酞菁材料的成功合成。

图11为本发明实施例所用的还原石墨烯的紫外-可见吸收光谱图;由图11可知,未与酞菁复合的石墨烯在测试范围内未见明显吸收峰。

试验例3

将实施例25制得的石墨烯-四氨基酞菁复合材料用于CO

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 一种分子级金属酞菁(酞菁)/石墨烯(氧化石墨烯)复合材料的制备方法

- 一种无金属酞菁-石墨烯非线性光学复合材料及其制备方法和应用