一种铜渣贫化-粒化及余热回收综合处理装置系统及方法

文献发布时间:2023-06-19 11:44:10

技术领域

本发明属于资源与环境领域,具体涉及一种铜渣贫化-粒化及余热回收处理装置系统及方法。

背景技术

铜渣是冶铜工业重要的副产物,其排出温度高达1300℃,含有丰富的余热资源。近年来,随着我国炼铜工业的持续发展,铜渣年产量不断增加,我国每年铜渣产可高达几千万吨,而在铜冶炼过程产出的炉渣其含铜量却在0.5%以上,铁含量在35%以上。反观中国铁矿石资源现状,铁矿石资源严重短缺,远不能满足我国钢铁产业的需求,人均拥有量仅为世界人均铁矿资源量的34.8%,而可供开发利用的铁矿石资源仅为总资源量的53%,且铁矿石资源品质较差,贫矿多,富铁矿较少,贫矿储量占总储量的80%。因此,改造传统铜渣处理工艺,有效回收铜渣中的铁组分,对于缓解我国铁矿石资源长期短缺的状况具有重要意义。

当前对铜渣中铁组分的回收处理方法主要包括氧化法、还原法、湿法以及磁选法。以上处理方法均能在一定程度上回收铜渣中的金属组分,但在回收金属的同时,铜渣的高品位余热未能有效利用,潜热未被利用、能耗大、处理困难,如何回收利用高炉熔渣余热成为新的研究热点,因此开发铜渣高效资源化利用效率及余热回收的新方法意义重大。

发明内容

针对现有技术存在的问题,本发明提供一种铜渣贫化-粒化及余热回收处理装置系统及方法,可以实现铜渣中铜铁组分以及铜渣余热有效回收的目标,解决了铜渣中金属及余热同步回收困难的技术问题。本发明采用以下技术方案:

一种铜渣贫化-粒化及余热回收处理装置系统及方法,具体包含以下设备:贫化炉包括铜渣入口、熔渣出口、铁合金出口、合成气入口,粒化器包括空气入口、空气出口,气化炉包括水蒸气入口、煤粉入口以及合成气出口,余热锅炉包括冷水入口和水蒸气出口。其中,气化炉产生的合成气经气体输送管道进入贫化炉,余热锅炉产生的水蒸气经输送管道进入气化炉。贫化炉、粒化装置、气化炉、余热锅炉等上述设备依次连接。具体实施过程包含以下步骤:

(1)贫化炉还原冶炼。炼铜炉得到的1100℃~1300℃的熔融态铜渣流入贫化炉中,通入煤气反应一段时间后,将还原的铜渣保温静止20~40min。沉降后铜渣分为两层,下层为密度较大的铁水从贫化炉底部流出,上层为还原炉渣从出渣口流出进入储罐中;

(2)粒化器粒化。还原炉渣流出贫化炉的初始温度为1300℃~1500℃,进入粒化器后进行干法离心破碎,形成1000℃~1150℃的球形高温颗粒,颗粒直径为1~5mm,粒化器不断通入空气与熔渣进行换热,防止粘结;

(3)煤气化回收余热。在该阶段,水蒸气与煤粉发生反应生成合成气,同时吸收大量热,球形熔渣颗粒进入气化炉后为气化反应提供热量。

(4)余热锅炉余热回收。经上述反应过后。熔渣温度降为200~600℃的低温铜渣颗粒,在余热锅炉进一步释放热量,20℃左右的冷水吸收热量变为200℃~300℃的水蒸气,后进入步骤(3)中进行煤气化反应,此时铜渣温度降为150℃以下。

在上述步骤中,主要涉及的反应如下:

(1)铜渣还原冶炼过程

铜渣中的Fe3O4被CO、H2还原成单质铁,见反应①和②;FeO还原成单质铁,见反应③和④;

Fe3O4+4CO=3Fe+4CO2(g) ①

Fe3O4+4H2=3Fe+4H2O(g) ②

FeO+CO=Fe+CO2(g) ③

FeO+H2=Fe+H2O(g) ④

(2)煤气化:煤粉与水蒸气反应,生成合成气。见反应⑤

C+H2O(g)=CO(g)+H2(g) ⑤

下面以1kg铜渣颗粒为例,按照质量守恒以及能量守恒定律对还原冶炼过程和煤气化过程所需物料以及生成产物进行计算。铜渣化学组成为Cu 0.7%,Fe3O4 10.2%,FeO37.5%,Al2O3 1.2%,SiO2 32.0%,其他物质(主要是长石及钙镁硅酸盐等物质)18.4%,金属回收率按照60%计算:

还原过程中CO、H2完成对Fe3O4的还原,见反应①和②,还原所需还原剂物质的量为

nCO(H2)= mFe3O4/232×4×60%=0.102/232×4×60%=0.011mol

对铜渣中二价铁进行还原,所需还原剂物质的量为/

nCO(H2)=mFeO/72×60%=0.375/72×60%=0.031mol

故需要的还原气体总的物质的量为n=0.011+0.031=0.042mol

煤气化炉内高温铜渣颗粒入口温度为1100℃,出口温度为350℃,铜渣比热容为C1=1.2kJ/(kg·℃)。加入的煤粉的质量用m2表示,比热容为C2=1.1kJ/(kg·℃)气化剂为水蒸气,比热容C3=5.86kJ/(kg·℃),质量用m3表示。

气化炉内燃料为煤粉,煤粉的性质为C 64.4%,H 4.2%,O 8.8%,灰分20%,固定碳44.8%,挥发分32.8%。

下面以1kg铜渣颗粒为例,根据能量守恒定律:进入气化炉的能量=从气化炉中出来的能量。进入气化炉的能量项如下:

1) 渣粒(1100℃):物理热Qin-1=C1m1△t1=1.2×1×1100=1320kJ

2) 煤粉(20℃):物理热Qin-2=C2m2△t2=1.1×m2×25=27.5m2kJ

3) 水蒸气(300℃):物理热Qin-4=C3m3△t3=5.86×m3×300=1758m3 kJ

气化炉能量输出项如下:

4) 铜渣带出的物理热Qout-1=C1m1△t1=1.1×1×350=385kJ

5) 煤渣带出的物理热Qout-2=C245%m2△t2=1×45%×m2×350=157.5m2 kJ

6) 焦油带出的物理热Qout-4=C310%m3t3=1.47×10%×m3×350=51.45m2kJ

7) 合成气带出的物理热Qout-6=C4(45%m2+m3)t3=7.83×(45%m2+m3)×350=1233.2m2+2740.5m3 kJ

8) 气化反应吸收的热量:Qout-7=m2×0.644×1000/12×135.6=7568.29m2

9) 热损失:Qlose=9%(Qin-1-Qout-1)=39.6kJ

10) 根据煤粉与气化剂的反应质量关系:m2×0.64×1/12=m3×1/18

根据能量守恒定律,ΣQin=ΣQout,联立方程,根据设定条件可计算出在气化炉中每1kg铜渣颗粒的热量可供0.19kg煤粉反应,可产生合成气0.148mol。在实际反应中到达气化炉的铜渣质量有所减少,按80%的剩余来反应,可生成合成气0.118mol。气化炉中物料投入量及产物产出量计算结果如下:

物料投入量:铜渣质量1kg,煤粉质量0.089kg,气化剂质量0.086kg;物料产出结果:铜渣1kg,煤渣质量0.037kg,产生焦油0.078kg,生成合成气0.222kg。

煤气化过程中,根据设定条件可计算出在气化炉中每0.8kg的炉渣颗粒热量可供0.152kg的煤粉反应,产生合成气0.118mol;贫化炉中利用的合成气需要消耗合成气的摩尔量为0.042mol。可见气化炉产生的合成气完全满足还原过程中的需求量,剩余的合成气可以用于储存。综上所述,整个过程可以实现自循环利用。

通过对铜渣贫化-粒化及余热回收处理装置系统及方法的理论分析及计算可知,本发明能够实现对铜渣的余热回收及煤气的循环利用,具有极强的创新性和实用价值。此外,气化炉中产生合成气的剩余部分可储存,用于合成甲醇、合成氨的制备等。

本发明的有益效果为:

(1) 与传统的工艺方法相比,该工艺将铜渣作为热源为煤气化反应以及液态水转化为水蒸气提供热量,实现对铜渣余热的高效回收利用,具有工艺创新性和生产实用价值;

(2) 气化炉中水煤气反应产生的部分合成气体用于贫化炉中铜渣的还原,实现了工艺中煤气的自产自销、循环利用,同时提高了煤炭的清洁利用,减少了能源消耗;

(3) 上述剩余的合成气可储存用于合成甲醇、合成氨的制备等,实现了资源的高效化利用。

附图说明

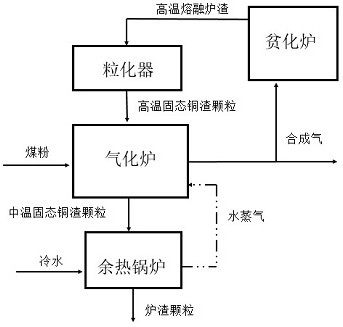

图1为本发明铜渣贫化-粒化及余热回收处理系统的流程图;

图2为本发明实施例1的铜渣贫化-粒化及余热回收处理装置系统的示意图,1-贫化炉,1-1铜渣入口,1-2铁合金出口,1-3熔渣出口;2-储渣罐;3-粒化器,3-1空气入口,3-2空气出口;4-气化炉,4-1煤粉入口,4-2水蒸气入口,4-3合成气出口;5-余热锅炉;5-1水入口,5-2水蒸气出口,5-3传送带;6-气体输送管道。

具体实施方式

实施例1

本实施例铜渣贫化-粒化及余热回收处理系统示意图如图2,装置由贫化炉1、储渣罐2、粒化器3、气化炉4、余热锅炉5、气体传输管道6组成。该工艺主要包括铜渣的还原冶炼、干法粒化、煤气化反应以及余热锅炉余热利用的过程。

其中所述的贫化炉1用于对铜冶炼炉得到的铜渣进一步还原冶炼,所述的储渣罐2为上宽下窄的漏斗型容器,连接高速旋转的粒化器3,粒化器3外部两侧设有空气入口3-1和空气出口3-2,粒化器下侧直通气化炉4,气化炉4上方的合成气出口4-3的管道可直达贫化炉1,用于合成气的传输,下侧的水蒸气入口4-2接收来自余热锅炉5的水蒸气,余热锅炉5与气化炉4相连,用于渣粒的进一步向下运动。

采用上述回收铜渣贫化-粒化及余热回收处理装置系统及方法按照以下步骤进行:

(1)还原冶炼:从炼铜炉中排出的1200℃~1400℃的熔融态铜渣经铜渣入口1-1导入贫化炉1中,与贫化炉1上部通入的合成气(主要是CO、H2)发生还原反应,反应一段时间后,将还原的铜渣保温静止30~50min。沉降后铜渣分为两层,下层为密度较大的铁水从铁合金出口1-2流出,上层为还原炉渣从熔渣出口1-3流出进入储渣罐2中。

(2)干法粒化过程:1300℃~1500℃的还原炉渣在储渣罐2底部进入粒化器3后进行干法离心破碎,在转盘的离心力作用下渣粒落入装置底部,形成1100℃~1200℃的球形高温颗粒,颗粒直径为1~5mm,粒化器3底部不断通入空气与熔渣进行换热,防止熔渣粘结;

(3)高温余热回收

球形熔渣颗粒进入气化炉4后为气化反应提供热量。在该阶段,高温铜渣颗粒在气化炉4内自上而下运动,煤粉通过煤粉入口4-1进入气化炉4内,水蒸气通过水蒸气入口4-2进入,二者发生气化反应,吸收铜渣的热量生成合成气。铜渣颗粒温度下降为500℃,随后进入余热锅炉5中。合成气60%通入至贫化炉1。

(4)中低温余热回收

经过气化炉4之后的铜渣颗粒继续向下运动,液态水在余热锅炉5中迅速吸收热量转变为水蒸气,温度进一步降低至100℃以下,颗粒经余热锅炉5下部流出,由传送带5-3输出,产生的水蒸气输送进入气化炉3进行气化反应。

在本实施例中,利用该系统回收铜渣中的铁和余热,铁回收率可达70%以上;经过粒化、气化及锅炉回收的余热效率可达85%以上。

实施例2

与实施例1不同点在于:经过气化炉4反应后的炉渣颗粒温度为300℃,气化炉4产生的合成气40%进入贫化炉1。具体步骤如下:

(1)还原冶炼:从炼铜炉中排出的1200℃~1400℃的熔融态铜渣经铜渣入口1-1导入贫化炉1中,与贫化炉1上部通入的合成气(主要是CO、H2)发生还原反应,反应一段时间后,将还原的铜渣保温静止30~50min。沉降后铜渣分为两层,下层为密度较大的铁水从铁合金出口1-2流出,上层为还原炉渣从熔渣出口1-3流出进入储渣罐2中。

(2)干法粒化过程:1300℃~1500℃的还原炉渣在储渣罐2底部进入粒化器3后进行干法离心破碎,在转盘的离心力作用下渣粒落入装置底部,形成1100℃~1200℃的球形高温颗粒,颗粒直径为1~5mm,粒化器3底部不断通入空气与熔渣进行换热,防止熔渣粘结。

(3)高温余热回收

球形熔渣颗粒进入气化炉4后为气化反应提供热量。在该阶段,高温铜渣颗粒在气化炉4内自上而下运动,煤粉通过煤粉入口4-1进入气化炉4内,水蒸气通过水蒸气入口4-2进入,二者发生气化反应,吸收铜渣的热量生成合成气。铜渣颗粒温度下降为300℃,随后进入余热锅炉5中。合成气60%通入至贫化炉1。

(4)中低温余热回收

经过气化炉4之后的铜渣颗粒继续向下运动,液态水在余热锅炉5中迅速吸收热量转变为水蒸气,温度进一步降低至100℃以下,颗粒经余热锅炉5下部流出,由传送带5-3输出,产生的水蒸气输送进入气化炉3进行气化反应。

在本实施例中,利用该系统回收铜渣中的铁和余热,铁回收率可达60%以上;经过粒化、气化及锅炉回收的余热效率可达80%以上。

- 一种铜渣贫化-粒化及余热回收综合处理装置系统及方法

- 一种熔融贫化铜渣和锌渣的综合利用方法