用于电动机的具有增加的冷却剂停留时间的转子冷却系统

文献发布时间:2023-06-19 11:45:49

技术领域

本公开总体上涉及电动机,并且更具体地涉及用于增加电动机的冷却剂停留时间的转子冷却系统。

背景技术

高速电动机在其转子中可能经历高温。因此,期望冷却高速电动机的转子。当前的冷却方法,诸如将冷却剂喷射到电动机的端环上,导致冷却剂被吹走。结果,冷却剂不能有效地散布在电动机的端环上,从而导致冷却剂和电动机之间的无效热传递。

发明内容

因此,期望开发一种用于冷却转子温度的方法,同时实现其冷却剂质量动态平衡。本公开描述了一种通过使冷却剂流入轴中然后流入转子中来降低电动机的转子温度的方式。为此,电动机的转子包括转子护套。转子护套设置在转子的内部,并且包括靠近电动机的永磁体的纵向通道。此外,转子护套包括用于允许冷却剂流入纵向通道的入口。转子护套还包括位于转子端部上靠近护套内径的出口,以降低转子和绕组的温度。靠近护套内径的出口有助于保持冷却剂向内流向轴,以增加冷却剂停留时间和热传递。转子护套的纵向通道可以具有梯形形状,以便更靠近转子的磁体,从而使转子中的热量减少最大化。出口布置增强了用于绕组冷却的冷却剂平衡和散布。

在本公开的一方面中,永磁体电动机包括沿着纵向轴线延伸的轴。轴限定了沿第一方向延伸的轴护套。第一方向平行于纵向轴线。轴护套被定尺寸成容纳冷却剂,并且轴可绕纵向轴线旋转。永磁体电动机还包括安装在轴上的转子,使得转子可与轴一起绕纵向轴线旋转。永磁体电动机还包括围绕转子设置的定子,其中定子相对于转子保持静止。转子限定沿第一方向延伸的多个纵向通道。第一方向平行于纵向轴线,多个纵向通道中的每一个与轴护套流体连通,以允许冷却剂从轴护套流动到纵向通道,以冷却转子。纵向通道是转子护套的一部分。转子护套还包括多个入口,其将轴护套和多个纵向通道流体地互连,以允许冷却剂通过多个入口从轴护套流动到多个纵向通道。转子护套包括内边缘和与内边缘相对的外边缘。内边缘沿第二方向与外边缘间隔开。第二方向垂直于第一方向。转子护套还包括多个出口,每个出口与多个纵向通道流体连通,以允许冷却剂从多个纵向通道流到多个出口,以离开转子。所述多个出口中的每一个离所述转子护套的所述内边缘比离所述外边缘更近,以阻碍所述冷却剂朝所述轴护套流回到所述多个入口中,从而使所述冷却剂停留在所述多个纵向通道内的时间最大化,并且使所述转子与所述冷却剂之间的热传递最大化。

在本公开的另一方面中,转子包括多个永磁体。每个纵向通道具有梯形形状,以使流过多个纵向通道的冷却剂与多个永磁体之间的热传递最大化。

转子护套包括沿着第一方向的第一纵向端部和第二纵向端部。出口位于第一纵向端部和第二纵向端部处。

在本公开的另一方面中,入口位于第一纵向端部和第二纵向端部之间的纵向中点处,以在多个纵向通道中均匀地分配冷却。从第一纵向端部到纵向中点的距离等于从纵向中点到第二纵向端部的距离。

在本公开的一方面中,转子限定多个互连通道。每个互连通道直接互连多个纵向通道中的相邻对,以将冷却剂从多个纵向通道中的一个引导到多个纵向通道中的另一个。轴护套可以完全设置在轴内。每个纵向通道可完全设置在转子内。每个互连通道可完全设置在转子内。

在本公开的一方面中,永磁体电动机还可以包括第一端环和与第一端环相对的第二端环。转子包括第一转子端和与第一转子端相对的第二转子端。第一转子端可以沿着第一方向与第二转子端间隔开。第一端环可以在第一转子端处附接到转子。第二端环可以在第二转子端处附接到转子。

在本公开的一方面中,所述永磁体电动机包括多个极片,所述多个纵向通道中的每一个具有第一侧向端和与所述第一侧向端相对的第二侧向端,所述多个纵向通道中的每一个被成形为从所述第一侧向端延伸到所述第二侧向端的弧,所述多个纵向通道中的每一个具有圆心角,所述多个纵向通道中的每一个的圆心角由从所述第一侧向端延伸到所述第二侧向端的弧对向,并且所述多个纵向通道中的每一个的圆心角小于

在本申请的一方面中,转子具有中心。转子具有最内转子半径。最内转子半径被限定为从转子的中心到转子的最内转子边缘。每个纵向通道限定最内纵向通道端部和与最内纵向通道端部相对的最外纵向通道端部。每个纵向通道的最外纵向通道端部比多个纵向通道中的每个纵向通道的最内纵向通道端部更远离转子的中心。每个通道限定最内纵向通道半径和最外纵向通道半径。最内纵向通道半径被限定为从转子的中心到最内纵向通道端部。最内纵向通道半径等于或大于:r+5毫米,其中r是以毫米为单位的最内转子半径。

在本公开的一方面中,转子限定了最外转子边缘。最外转子边缘与最内转子边缘相对。最外转子边缘比最内转子边缘更远离转子的中心。转子具有最外转子半径。最外转子半径被限定为从转子的中心到转子的最外转子边缘,多个纵向通道中的每一个限定最外纵向通道半径。最外纵向通道半径被限定为从转子的中心到多个纵向通道中的每一个的最外纵向通道端部。最外纵向通道半径等于或小于:R-10毫米,其中R是以毫米计的最外转子半径。

在本公开的一方面中,多个纵向通道中的每一个具有在第一侧向端和第二侧向端之间的纵向通道中点。从第一侧向端到纵向通道中点的第一纵向通道距离等于从第二侧向端到纵向通道中点的第二纵向通道距离。每个互连通道具有互连通道中点。每个互连通道包括第一侧端和与第一侧端相对的第二侧端。从第一侧端到互连通道中点的第一互连通道距离等于从第二侧端到互连通道中点的第二互连通道距离。每个互连通道被成形为从第一侧端延伸到第二侧端的弧。每个互连通道与多个纵向通道中的相邻一个成角度地偏移一偏移角。偏移角被限定为从纵向通道中的一个的纵向通道中点到多个互连通道中的相邻一个的互连通道中点。偏移角可以等于:

在本公开的一方面中,互连通道中的每一个限定最内互连通道端部和与最内互连通道端部相对的最外互连通道端部。所述多个互连通道中的每一个的所述最外互连通道端部比所述多个互连通道中的每一个的所述最内互连通道端部更远离所述转子的所述中心,所述多个互连通道中的每一个限定最内互连通道半径和最外互连通道半径,所述最内互连通道半径被限定为从所述转子的所述中心到所述最内互连通道端部,所述最内互连通道半径等于或大于:r+5毫米,其中r是以毫米为单位的最内转子半径。

在本公开的一方面中,所述多个互连通道中的每一个限定最外互连通道半径,所述最外互连通道半径被限定为从所述转子的中心到所述多个互连通道中的每一个的最外互连通道端部,并且所述最外纵向通道半径等于或小于:R-10毫米,其中R是以毫米为单位的最外转子半径。

在本公开的一方面中,每个互连通道被成形为从第一侧端延伸到第二侧端的弧,多个互连通道中的每个互连通道具有圆心角。所述多个互连通道中的每一个的圆心角由从所述第一侧端延伸至所述第二侧端的弧对向,并且所述多个互连通道中的每一个的圆心角小于

在本公开的一方面中,转子限定多个永磁体槽。每个永磁体槽被定尺寸成容纳永磁体。每个永磁体槽具有最内槽点。最内槽点设置在永磁体槽中的每一个的最靠近转子中心的位置处。从最外互连通道端部到最内槽点的距离在三毫米和八毫米之间。

在本公开的一方面中,每个永磁体槽限定侧向槽端。每个纵向通道具有最外侧通道边缘。从最外侧通道边缘到侧向槽端的距离大于三毫米。

在本公开的一方面中,其中所述多个互连通道中的每一个具有第一端和与所述第一端相对的第二端。所述多个互连通道中的每一个的第一端与所述多个互连通道中的每一个的第二端沿着所述第一方向间隔开。多个互连件中的每一个具有从多个互连通道中的每一个的第一端到第二端限定的长度。所述多个互连通道中的每一个的长度在三毫米和五毫米之间。

在本公开的一方面中,转子护套的外边缘到出口的内出口边缘之间的距离具有上限和下限,上限等于最内转子半径加上0.3倍的h,其中h是从转子护套的内边缘到外边缘的距离,并且下限等于最内转子半径加上零倍的h。

本发明还包括如下技术方案:

技术方案1. 一种永磁体电动机,包括:

轴,所述轴沿着纵向轴线延伸,其中所述轴限定沿着第一方向延伸的轴护套,所述第一方向平行于所述纵向轴线,所述轴护套被定尺寸成容纳冷却剂,并且所述轴能够绕所述纵向轴线旋转;

转子,所述转子安装在所述轴上,使得所述转子能够与所述轴一起绕所述纵向轴线旋转;

定子,所述定子围绕所述转子设置,其中所述定子相对于所述转子保持静止;

其中,所述转子限定在所述第一方向上延伸的多个纵向通道,所述多个纵向通道中的每一个与所述轴护套流体连通以允许所述冷却剂从所述轴护套流到所述纵向通道以冷却所述转子;

其中,所述纵向通道是转子护套的一部分;

其中,所述转子护套还包括多个入口,所述多个入口流体地互连所述轴护套和所述多个纵向通道,以允许所述冷却剂通过所述多个入口从所述轴护套流到所述多个纵向通道;

其中,所述转子护套包括内边缘和与所述内边缘相对的外边缘,并且所述内边缘沿着第二方向与所述外边缘间隔开,并且所述第二方向垂直于所述第一方向;

其中,所述转子护套还包括多个出口,每个出口与所述多个纵向通道流体连通,以允许所述冷却剂从所述多个纵向通道流到所述多个出口以离开所述转子;以及

其中,出口的外边缘在转子护套的外边缘下方,并且所述多个出口中的每个出口相比于所述转子护套的外边缘更靠近所述内边缘,以阻止所述冷却剂朝向所述轴护套流回到所述多个入口中,从而使所述冷却剂停留在所述多个纵向通道内的时间最大化,并且使所述转子与所述冷却剂之间的热传递最大化。

技术方案2. 根据技术方案1所述的永磁体电动机,其中,所述转子包括多个永磁体,所述纵向通道中的每一个具有梯形形状,以使流过所述多个纵向通道的冷却剂与所述多个永磁体之间的热传递最大化。

技术方案3. 根据技术方案2所述的永磁体电动机,其中,所述转子护套包括沿着所述第一方向的第一纵向端部和第二纵向端部,并且所述多个出口位于所述第一纵向端部和所述第二纵向端部处。

技术方案4. 根据技术方案3所述的永磁体电动机,其中,所述多个入口位于所述第一纵向端部和所述第二纵向端部之间的纵向中点处,以将所述冷却剂均匀地分配在所述多个纵向通道中,从所述第一纵向端部到所述纵向中点的距离等于从所述纵向中点到所述第二纵向端部的距离。

技术方案5. 根据技术方案4所述的永磁体电动机,其中,所述转子限定多个互连通道,所述多个互连通道中的每一个直接互连所述多个纵向通道中的相邻的一对,以将所述冷却剂从所述多个纵向通道中的一个引导到所述多个纵向通道中的另一个,所述轴护套完全设置在所述轴内部,所述多个纵向通道中的每一个完全设置在所述转子内部,并且所述多个互连通道中的每一个完全设置在所述转子内部。

技术方案6. 根据技术方案5所述的永磁体电动机,还包括第一端环和与所述第一端环相对的第二端环,其中,所述转子包括第一转子端和与所述第一转子端相对的第二转子端,所述第一转子端沿着所述第一方向与所述第二转子端间隔开,所述第一端环在所述第一转子端处附接到所述转子,并且所述第二端环在所述第二转子端处附接到所述转子。

技术方案7. 根据技术方案6所述的永磁体电动机,其中所述永磁体电动机包括多个极片,所述多个纵向通道中的每一个具有第一侧向端和与所述第一侧向端相对的第二侧向端,所述多个纵向通道中的每一个成形为从所述第一侧向端延伸到所述第二侧向端的弧,所述多个纵向通道中的每个纵向通道具有圆心角,所述多个纵向通道中的每个纵向通道的圆心角由从所述第一侧向端延伸到所述第二侧向端的所述弧对向,并且所述多个纵向通道中的每个纵向通道的圆心角小于

技术方案8. 根据技术方案7所述的永磁体电动机,其中,所述转子具有中心,所述转子具有最内转子半径,所述最内转子半径被限定为从所述转子的中心到所述转子的最内转子边缘,所述多个纵向通道中的每一个限定最内纵向通道端部和与所述最内纵向通道端部相对的最外纵向通道端部,所述多个纵向通道中的每一个的最外纵向通道端部比所述多个纵向通道中的每一个的最内纵向通道端部更远离所述转子的中心,所述多个纵向通道中的每一个限定最内纵向通道半径和最外纵向通道半径,所述最内纵向通道半径被限定为从所述转子的中心到所述最内纵向通道端部,所述最内纵向通道半径等于或大于:

r+5毫米;并且

其中,r为所述最内转子半径,单位为毫米。

技术方案9. 根据技术方案8所述的永磁体电动机,其中,所述转子限定最外转子边缘,所述最外转子边缘与所述最内转子边缘相对,所述最外转子边缘比所述最内转子边缘更远离所述转子的中心,所述转子具有最外转子半径,所述最外转子半径被限定为从所述转子的所述中心到所述转子的所述最外转子边缘,所述多个纵向通道中的每一个限定最外纵向通道半径,所述最外纵向通道半径被限定为从所述转子的所述中心到所述多个纵向通道中的每一个的所述最外纵向通道端部,并且所述最外纵向通道半径等于或小于:

R-10毫米;并且

其中,R为所述最外转子半径,单位为毫米。

技术方案10. 根据技术方案9所述的永磁体电动机,其中,所述多个纵向通道中的每一个具有在所述第一侧向端和所述第二侧向端之间的纵向通道中点,从所述第一侧向端到所述纵向通道中点的第一纵向通道距离等于从所述第二侧向端到所述纵向通道中点的第二纵向通道距离,所述多个互连通道中的每一个具有互连通道中点,所述多个互连通道中的每一个包括第一侧端和与所述第一侧端相对的第二侧端,从所述第一侧端到所述互连通道中点的第一互连通道距离等于从所述第二侧端到所述互连通道中点的第二互连通道距离,所述多个互连通道中的每个互连通道被成形为从所述第一侧端延伸到所述第二侧端的弧,所述多个互连通道中的每个互连通道与所述多个纵向通道中的相邻纵向通道成角度地偏移一偏移角,所述偏移角被限定为从所述多个纵向通道中的一个的纵向通道中点到所述多个互连通道中的相邻互连通道的互连通道中点,并且所述偏移角等于:

其中,M为极片的数量。

技术方案11. 根据技术方案10所述的永磁体电动机,其中,所述多个互连通道中的每一个限定最内互连通道端部和与所述最内互连通道端部相对的最外互连通道端部,所述多个互连通道中的每一个的最外互连通道端部比所述多个互连通道中的每一个的最内互连通道端部更远离所述转子的中心,所述多个互连通道中的每一个限定最内互连通道半径和最外互连通道半径,所述最内互连通道半径被限定为从所述转子的中心到所述最内互连通道端部,所述最内互连通道半径等于或大于:

r+5毫米;并且

其中,r为所述最内转子半径,单位为毫米。

技术方案12. 根据技术方案11所述的永磁体电动机,其中,所述多个互连通道中的每一个限定最外互连通道半径,所述最外互连通道半径被限定为从所述转子的中心到所述多个互连通道中的每一个的最外互连通道端部,并且所述最外纵向通道半径等于或小于:

R-10毫米;并且

其中,R为所述最外转子半径,单位为毫米。

技术方案13. 根据技术方案12所述的永磁体电动机,其中,所述多个互连通道中的每一个互连通道被成形为从所述第一侧端延伸到所述第二侧端的弧,所述多个互连通道中的每一个互连通道具有圆心角,所述多个互连通道中的每个互连通道的圆心角由从所述第一侧端延伸到所述第二侧端的所述弧对向,并且所述多个互连通道中的每个互连通道的圆心角小于

技术方案14. 根据技术方案13所述的永磁体电动机,其中,所述转子限定多个永磁体槽,所述多个永磁体槽中的每个永磁体槽被定尺寸成容纳永磁体,所述多个永磁体槽中的每个永磁体槽具有最内槽点,所述最内槽点设置在每个所述永磁体槽的最靠近所述转子的中心的位置处,并且从所述最外互连通道端部到所述最内槽点的距离在三毫米和八毫米之间。

技术方案15. 根据技术方案14所述的永磁体电动机,其中,所述永磁体槽中的每一个限定侧向槽端,所述多个纵向通道中的每一个具有最外侧通道边缘,并且从所述最外侧通道边缘到所述侧向槽端的距离大于三毫米。

技术方案16. 根据技术方案15所述的永磁体电动机,其中,所述多个互连通道中的每个互连通道具有第一端和与所述第一端相对的第二端,所述多个互连通道中的每个互连通道的所述第一端沿着所述第一方向与所述多个互连通道中的每个互连通道的所述第二端间隔开,所述多个互连件中的每一个具有从所述多个互连通道中的每一个的第一端到第二端限定的长度,所述多个互连通道中的每一个的长度在三毫米和五毫米之间。

技术方案17. 根据技术方案16所述的永磁体电动机,其中,所述出口的所述外边缘在所述转子护套的所述外边缘下方,从所述转子护套的所述外边缘到所述出口的所述外边缘的距离具有上限和下限,所述上限等于所述最内转子半径加上0.7倍的h,其中,h为所述转子护套的内边缘到所述外边缘的距离,并且下限等于所述最内转子半径加0.1倍h。

技术方案18. 一种永磁体电动机,包括:

轴,所述轴沿着纵向轴线延伸,其中所述轴限定沿着第一方向延伸的轴护套,所述第一方向平行于所述纵向轴线,所述轴护套被定尺寸成容纳冷却剂,并且所述轴能够绕所述纵向轴线旋转;

转子,所述转子安装在所述轴上,使得所述转子能够与所述轴一起绕所述纵向轴线旋转;

定子,所述定子围绕所述转子设置,其中所述定子相对于所述转子保持静止;

其中,所述转子限定在所述第一方向上延伸的多个纵向通道,所述第一方向平行于所述纵向轴线,所述多个纵向通道中的每一个与所述轴护套流体连通以允许所述冷却剂从所述轴护套流到所述纵向通道以冷却所述转子;

其中,所述纵向通道是转子护套的一部分;

其中,所述转子护套还包括多个入口,所述多个入口流体地互连所述轴护套和所述多个纵向通道,以允许所述冷却剂通过所述多个入口从所述轴护套流到所述多个纵向通道;

其中,所述转子护套包括内边缘和与所述内边缘相对的外边缘,并且所述内边缘沿着第二方向与所述外边缘间隔开,并且所述第二方向垂直于所述第一方向;

其中,所述转子护套还包括多个出口,每个出口与所述多个纵向通道流体连通,以允许所述冷却剂从所述多个纵向通道流到所述多个出口以离开所述转子;以及

其中,出口的外边缘在转子护套的外边缘下方,并且所述多个出口中的每一个出口相比于所述转子护套的外边缘更靠近所述内边缘,以阻止所述冷却剂朝向所述轴护套流回到所述多个入口中,从而使所述冷却剂停留在所述多个纵向通道内的时间最大化,从而使所述转子与所述冷却剂之间的热传递最大化;以及

其中,所述永磁体电动机包括多个极片,所述多个纵向通道中的每一个具有第一侧向端和与所述第一侧向端相对的第二侧向端,所述多个纵向通道中的每一个成形为从所述第一侧向端延伸到所述第二侧向端的弧,所述多个纵向通道中的每一个具有圆心角,所述多个纵向通道中的每一个的圆心角由从所述第一侧向端延伸到所述第二侧向端的所述弧对向,并且所述多个纵向通道中的每一个的圆心角小于

技术方案19. 根据技术方案18所述的永磁体电动机,其中,所述多个纵向通道中的每一个具有在所述第一侧向端和所述第二侧向端之间的纵向通道中点,从所述第一侧向端到所述纵向通道中点的第一纵向通道距离等于从所述第二侧向端到所述纵向通道中点的第二纵向通道距离,所述多个互连通道中的每一个具有互连通道中点,所述多个互连通道中的每一个包括第一侧端和与所述第一侧端相对的第二侧端,从所述第一侧端到所述互连通道中点的第一互连通道距离等于从所述第二侧端到所述互连通道中点的第二互连通道距离,所述多个互连通道中的每个互连通道被成形为从所述第一侧端延伸到所述第二侧端的弧,所述多个互连通道中的每个互连通道与所述多个纵向通道中的相邻纵向通道成角度地偏移一偏移角,所述偏移角被限定为从所述多个纵向通道中的一个的纵向通道中点到所述多个互连通道中的相邻互连通道的互连通道中点,并且所述偏移角等于:

其中,M为极片的数量。

技术方案20. 根据技术方案19所述的永磁体电动机,其中,所述多个互连通道中的每一个互连通道被成形为从所述第一侧端延伸到所述第二侧端的弧,所述多个互连通道中的每一个互连通道具有圆心角,所述多个互连通道中的每个互连通道的圆心角由从所述第一侧端延伸到所述第二侧端的所述弧对向,并且所述多个互连通道中的每个互连通道的圆心角小于

附图说明

将结合以下附图描述本公开,其中相同的附图标记表示相同的元件。

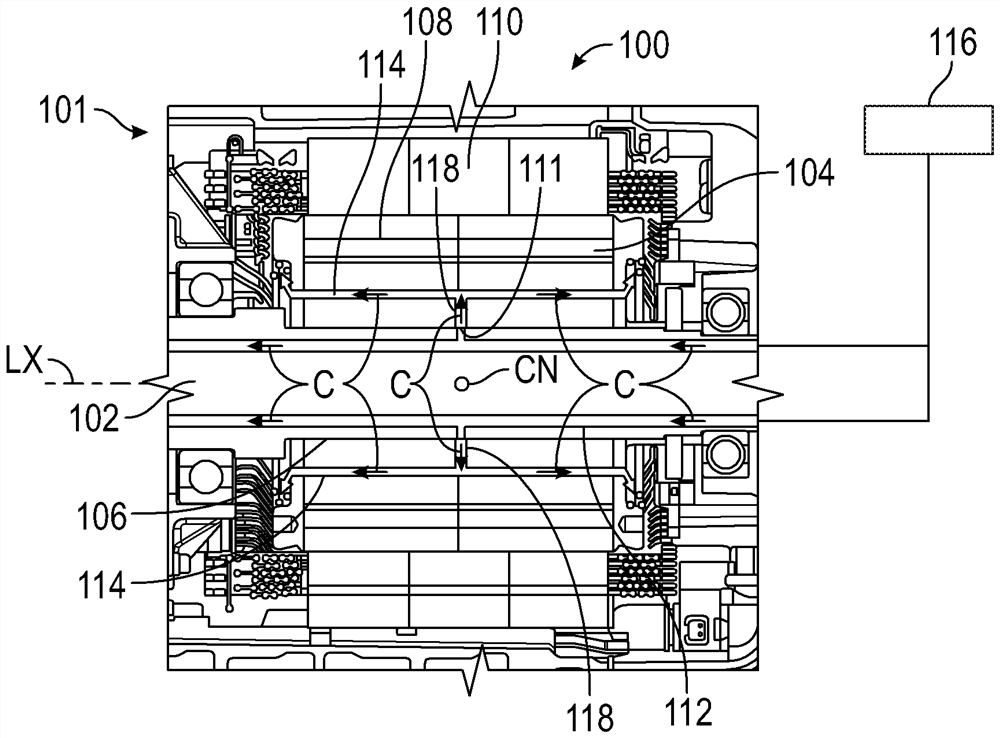

图1示意性地示出了根据本公开的一方面的永磁体电动机的截面。

图2示意性地示出了图1的永磁体电动机的转子的等距视图。

图3示意性地示出了图2的转子的等距分解图。

图4示意性地示出了图2的转子的等距视图,以虚线示出了转子的内部部分。

图5示意性地示出了图2的转子的层压件的正视图。

图6示意性地示出了图2的转子的另一层压件的正视图。

图7示意性地示出了图2的转子的转子护套的等距视图。

图8示意性地示出了图7的转子护套的正视图。

图9示意性地示出了图8的转子护套的侧视图。

图10示意性地示出了根据本公开的一方面的转子的等距视图。

图11示意性地示出了图10的转子的层压件的正视图。

图12示意性地示出了图10的转子的另一层压件的正视图。

图13示意性地示出了图10的转子的又一层压件的正视图。

图14示意性地示出了根据本公开的另一方面的图10的转子的转子护套和端环的等距视图。

图15示意性地示出了根据本公开的另一方面的图10的转子的转子护套和端环的等距视图。

图16示意性地示出了根据本公开的另一方面的转子的等距视图。

图17示意性地示出了图16的转子的端环的等距视图。

图18示意性地示出了图16的转子的端环和转子护套的等距视图。

图19示意性地示出了根据本公开的另一方面的转子的端环和转子护套的等距视图。

图20示意性地示出了根据本公开的另一方面的转子的端环和转子护套的等距视图。

图21示意性地示出了根据本公开的一方面的永磁体电动机的截面侧视图。

图21A示意性地示出了图21的永磁体电动机的一部分的放大的截面侧视图。

图22示意性地示出了图21的永磁体电动机的正视图。

图23示意性地示出了图21的永磁体电动机的一部分的等距视图。

结合附图,根据以下描述和所附权利要求,本公开的前述和其它特征将变得更加完全显而易见。应理解的是,这些附图仅描绘了根据本公开的若干实施例,而不应被认为是对其范围的限制,将通过使用附图以附加的特征和细节来描述本公开。附图中或本文其它地方公开的任何尺寸仅用于说明的目的。

具体实施方式

本文描述了本公开的实施例。然而,应当理解的是,所公开的实施例仅仅是示例,并且其他实施例可以采取各种和替代的形式。附图不一定是按比例的;一些特征可能被夸大或最小化以示出特定部件的细节。因此,本文公开的具体结构和功能细节不应被解释为限制性的,而仅作为用于教导本领域技术人员以各种方式使用本公开的代表性基础。如本领域普通技术人员将理解的,参考任何一个附图示出和描述的各种特征可以与在一个或多个其他附图中示出的特征组合,以产生未明确示出或描述的实施例。所示特征的组合提供了典型应用的代表性实施例。然而,与本公开的教导一致的特征的各种组合和修改对于特定应用或实现方式可能是期望的。

某一术语可能仅出于参考的目的而用于以下描述中,且因此不旨在是限制性的。例如,诸如“上方”和“下方”的术语指的是所参考的附图中的方向。诸如“前”、“后”、“左”、“右”、“后”和“侧”的术语描述了部件或元件的部分在一致但任意的参考系内的取向和/或位置,该参考系通过参考描述所讨论的部件或元件的文本和相关联的附图而变得清楚。此外,诸如“第一”、“第二”、“第三”等的术语可用于描述单独的部件。这样的术语可以包括上面具体提到的词语、其派生词和类似含义的词语。在整个公开中,相同或相似的附图标记表示相同或相似的部件。

图1示出了被配置为将机械能转换成电力以及将电力转换成机械能的永磁体电动机100的示意性截面图。电动机100包括沿纵向轴线LX延伸的轴102。电动机100还包括安装在轴102上的转子104。转子104可与轴102一起绕纵向轴线LX旋转。转子104限定了最内转子边缘106和与最内转子边缘106相对的最外转子边缘108。最外转子边缘108比最内转子边缘106更远离转子104的中心CN(图5)。转子104的最内转子边缘106限定了用于容纳冷却剂C的轴开口111。转子104还具有与最内转子边缘106相对的最外转子边缘108。定子110围绕转子104的最外转子边缘108设置。电动机100包括联接到转子104的定子110。定子110围绕转子104设置,并相对于转子104保持静止。电动机100还限定了轴102的轴护套112。

轴护套112配置成容纳冷却剂C(例如,油)。护套112绕纵向轴线LX设置以冷却轴102。护套112可以具有环形形状以均匀地冷却轴102。此外,护套112在第一方向X上伸长,以沿着轴102的整个长度冷却该轴。第一方向X平行于纵向轴线LX。护套112可以完全设置在轴102内部以有效地冷却轴102。护套112与冷却剂源116直接流体连通。这样,冷却剂源116将冷却剂C供应到护套112。结果,冷却剂C直接从冷却剂源116流到轴护套112。冷却剂源116和电动机100共同限定电机组件101。

转子104限定了与轴护套112流体连通的多个纵向通道114。每个纵向通道114沿着第一方向X伸长,以沿着其长度的大部分(或全部)冷却转子104,从而使热传递最大化。每个纵向通道114与轴护套112流体连通,以允许流体在护套112和纵向通道114之间流动。每个纵向通道114完全设置在转子104内部以有效地冷却转子104。轴护套112沿第二方向Y与纵向通道114间隔开。第二方向Y垂直于第一方向X。

参考图1和图7,电动机100还包括多个入口118,每个入口将护套112流体地互连到纵向通道114。至少一个入口118直接连接到纵向通道114中的一个,以便于在护套112和纵向通道114之间流动。每个入口118可具有在三毫米和五毫米之间的入口直径,以在纵向通道114中均匀地分配冷却剂C并增强冷却剂质量动态平衡。入口118位于转子104的中心CN处,以在转子护套151中均匀地分配冷却剂C,并增强冷却剂质量平衡。例如,入口118位于转子护套151的第一纵向端部119和第二纵向端部121之间的纵向中点ILM处,以将冷却剂C均匀地分配在纵向通道114中并增强冷却剂质量动态平衡。第一纵向端部119与第二纵向端部121相对。从第一纵向端部119到纵向中点ILM的距离ILD1等于从纵向中点ILM到第二纵向端部ILD2的距离。第一纵向端部119沿第一方向X与第二纵向端部121间隔开。

参考图7,转子护套151包括内边缘149和与内边缘149相对的外边缘153。内边缘149沿第二方向Y与外边缘153间隔开。第二方向Y垂直于第一方向X。转子护套151还包括多个出口120,每个出口与多个纵向通道114流体连通,以允许冷却剂C从多个纵向通道114流到多个出口120,从而离开转子护套151。出口120沿第一方向X与入口118间隔开,以允许冷却剂C冷却转子104的大部分长度。出口120的外边缘172低于通道114的外边缘153,并且每个出口120与转子护套151的外边缘153相比更靠近内边缘149,以阻止冷却剂C朝向轴护套112流回到入口118中,从而使冷却剂C停留在纵向通道114内的时间最大化,并且使转子104和冷却剂C之间的热传递最大化。此外,出口120位于转子护套151的第一纵向端部119和第二纵向端部121处,以使转子104和冷却剂C之间的热传递最大化。转子护套151包括四个和十二个之间的出口120,以提高冷却剂质量动态平衡。

参考图2-图4,电动机100还包括第一端环122和与第一端环122相对的第二端环124。转子104包括第一转子端126和与第一转子端126相对的第二转子端128。第一转子端126沿第一方向X与第二转子端128间隔开。第一端环122在第一转子端126处附接到转子104。第二端环124在第二转子端128处附接到转子104。第一端环126限定第一组开口130。第一组开口130绕纵向轴线LX环形地布置,以限定一些出口120。第一组开口130延伸穿过第一端环122和第二端环124的整个厚度。第二端环124限定第二组开口132。第二组开口132绕纵向轴线LX环形地布置,以限定一些出口120。

继续参考图2-图5,转子104可以至少部分地由多个层压件(即,第一层压件134和第二层压件136)形成。图5示出了第一层压件134,并且图6示出了第二层压件136。第一层压件134堆叠在一起以形成纵向通道114。第二层压件136堆叠在一起以形成入口118和多个互连通道154。

参考图3和图5,电动机100包括多个极片138。每个极片138具有永磁体140和永磁体槽142。虽然为了简单起见,附图示出了一些永磁体140,但是每个永磁体槽142都容纳永磁体140。因此,每个永磁体槽142被定尺寸成容纳永磁体140。每个永磁体槽具有最内的槽点144。最内的槽点144可设置在最靠近转子104的中心CN的位置处。每个永磁体槽142限定侧向槽端141。多个纵向通道114中的每一个都具有最外侧通道边缘115。从最外侧通道边缘115到侧向槽端117的距离ED大于三毫米,以使转子104中的热量减少最大化。距离ED的上限可基于电动机100的尺寸要求和/或限制来确定。

每个纵向通道114具有第一侧向端146和与第一侧向端146相对的第二侧向端148。每个纵向通道114成形为从第一侧向端146延伸到第二侧向端148的弧。每个纵向通道114限定圆心角AL。每个纵向通道114的圆心角AL由从第一侧向端146延伸到第二侧向端148的弧对向(subtend)。每个纵向通道114的圆心角AL小于

转子104具有最内转子半径r。最内转子半径r(以毫米为单位)被限定为从转子104的中心CN到最内转子边缘106。每个纵向通道114限定最内纵向通道端部150和与最内纵向通道端部150相对的最外纵向通道端部152。每个纵向通道114的最外纵向通道端部152比每个纵向通道114的最内纵向通道端部152更远离转子104的中心CN。每个纵向通道114限定最内纵向通道半径156和最外纵向通道半径158。最内纵向通道半径156被限定为从转子104的中心CN到最内纵向通道端部150。最内纵向通道半径156(以毫米为单位)等于或大于r+5~10毫米,其中r是以毫米为单位的最内转子半径,以便优化冷却剂质量动态平衡。每个纵向通道114的最内纵向通道半径156的上限可基于电动机100的尺寸要求和/或限制来确定。

转子104具有最外转子半径R。最外转子半径R(以毫米为单位)被限定为从转子104的中心CN到转子104的最外转子边缘108。最外纵向通道半径158被限定为从转子104的中心CN到每个纵向通道114的最外纵向通道端部152。最外纵向通道半径158(以毫米为单位)等于或小于R-10~20毫米,其中R是以毫米为单位的最外转子半径,以便使对流表面积最大化,从而增强冷却。最外纵向通道半径158的下限可基于电动机100的尺寸要求和/或限制来确定。每个纵向通道114具有在第一侧向端146和第二侧向端148之间的纵向通道中点ML。从第一侧向端146到纵向通道中点ML的第一纵向通道距离DL1等于从第二侧向端148到纵向通道中点ML的第二纵向通道距离DL2。纵向通道中点ML与从转子104的中心CN延伸到纵向通道中点ML的中点轴线MX相交。

参考图3-图6,转子104限定了多个互连通道154,这些互连通道由第二层压件136在堆叠在一起时形成。互连通道154和纵向通道114共同限定转子护套151。每个互连通道154直接互连相邻的一对纵向通道114,以将冷却剂C从纵向通道114中的一个引导到另一相邻的纵向通道114。每个互连通道154完全设置在转子104内部以有效地冷却转子104。每个互连通道154具有互连通道中点IM。每个互连通道154包括第一侧端160和与第一侧端160相对的第二侧端162。从第一侧端160到互连通道中点IM的第一互连通道距离ID1等于从第二侧端162到互连通道中点IM的第二互连通道距离ID2。每个互连通道154成形为从第一侧端160延伸到第二侧端162的弧。每个互连通道154与相邻的纵向通道114成角度地偏移一偏移角OA。偏移角OA被限定为从一个纵向通道114的纵向通道中点ML到相邻互连通道154的互连通道中点IM。偏移角等于

每个互连通道154限定最内互连通道端部164和与最内互连通道端部164相对的最外互连通道端部166。每个互连通道154的最外互连通道端部166比每个互连通道154的最内互连通道端部164更远离转子104的中心CN。每个互连通道154限定最内互连通道半径168和最外互连通道半径170。最内互连通道半径168被限定为从转子104的中心CN到最内互连通道端部164。最内互连通道半径164(以毫米为单位)等于或大于r+5~10毫米,其中r是以毫米为单位的最内转子半径,以便使对流表面积最大化、减小转子质量并降低磁体温度。最内互连通道半径164的下限可基于电动机100的尺寸要求和/或限制来确定。

每个互连通道154限定最外互连通道半径170。最外互连通道半径170(以毫米为单位)被限定为从转子104的中心CN到每个互连通道154的最外互连通道端部166。最外纵向通道半径170等于或小于R-10毫米,其中R是以毫米计的最外转子半径,以便使对流表面积最大化、减小转子质量并且降低磁体温度。最外纵向通道半径170的上限可基于电动机100的尺寸要求和/或限制来确定。

每个互连通道154成形为从第一侧端160延伸到第二侧端162的弧。每个互连通道154具有圆心角AI。每个互连通道154的圆心角AI由从第一侧端160延伸到第二侧端162的弧对向。多个互连通道154中的每一个的圆心角AI小于

参考图8和图9,如上所述,转子护套151包括出口120,其与外边缘153相比更靠近内边缘149,以阻碍冷却剂C朝轴护套112流回到入口118中,从而使冷却剂C停留在纵向通道114内的时间最大化,并且使转子104与冷却剂C之间的热传递最大化。每个出口120包括外出口边缘172和与外出口边缘172相对的内出口边缘174。距离h被限定为从内边缘149到外边缘153。从内边缘149到每个出口120的内出口边缘174的距离OD可在r+0h和r+0.3h之间,以阻止冷却剂C朝轴护套112流回到入口118中,从而使冷却剂C停留在纵向通道114内的时间最大化,并且使转子104和冷却剂C之间的热传递最大化。如上所述,距离h由内边缘149和外边缘153限定。每个出口120具有在0.1h和0.7h之间的厚度LT,但是出口120的外边缘172低于通道114的外边缘153,以使热传递最大化。厚度LT被限定为从外出口边缘172到内出口边缘174的距离。每个互连通道154具有0.7h和1.4h之间的长度OL以优化冷却。每个互连通道154的长度OL限定为从第一端176到第二端178。第一端176与第二端178相对。第二端178沿第一方向X与第一端176间隔开。转子护套151可具有与极片138相同数量的出口120,以增强冷却剂质量动态平衡。每个出口120的圆心角AOL小于

根据图10-图13,在本公开的另一方面中,转子104包括转子护套151,并且可包括至少部分地由第一端环122和第二端环124的开口130限定的出口120。在所描绘的实施例中,转子护套151由三个不同的层压件(即层压件133a、133b、133c)限定。所有层压件133a、133b和133c限定永磁体槽142。层压件133b设置在转子104的长度的中点处。两个层压件133a在转子104的长度的中点处夹在层压件133c之间。一个层压件133b相比于第二端环124更靠近第一端环122,并且被两个层压件133a夹在中间。另一层压件133b相比于第一端环122更靠近第二端环124,并且被两个层压件133a夹在中间。层压件133a和层压件133b限定纵向通道114。层压件133c限定互连通道154。层压件133a和层压件133b彼此类似,除了它们在转子104中的取向之外。在转子104中,层压件133a相对于层压件133b环形地偏移层压件偏移角α。作为参考,在图12中,层压件偏移角α为零(即,α=0°)。层压件偏移角α可以是锐角。层压件133c限定了与一些纵向通道114直接流体连通的入口118。然而,并非所有的纵向通道114都与入口118直接流体连通。结果,转子护套151包括由互连通道154限定的单个环形排。如上所述,互连通道154由层压件133c限定并且设置在转子104的长度的中点处。

参考图14,在本公开的另一方面中,转子104具有三个环形排的互连通道154。三个环形排的互连通道154彼此间隔开。在所描绘的实施例中,互连通道154可以由层压件133b和层压件133c形成。纵向通道114由层压件133a形成。

参考图15,在本公开的另一方面中,转子104具有多个互连通道154和多个纵向通道114。纵向通道114和互连通道154具有相同的长度。

参考图16、图17和图18,在本公开的另一方面中,转子104具有第一端环122和第二端环124。第一端环122和第二端环124中的每一个具有至少部分地形成出口120的开口130。入口118直接联接到第一端环122和第二端环124。开口130延伸穿过第二端环124的整个厚度。第一端环122和第二端环124各自限定通道130a,通道130a在相应端环内部并且不延伸穿过相应端环的整个厚度。通道130a与入口118和纵向通道114流体连通,以允许冷却剂从入口118进入通道130,并且然后进入纵向通道114。

参考图19,转子护套151可以包括在转子104的长度的中点处的互连通道154。

参考图20,转子护套151可以包括彼此间隔开的三排互连通道154。

参考图21、图21A、图22和图23,第一端环122和/或第二端环124限定了与出口120间隔开的凹陷部180。凹陷部180可以在不同的位置处。在图21A中所示的实施例中,距离OLD1和OLD2是从纵向轴线LX到出口120。OLD1和OLD2之间的差异在01h和0.9h之间。

除非另外特别说明,或者在所使用的上下文中另外理解,否则本文所使用的条件语言,诸如特别是“可以”,“可”,“可能”,“例如”等,通常旨在表达某些实施例包括某些特征、元件和/或状态,而其它实施例不包括这些特征、元件和/或状态。因此,这样的条件语言通常不旨在暗示特征、元件和/或状态以任何方式对于一个或多个实施例是所需的,或者不旨在暗示一个或多个实施例必然包括用于在有或没有作者输入或提示的情况下决定这些特征、元件和/或状态是否被包括在任何特定实施例中或将在任何特定实施例中执行的逻辑。

此外,本文中可能已经使用以下术语。单数形式“一(a)”,“一(an)”和“所述(the)”包括复数参照物,除非上下文另有明确规定。因此,例如,对项目的引用包括对一个或多个项目的引用。术语“一个(one)”是指一个、两个或更多个,并且通常适用于量的一些或全部的选择。术语“多个”是指项目中的两个或更多个。术语“约”或“大约”意指量、尺寸、大小、配方、参数、形状和其他特性不需要是精确的,而是可以是近似的和/或根据需要更大或更小,反映可接受的公差、转换因子、四舍五入、测量误差等以及本领域技术人员已知的其他因素。术语“基本上”意指所叙述的特性、参数或值不需要精确地实现,而是包括例如公差、测量误差、测量精度限制和本领域技术人员已知的其他因素的偏差或变化可以以不排除特性旨在提供的效果的量发生。

为了方便,可以在公共列表中呈现多个项目。然而,这些列表应当被解释为好像列表的每个成员被单独地标识为单独且唯一的成员。因此,在没有相反指示的情况下,这样的列表的单独成员不应仅基于它们在共同组中的呈现而被解释为相同列表的任何其他成员的事实上的等同物。此外,在结合项目列表使用术语“和”和“或”的情况下,它们将被广泛地解释,因为所列出的项目中的任何一个或多个可以单独使用或与其他所列出的项目组合使用。术语“替代地”是指两个或更多个替代方案中的一个的选择,并且不旨在将选择限制为一次仅那些列出的替代方案或一次所列出的替代方案中的仅一个,除非上下文另外明确指示。

虽然以上描述了示例性实施例,但并不意味着这些实施例描述了本发明所包含的所有可能的形式。在说明书中使用的词语是描述性而不是限制性的词语,并且应当理解的是,在不脱离本公开的精神和范围的情况下,可以进行各种改变。如之前所述,各种实施例的特征可以组合以形成本公开的可能未明确描述或示出的另外的示例性方面。虽然各种实施例可能已经被描述为关于一个或多个期望的特性相对于他实施例或现有技术实现方式提供优点或优于其他实施例或现有技术实现方式,但是本领域普通技术人员认识到,一个或多个特征或特性可以被折衷以实现期望的总体系统属性,这取决于具体应用和实现方式。这些属性可以包括但不限于成本、强度、耐久性、寿命周期成本、可销售性、外观、包装、大小、可维修性、重量、可制造性、组装容易性等。因此,被描述为在一个或多个特性方面不如其它实施例或现有技术实现方式合乎期望的实施例不在本公开的范围之外,并且对于特定应用可能是期望的。

- 用于电动机的具有增加的冷却剂停留时间的转子冷却系统

- 用于调节通过车辆的冷却系统的冷却剂流来增加变速器的升温速率的系统和方法