显示面板及其制备方法

文献发布时间:2023-06-19 11:45:49

技术领域

本发明涉及光学显示设备领域,特别是一种显示面板及其制备方法。

背景技术

与被动发光的液晶显示器(Liquid Crystal Display,LCD)相比,自主发光的有机发光二极管显示器(Organic Light-Emitting Diode,OLED)具有响应速度快、对比度高、视角广等优点,并且容易实现柔性显示,因而被普遍应用。OLED显示器极有可能成为下一代显示技术的主流产品。

OLED面板工作时,由于走线距离的问题,显示面板的中心、四周边缘等区域会有IRdrop(压降)的问题,导致显示面板中的电压分布均匀,从而导致显示画面的亮度也不均匀,因此需额外在显示面板中制备辅助电极,给压降较大的区域额外施加辅助电压,使整个面板工作时画面显示均一稳定。但现有技术中设计的辅助电极与显示器件的搭接结构会影响显示面板的开口率,且制备成本高、制备流程复杂,不具备量产条件。

发明内容

本发明的目的是提供一种显示面板及其制备方法,以解决现有技术中辅助电极与显示器件的搭接结构会影响显示面板的开口率,且制备成本高、制备流程复杂,不具备量产条件等问题。

为实现上述目的,本发明提供一种显示面板,所述显示面板中包括阵列基板、辅助电极、平坦层、第一像素限定层、第二像素限定层以及发光器件。

所述第一像素限定层具有若干彼此平行的第一像素限定条。所述第一像素限定条设于所述平坦层的顶面,相邻的两个第一像素限定条之间存在第一间隙。

所述第二像素限定层中具有若干彼此平行的第二像素限定条。所述第二像素限定条交叉设置于所述第一像素限定条顶面,且延伸至多个第一间隙处的平坦层顶面。

所述第二像素限定条与所述第一像素限定条的交叠区域设有通孔,所述通孔依次贯穿所述第二像素限定层、所述第一像素限定层及所述平坦层,且与所述辅助电极相对设置。两个相邻的第一像素限定条与两个相邻的第二像素限定条围成凹槽。

所述发光器件设于所述第一像素限定层及所述第二像素限定层顶面,且延伸至所述通孔的孔壁及所述凹槽的侧壁。所述发光器件包括阴极,所述阴极电连接至所述辅助电极。

进一步地,所述发光器件包括阳极以及有机发光层。所述阳极的底端贯穿所述平坦层及所述阵列基板,且连接至所述阵列基板内的源极,其顶端延伸至所述平坦层顶面。所述有机发光层设于所述凹槽内,且电连接至所述阳极。

进一步地,所述阳极顶端的中部形成所述凹槽的底面,所述阳极顶端的边缘处被第一像素限定条和/或第二像素限定条覆盖。

进一步地,所述发光器件还包括电子功能层和阴极。所述电子功能层贴附于所述第一像素限定层及所述第二像素限定层顶面,且延伸至所述通孔的孔壁、所述凹槽的侧壁及有机发光层的顶面。所述阴极贴附于所述电子功能层的顶面,且延伸至所述辅助电极。

进一步地,所述显示面板还包括若干底切层,所述底切层与所述阳极的顶端同层设置于所述平坦层顶面。所述底切层的一端位于所述交叠区域内,其另一端延伸至所述通孔中形成遮挡结构,所述遮挡结构与所述辅助电极边缘处的一部分相对设置。

本发明实施例中还提供一种显示面板的制备方法,所述显示面板制备方法中包括以下步骤:

在一阵列基板上形成辅助电极;在所述阵列基板和所述辅助电极上形成平坦层;在所述平坦层上若干第一像素限定条,所述第一像素限定条组合形成第一像素限定层;在所述平坦层和部分第一像素限定层上形成若干与所述第一像素限定条相交的第二像素限定条,所述第二像素限定条组合形成第二像素限定层;所述第一像素限定条与所述第二像素限定条之间相交的区域为交叠区域,在所述交叠区域内形成通孔,所述通孔贯穿所述平坦层、所述第一像素限定层和所述第二像素限定层并延伸至所述辅助电极的表面;两个相邻的第一像素限定条与两个相邻的第二像素限定条围成凹槽;在所述第一像素限定层和所述第二像素限定层顶面、所述通孔的孔壁及所述凹槽的侧壁上形成发光器件及所述发光器件的阴极。

进一步地,所述显示面板制备方法中还包括:在所述平坦层上形成阳极,所述阳极对应于所述凹槽;在所述凹槽内的阳极表面上形成有机发光层。

进一步地,所述显示面板制备方法中包括以下步骤:在形成所述第一像素限定层时包括以下步骤:

在所述凹槽、所述第一像素限定层所述第二像素限定层以及所述通孔的孔壁上通过蒸镀法形成电子功能层;在所述电子功能层和所述辅助电极上通过蒸镀法形成阴极;其中,蒸镀所述电子功能层时,其蒸镀源的蒸镀方向朝向所述通孔远离所述发光器件的一侧;蒸镀所述阴极层时,其蒸镀源的蒸镀方向朝向所述通孔靠近所述发光器件的一侧。

进一步地,所述显示面板制备方法中还包括以下步骤:在形成所述阳极的同时在所述交叠区域内的平坦层上形成底切层。

进一步地,在形成所述第一像素限定层时包括以下步骤:

在所述平坦层上沉积一层有机材料层,将所述有机材料层图案化,形成初始第一像素限定条,并去除对应所述通孔处的初始第一像素限定条;通过干法蚀刻或灰化法减薄所述初始第一像素限定条的厚度,形成所述第一像素限定条;在减薄所述初始第一像素限定条的厚度同时扩大所述平坦层中通孔的孔径,使部分底切层裸露在所述通孔中,形成遮挡结构;

进一步地,在形成所述第二像素限定层时包括以下步骤:

在所述平坦层和所述第一像素限定层上形成沉积一层绝缘材料层,将所述绝缘材料层图案化,形成所述第二像素限定条,并去除对应所述通孔处的第二像素限定条。

本发明的优点是:

本发明所提供的一种显示面板中,将辅助电极与发光器件搭接的通孔设置在第一像素限定层与第二像素限定层的交叠区域,减少压降现象的同时还能提高显示面板的开口率,有利于提高显示面板的解析度,使显示面板能够提供更加清晰精密的显示画面。

本发明所提供的一种显示面板制备方法中,简化了发光器件与辅助电极搭接结构的制程,在降低压降的同时,提高了生产效率,降低了生产成本。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

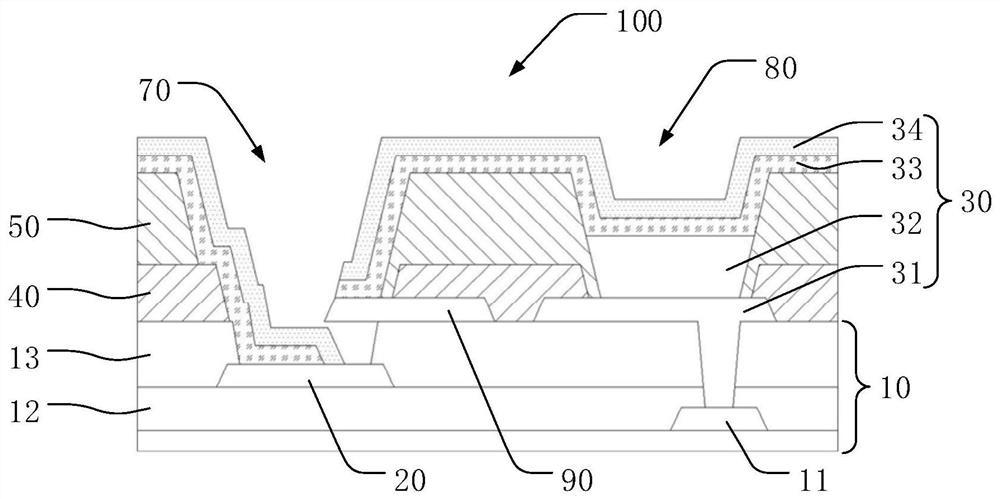

图1为本发明实施例中显示面板的层状结构示意图;

图2为本发明实施例中显示面板的俯视图;

图3为本发明实施例中显示面板制备方法的流程示意图;

图4为本发明实施例中步骤S20中显示面板的截面结构示意图;

图5为本发明实施例中步骤S30中显示面板的截面结构示意图;

图6为本发明实施例中步骤S40中显示面板的截面结构示意图;

图7为本发明实施例中步骤S51中显示面板的截面结构示意图;

图8为本发明实施例中步骤S52中显示面板的截面结构示意图;

图9为本发明实施例中步骤S60中显示面板的截面结构示意图;

图10为本发明实施例中步骤S70中显示面板的截面结构示意图;

图11为本发明实施例中步骤S80中显示面板的截面结构示意图;

图12为本发明实施例中步骤S80中显示面板的截面结构示意图。

图中部件表示如下:

显示面板100;

阵列基板10; 源极11;

钝化层12; 平坦层13;

辅助电极20; 发光器件30;

阳极31; 有机发光层32;

电子功能层33; 阴极34;

第一像素限定层40; 第一像素限定条41;

第二像素限定层50; 第二像素限定条51;

交叠区域60; 通孔70;

凹槽80; 底切层90;

阵列基板半成品10’; 连接孔14;

初始通孔70’; 初始第一像素限定条41’。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本申请,并不用于限制本申请。在本申请中,在未作相反说明的情况下,使用的方位词如“上”和“下”通常是指装置实际使用或工作状态下的上和下,具体为附图中的图面方向;而“内”和“外”则是针对装置的轮廓而言的。

本发明实施例中提供了一种显示面板100,如图1所示,所述显示面板100中包括一阵列基板10、一辅助电极20、一发光器件30、一第一像素限定层40以及一第二像素限定层50。

所述阵列基板10中设有若干阵列排布的薄膜晶体管(Thin Film Transistor,TFT)结构,其通过所述薄膜晶体管结构控制所述发光器件30的开启或关闭。所述薄膜晶体管结构中一般具有有源层、栅极、源极11、漏极以及设于各电极层及有源层之间绝缘材料层。其中,如图1所示,所述绝缘材料层中包括一钝化层12以及一平坦层13,所述钝化层12设于所述覆盖所述阵列基板10中的源极11上,所述平坦层13设于所述钝化层12远离所述源极11的一表面上。

所述辅助电极20设于所述钝化层12和所述平坦层13之间,并与所述发光器件30中的阴极34电连接。当显示面板100工作时,由于走线传输距离的差异会导致显示画面的中心位置与中心位置以外、四周边缘位置会出现压降(IR drop)现象,压降现象会导致显示画面的亮度不均匀,通过设置与发光器件30电连接的辅助电极20给压降较大的区域额外施加辅助电压,使整个显示工作时每一处的电压都相同或相近,从而使画面显示亮度均一稳定。

所述第一像素限定层40和所述第二像素限定层50设于所述阵列基板10上。所述第一像素限定层40设于所述平坦层13远离所述钝化层12的一表面上,其具有若干第一像素限定条41。所述第二像素限定层50设于所述第一像素限定层40的顶面以及所述平坦层13的顶面上,其具有若干第二像素限定条51。如图2所示,相邻的两个第一像素限定条41之间具有第一间隙且互相平行,相邻的两个第二像素限定条51之间也互相平行。所述第二像素限定条51之交叉设置于所述第一像素限定条41顶面,且延伸至多个第一间隙处的平坦层13的顶面上。所述第一像素限定条41和所述第二像素限定条51相交的区域为交叠区域60。所述第一像素限定层40的厚度小于1微米,优选的,所述第一像素限定层40的厚度为0.3微米。所述第二像素限定层50的厚度小于2微米,优选的,所述第二像素限定层50的厚度为1微米。

所述显示面板100中还具有通孔70、凹槽80以及底切层90。

所述通孔70设于所述第一像素限定条41和所述第二像素限定条51相交的交叠区域60中。如图1所示,所述通孔70贯穿所述第二像素限定层50、所述第一像素限定层40以及所述平坦层13至所述辅助电极20的表面上,使所述辅助电极20朝向像素限定层的一表面裸露。

所述底切层90位于所述交叠区域60内,其设于所述平坦层13远离所述辅助电极20的一表面上,并从所述平坦层13延伸至所述通孔70中。所述底切层90与所述通孔70底部的辅助电极20之间具有空隙,使所述底切层90靠近所述通孔70的一端在所述通孔70裸露并形成遮挡结构,以遮挡所述辅助电极20边缘处的部分结构。其中,所述遮挡结构的宽度与所述辅助电极20宽度的比值为0.3-0.5。

如图1所示,所述第一像素限定条41和所述第二像素限定条51在所述平坦层13的顶面上围出若干凹槽80,所述发光器件30设于所述第一像素限定层40和所述第二像素限定层50的顶面,且延伸至所述通孔70的孔壁及所述凹槽80的侧壁。所述发光器件30中包括阳极31、阴极34、电子功能层33、有机发光层32等。

所述阳极31与所述底切层90的顶端同层设于所述平坦层13远离所述钝化层12的一表面上,所述凹槽80对应所述阳极31设置,所述阳极31顶端的中部形成所述凹槽80的底面,所述阳极31顶端的边缘处被第一像素限定条41和/或第二像素限定条51覆盖。所述阳极31贯穿所述平坦层13和所述钝化层12与所述阵列基板10中的源极11电连接。

所述有机发光层32设于所述凹槽80中阳极31的裸露面上,并与所述阳极31电连接。所述阳极31中的空穴和阴极34中的电子在电流电压的传导下在所述有机发光层32中相遇并结合,从而激发有机发光层32中的发光材料发光。

所述电子功能层33中一般包括叠层设置的电子传输层、电子注入层,其设于所述凹槽80中有机发光层32远离所述阳极31的一表面上,并沿着所述凹槽80的侧壁从所述第一像素限定层40和所述第二像素限定层50的顶面延伸覆盖至所述通孔70的孔壁,使所述电子功能层33位于所述通孔70中的一端覆盖所述通孔70中的辅助电极20远离所述底切层90的一侧。

所述阴极34设于所述电子功能层33远离所述有机发光层32的一表面上,并且其也从所述凹槽80延伸覆盖至所述通孔70中。同时,所述阴极34位于所述通孔70中的一端延伸至所述底切层90下,覆盖所述电子功能层33并延伸至所述通孔70中辅助电极20的裸露面上,与所述辅助电极20电连接。

所述发光器件30通过所述阵列基板10中的薄膜晶体管结构输送的电流电压而发光,进而形成显示画面。

在本发明实施例中,将辅助电极20与发光器件30搭接的通孔70设置在第一像素限定层40与第二像素限定层50的交叠区域60,提高显示面板100的显示亮度稳定性的同时还能减少辅助电极20与发光器件30搭接结构对显示面板100的开口率的影响,有利于提高显示面板100的解析度,使显示面板100能够提供更加清晰精密的显示画面。

本发明实施例中还提供了一种显示面板100的制备方法,所述显示面板100的制备流程如图3所示,其包括以下制备步骤:

步骤S10)形成钝化层12:准备一阵列基板半成品10’,并形成钝化层12:所述阵列基板半成品10’中包括若干阵列排布的薄膜晶体管结构,其中所述薄膜晶体管结构中具有源极11,所述源极11设于所述阵列基板半成品10’的一表面上,在该表面上沉积一层绝缘材料,形成覆盖所述源极11的钝化层12。

步骤S20)形成辅助电极20:在所述钝化层12远离所述阵列基板半成品10’的一表面上形成一层导电材料层,所述导电材料层为金属,所述金属可以采用铝、铜、钼钛合金等。将该导电材料层图案化,形成如图4中所示的辅助电极20。

步骤S30)形成平坦层13:在所述钝化层12上沉积一层有机材料,形成所述平坦层13,所述平坦层13覆盖所述辅助电极20。在所述平坦层13上通过曝光、显影、刻蚀等步骤将所述平坦层13和所述钝化层12图案化,形成对应于所述辅助电极20的初始通孔70’以及对应于所述源极11的连接孔14,最终形成如图5中所示的阵列基板10结构。其中,所述初始通孔70’贯穿所述平坦层13至所述辅助电极20的表面,所述连接孔14贯穿所述平坦层13和所述钝化层12至所述源极11的表面。

步骤S40)形成阳极31和底切层90:在所述平坦层13上沉积或蒸镀一层导电材料层,所述导电材料填充连接孔14与所述源极11连接。将该导电材料层图案化,形成如图6所示的阳极31和底切层90。此时,所述底切层90全部位于所述平坦层13上。其中,所述导电材料包含氧化铟锡、铝、银等金属材料或金属氧化物材料中的至少一种。

步骤S50)形成第一像素限定层40,同时扩大所述平坦层13中初始通孔70’的孔径,其包括以下步骤:

步骤S51)形成初始第一像素限定条41’:在所述阵列基板10、所述阳极31以及所述底切层90上沉积一层有机材料层,所述有机材料可以与所述钝化层12中的有机材料采用为同一种也可以采用不同类型的有机材料。通过曝光、显影、刻蚀等步骤将所述有机材料层图案化,形成若干如图7所示的初始第一像素限定条41’,同时去除对应所述初始通孔70’处的初始第一像素限定条41’,使是所述底切层90靠近所述辅助电极20的一端裸露以及使所述辅助电极20和所述阳极31的部分顶面裸露。所述初始第一像素限定条41’的厚度大于0.3微米。

步骤S52)减薄所述初始第一像素限定条41’的厚度,并扩大所述初始通孔70’的孔径:

通过干法蚀刻或灰化法将所述初始第一像素限定条41’的厚度减薄至0.3微米,形成若干如图8所示的第一像素限定条41,若干第一像素限定条41组合形成所述第一像素限定层40。

在减薄所述初始第一像素限定条41’的厚度的同时,由于所述平坦层13与所述第一像素限定层40同为有机材料,可以通过同一道干法蚀刻制程或灰化制程将所述平坦层13中初始通孔70’的孔径扩大至部分底切层90的底面下,使所述底切层90靠近所述辅助电极20的一端可以延伸至所述通孔70中,并且所述底切层90延伸至所述通孔70中的部分完全裸露在所述通孔70中,形成能够遮挡部分辅助电极20的遮挡结构。所述遮挡结构的宽度与所述辅助电极20宽度的比值为0.3-0.5。

步骤S60)形成第二像素限定层50:在所述第一像素限定层40以及所述阵列基板10上沉积一层绝缘材料层,并将该绝缘材料层图案化,形成若干与第一像素限定条41互相交叉设置的第二像素限定条51,所述第一像素限定条41和所述第二像素限定条51形成如图2中所示的网状结构。所述第二像素限定条51所述第一像素限定条41围出若干凹槽80,所述凹槽80对应于所述阳极31。图案化所述绝缘材料层的同时去除对应所述初始通孔70’处的所述第二像素限定条51,完成所述通孔70制备,形成如图9中所示的显示面板100半成品结构。

步骤S70)形成有机发光层32:通过喷墨打印法(Ink Jet Print,IJP)在所述凹槽80中的阳极31表面上形成如图10所示的有机发光层32。

步骤S80)形成电子功能层33:通过蒸镀法在所述凹槽80中的有机发光层32、所述第一像素限定层40以及所述第二像素限定层50上形成如图11所述的电子功能层33。在蒸镀所述电子功能层33的时,调整其蒸镀源的蒸镀角度,使其蒸镀源的蒸镀方向如图11中箭头所标志的方向所示,朝向所述通孔70远离所述底切层90的一侧,从而在蒸镀时所述底切层90的遮挡结构可以遮挡部分辅助电极20,使电子功能层33的材料无法蒸镀到底切层90下方的辅助电极20上,进而使蒸镀出的电子功能层33只能从所述凹槽80延伸覆盖至所述通孔70中未被所述底切层90所遮挡的辅助电极20上。

步骤S90)形成阴极34:通过蒸镀法在所述电子功能层33上形成如图12所述的电子功能层33。在蒸镀所述阴极34的时,调整其蒸镀源的蒸镀角度,使其蒸镀源的蒸镀方向如同图12中箭头所标志的方向,朝向所述通孔70靠近所述底切层90的一侧,从而在蒸镀时所述阴极34的材料能够进入到所述底切层90下的通孔70中,使蒸镀出的阴极34能覆盖所述电子功能层33,并从所述电子功能层33上延伸至所述底切层90遮挡结构下方的辅助电极20上,从而使所述发光器件30中的阴极34与所述辅助电极20电连接。

本发明实施例中所提供的显示面板100的制备方法,在减薄处理所述第一像素限定层40的同时扩大所述通孔70的孔径,使所述底切层90能够遮挡部分通孔70,并通过调整电子功能层33和阴极34的蒸镀角度使阴极34与辅助电极20连接,简化了发光器件30与辅助电极20搭接结构的制程,在降低压降的同时,提高了生产效率。

- 显示面板、显示面板的成型模具及显示面板的制备方法

- 显示面板、显示面板的成型模具及显示面板的制备方法