一种免烧砖及其制备方法与应用

文献发布时间:2023-06-19 11:47:31

技术领域

本公开涉及资源综合利用和环境保护治理技术领域,具体提供一种免烧砖及其制备方法与应用。

背景技术

这里的陈述仅提供与本公开有关的背景信息,而不必然构成现有技术。

生物质作为清洁可再生资源,已被广泛的应用在电力生产工业中,截止到2020年,我国的生物质电厂总发电量已达到1878万千瓦时,约占全世界生物质发电总量的13%,生物质发电产业在国家的支持下得到了快速发展,生物质电厂一方面通过燃烧生物质为工农业提供大量的能源,同时也产生了大量的生物质灰渣。据统计,我国现有生物质发电量下每年将消耗6.5~7亿吨的各类生物质,按生物质灰渣平均产生率为6.8%,将每年产近5000万吨的生物质灰渣,并且生物质灰渣的堆存量会逐年增加。面对大量生物质灰渣,若不及时处理,长期堆存必然造成大面积土壤污染、地下水污染、局部地区沙尘化等严重环境问题。如何对生物质灰渣进行科学处理和大规模利用,实现生物质灰渣减量化、资源化和无害化利用已成为生物质电厂可持续发展中必须解决的重大问题。

随着自然资源的限制性开采及建筑砂石等原材料成本的增加,工业固废的建材化利用逐渐受到关注,生物质电厂灰渣作为一种工业固废,在建筑材料中掺入生物质灰渣如果能保持或改善其物理力学性能和耐久性,不仅能够节约大量胶凝材料,降低胶凝材料在生产过程中的碳排放,又能大规模消耗工业废渣,同时生物质灰渣的建材化利用可将生物质电厂灰渣变废为宝,具有良好的经济效益与环境效益。

为实现生物质灰渣的综合利用,现有技术中尝试将生物质灰渣用于制备绿色建材,但发明人发现,目前生物质灰渣制备绿色建材尚无大规模利用,其主要是生物质灰渣在建材化过程中掺量低,且需要使用大量硅酸盐胶凝材料,成本较高;同时大量掺加生物质灰渣,易引起建材形成白华和泛碱现象,致使制备的建材耐久性变差,限制了生物质灰渣在建材化过程中的大规模应用。

另一方面,现有技术中曾经尝试采用赤泥等废料制备免烧砖,但发明人发现,由于赤泥等废料中含有大量有害物质,因此,制备的免烧砖通常污染物含量超标。

发明内容

针对现有技术中在建材中掺杂生物质灰渣导致建材白华和泛碱现象,生物质灰渣利用率低,以及采用赤泥等废料制备免烧砖导致污染物超标的问题。

本公开提供一种利用赤泥基胶凝材料协同生物质电厂灰渣制备免烧砖的方法,该方法可以对多种工业固废进行有效利用,尤其是可实现生物质灰渣大规模、无害化利用。固废原料取材广泛、价格低廉,生产的免烧砖质轻、强度高、同时可固封住固废原料中的有害物质,适合大规模生产,同时解决生物质灰渣资源化利用的环境问题。

本公开一个或一些实施方式中,提供一种免烧砖,所述免烧砖以赤泥基硫铝酸盐胶凝材料为基体,其中包裹生物质灰渣,生物质灰渣具有吸附作用。

本公开一个或一些实施方式中,提供一种免烧砖的制备方法,其特征在于,包括如下步骤,

将赤泥,白云石,脱硫石膏,铝渣经破碎、搅拌、均化先制备成赤泥基硫铝酸盐胶凝材料生料,在经过高温煅烧,形成赤泥基硫铝酸盐胶凝材料;

将生物质灰渣经筛分后,在与制备的赤泥基胶凝材料按特定比例混合,加入自来水或工业废水,经充分搅拌后倒入免烧砖模具内,经振动台充分振实,压制后,脱模养护,既得。

本公开一个或一些实施方式中,提供上述免烧砖或上述免烧砖的制备方法制得的免烧砖在路面铺设或建筑工程中的应用。

本公开一个或一些实施方式中,提供一种免烧砖联产硫酸的方法,利用高硫煤对上述免烧砖的制备方法中的赤泥基硫铝酸盐胶凝材料生料进行煅烧,分解窑产生的较高浓度含SO

上述技术方案中的一个或一些技术方案具有如下优点或有益效果:

1)本公开可以较大规模的利用赤泥基胶凝材料,赤泥基胶凝材料所用的原料为赤泥、脱硫石膏、铝灰、电石渣等工业固废,在制备该种免烧砖的过程中由于掺入一定量的赤泥基胶凝材料作为粘合剂,因此可间接的消耗赤泥、脱硫石膏等工业固废,对工业固废的消耗。

2)本公开可以大规模的消耗生物质电厂灰渣,由于先将生物质电厂灰渣进行物理分选处理,分选出含有玻璃体的中大颗粒生物质渣和微小颗粒生物质灰,将大颗粒生物质渣作为骨料,微小颗粒生物质灰做免烧砖的填充料,由于采用免烧制备可最大程度的降低一次能源的使用和碳排放,并且可大量消耗电厂生物质灰渣,该产品属于绿色节能新建材。

3)本公开制备的免烧砖具有质轻、透水性好、强度高、成本低等特点,同时采用免烧工艺,生物质灰渣中含有一定量的残余碳颗粒,可以有效吸附和过滤环境中的有害气体及雨水中的重金属,在实现了生物质灰渣的循环利用,进一步净化周边环境的作用,提升生物质电厂灰渣的环保、社会、经济效益。

4)基于本公开通过对赤泥基胶凝材料协同生物质电厂灰渣的合理配合,生产的低碳绿色免烧砖可以达到MU20、MU30的标准,真正实现了全固废制备轻质免烧砖,实现节约能源、资源,固废在利用的目的。

附图说明

构成本公开一部分的说明书附图用来提供对本公开的进一步理解,本公开的示意性实施例及其说明用于解释本公开,并不构成对本公开的不当限定。

图1为实施例1制得的赤泥基硫铝酸盐胶凝材料熟料的XRD图;

图2为实施例1制得的赤泥基硫铝酸盐胶凝材料熟料产品图;

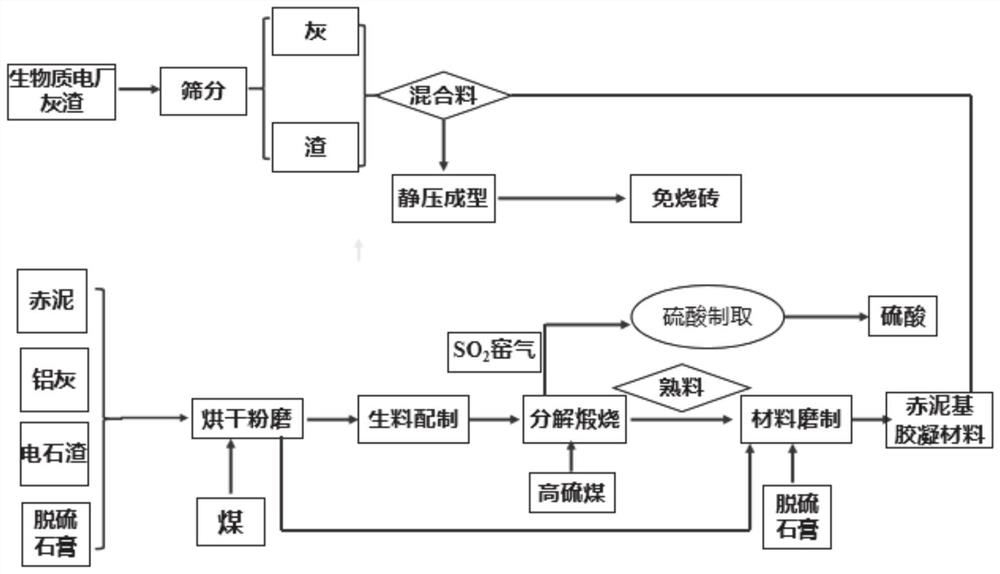

图3为实施例中免烧砖工艺流程图;

图4为实施例1生物质灰渣筛选的粗骨料图;

图5为实施例1生物质灰渣筛选的细骨料图;

图6为实施例1制备的免烧砖截面图。

具体实施方式

下面将对本公开实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本公开的一部分实施例,而不是全部实施例。基于本公开的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本公开保护的范围。

针对现有技术中在建材中掺杂生物质灰渣导致建材白华和泛碱现象,生物质灰渣利用率低,以及采用赤泥等建筑废料制备免烧砖导致污染物超标的问题。

本公开提供一种利用赤泥基胶凝材料协同生物质电厂灰渣制备免烧砖的方法,该方法可以对多种工业固废进行有效利用,尤其是可实现生物质灰渣大规模、无害化利用。固废原料取材广泛、价格低廉,生产的免烧砖质轻、强度高、同时可固封住固废原料中的有害物质,适合大规模生产,同时解决生物质灰渣资源化利用的环境问题。

本公开所述的生物质电厂灰渣,主要是利用生物质进行发电产生的炉渣、飞灰组成的固体废弃物,其主要的成分是二氧化硅、氧化钙、氧化铝、氧化钾等具有火山岩活性矿物的成分。

本公开一个或一些实施方式中,提供一种免烧砖,所述免烧砖以赤泥基硫铝酸盐胶凝材料为基体,其中包裹生物质灰渣,生物质灰渣具有吸附作用。

优选的,所述赤泥基硫铝酸盐胶凝材料按质量比计,其组成为赤泥20-30份,白云石25-35份,铝灰30-35份,脱硫石膏25-35份;

或,所述赤泥基胶凝材料的主要矿物相为硫铝酸四钙、硅酸二钙、铁铝酸四钙、硫酸钙,

优选的,所述赤泥基硫铝酸盐熟料以硫铝酸钙(3CaO·3(Al

或,生物质灰渣的主要成分包括SiO

优选的,含有SiO

本公开制备的赤泥基胶凝材料的凝结时间在15-60min,1天,3天,28天强度分别为55-65MPa,72-80MPa,85-95MPa。

生物质灰渣中的CaO、K

其中,赤泥基胶凝材料所用的赤泥是电解铝厂产生的废弃物,白云石尾矿是白云石矿开采产生的废弃物,脱硫石膏是燃煤电厂产生的脱硫废弃物,铝灰是二次铝回收工艺产生的废弃物,生物质灰渣是生物质电厂中除尘器飞灰与炉渣的混合物。

本公开一个或一些实施方式中,提供一种免烧砖的制备方法,其特征在于,包括如下步骤,

将赤泥,白云石,脱硫石膏,铝渣经破碎、搅拌、均化先制备成赤泥基硫铝酸盐胶凝材料生料,在经过高温煅烧,形成赤泥基硫铝酸盐胶凝材料;

将生物质灰渣经筛分后,在与制备的赤泥基胶凝材料按特定比例混合,加入自来水或工业废水,经充分搅拌后倒入免烧砖模具内,经振动台充分振实,压制后,脱模养护,既得;

优选的,按质量比计,赤泥20-30份,白云石25-35份,铝灰30-35份,脱硫石膏25-35份;

优选的,所述高温煅烧温度为1230-1280℃;

优选的,煅烧时间为20-40分钟,优选为30分钟;

优选的,粉磨后的赤泥基胶凝材料生料的率值为:碱度系数C

优选的,所述赤泥基硫铝酸盐胶凝材料生料经过高温煅烧后经急冷,形成赤泥基硫铝酸盐胶凝材料熟料;

或,还包括陈化步骤,烘干后的赤泥基胶凝材料生料送入粉磨机内进行充分粉磨,当粉体颗粒达到80um时,将粉体进行陈化,所述陈化时间为18-28h,优选为24h;

或,将赤泥基硫铝酸盐胶凝材料熟料与脱硫石膏按一定比例匹配粉磨至比面积为300-400m

优选的,所述生物质灰渣筛分包括如下步骤:将生物质灰渣经依据粒径不同,经过筛分后,分成以200um以下的灰、0.2-5mm中等粒径玻璃体渣。

优选的,生物质灰渣与赤泥基硫酸盐胶凝材料的混合过程包括如下步骤,将200um以下的灰,以及0.2-5mm的中等粒径玻璃体渣、赤泥基胶凝材料、消泡剂按着一定比例均匀后,形成免烧砖搅拌料;

优选的,将200um以下的灰生物质灰、赤泥基胶凝材料经粉磨混合均匀,得到一次混料;

取中等粒径玻璃体渣,将一次混料与玻璃体渣进行充分搅拌混合,得到二次混料,再加入自来水或工业废水,得到胶砂混料;

进一步优选的,200um以下的灰、赤泥基胶凝材料、玻璃体渣、自来水的质量比为10-20:10-20:50-60:15-30,更进一步优选为12:15:55:20。

优选的,包括如下步骤,

1)按质量比将赤泥20-30份,白云石25-35份,铝灰30-35份,脱硫石膏25-35份进行均匀混合后,在1230-1280℃高温煅烧后得到硫铝酸盐胶凝材料;

2)将生物质灰渣经依据粒径不同,经过筛分后,形成以200um以下的灰与0.2-5mm的中等粒径玻璃体渣;

3)将200um以下的灰生物质灰、赤泥基胶凝材料经粉磨混合均匀,得到一次混料;取中等粒径玻璃体渣,将一次混料与玻璃体渣进行充分搅拌混合,得到二次混料,再加入自来水或工业废水,得到胶砂混料;

4)将70份胶砂混料与30份水在均化搅拌器中经充分搅拌后,调节成浆料,送入免烧砖磨具中,将装满浆料的模具放到振实台,震动0.5-3分钟,使模具中的浆料震实并消除气泡;

5)将震实后的模具进行压制使其凝固成型,然后在25±3℃,相对湿度在75%以上条件下养护2.5-5小时硬化后脱模;

优选的,免烧砖所用模具的为长方形或六边形;

优选的,步骤4)中:若震动后料层出现凹陷,则添加浆料重新震实。

本公开一个或一些实施方式中,提供上述免烧砖或上述免烧砖的制备方法制得的免烧砖在路面铺设或建筑工程中的应用。

本公开一个或一些实施方式中,提供一种免烧砖联产硫酸的方法,利用高硫煤对上述免烧砖的制备方法中的赤泥基硫铝酸盐胶凝材料生料进行煅烧,分解窑产生的较高浓度含SO

优选的,回转窑中煅烧得到的含有NOx、SO

优选的,所述回转窑与除尘器之间连接有滚筒烘干设备,经煅烧熟料产生的高温烟气被引风机抽入滚筒烘干机中,对原料中含有一定水分的赤泥、脱硫石膏、电石渣进行烘干,烘干后的烟气进入除尘器除尘。

实施例1

本实施例的利用赤泥基胶凝材料协同生物质电厂灰渣制备轻质免烧砖,赤泥基胶凝材料所用的原料由赤泥、白云石尾矿、脱硫石膏、铝灰在1230-1280℃煅烧组成。所述轻质免烧砖由以下原料制成:将生物质灰渣经筛分后,称取按重量份计的0.2-5mm中等、大粒径的生物质渣550g、小于0.2mm的生物质灰120g、赤泥基胶凝材料150g和水200g。

该生物质灰渣制备的免烧砖,按照下述方法制备得到:

1),先将赤泥、白云石尾矿、脱硫石膏、铝灰按着赤泥基硫铝酸盐胶凝材料生料进行匹配,烘干、粉磨。

2),将混合后的赤泥基胶凝材料生料在煅烧窑内进行1230-1280℃煅烧30分钟后,经急冷,形成赤泥基硫铝酸盐胶凝材料熟料。

3),将制备的赤泥基硫铝酸盐熟料与脱硫石膏定量混合后,经球磨机粉磨成300m

4),将生物质灰渣筛分成中大颗粒的玻璃体和微小颗粒的灰。

5),将重量份数为120g的生物质灰、150g赤泥基胶凝材料经粉磨混合均匀,得到一次混料;

6),取中大颗粒的玻璃体渣550g,将一次混料与生物质渣进行充分搅拌混合,得到二次混料,再加入200g自来水,得到胶砂混料;

7),将砂浆搅拌料送入压砖机,进行压制,免烧砖尺寸为240×115×90mm。

对上述制备的免烧砖性能指标依据GB8239-97进行检测,结果如表2所示。

本发明中,可依据免烧砖的强度等级进行调整配料,生物质灰、渣均来自生物质发电厂。制备过程中的一次混料与生物质渣混合时,采用搅拌罐进行慢速搅拌,搅拌时间设置为2min-5min。将搅拌均匀的砂浆混料经压砖机成型后得到免烧砖,并在10-30min后直接拆除模具,将免烧砖进行养护,经洒水3天养护后,可直接用于铺路、建筑等工程应用。

实施例2

本实施例与实施例1的制备方法相同,区别在于原料配比不同。

本实施例的利用生物质电厂灰渣制备的免烧砖,所述免烧砖由以下原料制成:按重量计的生物质渣骨料400g、生物质灰80g、赤泥基胶凝材料205g和水165g。测试免烧砖性能指标结果如表2所示。

实施例3

本实施例与实施例1的制备方法相同,区别在于原料配比不同。

本实施例的利用生物质电厂灰渣制备的免烧砖,所述免烧砖由以下原料制成:按重量计的生物质渣骨料320g、生物质灰80g、赤泥基胶凝材料215g和水148g。测试免烧砖性能指标结果如表2所示。

实施例4

本实施例与实施例1的制备方法相同,区别在于原料配比不同。

本实施例的利用生物质电厂灰渣制备的免烧砖,所述免烧砖由以下原料制成:按重量计的生物质渣骨料160g、生物质灰80g、水泥560g和水224g;测试免烧砖性能指标结果如表2所示。

其中,实施例1-4原料配合比见表1。

表1:例1-4原料配合比

表2固体废弃物免烧砖性能指标检测结果。

由表2可知,使用本发明实施例1-4制备的生物质灰渣免烧砖强度等级达到MU10,MU15,MU20,MU30,品质优良。

实施例5

本实施例提供免烧砖中对污水中镉吸附测试,包括如下步骤,将免烧砖至于含镉污水中,静置2月后,检测镉含量。

结果表明:

原污水中总镉0.05mg/L,当生物质灰渣掺入量为40%的免烧砖,污水流过后可使污水中总镉变为0.03mg/L;

原污水中总镉0.05mg/L,当生物质灰渣掺入量为50%的免烧砖,污水流过后可使污水中总镉变为0.02mg/L;

原污水中总镉0.05mg/L,当生物质灰渣掺入量为60%的免烧砖,污水流过后可使污水中总镉变为0.01mg/L;

原污水中总镉0.05mg/L,当生物质灰渣掺入量为70%的免烧砖,污水流过后可使污水中总镉变为0.009mg/L;

原污水中总镉0.05mg/L,当生物质灰渣掺入量为80%的免烧砖,污水流过后可使污水中总镉变为0.008mg/L;

以上所揭露的仅为本公开的优选实施例而已,当然不能以此来限定本公开之权利范围,因此依本公开申请专利范围所作的等同变化,仍属本公开所涵盖的范围。

- 一种免烧砖固化剂配方和免烧砖制备方法

- 一种免烧砖的基体材料和免烧砖制备方法