复合刀具及加工机床

文献发布时间:2023-06-19 11:47:31

技术领域

本发明属于刀具加工制造技术领域,特别是涉及一种复合刀具及加工机床。

背景技术

在目前的汽车产品机加工中,当某个位置同时需要进行铣削、钻孔、铰孔、倒角、锪孔面等中的两种或者两种以上的加工时,往往都是使用各自对应的刀具逐一进行加工,这样则需要定制多把刀具,刀具成本高,而且会增加刀具库管理难度;其次逐一加工,会影响各加工要素之间的加工精度;由于刀具间切换及行程需要消耗时间,使得加工效率大幅降低,并且现有的刀具在切削斜面孔时易断。

发明内容

本发明所要解决的技术问题是:针对现有的刀具功能单一、加工效率低、切削斜面孔易断的问题,提供一种复合刀具及加工机床。

为解决上述技术问题,本发明实施例提供一种复合刀具,包括用于加工工件的刀具本体和设于所述刀具本体上的刀柄,所述刀具本体与所述刀柄同轴设置,所述刀具本体包括铣刀体和与所述铣刀体同轴设置的第一刀体,所述第一刀体的直径大于所述铣刀体的直径;所述第一刀体的一端与所述铣刀体连接,另一端与所述刀柄连接;

所述铣刀体上设有用于铣削的铣刀刃和用于排屑的铣刀排屑槽;

所述第一刀体为钻头刀体,所述钻头刀体上设有钻刃和用于排屑的钻头排屑槽;或者,

所述第一刀体为第一铰刀体,所述第一铰刀体上设有第一铰刃和用于排屑的第一铰刀排屑槽;或者,

所述第一刀体为第一锪刀体,所述第一锪刀体上设有第一锪刀片和用于排屑的第一锪刀排屑槽。

可选地,当所述第一刀体为钻头刀体时,所述刀具本体还包括与所述钻头刀体同轴设置的第二刀体,所述第二刀体的直径大于所述钻头刀体的直径;所述第二刀体的一端与所述钻头刀体连接,另一端与所述刀柄连接;

所述第二刀体为第二铰刀体;所述第二铰刀体上设有第二铰刀刃和用于排屑的第二铰刀排屑槽;或者,

所述第二刀体为第二锪刀体;所述第二锪刀体上设有第二锪刀片和用于排屑的第二锪刀排屑槽。

可选地,当所述第一刀体为第一铰刀体时,所述刀具本体还包括与所述第一铰刀体同轴设置的第三锪刀体,所述第三锪刀体上设有第三锪刀片和用于排屑的第三锪刀排屑槽;所述第三锪刀体的直径大于所述第一铰刀体的直径;

所述第三锪刀体的一端与所述第一铰刀体连接,另一端与所述刀柄连接。

可选地,当所述第二刀体为第二铰刀体时,所述刀具本体还包括与所述第二铰刀体同轴设置的第四锪刀体;

所述第四锪刀体背离所述第二铰刀体的一端与所述刀柄连接;

所述第四锪刀体上设有第四锪刀片和用于排屑的第四锪刀排屑槽;

所述第四锪刀体的直径大于所述第二铰刀体的直径。

可选地,所述钻头刀体与所述第二铰刀体的过渡处设有用于切倒角的第一倒角刃;

所述第二铰刀体与所述第四锪刀体的过渡处设有用于切倒角的第二倒角刃。

可选地,所述铣刀体、所述钻头刀体、所述第二铰刀体、所述第四锪刀体以及所述刀柄为一体成型结构。

可选地,所述铣刀刃直接在所述铣刀体上加工而成,所述钻刃直接在所述钻头刀体上加工而成,所述第二铰刀刃通过焊接固定于所述第二铰刀体上,所述第四锪刀片通过焊接固定于所述第四锪刀体上。

可选地,所述第二铰刀刃和所述第四锪刀片均采用聚晶金刚石制成。

另一方面,本发明还提供了一种加工机床,包括机床主轴和如上述的复合刀具,所述复合刀具通过所述刀柄安装于所述机床主轴上。

本发明实施例提供的复合刀具及加工机床,与现有技术相比,通过将多把刀具结合到一起,形成一把复合刀具,可以减少刀具及刀柄数量,方便刀库管理,并且此种结构使得多个加工要素能同时一次性加工,节约多把刀具调试时间及更换刀具的时间,提高加工效率,提升加工精度。在加工斜面孔时,通过铣刀体进行切削导向,可以使得在切削斜面孔时不偏心,使得复合刀具不容易折断。

附图说明

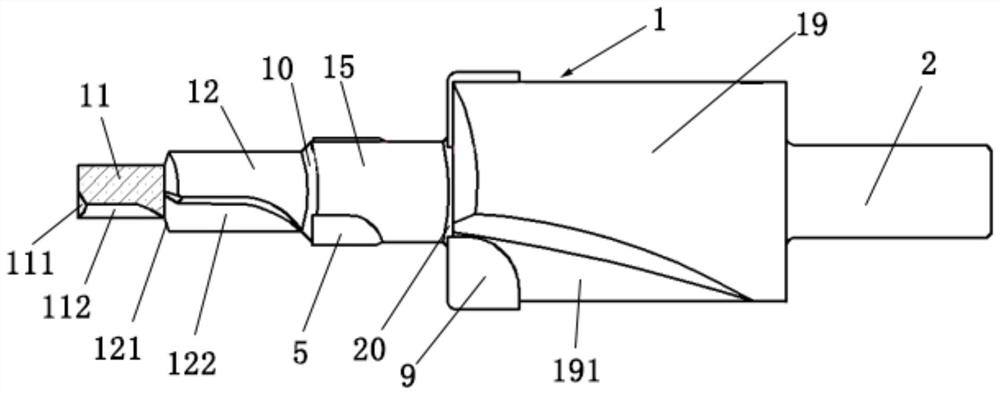

图1是本发明一实施例提供的复合刀具的主视图;

图2是本发明一实施例提供的复合刀具的主视图;

图3是本发明一实施例提供的复合刀具的主视图;

图4是本发明一实施例提供的复合刀具的主视图;

图5是本发明一实施例提供的复合刀具的主视图;

图6是本发明一实施例提供的复合刀具的主视图;

图7是本发明一实施例提供的复合刀具的主视图;

图8是待加工的斜面工件的剖视图;

图9是图8的斜面工件加工完成后的成品件的剖视图。

说明书中的附图标记如下:

1、刀具本体;11、铣刀体;111、铣刀刃;112、铣刀排屑槽;12、钻头刀体;121、钻刃;122、钻头排屑槽;13、第一铰刀体;131、第一铰刀排屑槽;14、第一锪刀体;141、第一锪刀排屑槽;15、第二铰刀体;151、第二铰刀排屑槽;16、第二锪刀体;161、第二锪刀排屑槽;17、第三锪刀体;171、第三锪刀排屑槽;19、第四锪刀体;191、第四锪刀排屑槽;

2、刀柄;3、第一铰刃;4、第一锪刀片;5、第二铰刀刃;6、第二锪刀片;7、第三锪刀片;9、第四锪刀片;10、第一倒角刃;20、第二倒角刃;

30、斜面工件;301、预铸孔;302、毛坯面;

30a、成品件;30a1、半精加工孔;30a2、第一倒角;30a3、精加工孔;30a4、第二倒角;30a5、锪面。

具体实施方式

为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

如图1-3所示,本发明实施例提供的复合刀具,包括用于加工工件的刀具本体1和设于刀具本体1上的刀柄2,刀具本体1与刀柄2同轴设置,刀具本体1包括铣刀体11和与铣刀体11同轴设置的第一刀体,第一刀体的直径大于铣刀体11的直径;第一刀体的一端与铣刀体11连接,另一端与刀柄2连接;

铣刀体11上设有用于铣削的铣刀刃111和用于排屑的铣刀排屑槽112;

如图1所示,第一刀体为钻头刀体12,钻头刀体12上设有钻刃121和用于排屑的钻头排屑槽122;或者,

如图2所示,第一刀体为第一铰刀体13,第一铰刀体13上设有第一铰刃3和用于排屑的第一铰刀排屑槽131;或者,

如图3所示,第一刀体为第一锪刀体14,第一锪刀体14上设有第一锪刀片4和用于排屑的第一锪刀排屑槽141。

本发明实施例提供的复合刀具,与现有技术相比,通过将多把刀具结合到一起,形成一把复合刀具,可以减少刀具及刀柄数量,方便刀库管理,并且此种结构使得多个加工要素能同时一次性加工,节约多把刀具调试时间及更换刀具的时间,提高加工效率,提升加工精度。在加工斜面孔时,通过铣刀体11进行切削导向,可以使得在切削斜面孔时不偏心,使得复合刀具不容易折断。

通过铣刀刃111可单独对工件的平面进行铣削,当加工有预铸孔的工件时,铣刀体11可以进行导向铣削,可使得复合刀具不容易折断,当加工没有预铸孔的工件时,铣刀体11的铣刀刃111可以粗加工出孔位,

当第一刀体为钻头刀体12时,复合刀具可以实现铣削和钻孔的功能,通过铣刀体11的铣刀刃111对工件进行铣削,粗加工出孔位,通过钻头刀体12的钻刃121对孔位进行半精加工;

当第一刀体为第一铰刀体13时,复合刀具可以实现铣削和铰孔的功能,通过铣刀体11的铣刀刃111对工件进行铣削,粗加工出孔位,通过第一铰刀体13的第一铰刃3对孔位进行精铰;

当第一刀体为第一锪刀体14时,复合刀具可以实现铣削和锪平面的功能,通过铣刀体11的铣刀刃111对工件进行铣削,粗加工出孔位,通过第一锪刀体14的第一锪刀片4对孔位处锪出平面。在一实施例中,如图4和图5所示,当第一刀体为钻头刀体12时,刀具本体1还包括与钻头刀体12同轴设置的第二刀体,第二刀体的直径大于钻头刀体12的直径;第二刀体的一端与钻头刀体12连接,另一端与刀柄2连接,从而钻头刀体12通过第二刀体间接地与刀柄2连接;

如图4所示,第二刀体为第二铰刀体15;第二铰刀体15上设有第二铰刀刃5和用于排屑的第二铰刀排屑槽151;通过设置铣刀体11、钻头刀体12和第二铰刀体15,可以在具有铣削和钻孔功能的基础上,实现对孔的精铰;或者,

如图5所示,第二刀体为第二锪刀体16;第二锪刀体16上设有第二锪刀片6和用于排屑的第二锪刀排屑槽161。通过设置铣刀体11、钻头刀体12和第二锪刀体16,可以在具有铣削和钻孔功能的基础上,实现在孔位处锪出平面。

在一实施例中,如图6所示,当第一刀体为第一铰刀体13时,刀具本体1还包括与第一铰刀体13同轴设置的第三锪刀体17,第三锪刀体17上设有第三锪刀片7和用于排屑的第三锪刀排屑槽171;第三锪刀体17的直径大于第一铰刀体13的直径;

第三锪刀体17的一端与第一铰刀体13连接,另一端与刀柄2连接,从而第一铰刀体13通过第三锪刀体17间接地与刀柄2连接。通过设置铣刀体11、第一铰刀体13和第三锪刀体17,可以在具有铣削和精铰功能的基础上,实现在孔位处锪出平面。

在一实施例中,如图7所示,当第一刀体为钻头刀体12、第二刀体为第二铰刀体15时,刀具本体1还包括与第二铰刀体15同轴设置的第四锪刀体19;

第四锪刀体19背离第二铰刀体15的一端与刀柄2连接;

第四锪刀体19上设有第四锪刀片9和用于排屑的第四锪刀排屑槽191;

第四锪刀体19的直径大于第二铰刀体15的直径。通过设置铣刀体11、钻头刀体12、第二铰刀体15和第四锪刀体19,可以采用一把刀具实现对工件进行铣削、钻孔、精铰以及锪平面,减少刀具及刀柄的数量,方便刀库管理,节约多把刀具调试时间及更换刀具的时间,提高加工效率,提升加工精度。

在一实施例中,如图7所示,钻头刀体12与第二铰刀体15的过渡处设有用于切倒角的第一倒角刃10;

第二铰刀体15与第四锪刀体19的过渡处设有用于切倒角的第二倒角刃20。通过设置第一倒角刃10和第二倒角刃20,可以方便对工件加工出倒角。

本发明较优实施例的工作过程如下:

对预铸有预铸孔301的斜面工件30(如图8所示)进行加工时,铣刀体11对预铸孔301进行导向铣削,切屑从铣刀排屑槽112排出,钻头刀体12对铣刀体11加工后的粗加工孔进行钻削,加工出半精加工孔30a1,切屑从钻头排屑槽122排出,并通过第一倒角刃10加工出第一倒角30a2,第二铰刀体15带动第二铰刀刃5对钻头刀体12加工出的部分半精加工孔30a1进行精铰,得到精加工孔30a3,并通过第二倒角刃20加工出第二倒角30a4,第四锪刀体19带动第四锪刀片9对毛坯面302进行锪削加工,得到锪面30a5,制得成品件30a(如图9所示)。

在一实施例中,铣刀体11、钻头刀体12、第二铰刀体15、第四锪刀体19以及刀柄2为一体成型结构,结构简单,易于制作。

在一实施例中,铣刀刃111直接在铣刀体11上加工而成,钻刃121直接在钻头刀体12上加工而成,第二铰刀刃5通过焊接固定于第二铰刀体15上,第四锪刀片9通过焊接固定于第四锪刀体19上。铣刀刃111直接在铣刀体11上加工而成,可以提高铣削的精度;钻刃121直接在钻头刀体12上加工而成,可以提高钻削的精度;第二铰刀刃5与第二铰刀体15、第四锪刀片9与第四锪刀体19均做成分体结构,可以根据需要选择第二铰刀刃5和第四锪刀片9的材料,以有针对性的对工件进行加工。

较优地,第二铰刀刃5和第四锪刀片9均采用PCD(聚晶金刚石)制成,使得强度更佳。

另一方面,本发明还提供了一种加工机床,包括机床主轴(未示出)和如上的复合刀具,复合刀具通过刀柄2安装于机床主轴上。通过机床主轴带动复合刀具高速旋转以加工工件。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种复合刀具及应用该复合刀具的加工机床

- 复合刀具及加工机床