一种电池黑粉料分离镍钴锂锰制备电池级硫酸锰的方法

文献发布时间:2023-06-19 11:50:46

技术领域

本发明属于废旧锂电池回收处理技术领域,特别涉及一种电池黑粉料分离镍钴锂锰制备电池级硫酸锰的方法。

背景技术

中国是全球最大的锂离子电池生产大国,锂离子电池行业已成为国家重点支持的高新技术产业之一。其中高锰三元锂离子电池,由于大量应用于二轮、三轮电动车,其报废的数量更为可观。而锂离子电池行业的废品及其生产废料的处理已成为锂离子电池行业清洁生产急需解决的难题。废旧锂离子电池属于典型的固体废弃物,其资源化利用不仅可以解决废旧锂离子电池引发的环境问题,而且可以缓解我国战略金属资源紧缺局面、促进我国电池行业可持续发展。

目前,废旧锂离子电池正极材料的回收方法主要为硫酸浸出的湿法冶金工艺,其基本过程为:用硫酸将废旧锂离子正极材料中金属元素一次性浸出,通过湿法冶金分离并以镍、钴、锰盐的形式回收利用,最后将锂元素富集于萃余液中,萃余液经除油、除杂后,用碳酸钠沉淀溶液中的锂离子形成碳酸锂沉淀。由于硫酸浸出过程加入大量的还原剂,正极材料中铝、铜、铁、镍、钴、锰等金属被同步浸出,再通过萃取的方法,将镍、钴、锰等金属分离回收。这一方面要消耗大量的还原剂;另一方面大量锰通过萃取的方法实现与镍钴的分离,生产成本较高,也将大大消弱萃取线的生产处理能力。

为了解决上述问题,特此提出本发明。

发明内容

本发明旨在提供一种电池黑粉料分离镍钴锂锰制备电池级硫酸锰的方法,旨在解决现有高锰三元黑粉料处理技术中存在的经济性差、处理能力小、生产成本高等问题。

为实现上述目的,本发明采用如下技术方案:

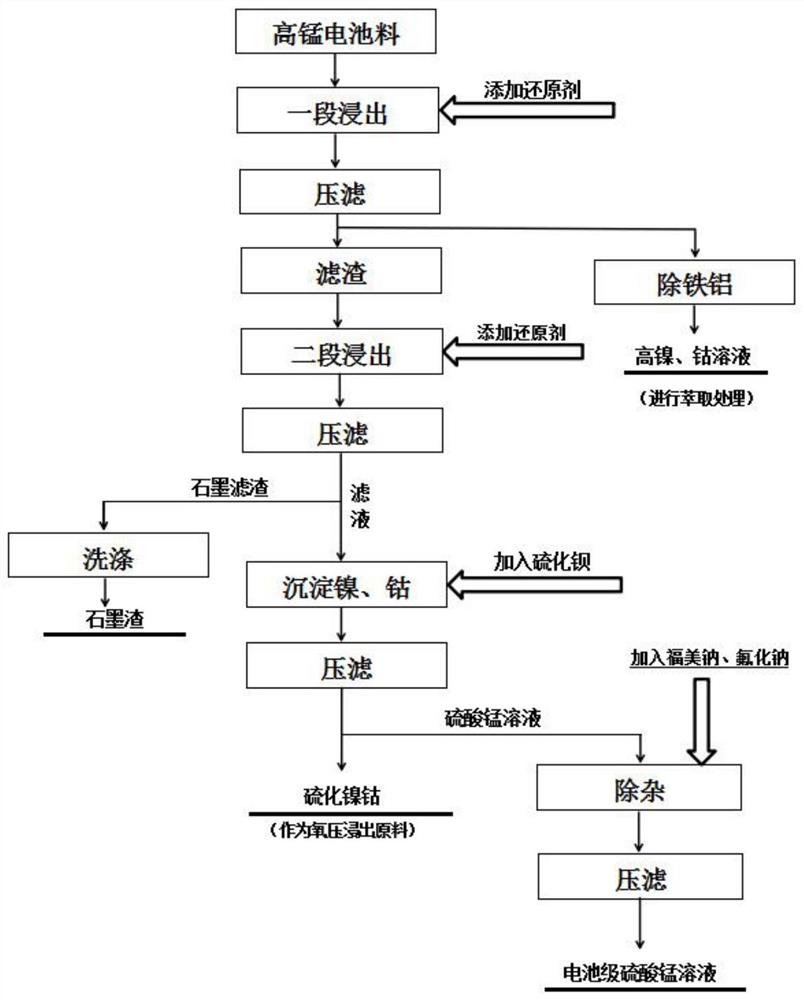

一种电池黑粉料分离镍钴锂锰制备电池级硫酸锰的方法,包括如下步骤:

1)一段浸出:将废旧高锰三元锂离子电池正负极粉料浆化后加入浓硫酸进行一段搅拌浸出,控制Ph值小于1.5,温度85-95℃,添加还原剂;

2)一段压滤:将一段浸出液进行压滤,滤液中镍、钴的含量较高,锰含量较低,此阶段锂的浸出率可以达到98%以上,通过调节Ph值除铁铝后,进行萃取处理分离锰、钴、镍和锂;滤渣中锰含量较高,作为二段浸出的原料;通过一段浸出和一段压滤处理,将大部分镍、钴、锂浸出进入溶液中,控制锰尽可能的少浸出,将锰富集于渣中;

3)二段浸出:将一段压滤产出的滤渣进行二段还原浸出,加入的还原剂的摩尔量为滤渣中锰含量的1.5-1.8倍,控制Ph值小于1.5,温度85-95℃;

4)二段压滤:将浸出液进行压滤,滤渣经洗涤后得到石墨渣;滤液含有少量镍、钴,同时锰含量较高;

5)沉淀镍钴:在二段压滤的滤液中加入硫化钡,控制温度55-70℃,pH值3.5-4.5,反应时间1-3小时;

6)压滤:将除镍、钴后的溶液进行压滤,滤渣为硫化镍钴料,可作为氧压浸出的原料;滤液为硫酸锰溶液;

7)除杂:在硫酸锰溶液中加入福美钠、氟化钠用于除去微量的重金属和金属钙、镁离子,经压滤得到的溶液为电池级硫酸锰溶液。

优选的,步骤1)中,按钴含量0.8-1.2倍的摩尔量加入还原剂。

优选的,步骤1)中,所述还原剂为双氧水、硫代硫酸钠、亚硫酸钠、焦亚硫酸钠中一种或二种以上的混合物。

优选的,步骤5)中硫化钡的加入量为理论镍、钴、铜合量的1.1-1.4倍。

本发明的浸出工艺采用一段浸出与二段强还原浸出相结合的浸出方式,通过分段控制还原剂的加入,使镍、钴在一段浸出时尽可能的浸出进行溶液,而控制锰尽可能的少浸出,并富集于渣中,此高锰渣亦可作为富锰渣出售,压滤产出的高镍、钴溶液可并入高镍、钴三元黑粉料(如523、622、811黑粉料)浸出液系统,经调Ph值除杂后作为萃取线的原料液;一段浸出压滤后的滤渣再通过二段强还原浸出,将残余的镍、钴和大部分的锰溶解浸出,浸出渣可作为石墨材料出售,溶液经硫化钡除镍、钴、铜、铁后,再用福美钠除重金属,氟化锰除钙、镁后制备电池级硫酸锰。

有益技术效果:

本发明使用高锰三元黑粉料或正负极黑粉料通过一段浸出的选择性浸出和二段完全浸出,实现大部分锰与镍、钴、锂的分离,从而减少了高锰三元料一次性全浸出进行萃取工序造成的萃取生产成本高,萃锰段生产负荷过大等问题;不影响锂元素全流程的回收率,大大减少了高锰镍钴溶液萃取工序中酸、碱消耗,同时提高了萃取工序的生产效率。

附图说明

图1为本发明的工艺流程示意图。

具体实施方式

实施例1

一种电池黑粉料分离镍钴锂锰制备电池级硫酸锰的方法,包括如下步骤:1)将废旧高锰三元锂离子电池正负极粉料浆化后加入浓硫酸进行一段搅拌浸出,此过程控制Ph值1.4,温度85℃,按钴含量0.8倍的摩尔量添加双氧水;将浸出液进行压滤,滤液中镍、钴的含量较高,锰含量较低,此阶段锂的浸出率可以达到98%以上,通过调节Ph值除铁铝后,进入萃取生产线进行萃取处理,分离锰、钴、镍和锂;滤渣作为二段浸出的原料;将一段产出的滤渣进行二段还原浸出,此次加入的双氧水的摩尔量为渣中锰含量的1.5倍,此过程控制Ph值小于1.5,温度85-95℃;将浸出液进行压滤,滤渣经洗涤后得到石墨渣;滤液含有少量镍、钴,同时锰含量较高;在上述滤液中加入硫化钡,控制温度55-70℃,pH值3.5,反应时间1小时,同时控制硫化钡的加入量为理论镍、钴、铜合量的1.1倍之间;将上述除镍、钴后的溶液进行压滤,滤渣为硫化镍钴料,可作为氧压浸出的原料;滤液为硫酸锰溶液;在上述硫酸锰溶液中加入福美钠、氟化钠分别除去微量的重金属和金属钙、镁离子,经压滤得到的溶液为电池级硫酸锰溶液。萃取生产线作为本领域现有技术本申请不进行赘述,其技术方案也不是本申请的创新点。

实施例2

一种电池黑粉料分离镍钴锂锰制备电池级硫酸锰的方法,包括如下步骤:1)将废旧高锰三元锂离子电池正负极粉料浆化后加入浓硫酸进行一段搅拌浸出,此过程控制Ph值小于1.5,温度85-95℃,按钴含量1.2倍的摩尔量添加亚硫酸钠;将浸出液进行压滤,滤液镍、钴的含量较高,锰含量较低,此阶段锂的浸出率可以达到98%以上,通过调节Ph值除铁铝后,进入萃取生产线进行萃取处理,分离锰、钴、镍和锂;滤渣作为二段浸出的原料;将一段产出的滤渣进行二段还原浸出,此次加入的还原剂的摩尔量为渣中锰含量的1.8倍,此过程控制Ph值小于1.5,温度85-95℃;将浸出液进行压滤,滤渣经洗涤后得到石墨渣;滤液含有少量镍、钴,同时锰含量较高;在上述滤液中加入硫化钡,控制温度55-70℃,pH值4.5,反应时间3小时,同时控制硫化钡的加入量为理论镍、钴、铜合量的1.4倍之间;将上述除镍、钴后的溶液进行压滤,滤渣为硫化镍钴料,可作为氧压浸出的原料;滤液为硫酸锰溶液;在上述硫酸锰溶液中加入福美钠、氟化钠分别除去微量的重金属和金属钙、镁离子,经压滤得到的溶液为电池级硫酸锰溶液。

实施例3

一种电池黑粉料分离镍钴锂锰制备电池级硫酸锰的方法,包括如下步骤:1)将废旧高锰三元锂离子电池正负极粉料浆化后加入浓硫酸进行一段搅拌浸出,此过程控制Ph值小于1.5,温度85-95℃,按钴含量0.8-1.2倍的摩尔量添加硫代硫酸钠;将浸出液进行压滤,滤液镍、钴的含量较高,锰含量较低,此阶段锂的浸出率可以达到98%以上,通过调节Ph值除铁铝后,进入萃取生产线进行萃取处理,分离锰、钴、镍和锂;滤渣作为二段浸出的原料;将一段产出的滤渣进行二段还原浸出,加入的还原剂的摩尔量为渣中锰含量的1.5倍,此过程控制Ph值小于1.5,温度85-95℃;将浸出液进行压滤,滤渣经洗涤后得到石墨渣;滤液含有少量镍、钴,同时锰含量较高;在上述滤液中加入硫化钡,控制温度55-70℃,pH值3.5-4.5,反应时间1-3小时,同时控制硫化钡的加入量为理论镍、钴、铜合量的1.4倍;将上述除镍、钴后的溶液进行压滤,滤渣为硫化镍钴料,可作为氧压浸出的原料;滤液为硫酸锰溶液;在上述硫酸锰溶液中加入福美钠、氟化钠分别除去微量的重金属和金属钙、镁离子,经压滤得到的溶液为电池级硫酸锰溶液。

实施例4

一种电池黑粉料分离镍钴锂锰制备电池级硫酸锰的方法,包括如下步骤:1)将废旧高锰三元锂离子电池正负极粉料浆化后加入浓硫酸进行一段搅拌浸出,此过程控制Ph值小于1.5,温度85-95℃,按钴含量0.8-1.2倍的摩尔量添加焦亚硫酸钠;将浸出液进行压滤,滤液镍、钴的含量较高,锰含量较低,此阶段锂的浸出率可以达到98%以上,通过调节Ph值除铁铝后,进入萃取生产线进行萃取处理,分离锰、钴、镍和锂;滤渣作为二段浸出的原料;将一段产出的滤渣进行二段还原浸出,加入的还原剂的摩尔量为渣中锰含量的1.8倍,此过程控制Ph值小于1.5,温度85-95℃;将浸出液进行压滤,滤渣经洗涤后得到石墨渣;滤液含有少量镍、钴,同时锰含量较高;在上述滤液中加入硫化钡,控制温度55-70℃,pH值3.5-4.5,反应时间1-3小时,同时控制硫化钡的加入量为理论镍、钴、铜合量的1.1倍;将上述除镍、钴后的溶液进行压滤,滤渣为硫化镍钴料,可作为氧压浸出的原料;滤液为硫酸锰溶液;在上述硫酸锰溶液中加入福美钠、氟化钠分别除去微量的重金属和金属钙、镁离子,经压滤得到的溶液为电池级硫酸锰溶液。

- 一种电池黑粉料分离镍钴锂锰制备电池级硫酸锰的方法

- 一种利用工业级硫酸锰制备电池级高纯硫酸锰的方法