一种压铸机及压铸方法

文献发布时间:2023-06-19 11:50:46

技术领域

本申请涉及压铸技术领域,尤其是涉及一种压铸机及压铸方法。

背景技术

压铸机在压力作用下把熔融金属液压射到模具中冷却成型,目前采用压铸机进行生产较为复杂的汽车零部件的时候,一般都会用到抽芯动作,采用抽芯动作进行压铸一般是将抽芯块插入到模具模腔中然后合模,将原料通过压射机构注射到模具的模腔中,然后冷却成型。

针对上述中的相关技术,发明人认为现有的抽芯块都是通过油缸驱动进入到模具模腔中,当抽芯块到位后,油缸的阀门关闭,此时注射的时候,抽芯块就会收到一个反作用力,抽芯块在反作用力下会出现弹性的后退,这样就会造成产品毛刺飞边等缺陷。

发明内容

为了减少在注料的时候抽芯块发生后退的情况,本申请提供一种压铸机及压铸方法。

第一方面,本申请提供的一种压铸机,采用如下的技术方案:

一种压铸机,包括抽芯模机构、喷涂机构以及压射机构;

所述的抽芯模机构包括静模、动模以及抽芯块,在静模和动模之间设置有模腔,在动模上还设置有连通所述模腔的注料口,所述的抽芯块与抽芯块驱动机构连接,并可通过抽芯块驱动机构带动其伸入或者退出模腔内,所述抽芯块还与一锁止机构连接,当抽芯块伸入到模腔内时,所述的锁止机构将所述的抽芯块锁止;

所述的喷涂机构包括脱模剂喷头,所述的脱模剂喷头用于向模腔内喷射脱模剂;

所述的压射机构包括注料管,所述的注料管的一端与熔料炉连接,注料管的另一端用于与注料口连接。

通过上述技术方案,通过设置锁止机构,当抽芯块伸入到模腔内时,锁止机构将抽芯块锁止,此时再进行注料时,抽芯块在锁止机构的作用下,不会出现后退的情况,保证了产品加工的质量。

可选的,所述的抽芯块驱动机构包括驱动油缸,所述驱动油缸的活塞杆与所述的抽芯块连接;所述的锁止机构包括一个锁紧气缸,所述的锁紧气缸的活塞杆连接有一个插销,在分布在模腔外侧抽芯块上设置有插槽,所述的插销用于插入插槽内完成抽芯块锁止;所述的插销的方向与所述的驱动油缸的活塞杆的方向垂直。

通过上述技术方案,通过锁紧气缸驱动插销插入到抽芯块位于模腔外侧的插槽中,通过插销与插槽之间相配和将抽芯块进行锁止,能够有效地防止抽芯块的后退,同时将插销的方向与驱动油缸活塞杆的方向垂直设置,这样的方式能够进一步地保证抽芯块锁止的稳定性。

可选的,在所述的插槽内设置有按压开关,所述的按压开关连接有一阀门控制电路,当所述的插销插入到插槽内时,所述的插销抵压所述的按压开关,将阀门通电打开,所述的阀门设置在注料管上,用于控制注料管的进料。

通过上述技术方案,通过在插槽内设置按压开关,且该按压开关联动控制注料管的阀门,这样只有当插销插入到插槽内,才能将注料管的阀门打开进行注料,能够防止插销还未插入到插槽内就进行注料的情况。

可选的,所述的静模设置在静模座上,所述的静模座固定在机架上,在机架上还设置有脱模机构,所述的脱模机构包括顶针安装座,在顶针安装座上设置有顶针,所述的顶针穿过所述的静模座、静模与模腔的底面接触。

通过上述技术方案,通过设置顶针,当铸造完成后,可以通过顶针将铸造完成的产品顶出。

可选的,在所述的静模座上还设置有多个散热片,所述的散热片穿过所述的静模座与静模的底部抵触。

通过上述技术方案,通过设置多个散热片,能够加速对模腔内的铸件进行冷却,提高了压铸的效率。

可选的,所述的动模设置在动模座上,在所述的动模上设置有排气孔,所述的排气孔与动模座上的排气通道连接,在所述的排气通道上设置有排气阀。

通过上述技术方案,通过在动模上设置排气孔,在动模座上设置对应的排气通道,在压铸时可以将多余的空气通过排气孔排出,通过设置排气阀,在不需要排气的时候可以关闭排气阀,从而将排气通道关闭。

可选的,所述喷涂机构包括喷涂架,在喷涂架上设置有伸缩杆,在伸缩杆上设置有脱模剂喷头,所述的脱模剂喷头通过管道与脱模剂储罐连接。

通过上述技术方案,通过将脱模剂喷头设置在伸缩杆上,当动模与静模脱开,取出工件后,通过伸缩杆将脱模剂喷头送入到动模与静模之间进行喷涂脱模剂,喷涂完成后通过伸缩杆带动脱模剂喷头回复原位,从而不影响动模和静模的合模压铸。

可选的,所述压铸机还包括一个出料夹持机构,所述的出料夹持机构包括夹爪,所述的夹爪设置在伸缩臂上。

通过上述技术方案,通过设置出料夹持机构,便于将压铸好的工件取出。

第二方面,本申请还公开了一种压铸机的压铸方法,包括以下步骤:

S01、动模驱动机构带动动模与静模处于分离状态,同时抽芯块驱动机构带动抽芯块处于脱离模腔状态;

S02、喷涂机构向模腔内喷涂脱模剂,喷涂完成后,喷涂机构复位;

S03、喷涂完成后,抽芯块驱动机构带动抽芯块伸入模腔,同时动模驱动机构带动动模与静模合模;

S04、锁止机构动作,将抽芯块位置进行锁止;

S05、压射机构向所述模腔内注入原料;

S06、动模驱动机构带动动模与静模进行分离;

S07、锁止机构脱离抽芯块,同时抽芯块驱动机构带动抽芯块脱离模腔;

S08、取出产品,进行下一循环。

通过上述技术方案,通过抽芯块驱动机构带动抽芯块伸入模腔后,锁止机构动作,将抽芯块位置进行锁止,能够保证抽芯块的位置稳定,能够防止注料的过程中产生的作用力将抽芯块向后推,从而保证了压铸产品的质量。

可选的,所述步骤S05中,压射机构向所述模腔内注入原料需得到锁止信号才能动作。

通过采用上述技术方案,压射机构只有得到锁止信号才能向模腔内注料,能够防止锁止机构还未将抽芯块锁紧,压射机构就进行注料的情况。

综上所述,本申请包括以下至少一种有益技术效果:

1.本申请通过设置锁止机构,当抽芯块伸入到模腔内时,锁止机构将抽芯块锁止,此时再进行注料时,抽芯块在锁止机构的作用下,不会出现后退的情况,保证了产品加工的质量;

2.通过在插槽内设置按压开关,且该按压开关联动控制注料管的阀门,这样只有当插销插入到插槽内,才能将注料管的阀门打开进行注料,能够防止插销还未插入到插槽内就进行注料的情况;

3.通过在静模座上设置有多个散热片,散热片穿过静模座与静模的底部抵触,能够加速对模腔内的铸件进行冷却,提高了压铸的效率。

附图说明

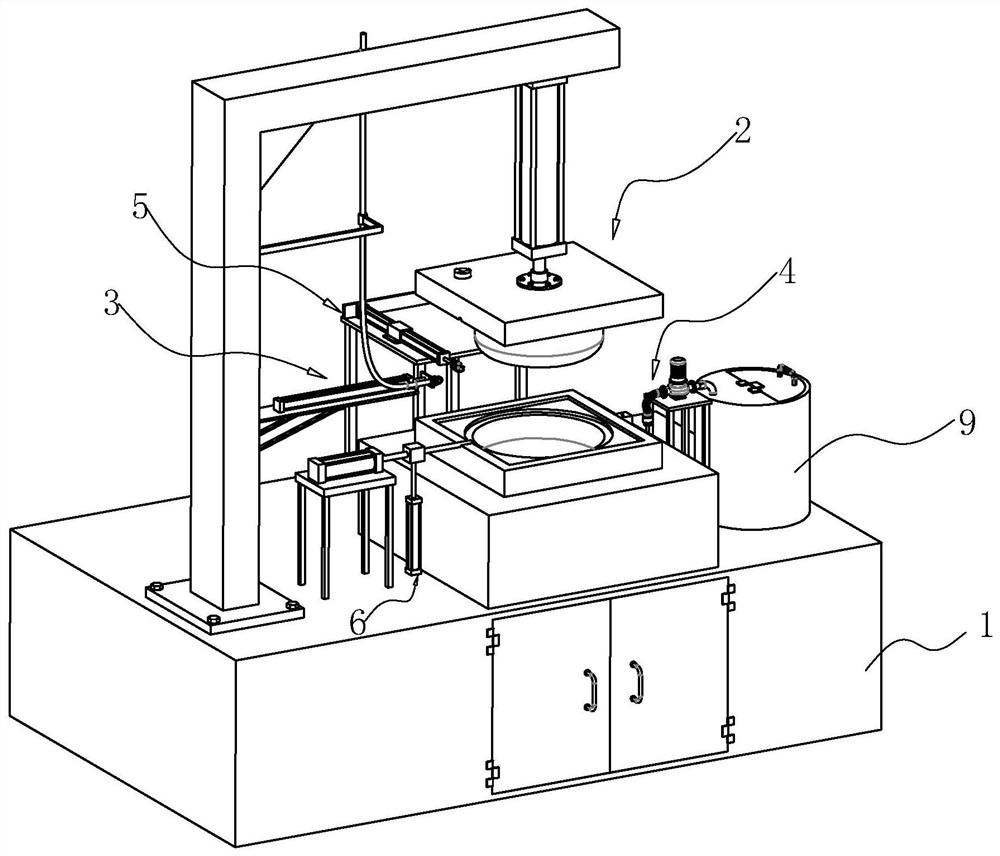

图1是本申请的结构示意图。

图2是本申请的侧视图。

图3是图2的A-A向剖视图。

附图标记说明,1、机架;2、抽芯模机构;3、喷涂机构;4、压射机构;5、出料夹持机构;6、锁止机构;7、脱模机构;8、冷却箱;9、熔料炉;201、静模;202、动模;203、抽芯块;204、模腔;205、注料口;206、驱动油缸;207、静模座;208、动模座;209、动模驱动气缸;210、排气孔;211、排气通道;212、排气阀;213、散热片;301、喷涂架;302、伸缩杆;303、脱模剂喷头;401、注料管;402、阀门;501、夹爪;502、伸缩臂;601、锁紧气缸;602、插销;603、插槽;604、按压开关;701、顶针安装座;702、顶针;703、顶针气缸。

具体实施方式

以下结合附图1-3对本申请作进一步详细说明。

参照图1和图2,本申请实施例公开了一种压铸机,包括机架1,在机架1上设置有抽芯模机构2、喷涂机构3、压射机构4以及出料夹持机构5。抽芯模机构2用于工件的压铸,喷涂机构3用于在注料前向抽芯模机构2中喷涂脱模剂,从而便于压铸后的工件从抽芯模机构2中脱离,压射机构4用于向抽芯模机构2中注入熔融的原料,出料夹持机构5用于在工件压铸好,从抽芯模机构2将压铸好的工件取出。

参照图1和图3,抽芯模机构包括静模201、动模202以及抽芯块203,在静模201和动模202之间设置有模腔204,在动模202上还设置有连通所述模腔204的注料口205。静模201设置在静模座207上,动模202设置在动模座208上,所述的静模座207固定在机架1上,动模座208通过一动模驱动气缸209连接。所述的抽芯块203与抽芯块驱动机构连接,并可通过抽芯块驱动机构带动其伸入或者退出模腔204内,在本实施例中,抽芯块驱动机构采用一个驱动油缸206,所述驱动油缸206的活塞杆与所述的抽芯块203连接,当需要进行压铸时,驱动油缸206动作带动抽芯块203伸入到模腔204内,然后通过动模驱动气缸209带动动模202与静模201合模,可进行压铸。当压铸完成后,驱动油缸206带动抽芯块203退出模腔204内。

在工件压铸的过程中,需要向模腔204内注射熔融的原料,在注射的时候,抽芯块203就会收到一个反作用力,抽芯块203在反作用力下会出现弹性的后退,这样就会造成产品毛刺飞边等缺陷,为了解决这个问题,本实施例中,将抽芯块203与一锁止机构6连接,当抽芯块203伸入到模腔204内时,锁止机构6将所述的抽芯块203锁止。

继续参照图1和图3,本实施例中,锁止机构6包括一个锁紧气缸601锁紧气缸601的活塞杆的头部连接有一个插销602。在当抽芯块203在驱动油缸206带动下伸入到模腔204中后,抽芯块203仍然分布在模腔204外侧的部分设置有一个插槽603,锁紧气缸601带动插销602插入到插槽603内,这样就完成了锁止机构6对抽芯块203的锁止。在本实施例中,锁紧气缸601的方向是与驱动油缸206的方向是垂直的,具体来说,驱动油缸206带动抽芯块203是在横向方向带动抽芯块203移动的,锁紧气缸601是在纵向方向对抽芯块203进行锁止的,这样的方式保证了对抽芯块203锁止的稳定性,从而保证了在注料过程中,抽芯块203不会后退。

在压铸过程中,为了及时排出模腔204中的空气,本实施例中在动模202上设置有排气孔210,在动模座208上设置有排气通道211,排气孔210与动模座208上的排气通道211连通,在排气通道211上设置有排气阀212,当需要排气的时候,排气阀212打开将多余的空气从排气孔210中经排气通道211排出。不需要排气的时候,排气阀212关闭,将排气通道211关闭。

为了保证压铸完成后,在模腔204内的工件能够顺利的取出,在机架1上还设置有脱模机构7,所述的脱模机构7包括顶针安装座701,在顶针安装座701上设置有顶针702,所述的顶针702穿过所述的静模座207、静模201与模腔204的底面接触,顶针安装座701与一个顶针气缸703连接,顶针气缸703动作,就可以带动顶针安装座701连同顶针702动作,当压铸完成后,动模驱动气缸209会带动动模座208连同动模202与静模201脱开,此时顶针气缸703动作,带动顶针702向模腔204方向顶,将工件顶起,便于取料。

参照图1和图2,取料是通过出料夹持机构5进行取料的,出料夹持机构5包括夹爪501,所述的夹爪501设置在伸缩臂502上,在本实施例中伸缩臂502以及夹爪501设置有2个,两个伸缩臂502平行设置在机架1上,伸缩臂502采用气缸,气缸的活塞杆与夹爪501连接,当工件被顶起后,伸缩臂502带动夹爪501伸入到工件处,将工件夹持后,接着伸缩臂502回复原位,伸缩臂502到达原位后,夹爪501松开,工件掉落到工件筐里。

参照图3,为了在压铸过程中,能够加速产品成型,在所述的静模座207上还设置有多个散热片213,所述的散热片213穿过所述的静模座207与静模201的底部抵触。当然为了进一步地提高冷却效果,在机架上还设置冷却箱8,在冷却箱8中设置有冷却液,散热片213的另一端设置在冷却箱8中,与冷却液接触,这样就加快了冷却,从而提高了压铸的效率。

继续参照图1和图3,喷涂机构3包括喷涂架301,在喷涂架301上设置有伸缩杆302,在伸缩杆302上设置有脱模剂喷头303,所述的脱模剂喷头303通过管道304与脱模剂储罐连接,当动模202与静模201脱开,取出工件后,通过伸缩杆302将脱模剂喷头303送入到动模202与静模201之间进行喷涂脱模剂,喷涂完成后通过伸缩杆302带动脱模剂喷头303回复原位,从而不影响动模202和静模201的合模压铸。

参照图1和图3,压射机构4包括注料管401,所述的注料管401的一端与熔料炉9连接,注料管401的另一端用于与注料口205连接,在注料管401上设置有一个阀门402,该阀门402为电控阀门。本实施例中,将阀门402与锁止机构6采用了联动的设计,只有当锁止机构6将抽芯块203锁止后,阀门402才能打开进行注料,该联动结构具体是通过以下方式实现的:

在插槽603内设置有按压开关604,所述的按压开关604连接有一阀门控制电路,当插销602插入到插槽603内时,插销602抵压按压开关604,按压开关604收到抵压后,将阀门控制电路接通,阀门402通电打开。

本实施例还公开了一种压铸机的压铸方法,包括以下步骤:

S01、机架1上的动模驱动气缸209带动动模座208连同动模202移动,使动模202与静模201处于分离状态,同时驱动油缸206带动抽芯块203移动,使得抽芯块203脱离模腔204;

S02、喷涂机构3向模腔204内喷涂脱模剂,喷涂完成后,喷涂机构3复位,具体动作为:伸缩杆302带动脱模剂喷头303伸入到动模202与静模201之间,脱模剂喷头303对动模202与静模201的模腔204进行喷涂脱模剂,喷涂完成后,伸缩杆302带动脱模剂喷头303回到原位;

S03、喷涂完成后,驱动油缸206带动抽芯块203伸入模腔204,同时动模驱动气缸209带动动模座208连同动模202移动,使动模202与静模201合模;

S04、锁止机构6动作,将抽芯块203位置进行锁止,具体为:锁紧气缸601动作,带动插销602插入到抽芯块203上的插槽604内,当插销602插入到插槽604内时,插销602会抵压到插槽604内的按压开关604,此时按压开关604接通压射机构4上的电控阀门402,将电控阀门402导通;

S05、压射机构4通过注料口205向模腔204内注入熔融的原料,原料在模腔204内冷却成型,形成工件;

S06、动模驱动气缸209带动动模座208连同动模202移动,使动模202与静模201分离;

S07、锁紧气缸601动作,带动插销602从抽芯块203上的插槽604内脱离,同时驱动油缸206带动抽芯块203移动,使得抽芯块203脱离模腔204;

S08、取出产品,进行下一循环,具体为:通过顶针气缸703带动顶针701上顶,将工件从模腔204中顶开,此时出料夹持机构5进行取料,伸缩臂502带动夹爪501伸入到工件处,将工件夹持后,接着伸缩臂502回复原位,伸缩臂502到达原位后,夹爪501松开,工件掉落到工件筐里。

本具体实施方式的实施例均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 压铸机、带模具的压铸机、压铸机用控制装置以及压铸方法

- 一种压铸机料筒、压铸机以及压铸机料筒的制备方法