一种螺旋管间隙加工设备

文献发布时间:2023-06-19 11:50:46

技术领域

本发明为一种螺旋管加工设备,特别涉及一种用钢管直接加工出螺旋管间隙的加工设备,属于螺旋管加工技术领域。

背景技术

本产品与新型灶具管配合使用,应用于后续灶具管成品组装一体成型工艺。现在灶具管一体成型机成型工艺复杂、不合理、使用不方便;生产螺旋段和直管段的位置不可控、直管段需要先制作为螺旋段,再拉伸滚平为直管段,易对波纹管表面造成损伤。

发明内容

本发明的目的是针对上述现有技术中,成型工艺复杂、易对波纹管表面造成损伤的缺陷,提供了一种螺旋管间隙加工设备,可以达到成型工艺简化、不对波纹管表面造成损伤的目的。

为了实现上述目的本发明采取的技术方案是:一种螺旋管间隙加工设备,加工所形成的螺旋管与新型灶具管配合使用,包括底座和加工钢管,所述加工钢管的外径为11.7-13.7mm;

还包括电机支架、伺服电机、凸轮A、凸轮B、齿轮、齿条、气缸、平移块、外壳和成型模具;所述凸轮A左端与伺服电机右端固定连接,凸轮A不能转动;所述平移块包括上平移块和下平移块,所述成型模具包括成型模具A和成型模具B;所述电机支架固定设置在底座左侧,所述伺服电机固定设置在电机支架上,伺服电机中部水平方向设置有伺服电机的传动轴安装孔,所述伺服电机的传动轴所述凸轮A、凸轮B、齿轮、平移块和外壳均设置有中心穿孔,所述传动轴安装孔和凸轮A、凸轮B、齿轮、平移块、外壳和成型模具的中心穿孔自左至右依次套设在伺服电机传动轴上;

所述伺服电机传动轴安装孔、凸轮A和外壳与伺服电机传动轴之间紧配合、固定连接;所述凸轮B、齿轮和平移块与伺服电机传动轴之间为间隙配合、转动连接,所述凸轮A右端与凸轮B左端配合转动连接,凸轮B右端与齿轮左端固定连接;所述平移块包括平移块主体、上平移块和下平移块,所述平移块主体垂直设置,上平移块和下平移块水平设置,上平移块和下平移块的左端分别与平移块主体的上、下端固定连接;齿轮右端与平移块主体通过滚动轴承连接,齿轮通过滚动轴承能与平移块互相转动,齿轮也能通过滚动轴承带动平移块一起左、右移动;

所述外壳中心设置有内腔,所述内腔包括互相连通的内腔主体、上腔和下腔,所述内腔主体位于上腔和下腔之间,电机传动轴右端与内腔主体的左侧壁相平齐;外壳上、下两侧横向各设置有1个平移块插孔,上、下两侧的平移块插孔分别与上腔和下腔相连通;所述上平移块与外壳上面的平移块插孔插接连接,所述下平移块与外壳下面的平移块插孔插接连接,平移块能相对于外壳左、右移动,外壳转动时,也能带动平移块转动;上、下平移块右前端的内侧面均设置有斜面A;

所述成型模具A包括上部的滑块、下端的模孔A和中间的模杆,所述成型模具B包括下部的滑块、上端的模孔B和中间的模杆;所述滑块的左外侧面为斜面B,所述斜面B与斜面A互相匹配、互相接触、互相滑动配合,斜面A和斜面B与水平面的夹角相同,均为25-35°;

所述上腔和下腔与内腔主体之间分别设置有隔板,所述隔板上设置有模杆穿孔,模杆穿设在模杆穿孔内;模杆一侧、隔板与滑块之间设置有弹簧;当平移块向前平移时,平移块端部挤压成型模具,弹簧被压缩;当平移块向后平移时,平移块端部不挤压成型模具,弹簧恢复原状;

所述伺服电机传动轴为中空管、内为轴孔,所述加工钢管横向穿设在伺服电机传动轴的轴孔内,加工钢管的前端自伺服电机传动轴右端、经内腔主体向右伸出;所述模孔A和模孔B 都套设在加工钢管上,模孔A在左,模孔B在右,互相贴合、间隙配合;所述模孔A和模孔 B的内壁为台阶形,模孔A的内壁为左侧高、右侧低,模孔B的内壁为右侧高、左侧低;

所述齿轮下方设置有齿条,齿轮与齿条啮合;所述齿条一侧设置有气缸,所述气缸固定设置在底座上,气缸的气缸杆前端与齿条一端固定连接;气缸启动、气缸杆伸缩,能带动齿条前、后移动,能使齿轮转动;

伺服电机启动,通过伺服电机传动轴带动外壳和成型模具开始旋转,转动速度为16-20HZ,同时气缸启动、气缸杆向前伸,齿条向前移动,带动齿轮转动,齿轮又带动凸轮B转动,导致凸轮B与凸轮A错位,使平移块向前平移,平移块端部挤压成型模具,弹簧被压缩,成型模具A和成型模具B向外壳中心加工钢管方向挤伸,模孔A和模孔B相平齐,成型模具不再挤压加工钢管,出现直管段;直管段的管壁即加工钢管的管壁;

伺服电机启动,同时,当气缸启动、气缸杆向后缩,齿条向后移动,带动齿轮反方向转动,齿轮又带动凸轮B反方向转动,导致凸轮B与凸轮A配合,使平移块向后平移,平移块端部不再挤压成型模具,弹簧恢复原状,成型模具A和成型模具B因为弹簧的弹力向外扩,模孔A和模孔B错位,成型模具挤压加工钢管,加工钢管挤压处开始出现螺旋段,波纹管开始成型;所述波纹管外径为11.4-15.4mm。

伺服电机启动,通过伺服电机传动轴带动外壳和成型模具旋转,同时,气缸不断工作,气缸杆不断伸缩,通过齿条、齿轮和凸轮B使平移块不断向前或向后平移,使成型模具A和成型模具B不断向中心挤伸或向外扩,模孔A和模孔B不断地变为互相平齐或错位,使加工钢管不断地不再被挤压出现直管段,或被挤压出现螺旋段、形成螺旋管间隙,最终,使加工钢管被加工成螺旋管。

所述加工钢管的外径为12.7mm。

伺服电机启动,通过伺服电机传动轴带动外壳和成型模具旋转时,转动速度为18HZ。

所述斜面A和斜面B与水平面的夹角相同,均为30°。

螺旋段成型时,模孔A的下缘高于加工钢管的管壁,使模孔B下缘处的加工钢管的管壁向下凸起形成螺旋段,模孔B的上缘低于加工钢管的管壁,使模孔下的上缘处的加工钢管的管壁向上凸起形成螺旋段,模孔B的上缘与螺旋管的外缘相平齐,模孔A的下缘与螺旋管的外缘相平齐。

所述波纹管外径为13.4mm。

与现有技术相比,本发明的有益效果是:

(1)结构设计富有新颖性和创造性,成型模具既能向中心方向伸缩,又能围绕中心转动,上述两种合成运动保证了成型阻力小,产品质量可靠。

(2)通过伺服控制,可实现自动化生产,操作简单,生产效率高,能满足大规模现代化生产的需求。

(3)本发明生产直接产生螺旋段和直管段,去除了拉伸滚平形成直管段,对波纹管无损伤。

附图说明

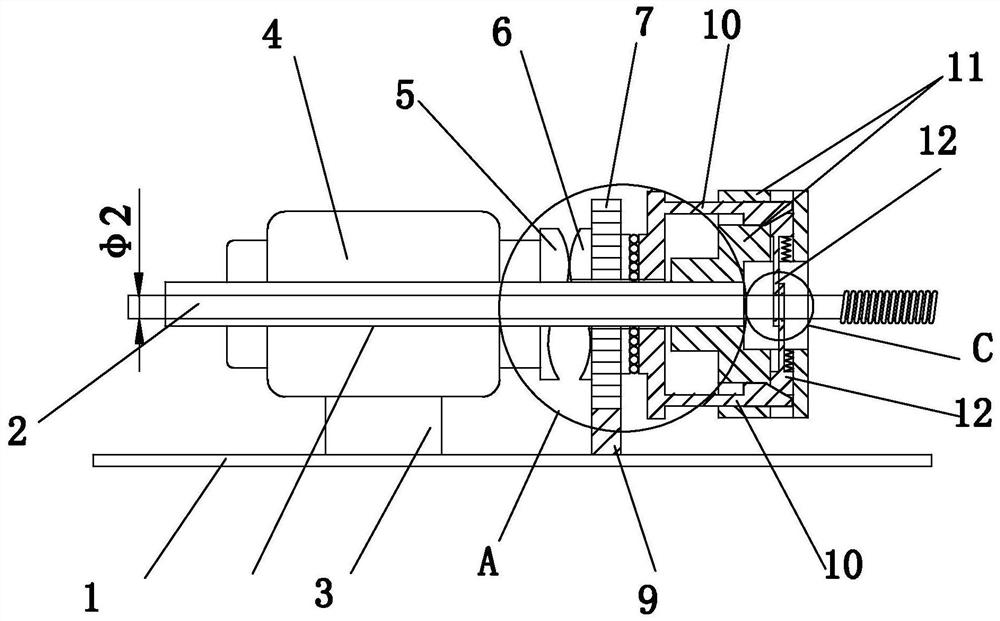

图1是:本发明主视剖视图(成型模具不挤压加工钢管,出现直管段状态);

图2是:图1的A部放大图;

图3是:本发明主视剖视图(成型模具挤压加工钢管,出现螺纹段状态);

图4是:图3的D部右视放大图;

图5是:图3的B部放大图;

图6是:图1的C部放大图(螺旋管成型前成型模具的模孔位置图);

图7是:气缸、齿轮和齿条组合图;

图8是:螺旋管成型前时成型模具的模孔位置图;

图9是:螺旋管成型后成型模具和螺纹管位置图。

附图标记说明:底座1、钢管2、电机支架3、伺服电机4、轴孔401、凸轮A 5、凸轮 B6、齿轮7、齿条8、气缸9、平移块10、斜面A 1001、外壳11、成型模具12、成型模具A 1201、滑块1202、模孔A 1203、模杆1204、成型模具B 1205、模孔B 1206、斜面B 1207、内腔主体13、上腔14、下腔15、滚动轴承16、弹簧17、螺旋管18、

具体实施方式

下面结合附图和具体实施例对本发明作进一步说明,但不作为对本发明的限定。

如图1至图9所示,一种螺旋管间隙加工设备,加工所形成的螺旋管18与新型灶具管配合使用,如图1所示,包括底座1和加工钢管2,所述加工钢管2的外径φ1为12.7mm;

如图1所示,还包括电机支架3、伺服电机4、凸轮A 5、凸轮B 6、齿轮7、齿条8、气缸9、平移块10、外壳11和成型模具12;所述凸轮A 5左端与伺服电机4右端固定连接,凸轮A 5不能转动;所述平移块10包括上平移块10和下平移块10,所述成型模具12包括成型模具A1201和成型模具B 1205;所述电机支架3固定设置在底座1左侧,所述伺服电机4固定设置在电机支架3上,伺服电机4中部水平方向设置有伺服电机4的传动轴安装孔,所述伺服电机4的传动轴所述凸轮A 5、凸轮B 6、齿轮7、平移块10和外壳11均设置有中心穿孔,所述传动轴安装孔和凸轮A 5、凸轮B 6、齿轮7、平移块10、外壳11和成型模具 12的中心穿孔自左至右依次套设在伺服电机4传动轴上;

如图1、图2所示,所述伺服电机4传动轴安装孔、凸轮A 5和外壳11与伺服电机4传动轴之间紧配合、固定连接;所述凸轮B 6、齿轮7和平移块10与伺服电机4传动轴之间为间隙配合、转动连接,所述凸轮A 5右端与凸轮B 6左端配合转动连接,凸轮B 6右端与齿轮7左端固定连接;所述平移块10包括平移块10主体、上平移块10和下平移块10,所述平移块10主体垂直设置,上平移块10和下平移块10水平设置,上平移块10和下平移块 10的左端分别与平移块10主体的上、下端固定连接;齿轮7右端与平移块10主体通过滚动轴承16连接,齿轮7通过滚动轴承16能与平移块10互相转动,齿轮7也能通过滚动轴承 16带动平移块10一起左、右移动;

如图3、图4和图5所示,所述外壳11中心设置有内腔,所述内腔包括互相连通的内腔主体13、上腔14和下腔15,所述内腔主体13位于上腔14和下腔15之间,电机传动轴右端与内腔主体13的左侧壁相平齐;外壳11上、下两侧横向各设置有1个平移块10插孔,上、下两侧的平移块10插孔分别与上腔14和下腔15相连通;所述上平移块10与外壳11上面的平移块10插孔插接连接,所述下平移块10与外壳11下面的平移块10插孔插接连接,平移块10能相对于外壳11左、右移动,外壳11转动时,也能带动平移块10转动;上、下平移块10右前端的内侧面均设置有斜面A 1001;

所述成型模具A 1201包括上部的滑块1202、下端的模孔A 1203和中间的模杆1204,所述成型模具B 1205包括下部的滑块1202、上端的模孔B 1206和中间的模杆1204;所述滑块 1202的左外侧面为斜面B 1207,所述斜面B 1207与斜面A 1001互相匹配、互相接触、互相滑动配合,斜面A 1001和斜面B 1207与水平面的夹角α相同,均为30°;

所述上腔14和下腔15与内腔主体13之间分别设置有隔板,所述隔板上设置有模杆1204 穿孔,模杆1204穿设在模杆1204穿孔内;模杆1204一侧、隔板与滑块1202之间设置有弹簧17;当平移块10向前平移时,平移块10端部挤压成型模具12,弹簧17被压缩;当平移块10向后平移时,平移块10端部不挤压成型模具12,弹簧17恢复原状;

如图3、图6所示,所述伺服电机4传动轴为中空管、内为轴孔401,所述加工钢管2横向穿设在伺服电机4传动轴的轴孔401内,加工钢管2的前端自伺服电机4传动轴右端、经内腔主体13向右伸出;所述模孔A 1203和模孔B 1206都套设在加工钢管2上,模孔A 1203 在左,模孔B 1206在右,互相贴合、间隙配合;所述模孔A 1203和模孔B 1206的内壁为台阶形,模孔A 1203的内壁为左侧高、右侧低,模孔B 1206的内壁为右侧高、左侧低;

如图7所示,所述齿轮7下方设置有齿条8,齿轮7与齿条8啮合;所述齿条8一侧设置有气缸9,所述气缸9固定设置在底座1上,气缸9的气缸9杆前端与齿条8一端固定连接;气缸9启动、气缸9杆伸缩,能带动齿条8前、后移动,能使齿轮7转动;

如图1、图6所示,伺服电机4启动,通过伺服电机4传动轴带动外壳11和成型模具12开始旋转,转动速度为16-20HZ,同时气缸9启动、气缸9杆向前伸,齿条8向前移动,带动齿轮7转动,齿轮7又带动凸轮B 6转动,导致凸轮B 6与凸轮A 5错位,使平移块10向前平移,平移块10端部挤压成型模具12,弹簧17被压缩,成型模具A 1201和成型模具B 1205 向外壳11中心加工钢管2方向挤伸,模孔A 1203和模孔B 1206相平齐,成型模具12不再挤压加工钢管2,出现直管段;直管段的管壁即加工钢管2的管壁;

如图3、图8和图9所示,伺服电机4启动,同时,当气缸9启动、气缸9杆向后缩,齿条8向后移动,带动齿轮7反方向转动,齿轮7又带动凸轮B 6反方向转动,导致凸轮B 6 与凸轮A5配合,使平移块10向后平移,平移块10端部不再挤压成型模具12,弹簧17恢复原状,成型模具A 1201和成型模具B 1205因为弹簧17的弹力向外扩,模孔A 1203和模孔B 1206错位,成型模具12挤压加工钢管2,加工钢管2挤压处开始出现螺旋段,波纹管开始成型;所述波纹管外径φ2为13.4mm。

如图1至图9所示,伺服电机4启动,通过伺服电机4传动轴带动外壳11和成型模具12旋转,同时,气缸9不断工作,气缸9杆不断伸缩,通过齿条8、齿轮7和凸轮B 6使平移块10不断向前或向后平移,使成型模具A 1201和成型模具B 1205不断向中心挤伸或向外扩,模孔A 1203和模孔B 1206不断地变为互相平齐或错位,使加工钢管2不断地不再被挤压出现直管段,或被挤压出现螺旋段、形成螺旋管18间隙,最终,使加工钢管2被加工成螺旋管18。

如图1、图3所示,伺服电机4启动,通过伺服电机4传动轴带动外壳11和成型模具12旋转时,转动速度为18HZ。

如图8、图9所示,螺旋段成型时,模孔A 1203的下缘高于加工钢管2的管壁,使模孔B 1206下缘处的加工钢管2的管壁向下凸起形成螺旋段,模孔B 1206的上缘低于加工钢管2的管壁,使模孔下的上缘处的加工钢管2的管壁向上凸起形成螺旋段,模孔B 1206的上缘与螺旋管18的外缘相平齐,模孔A 1203的下缘与螺旋管18的外缘相平齐。

以上所述的实施例,只是本发明较优选的实施方式,本领域的技术人员在本发明技术方案范围内进行的通常变化和替换都应包含在本发明的保护范围内。

- 一种螺旋管间隙加工设备

- 一种定量给料的螺旋管自动加工设备