金属基板的制造方法及通过该方法制造的金属基板

文献发布时间:2023-06-19 11:50:46

技术领域

本发明涉及利用经过阳极氧化处理的铝材料的金属基板的制造方法及通过该方法制造的金属基板,更具体地,涉及如下的金属基板的制造方法及通过该方法制造的金属基板:在将涂布有绝缘粘接剂层的铜箔附着到经过阳极氧化处理的铝时,不去除通过阳极氧化而形成于铝的表面的氧化膜层,而是在氧化膜层进一步形成涂层之后与铜箔接合,从而在保持耐电压性的同时提高与铜箔的绝缘粘接剂层之间的接合性。

背景技术

作为用于控制各种电子设备的印刷电路板,通常使用金属印刷电路板(MetalPrinted Circuit Board)。

在上述金属印刷电路板中,将传热性高的金属用作基底金属(Base Metal),因此具有即便供给大功率,也能够容易地散热,且可耐受外部的冲击的优点。

作为上述基底金属,使用镀铝钢板、电解镀锌钢板(EG:Electrolytic GalvanizedIron)、熔融镀锌钢板(GI:Galvanized Sheet Iron)、冷轧钢板(CR:Cold Rolled Iron)等,在上述基底金属的一个表面主要接合铜箔(Copper Foil)。

即,在基底金属压接铜箔并在压接的铜箔层形成电路图案,然后通过蚀刻而将电路图案之外的部分蚀刻而去除,由此可制造特定的印刷电路板。

在本说明书中,将在基底金属压接铜箔的部件称为“金属基板”,将在铜箔层形成电路图案的最终产品称为“金属印刷电路板”。

另一方面,在接合有铜箔的金属印刷电路板上,需要防止形成有电路的铜箔层的电流传递到具有导电性的基底金属。

因为如果在绝缘粘接剂层产生绝缘不良的情况,则在铜箔层的电路与基底金属之间可能会产生短路(Short)。

由此,在铜箔的一个表面形成绝缘粘接剂层之后,将该绝缘粘接剂层与基底金属接合,上述绝缘粘接剂层需要具备足够的绝缘性,以防止铜箔层的电流传递到基底金属。

另外,在完成金属基板的制造之后,需要通过耐电压检查,该耐电压检查对绝缘粘接剂层的绝缘性进行测试。

图1是概略性地示出通过以往的方式而制造金属基板的过程的图。

在以往的金属基板的制造方法中,首先在切割线上将基底金属10切割为片(Sheet)状。

并且,在铜箔30涂布绝缘粘接剂层20之后,切割成与基底金属10相同的大小。

接着,使形成于铜箔30的绝缘粘接剂层20朝向上述基底金属10,然后通过热压机(Hot Press)而将铜箔30与基底金属10压接。

最后,在未附着有铜箔30的基底金属10的一个表面(图1中的下表面)附着保护膜40,并切割为所需的大小,由此提供给印刷电路板制造企业。

作为附着到上述基底金属10的一个表面的保护膜40,主要使用PET(PolyethyleneTerephthalate:聚对苯二甲酸)膜。

之所以这样在基底金属10的一个表面附着保护膜40,是因为在基底金属接合铜箔的企业和在铜箔形成电路图案而最终制造印刷电路板的企业互不相同。

上述保护膜40在将金属基板移送到金属印刷电路板制造企业的期间防止基底金属10的损坏,特别地,在进行印刷电路板的蚀刻作业时,防止基底金属10被损坏。

这样制造的金属印刷电路板供给到电子部件制造企业。

但是,上述的以往的金属基板制造方法存在难以满足耐电压性的问题。

如图2所示,为了解决这样的问题,提出了将对铝进行阳极氧化(Anodizing)处理而形成氧化膜层的材料用作基底金属的方式。

上述的方式具有如下的优点:在对铝进行阳极氧化处理而在表面形成氧化膜层50并将此压接到铜箔30,从而能够提高耐电压性。

未经过阳极氧化处理的铝材料的耐电压为50V以下,但如果进行1~5μm厚度的阳极氧化处理,则耐电压成为约200~300V。

即,当使用经过阳极氧化处理的铝时,可大大提高金属基板的耐电压性。

但是,上述的方式存在如下问题:通过阳极氧化处理而形成于铝的氧化膜层50与铜箔30的绝缘粘接剂层20之间的接合性下降。

即,存在金属基底10的氧化膜层50与铜箔10的绝缘粘接剂层20不能牢固地接合的问题。

为了解决这样的问题,如图2所图示,需要将与铜箔30接合的基底金属10的氧化膜层50去除之后再将铜箔30和基底金属10压接。

图2的虚线部分表示通过上述的方式而去除了氧化膜的氧化膜去除层50'。

即,在将阳极氧化的铝用作金属基底的情况下,需要经过如下的过程:用保护膜将未与铜箔30接合的表面的氧化膜层50(图2中的下表面)掩盖(Masking),然后通过碱腐蚀及刷洗作业而去除氧化膜层50,然后进行水洗及酸洗处理而进行中和。

由此,随着作业工序追加,导致制造成本上升,生产性下降。

另外,上述的方式的情况下,与铜箔30接合的氧化膜层50被去除,因此导致金属基板的主要特性即耐电压性下降。

现有技术文献

专利文献

专利文献1:韩国公开专利第10-2011-0138561号(2011.12.28.公开)

专利文献2:韩国公开专利第10-2011-0015098号(2011.2.15.公开)

发明内容

发明要解决的课题

本发明是为了解决上述的以往技术的问题而研发的,本发明的目的在于将经过阳极氧化处理的铝材料用作基底金属,防止通过阳极氧化处理而提高的耐电压性下降,并提高附着性。

本发明的另一目的在于,在不去除通过阳极氧化处理而形成的氧化膜层的情况下,能够将基底金属和铜箔牢固地接合。

本发明的又一目的在于,在进行金属基板的搬运及印刷电路板的蚀刻作业时,防止基底金属被损坏。

用于解决课题的手段

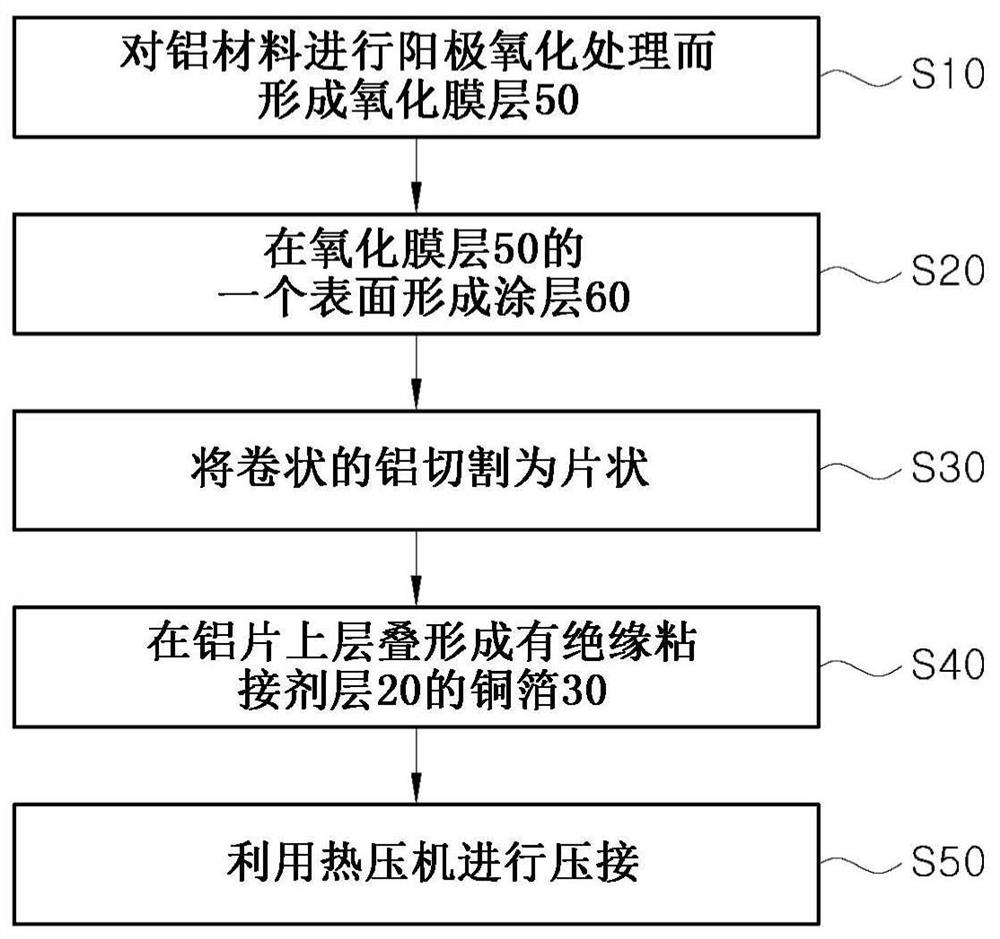

为了达到上述目的,本发明为将基底金属与铜箔压接而制造金属基板的方法,其特征在于,包括:(a)对铝材料进行阳极氧化处理而在两个表面形成氧化膜层的步骤(S10);(b)在用于与铜箔接合的铝的一个表面的氧化膜层的上表面形成涂层的步骤(S20);(c)将形成有涂层的铝切割为片状的步骤(S30);(d)将形成有绝缘粘接剂层的铜箔层叠到铝片的步骤(S40);及(e)利用热压机(Hot Press)而将铜箔与基底金属压接的步骤(S50)。

另外,在上述S10步骤中,上述氧化膜层形成为1~5μm的厚度。

另外,在上述S20步骤中,形成上述涂层的涂料由3~10重量%的氨基甲酸酯丙烯酸低聚物、3~10重量%的六氟锆酸盐、3~10重量%的乙氧基硅烷、2~5重量%的碳酸亚锰、2~5重量%的磷酸以及剩余量的水组成。

另外,在用于与铜箔接合的氧化膜层的表面上形成的涂层的涂敷量为10~500mg/㎡。

另外,形成于氧化膜层的一个表面上的涂层通过辊涂而形成或通过喷涂而形成。

发明效果

根据本发明,将对铝进行了阳极氧化处理的材料用作基底金属,从而在通过阳极氧化而形成的氧化膜层上进一步形成涂层之后与铜箔接合。

由此,具有如下效果:保持通过阳极氧化处理而提高的耐电压性,能够提高与铜箔的接合性。

即,具有如下效果:将铝用作基底金属,并且能够确保耐电压性和接合性。

特别地,具有如下效果:在将经过阳极氧化处理的铝用作基底金属的同时能够提高与铜箔之间的接合性。

另外,无需去除与铜箔的绝缘粘接剂层接合的氧化膜层的工序,因此能够减少作业量,减少制造成本,提高生产性。

另外,具有如下效果:在基底金属的表面形成有氧化膜层,因此在进行金属基板的搬运及印刷电路板的蚀刻作业时,能够防止基底金属被损坏。

附图说明

图1是概略性地示出通过以往的方式而制造金属基板的过程的图。

图2是概略性地示出通过以往的方式而利用经过阳极氧化处理的铝来制造金属基板的过程的图。

图3及图4是概略性地示出根据本发明而利用经过阳极氧化处理的铝来制造金属基板的过程的图。

附图标记说明

10:基底金属(Base Metal)

20:绝缘粘接剂层

30:铜箔(Copper Foil)

40:保护膜

50:氧化膜层

50':氧化膜去除层

60:涂层

具体实施方式

下面,参照附图,对本发明的金属基板制造方法的优选的实施例进行说明。

如图3及图4所图示,本发明的金属基板制造方法为在将基底金属和铜箔压接来制造金属基板的方法,包括:(a)对铝材料进行阳极氧化处理而在两个表面形成氧化膜层50的步骤(S10);(b)在用于与铜箔30接合的铝的一个表面的氧化膜层50的上表面形成涂层60的步骤(S20);(c)将形成有涂层60的铝切割为片状的步骤(S30);(d)将形成有绝缘粘接剂层20的铜箔30层叠到铝片的步骤(S40);(e)利用热压机(Hot Press)而将铜箔30与基底金属10压接的步骤(S50)。

即,本发明对铝材料进行阳极氧化处理而用作基底金属,并不去除通过阳极氧化处理而形成的氧化膜层50,而是在此进一步形成新的涂层60,然后与在一个表面形成有绝缘粘接剂层20的铜箔30压接而制造金属基板。

通过上述阳极氧化处理而形成于铝基底金属的氧化膜层50的厚度优选为2~5μm。

当上述氧化膜层50的厚度超过5μm时,在与铜箔30的压接时发生不良情况的可能性较高。

另外,当上述氧化膜层50的厚度小于2μm时,附着性下降,由此在与铜箔30接合时,可能发生绝缘层的剥离,由此未与铜箔30接合的基底金属的一个表面在搬运过程中可能被损坏。

并且,本发明在与铜箔30接合的基底金属10的氧化膜层50的上表面还形成有涂层60。

关于形成上述涂层60的涂料,以全部组合物为基准,包括3~10重量%的氨基甲酸酯丙烯酸低聚物(Urethane Acrylic Acid Oligomer)、3~10重量%的六氟锆酸盐(Hexafluorozirconate)、3~10重量%的乙氧基硅烷(Ethoxysilane)、2~5重量%的碳酸亚锰(Manganese(II)carbonate)、2~5重量%的磷酸、以及剩余量的水。

上述氨基甲酸酯丙烯酸低聚物和六氟锆酸盐起到增强涂膜成分之间的交联作用及耐药性的作用。

当上述氨基甲酸酯丙烯酸低聚物和六氟锆酸盐的含量分别超过10重量%时,与含量增加相比,效果不上升,因此经济性差。

另外,当上述含量分别小于3重量%时,氧化膜层50与绝缘粘接剂层20之间的紧贴性显著下降,也难以期待耐药性。

上述乙氧基硅烷在作为有机物的绝缘粘接剂层20与作为无机物的基底金属10之间可实现彼此牢固的结合,起到提高涂膜的紧贴性的作用。

当上述乙氧基硅烷的含量超过10重量%时,与含量增加相比,其效果不大,当上述乙氧基硅烷的含量小于3重量%时,基底金属10的氧化膜层50与绝缘粘接剂层20之间的紧贴性下降。

上述碳酸亚锰和磷酸起到增强紧贴性、加工性、耐蚀性的作用。

当上述碳酸亚锰和磷酸的含量分别超过5重量%时,与含量增加相比,其效果不大,当上述碳酸亚锰和磷酸的含量小于2重量%时,难以确保紧贴性、加工性、耐蚀性等物性。

另外,形成于与铜箔30接合的氧化膜层50的涂层60的涂敷量优选为10~500mg/㎡。

当上述涂层60的涂敷量超过500mg/㎡时,发生绝缘层的剥离的可能性较高,当上述涂层60的涂敷量小于10mg/㎡时,铜箔30的绝缘粘接剂层20与基底金属10的氧化膜层50之间的附着力下降。

另外,形成于基底金属10的氧化膜层50的一个表面的涂层60优选在彩涂生产线(Color Coating Line)上以卷材到卷材(Coil to Coil)的方式被涂敷。

即,上述涂层60优选在将铝卷绕为卷状的状态下通过辊涂(Roll Coating)而形成。

通过上述的方式,能够在基底金属10的氧化膜层50上简单地形成涂层60。

另一方面,上述涂层60可利用喷涂(Spray Coating)或刷子而形成。

接着,参照图4,对本发明的制造金属基板的过程进行说明。

首先,对以卷材状态卷绕的铝材料进行阳极氧化(Anodizing)处理而在两个表面形成氧化膜层50(S10)。

上述阳极氧化处理是指,在电解液中将金属作为阳极并将惰性金属作为阴极而通电来对金属表面进行镀覆的处理。

上述阳极氧化处理为公知技术,因此省略对此的详细的说明。

接着,在用于与铜箔30接合的基底金属10的氧化膜层50的一个表面使用本发明的涂料而形成涂层60(S20)。

接着,将形成有涂层60的铝切割为片(Sheet)状(S30),在上述铝片上层叠形成有绝缘粘接剂层20的铜箔30(S40),然后通过热压机而进行压接(S50)。

将这样制造的金属基板搬运到印刷电路板制造企业,当在铜箔形成印刷图案时,最终完成金属印刷电路板的制造。

当将经过阳极氧化处理的铝用作基底金属时,具有如下优点:通过由阳极氧化而形成的氧化膜层,耐电压性得到显著提高。

但是,存在基底金属10的氧化膜层50与铜箔30的绝缘粘接剂层20之间的附着力下降的问题。

由此,在将经过阳极氧化处理的铝用作基底金属的情况下,如图2所图示,需要在将与铜箔30接合的基底金属10的氧化膜层50去除之后与铜箔30进行接合。

即,需要通过保护膜来将不与铜箔接合的氧化膜层50(图2中下侧的氧化膜层)掩盖(Masking),并通过碱腐蚀及刷洗作业来将上表面的氧化膜层去除(参照附图标记50'),然后在进行水洗及酸洗处理之后与铜箔30压接。

由此,存在制造成本上升且生产性下降的问题。

与此相比,本发明不去除通过阳极氧化处理而形成的氧化膜层50,而是在其上使用本发明的涂料而进一步形成涂层60之后与铜箔30压接。

即,本发明的涂料起到提高基底金属10的氧化膜层50与铜箔30的绝缘粘接剂层20的接合性的作用。

由此,将金属基板的制造工序简单化,由此能够减少制造成本,提高生产性。

另外,本发明在不去除基底金属10的氧化膜层50的情况下与铜箔30压接,因此能够防止通过阳极氧化处理而提高的基底金属10的耐电压性下降。

即,当使用本发明的涂料而形成涂层60时,在保持原来的耐电压性的同时提高与铜箔30之间的接合性。

另外,能够由通过阳极氧化处理而形成的氧化膜层50来保护基底金属10。

以上,对本发明的优选的实施例进行了例示性的说明,但本发明的范围不限于上述的特定实施例。本领域的技术人员在不脱离本发明的技术思想的范围内可进行各种变更及修改。

- 金属芯基板、金属芯基板的制造方法、以及在所述金属芯基板和所述金属芯基板的制造方法中使用的芯板

- 带金属膜的基板的制造方法、带金属膜的基板、金属图形材料的制造方法以及金属图形材料