集成电路结构及其形成方法

文献发布时间:2023-06-19 11:52:33

技术领域

本揭露是关于一种用于集成电路结构的钝化层,特别是关于一种用于集成电路结构的钝化层的形成方法。

背景技术

为降低金属线的电阻,将超厚金属(Ultra-Thick Metal;超厚金属)线形成于集成电路中。在降低的电阻的情况下,集成电路元件诸如感应器的效能可经改良以满足某些效能需求电路诸如混合信号电路、模拟电路及射频(radio frequency;RF)电路。超厚金属线可以钝化层覆盖。

发明内容

于一些实施方式中,用于集成电路结构的钝化层的形成方法包含将金属线形成在互连结构上,凸块下金属互连结构形成在晶体管上方;使用不具有射频偏压功率的第一高密度电浆化学气相沉积(high density plasma chemical vapor deposition;HDPVCD)制程将衬垫层沉积在金属线上;使用具有射频偏压功率的第二高密度电浆化学气相沉积制程将第一钝化层沉积在衬垫层上;以及使用具有射频偏压功率的第三高密度电浆化学气相沉积制程沉积与第一钝化层的上表面接触的第二钝化层。

于一些实施方式中,用于集成电路结构的钝化层的形成方法包含将金属线形成在互连结构上,凸块下金属互连结构形成在晶体管上方;沉积与金属线接触的衬里氧化物层;形成与衬垫层的上表面接触的钝化氧化物结构,其衬垫层为比钝化氧化物结构中的任何位置更多孔的;以及形成与钝化氧化物结构的上表面接触的保护氮化物层。

于一些实施方式中,集成电路结构包含互连结构、金属线、衬垫层、钝化结构,及氮化物层。互连结构在晶体管上。金属线沿着互连结构的上表面延伸。衬垫层在金属线上。钝化结构在衬里上。氮化物层在钝化结构上,其中钝化结构在无界面的情况下自衬垫层连续地延伸至氮化物层。

附图说明

当与附图一起阅读时自以下详细描述更好地理解本揭示案的态样。应注意,根据行业中的标准实践,各种特征未按比例绘制。实际上,可出于论述的清晰性而任意地增加或减少各种特征的尺寸。

图1A及图1B为根据本揭示案的一些实施方式的用于制造具有钝化层的集成电路(integrated circuit;IC)结构的方法的流程图;

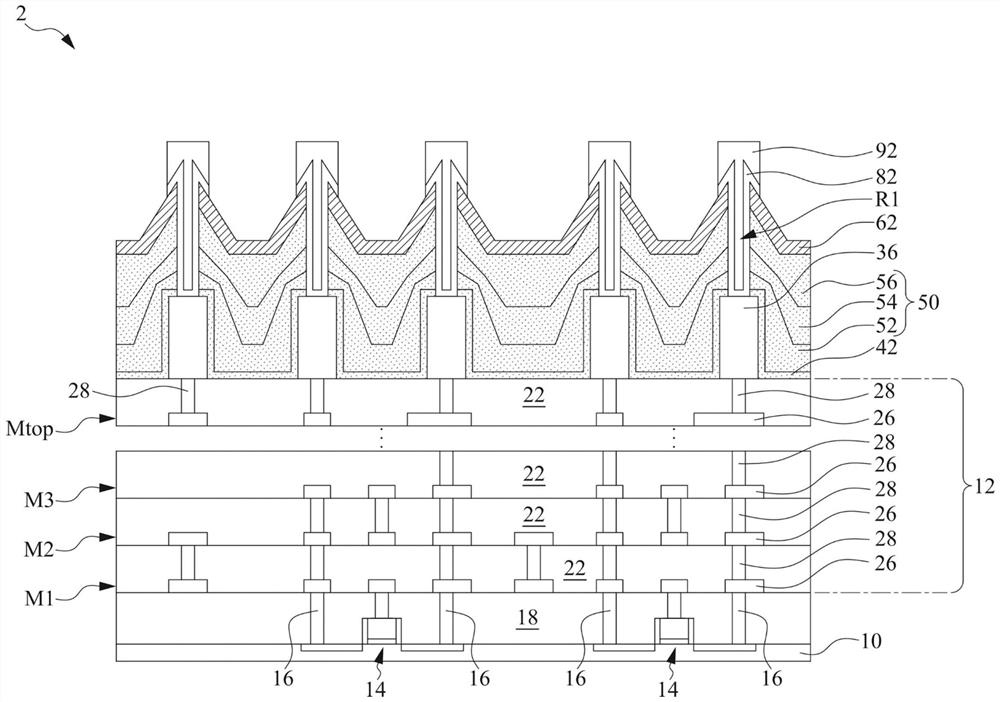

图2至图13为根据本揭示案的一些实施方式的在各种级段处的制造具有钝化层的集成电路结构的方法的横截面图;

图14及图15为根据本揭示案的一些实施方式的在各种级段处的制造具有钝化层的集成电路结构的方法的横截面图;

图16至图18为根据本揭示案的一些实施方式的在各种级段处的制造具有钝化层的集成电路结构的方法的横截面图;

图19为根据本揭示案的一些实施方式的高密度电浆化学气相沉积(high densityplasma chemical vapor deposition;HDPCVD)系统的简图;

图20为根据本揭示案的一些实施方式的具有装配在上面的多个单晶圆处理腔室的群集工具的简图;

图21为用于描述基材处置单元之中的前开式晶圆舱(Front Opening UnifiedPod;FOUP)系统的自动移送方法的生产场所的透视图的简图。

【符号说明】

E1、E2:界面

M1~Mtop:金属层

P1、P2、P3、P4:高密度电浆化学气相沉积制程

P5:电浆增强化学气相沉积制程

P6:平面化制程

K1、K2、K3、K4、T1、T2、T3、T4、T5、T6、T7、T8:厚度

R1:凹部

S1:水平上表面

S101~S115:方块

1~5:处理系统

2:晶圆

6:高密度电浆化学气相沉积系统/处理系统

10:基材

12:互连结构

14:半导体元件

16:接点插头

18:层间介电质层

22:金属间介电质层

26:金属线

28:导电柱

36:超厚金属线

38:制程腔室

40:真空系统

42:衬垫层

44:偏压电浆系统

46:气体分配系统

48:远端微波产生电浆清洁系统

50:钝化结构

52:第一钝化层

54:第二钝化层

56:第三钝化层

58:加热器板

60:冷板

62:保护层

64:基底部分

66:基材接收部分

68:晶圆卡盘/静电卡盘

70:节流主体

72:双刀片节流阀/硬遮罩层

74:闸阀/光阻剂层

76:涡轮分子泵

78:顶部线圈

80:侧线圈

82:凸块下金属层

86:射频偏压产生器

88:偏压匹配网络

89、90:匹配网络

92:导电柱凸块

94:气体环

95:插入/移除开口

96:顶部喷嘴

98:顶部排气口

100:方法

100a、100b、100c、100d、100e:气源

102:晶圆

106、108:气体喷嘴

112、112a、112b:阀

114:前级真空管线

120a、120b、120c、102a、102b、102c、102d、102e:流动控制器

124:远端微波产生器

126:反应器空腔

128:清洁气体进料端口

130:施用器管

132:系统控制器

134:处理器

136:记忆体

142:源电浆系统

150:钝化结构

152:第一钝化层

154:第二钝化层

156:第三钝化层

162:主体构件/保护层

182:顶部射频源产生器

182:凸块下金属层

184:侧射频源产生器

192:气体分配线路/导电柱

200:集成电路结构

202:晶圆

236:超厚金属线

242:衬垫层

250:钝化结构

252:第一钝化层

254:第二钝化层

256:第三钝化层

262:保护层

282:凸块下金属层

292:导电柱

300:多腔室处理系统

332、334:负载锁定腔室

336:晶圆传送腔室

350:圆顶

352:电浆处理区域

413:负载端口

414:负载端口门

419:架空升降移送区段

420:升降机构

421:处置单元

430:前开式晶圆舱系统

522:上斜向小面

524:下斜向小面

542:上斜向小面

544:下斜向小面

554:基材

556:基材支撑构件

具体实施方式

以下揭示内容提供用于实行所提供主题的不同特征的许多不同实施方式,或实例。以下描述组件及布置的特定实例以简化本揭示案。当然,这些仅为实例且不欲为限制。例如,以下描述中的第二特征上方或上的第一特征的形成可包含其中第一特征及第二特征是直接接触地形成的实施方式,且可亦包含其中额外特征可形成在第一特征与第二特征之间,使得第一特征及第二特征可不直接接触的实施方式。另外,本揭示案可在各种实例中重复元件符号及/或字母。此重复是用于简单性及清晰性的目的,且实质上并不规定所论述的各种实施方式及/或组态之间的关系。

此外,空间相对术语,诸如“下方”、“以下”、“下”、“上方”、“上”等等,可在本文中使用于便于描述,以描述一个元件或特征与如图中所例示的另一元件(多个)或特征(多个)的关系。除图中所描绘的定向之外,空间相对术语意欲涵盖使用或操作中的元件的不同定向。设备可以其他方式定向(旋转90度或以其他定向),且同样可据此解释本文中所使用的空间相对术语。

图1A及图1B为根据本揭示案的一些实施方式的用于制造具有钝化层的集成电路结构的方法的流程图。方法100包含整个制造制程的相关部分。额外操作可提供在方法100之前、期间,及之后,且所描述的一些操作可针对方法的额外实施方式加以替换、消除、修改、来回移动或重新定位。此项技术中的一般技术者可认识到半导体制造制程的其他实例可受益于本揭示案的态样。方法100为一实例,且除权利要求书中明确地叙述的以外,不欲限制本揭示案。

以下结合图2至图13描述方法100,其中集成电路结构200是通过使用方法100制造。图2至图13为根据本揭示案的一些实施方式的在各种级段处的用于制造具有钝化层的晶圆2(前述晶圆亦可称为基材)的方法的横截面图。方法100始于方块S101,其中提供上面具有金属化层的晶圆的半导体基材,其中金属化层包含最顶金属化层。参考图2,晶圆2包含基材10。在一些实施方式中,基材10为半导体基材,诸如硅基材,但是凸块下金属基材可包含其他半导体材料,诸如硅锗、碳化硅、砷化镓等等。使用晶体管象征的半导体元件14可经形成在基材10的表面处。在替代性实施方式中,基材10为介电质基材,且无主动元件形成在介电质基材上,但是可形成被动元件诸如电容器、感应器、电阻器等等。接点插头16形成于层间介电质(inter-layer dielectric;ILD)层18中,且可电气地耦合至元件14(例如耦合至晶体管的源极区/漏极区及栅电极)。

互连结构12形成于层间介电质层18上,凸块下金属互连结构包含其中的金属线26及导电柱28(也可称之为通孔或穿孔)且电气地耦合至半导体元件14。金属线26及导电柱28可由大体上纯铜(例如,其中铜的重量百分比大于约90%,或大于约95%)或铜合金形成,且可使用单个及/或双重镶嵌制程形成。在一些实施方式中,金属线26及导电柱28可为大体上无铝的。互连结构12包含多个金属层,亦即M1、M2、M3...Mtop,其中金属层M1为紧接在层间介电质层18上方的金属层,而金属层Mtop为紧接在随后形成的超厚金属线36下方的顶部金属层,如图3中所示。贯穿描述,术语“金属层”是指相同层中的金属线的集合。金属层M1至金属层Mtop形成于金属间介电质(inter-metal dielectric IMD)层22中,凸块下金属金属间介电质层可由诸如非掺杂硅酸盐玻璃(Un-doped Silicate Glass;USG)、氟化硅酸盐玻璃(Fluorinated Silicate Glass;FSG)、低k介电质材料等等的氧化物形成。低k介电质材料可具有低于3.8的k值,但金属间介电质层22的介电质材料亦可接近于3.8。在一些实施方式中,低k介电质材料的k值低于约3.0,且可低于约2.5。

在以下论述的实施方式中,顶部金属层Mtop可为金属层M6,凸块下金属层为层间介电质层18上方的第六金属层,但在其他实施方式中,高于或低于M6的金属层可为金属层Mtop。此外,在示范性实施方式中,金属层M1可具有介于约2.0千埃

返回至图1A,方法100然后前进至方块S102,其中超厚金属(ultra-thick metal;超厚金属)接线形成于最顶金属化层上,其中超厚金属线通过缝隙分离。参考图3,超厚金属线36可由铝、铝铜等等形成,但亦可使用或添加其他材料诸如铜、钨、镍、钯等等。超厚金属线36的厚度T1可显著地大于金属层Mtop的厚度T2。在一些实施方式中,通过实例且非限制的方式,比T1/T2大于约5。通过实例且非限制的方式,比T1/T2亦可在约6与约14之间。通过实例且非限制的方式,超厚金属线36的厚度T1大于约

返回至图1A,方法100然后前进至方块S103,其中沉积衬里以保形地覆盖超厚金属线。参考图4,衬垫层42保形地形成在超厚金属线36上且覆盖超厚金属线36的上表面及侧壁。在一些实施方式中,衬垫层42与超厚金属线36的上表面及侧壁接触。此外,衬垫层42延伸至相邻超厚金属线36之间的空间中,且与金属间介电质层22的上表面接触。衬垫层42的形成方法包含合适的沉积方法诸如高密度电浆(high-density plasma;HDP)化学气相沉积(chemical vapor deposition;CVD)制程P1,但亦可使用其他适用的沉积方法。

图19例示根据本揭示案的一些实施方式的能够执行高密度电浆化学气相沉积(high density plasma chemical vapor deposition;HDPVCD)制程P1的示例性HDP工具。在一些实施方式中,将射频(radio frequency;RF)功率施加至图19中所示的顶部线圈78以形成高密度电浆。此电浆在沉积之前预加热晶圆2。在此步骤期间,热可任择地以晶圆支撑件中的加热器或以基座施加至晶圆2的背侧,凸块下金属基座自电浆或外部热源诸如热灯吸收热,且将凸块下金属热传递至晶圆2。

参考图4及图19,本揭示案的方法可用来将介电质层沉积在定位于图19中所示的高密度电浆化学气相沉积系统6中的晶圆2的基材10上。晶圆2靠近于电浆处理区域352而定位于制程腔室38中。将惰性气体诸如氩气流动至制程腔室38中。在惰性气体经引入制程腔室38中之后,电浆经触发。然后,将沉积气体引入制程腔室38中。沉积气体由例如诸如硅烷气体SiH

在沉积期间,高密度电浆化学气相沉积制程P1的氩的流动速率例如在40-120sccm的范围内。高密度电浆化学气相沉积制程P1的硅烷气体的流动速率例如在40-120sccm的范围内,且高密度电浆化学气相沉积制程P1的氧气是以例如在80-250sccm的范围内的流动速率流入制程腔室38中。通过实例且非限制的方式,电浆是通过以介于约1.8MHz与约2.2MHz之间的频率及介于约12W/cm

在一些实施方式中,衬垫层42是由介电质材料(多种)形成。在一些实施方式中,衬垫层42包含氧化硅,但可使用其他类型的氧化物材料及氮化物材料。衬垫层42亦可由除氧化物及/或氮化物之外的材料形成,且可为均质层或复合层,凸块下金属复合层包含由不同材料形成的子层。在一些实施方式中,衬垫层42的厚度在自约

如图19中所例示,高密度电浆化学气相沉积系统6包含例如制程腔室38、真空系统40、源电浆系统142、偏压电浆系统44、气体分配系统46,及远端微波产生电浆清洁系统48。制程腔室38的上部分包含圆顶350,凸块下金属圆顶是由介电质材料诸如氧化铝或氮化铝制成。圆顶350可为电浆处理区域352的上边界。电浆处理区域352在底部上通过基材554的上表面及基材支撑构件556限制。

加热器板58及冷板60超过且热耦合至圆顶350。加热器板58及冷板60允许将圆顶温度控制在所要的温度范围的约±10℃内。此允许最佳化用于各种制程的圆顶温度。

制程腔室38的下部分包含主体构件162,凸块下金属主体构件将制程腔室接合至真空系统。基材支撑构件556的基底部分64装配在主体构件162上,且与主体构件162形成连续内表面。基材经由制程腔室38的侧中的插入/移除开口95通过机器人刀片(未示出)传递至制程腔室38中且传递出制程腔室38。马达(未示出)升起且降低升举销板(未示出),凸块下金属升举销板升起且降低升举销(未示出),多个升举销升起且降低晶圆。在传递至制程腔室38中后,基材经装载至升起的升举销中,且然后降低至基材支撑构件556的基材接收部分66。基材接收部分66包含静电卡盘68,凸块下金属静电卡盘在基材处理期间将基材紧固至基材支撑构件556。

真空系统40包含节流主体70,凸块下金属节流主体容置双刀片节流阀72且附接至闸阀74及涡轮分子泵76。应注意,节流主体70对气体流动提供最小障碍,且允许对称泵送。闸阀74可将泵76与节流主体70隔离,且当节流阀72完全打开时,亦可通过限制排气流动量来控制制程腔室压力。节流阀72、闸阀74及涡轮分子泵76的布置允许对自约1毫托至100毫托的制程腔室压力的精确及稳定控制。

源电浆系统142包含顶部线圈78及侧线圈80,凸块下金属顶部线圈及凸块下金属侧线圈装配在圆顶350上。对称接地屏蔽(未示出)降低线圈之间的电气耦合。顶部线圈78通过顶部射频源产生器182供电,而侧线圈80通过侧射频源产生器184供电,从而允许用于每个线圈的独立功率位准及操作频率。此双线圈系统允许对制程腔室38中的径向离子密度的控制,借此改良电浆均匀性。侧线圈80及顶部线圈78感应地将能量耦合至腔室38中。在一些实施方式中,顶部射频源产生器182以标称约2MHz提供高达约2500W的射频功率,且侧射频源产生器184以标称约2MHz提供高达约5000W的射频功率。顶部射频产生器及侧射频产生器的操作频率可相对于标称操作频率偏移(例如,分别偏移约1.7MHz至约1.9MHz及约1.9MHz至约2.1MHz)以改良电浆产生效率。

射频产生器182及184包含数字控制的合成器且在自约1.7MHz至约2.1MHz的频率范围内操作。每个产生器包含射频控制电路(未示出),凸块下金属射频控制电路量测自制程腔室及线圈回至产生器的反射功率,且调整操作频率以获得最低反射功率,如由此项技术中的一般技术者所理解。射频产生器可经设计以操作至具有约50Ω的特性阻抗的负载中。射频功率可是自具有相较于产生器的不同特性阻抗的负载反射。此可降低传递至负载的功率。另外,自负载反射回至产生器的功率可过载且损坏产生器。因为电浆的阻抗范围可自小于约5Ω至超过约900Ω,取决于电浆离子密度及其他因素,且因为反射功率可随频率而变,所以根据反射功率调整产生器频率增加自射频产生器传递至电浆的功率且保护产生器。降低反射功率且改良效率的另一方式使用匹配网络。

匹配网络89及90分别使产生器182及184的输出阻抗与线圈78及80匹配。在负载改变时,射频控制电路可通过改变匹配网络内的电容器的值以使产生器匹配至负载来调谐两者匹配网络。当自负载反射回至产生器的功率超过一定限制时,射频控制电路可调谐匹配网络。用以提供恒定匹配且有效地使射频控制电路不能调谐匹配网络的一个方式将反射功率限制设定成超过反射功率的任何预期值。此可通过保持匹配网络恒定在其最近条件处来帮助使电浆在一些条件下稳定。

偏压电浆系统44包含射频偏压产生器86及偏压匹配网络88。偏压电浆系统44将基材接收部分66电容性地耦合至主体构件162,凸块下金属基材接收部分及凸块下金属主体构件充当互补电极。偏压电浆系统44用来增强通过源电浆系统142创造的电浆物种至基材的表面的运输。在一些实施方式中,射频偏压产生器86以约10MHz至约15MHz提供高达5000W的射频功率。

其他措施亦可帮助使电浆稳定。例如,射频控制电路可用来决定输送至负载(电浆)的功率且可增加或减少产生器输出功率以在层的沉积期间保持输送功率大体上恒定。

气体分配系统46包含多个气源100a、100b、100c、100d及100e。在一些实施方式中,前面提到的气源分别包含硅烷、分子氧、氟化硅及氩。气体分配系统46经由气体分配线路192(其中一些经示出)将气体自若干源提供至用于处理基材的制程腔室。气体是通过气体环94、顶部喷嘴96及顶部排气口98引入制程腔室38中。具体而言,气源100a及100d分别经由流动控制器120a及120c以及气体分配线路192将气体提供至顶部喷嘴96。来自气源100b的气体是经由流动控制器120b提供至气体排气口98。顶部喷嘴96及顶部排气口98允许对气体的顶部流动及侧流动的独立控制,此改良膜均匀性且允许膜的沉积及掺杂参数的精细调整。顶部排气口98为围绕顶部喷嘴96的环形开口,气体可通过凸块下金属顶部喷嘴自气体分配系统流动至制程腔室中。

气体是经由流动控制器102a、102b、102c、102d及102e以及气体分配线路192自前面提到的气源中的每一个提供至气体环94。气体环94具有多个气体喷嘴106及108(其中两个经展示),凸块下金属多个气体喷嘴在基材上提供均匀的气体流动。可通过改变气体环94来改变喷嘴长度及喷嘴角度。此允许裁适用于单独制程腔室内的具体制程的均匀性分布及气体利用效率。在一特定实施方式中,气体环94具有总共二十四个气体喷嘴,十二个第一气体喷嘴108及十二个第二气体喷嘴106。在一些实施方式中,气体喷嘴108(其中一个经展示)与第二气体喷嘴106共面,且比多个第二气体喷嘴短。

在一些实施方式中,可使用易燃、有毒或腐蚀性气体。在这些情况下,可希望消除在沉积之后剩余在气体分配线路中的气体。例如,此可使用诸如阀112的三通阀来将制程腔室38与分配线路192隔离,且使分配线路192排气以使前级真空管线114成真空加以实现。如图19中所示,可将其他类似的阀诸如阀112a及112b并入其他气体分配线路上。此类三通阀可经置放成如实际一般接近于制程腔室38,以最小化未排气的气体分配线路的体积(介于三通阀与制程腔室之间)。另外,双向(开关)阀(未示出)可经置放在质流控制器(mass flowcontroller;MFC)与制程腔室之间或在气源与MFC之间。

远端微波产生电浆清洁系统48经提供来周期性地清洁来自制程腔室组件的沉积残留物。清洁系统包含远端微波产生器124,凸块下金属远端微波产生器自反应器空腔126中的清洁气源100e诸如氟、三氟化氮或等效物创造电浆。由此电浆产生的反应性物种经由施用器管130通过清洁气体进料端口128转运至制程腔室38。用来含有清洁电浆的材料(例如,空腔126及施用器管130)应为耐受电浆攻击的。反应器空腔126与进料端口128之间的距离保持为如实际一般短,因为合意的电浆物种的浓度可随距反应器空腔126的距离下降。在远端空腔中产生清洁电浆允许有效微波产生器的使用,且不使制程腔室组件经受可存在于原位电浆中的辉光放电的温度、辐射或轰击。在清洁制程或其他制程期间,闸阀74可经关闭以将涡轮分子真空泵76与制程腔室隔离。在此组态中,前级真空管线114提供通过远端真空泵产生的制程真空,多个远端真空泵可为机械真空泵。以闸阀将涡轮分子泵与制程腔室隔离保护涡轮分子泵免受腐蚀性化合物或由制程腔室清洁或其他制程产生的其他可能有害效应。

系统控制器132调节高密度电浆化学气相沉积系统6的操作,且包含与凸块下金属系统控制器电气通讯的处理器134以调节凸块下金属系统控制器的操作。在一些实施方式中,处理器134为单板计算机(single-board computer;SBC)的部分,凸块下金属单板计算机包含模拟及数字输入/输出板、界面板及步进马达控制器板。高密度电浆化学气相沉积系统6的各种组件符合Versa Modular European(VME)标准,凸块下金属标准可为板、卡片机架,以及连接器类型及尺寸。VME标准亦可为如具有16位元数据总线及24位元地址总线的总线结构。处理器134执行系统控制软件,凸块下金属系统控制软件为储存在记忆体136中的计算机程序,凸块下金属记忆体电子地耦合至处理器134。可使用任何类型的记忆体元件,诸如硬盘驱动机、软盘驱动机、插卡框架或其组合。

返回至图1A,方法100然后前进至方块S104,其中通过执行高密度电浆化学气相沉积制程沉积第一钝化层,以覆盖衬里且部分地填充超厚金属线之间的缝隙。参考图5,第一钝化层52可通过图5中所示的高密度电浆化学气相沉积制程P2沉积在衬垫层42上。值得注意的是,高密度电浆化学气相沉积制程P2可使用非零偏压功率来增加沉积钝化材料上的向下电浆闪击,因为衬垫层42可保护超厚金属线36免受由电浆闪击引起的损坏。

参考图5及图19两者,将惰性气体诸如氩气流动至制程腔室38中。在惰性气体经引入制程腔室38中之后,电浆经触发。然后,将沉积气体引入制程腔室38中。沉积气体由例如诸如硅烷气体SiH

在高密度电浆化学气相沉积制程P2期间,通过实例且非限制的方式,通过以介于约1.8MHz与约2.2MHz之间的频率及介于约12W/cm

非零偏压功率允许高密度电浆化学气相沉积制程P2同时执行沉积及溅射蚀刻。高密度电浆化学气相沉积制程P2中的溅射蚀刻与无溅射蚀刻发生在高密度电浆化学气相沉积制程中的状况相比可抑制形成于所得钝化层52上的悬伸,此继而改良一或多个随后高密度电浆化学气相沉积制程(例如,高密度电浆化学气相沉积制程P3及P4)的缝隙填充窗口。高密度电浆化学气相沉积制程P2中的溅射蚀刻可导致形成于第一钝化层52上的下斜向小面524及上斜向小面522,其中下斜向小面524具有相较于上斜向小面522的较陡斜坡。斜向小面522及524经形成,使得第一钝化层52随着其延伸远离下层互连结构12而变窄,因而改良一或多个随后高密度电浆化学气相沉积制程的缝隙填充窗口。

在一些实施方式中,第一钝化层52是由大体上与衬垫层42相同的材料制成。例如,第一钝化层52及衬垫层42两者是由氧化硅(SiO

高密度电浆化学气相沉积制程P2的非零射频偏压功率使电浆内的离子相对于晶圆的表面上下移动。请相信,晶圆支撑结构充当电容性耦合结构的一个板材,而基材上方的导电电浆提供互补电极。在同时沉积/溅射制程中,增加射频偏压功率通常增加水平表面上的溅射蚀刻速率,且因此降低净沉积速率。

电浆密度涉及每单位体积电浆的电浆物种数,其被视为主要随射频电源而变。在限制内,较高的电浆密度提供用于溅射蚀刻的较多电浆物种。射频偏压功率创造正交于基材的表面的电场,凸块下金属电场可使电浆离子加速至基材的表面中且远离基材的表面。离子通过实体地轰击表面来溅射蚀刻基材的表面。发现表面的蚀刻速率对射频偏压功率的变化比对射频电源的变化更敏感。例如,当增加或降低射频偏压功率时,射频偏压功率位准的约10%变化使溅射蚀刻速率改变约10%。射频电源位准的约10%变化使溅射蚀刻速率改变小于约5%。溅射蚀刻速率是在水平晶圆表面上加以量测。

当使用沉积/溅射技术沉积钝化层52是的考虑为维持合适的沉积与溅射(D/S)比,以防止钝化层52的悬伸或过度蚀刻。D/S比可如下:

D/S=Ds/[Ds-D(S+B)];

其中D/S为沉积与溅射比,Ds为在施加顶部及侧射频源的情况下的沉积速率,且D(S+B)为在施加顶部及侧RF源及RF偏压两者的情况下的沉积速率。提倡用于D/S比的范围可取决于相邻超厚金属线36之间的接线至接线间距的最大宽深比。

D/S比可以许多方式变化。例如,可通过以大体上恒定的溅射蚀刻速率增加沉积速率,或以大体上恒定的沉积速率降低溅射蚀刻速率来增加D/S比,两者导致增加的D/S比。相反地,可通过以大体上恒定的溅射蚀刻速率降低沉积速率,或通过以大体上恒定的沉积速率增加溅射蚀刻速率来降低D/S比。变化射频偏压能量亦影响D/S比。具体而言,请相信,通过降低射频偏压能量,溅射蚀刻速率降低且沉积速率增加,借此增加D/S比。通过增加射频偏压能量,可以类似方式降低D/S比。

在一些实施方式中,晶圆2的衬垫层42及第一钝化层52是在相同制程设备中原位执行(亦即,在高密度电浆化学气相沉积系统6的制程腔室38中执行)。

如本文所使用,术语“原位”用来描述在元件或基材保持在处理系统(例如,包含负载锁定腔室、移送腔室、处理腔室,或任何其他流体耦合腔室)时,且其中例如,处理系统允许基材保持在真空条件下的情况下执行的制程。因而,术语“原位”亦可通常用来涉及其中正处理的元件或基材并不暴露于外部环境(例如,在处理系统外部)的制程。

返回至图1A,方法100然后前进至方块S105,其中高密度电浆化学气相沉积制程任择地暂停以降低超厚金属线的温度。参考图5、图20,及图21,在通过图5中所示的高密度电浆化学气相沉积制程P2沉积第一钝化层52之后,晶圆2可自高密度电浆化学气相沉积系统6传递至图20中所示的晶圆传送系统腔室336(亦可称为非制程腔室)以降低超厚金属线36的温度。值得注意的是,衬垫层42及第一钝化层52可经历由增加的温度产生的不同热应力,此可导致衬垫层42与第一钝化层52之间的界面E1处的裂缝。因此,传递可用来冷却超厚金属线36,以便减少衬垫层42与第一钝化层52之间的界面E1处的裂缝。

在一些实施方式中,晶圆2可经传递至负载锁定腔室332、334(亦可称为非制程腔室)或传递至多腔室处理系统300外侧以降低超厚金属线36的温度,以便减少衬垫层42与第一钝化层52之间的界面E1处的裂缝。

在一些实施方式中,晶圆2可经传递至连接至多腔室处理系统300的处置单元421(亦可称为非制程腔室),或传递至前开式晶圆舱(Front Opening Unified Pod;FOUP)系统430以降低超厚金属线36的温度。因此,可减少衬垫层42与第一钝化层52之间的界面E1处的裂缝。在一些实施方式中,第一钝化层52的上表面可暴露于大气环境。

图20例示示范性多腔室处理系统300的示意性俯视图。在一些实施方式中,如图20中所示,系统300可等效地称为“群集工具”。系统300通常可包含负载锁定腔室332及334、晶圆传送腔室336,及多个处理系统1-6。在各种实施方式中,负载锁定腔室332及334提供晶圆2进出系统300的移送。在各种实施方式中,系统300在真空下,且负载锁定腔室332及334可向下泵送引入系统300中的基材(例如,通过机械泵及/或涡轮分子泵)。在一些实施方式中,负载锁定腔室332及334可适于接收单个晶圆或多个晶圆(例如,装载至匣中)。通过实例的方式,负载锁定腔室332及334可通过闸阀与晶圆传送腔室336分离,从而当负载锁定腔室332及334中的一个或两者排气时,允许晶圆传送腔室336保持在真空下。

在各种实施方式中,晶圆传送腔室336配备有自动化机器人臂,凸块下金属自动化机器人臂可沿着水平、垂直及/或旋转轴线中的任一者平滑地移动,以便在负载锁定腔室332及334与基材处理腔室1-6中的任一者之间传递基材。每个处理腔室1-6可用以执行许多基材处理操作诸如原子层沉积(atomic layer deposition;ALD)、高密度电浆化学气相沉积、PVD、蚀刻、预处置/预浸泡、除气、退火,以及许多计量操作诸如XPS分析、AFM分析,及/或其他合适的处理或计量操作。在各种实施方式中,系统300可具有更多或更少处理腔室,例如,用于将要由系统300执行的具体制程。

在图21中,元件符号413指定负载端口;419指定架空升降移送(overhead hoisttransfer;OHT)区段;且420指定升降机构。负载端口413具有FIMS(前开口界面机械标准)结构。图21中的OHT区段419为用于与安装在半导体工厂的间格中的前开式晶圆舱系统430一起使用的自动移送机器。布置在线路中的多个处置单元421中的每一个具有负载端口413。具有晶圆2的前开式晶圆舱系统430通过使用升降机构420传递。

在一些实施方式中,晶圆2在储存于前开式晶圆舱系统430中时自一个处置系统421运输至另一个。自动移送机器诸如OHT区段419用于运输具有晶圆2的前开式晶圆舱系统430。在一些实施方式中,具有晶圆2的前开式晶圆舱系统430通过使用升降机构420升举远离处置单元421的负载端口413。

在一些实施方式中,具有晶圆2的前开式晶圆舱系统430通过使用OHT区段419运输至机室(亦可称为非制程腔室)且暂时储存在机室中。在下一处理制程(例如,灰化制程等等),运输前开式晶圆舱系统430。

参考图21,具有储存在其中的将要处置的晶圆2的前开式晶圆舱系统430通过OHT区段419自提供在制造制程的过程中的机室运输至处置单元421。具有晶圆2的前开式晶圆舱系统430通过升降机构420降低至处置单元421的负载端口413上的预定位置(装配位置)上且置放于凸块下金属预定位置中。升降机构420与具有晶圆2的前开式晶圆舱系统430脱离,且具有晶圆2的前开式晶圆舱系统430留在负载端口413上。随后,将具有晶圆2的前开式晶圆舱系统430向前移动,直至凸块下金属前开式晶圆舱系统与负载端口门414对接。晶圆2通过提供在处置单元421中的晶圆运输机器人(未示出)运输至提供在处置单元421内的多腔室处理系统300,其中晶圆经受预定制制程,诸如图4至图7中所示的一或多个高密度电浆化学气相沉积制程P1-P4。

返回至图1A,方法100然后前进至方块S106,其中通过执行另一高密度电浆化学气相沉积制程沉积第二钝化层,以覆盖第一钝化层且部分地填充缝隙。参考图6,可通过并行沉积/溅射处理诸如图6中所示的高密度电浆化学气相沉积制程P3沉积第二钝化层54。值得注意的是,高密度电浆化学气相沉积制程P3可使用非零偏压功率来增加沉积钝化材料上的向下电浆闪击,因为衬垫层42及第一钝化层52可保护超厚金属线36免受由电浆闪击引起的损坏。

在高密度电浆化学气相沉积制程P3期间,通过实例且非限制的方式,通过以介于约1.8MHz与约2.2MHz之间的频率及介于约12W/cm

非零偏压功率允许高密度电浆化学气相沉积制程P3同时执行沉积及溅射蚀刻。高密度电浆化学气相沉积制程P3中的溅射蚀刻与无溅射蚀刻发生在高密度电浆化学气相沉积制程中的状况相比可抑制形成于所得钝化层54上的悬伸,此继而改良一或多个随后高密度电浆化学气相沉积制程(例如,高密度电浆化学气相沉积制程P4)的缝隙填充窗口。高密度电浆化学气相沉积制程P3中的溅射蚀刻可导致形成于第二钝化层54上的下斜向小面544及上斜向小面542,其中下斜向小面544具有相较于上斜向小面542的较陡斜坡。斜向小面542及544经形成,使得第一钝化层52随着其延伸远离下层互连结构12而变窄,因而改良一或多个随后高密度电浆化学气相沉积制程的缝隙填充窗口。

在一些实施方式中,第二钝化层54是由大体上与第一钝化层52相同的材料制成且不具有其间的界面,因为凸块下金属第二钝化层及凸块下金属第一钝化层具有可比较的孔隙率(例如,为相较于衬垫层较少孔的或无孔的),使得第二钝化层54及第一钝化层52可在制造制程期间经历可比较的应力,且因而可防止第二钝化层54与第一钝化层52之间的裂缝。例如,第二钝化层54及第一钝化层52两者是由氧化硅(SiO

在一些实施方式中,第二钝化层54是由大体上与衬垫层42相同的材料制成。例如,第二钝化层54及衬垫层42两者是由氧化硅(SiO

在一些实施方式中,第二钝化层54及第一钝化层52是在相同制程设备中原位执行(亦即,在相同高密度电浆化学气相沉积系统中执行),如先前关于图19至图21所论述。在一些实施方式中,第二钝化层54及第一钝化层52是在相同多腔室处理系统300的不同高密度电浆化学气相沉积系统中非原位执行,如先前关于图19至图21所论述。在一些实施方式中,第二钝化层54及第一钝化层52是不同多腔室处理系统的不同高密度电浆化学气相沉积系统中非原位执行,如先前关于图19至图21所论述。

返回至图1B,方法100然后前进至方块S108,其中通过执行高密度电浆化学气相沉积制程沉积第三钝化层以覆盖第二钝化层。参考图7,第三钝化层56可通过并行沉积/溅射制程诸如图7中所示的高密度电浆化学气相沉积制程P4沉积。值得注意的是,高密度电浆化学气相沉积制程P4可使用非零偏压功率来增加沉积钝化材料上的向下电浆闪击,因为衬垫层42、第一钝化层52、及第二钝化层54可保护超厚金属线36免受由电浆闪击引起的损坏。

在高密度电浆化学气相沉积制程P4期间,通过实例且非限制的方式,通过以介于约1.8MHz与约2.2MHz之间的频率及介于约12W/cm

在一些实施方式中,第三钝化层56部分地填充超厚金属线36之间的缝隙。在一些实施方式中,第三钝化层56是由大体上与第二钝化层54相同的材料制成且不具有其间的界面,因为凸块下金属第三钝化层及凸块下金属第二钝化层具有可比较的孔隙率(例如,为相较于衬垫层较少孔的或无孔隙的),使得第三钝化层56及第二钝化层54可在制造制程期间经历可比较的应力,且因而可降低第三钝化层56与第二钝化层54之间的裂缝。例如,第三钝化层56及第二钝化层54两者是由氧化硅(SiO

在一些实施方式中,第三钝化层56是由大体上与衬垫层42相同的材料制成例如,第三钝化层56及衬垫层42两者是由氧化硅(SiO

在一些实施方式中,第三钝化层56及第二钝化层54是在相同制程设备中原位执行(亦即,在相同高密度电浆化学气相沉积系统中执行)。在一些实施方式中,第三钝化层56及第二钝化层54是在相同多腔室处理系统300的不同高密度电浆化学气相沉积系统中非原位执行。在一些实施方式中,第三钝化层56及第二钝化层54是在不同多腔室处理系统的不同高密度电浆化学气相沉积系统中非原位执行。

返回至图1B,方法100然后前进至方块S109,其中通过电浆增强化学气相沉积(plasma enhanced chemical vapor deposition;PECVD)制程将保护层形成在第三钝化层上。参考图8,保护层62诸如氮化物层通过电浆增强化学气相沉积制程P5保形地沉积在钝化结构50上。保护层62是通过电浆增强化学气相沉积。保护层62可包含氮化硅(SiN)或氮氧化硅(SiON)。保护层62防止或减少对集成电路的湿气、机械及辐射损坏。在一些实施方式中,钝化结构50的厚度T3大体上大于保护层62的厚度T4。钝化结构50及保护层62形成复合钝化层。保护层62在超厚金属线36的上表面上方,因而未填充至超厚金属线36之间的缝隙(亦即,接线至接线间距)中。在一些实施方式中,钝化结构50在无界面的情况下自衬垫层42连续地延伸至保护层62。

返回至图1B,方法100然后前进至方块S110,其中将硬遮罩及图案化光阻剂形成在保护层上。参考图9,硬遮罩层72及光阻剂层74顺序地形成于保护层62上。在一些实施方式中,硬遮罩层72包含诸如非晶硅(a-Si)、氧化硅、氮化硅(SiN)、氮化钛的材料(多种),或另一合适的材料或组成物。在一些实施方式中,硬遮罩层72包含抗反射涂布(anti-reflection coating;ARC)层诸如无氮抗反射涂布(nitrogen-free anti-reflectioncoating;NFARC)层,凸块下金属无氮抗反射涂布层包含诸如的氧化硅、碳氧化硅,或电浆增强化学气相沉积氧化硅的材料(多种)。

在一些实施方式中,光阻剂层74为形成在硬遮罩层72上的多层抗蚀剂。在一些实施方式中,光阻剂层74是使用旋涂方法或任何其他合适的方法涂布在硬遮罩层72上。在一些实施方式中,光阻剂层74可为可包含具有羟基苯乙烯基团的聚合物的深UV光阻剂。在一些实施方式中,光阻剂层74可由正色调光阻剂形成。在一些实施方式中,光阻剂层74可由负色调光阻剂形成。在一些实施方式中,光阻剂层74包含自交系(i-line)光阻剂,凸块下金属自交系光阻剂通常包含通过使甲酚、二甲苯酚或其他取代酚与甲醛反应制备的酚醛清漆树脂。在一些实施方式中,光阻剂层180为诸如具有羟基或苯酚基团的聚合物的极性组件,多个羟基或苯酚基团可吸引可扩散出下层介电质材料的胺或含氮化合物或与多个胺或含氮化合物键接。

通过施加辐射束(诸如电子束)来曝光光阻剂层74。接下来,光阻剂层74经显影以形成图案化光阻剂层74。具体而言,光阻剂层74是基于收到的设计布局加以图案化。在一些实施方式中,使用电子束(e-beam)写入器图案化第一光阻剂层74。可结合电子束写入使用或用作电子束写入的替换的其他图案化技术包含离子束写入及遮罩式及无遮罩光微影。另外,可使用任何其他合适的图案化技术。图案化光阻剂层可包含软性烘烤、遮罩对准、曝光、曝光后烘烤、显影光阻剂、清洗、干燥(例如,硬性烘烤)、其他合适的制程,及/或其组合。

返回至图1B,方法100然后前进至方块S111,其中使用图案化光阻剂层作来蚀刻遮罩来图案化硬遮罩层。参考图10,使用图案化光阻剂层72(参见图9)作为蚀刻遮罩来图案化硬遮罩层72,借此使光阻剂层74的图案转移至硬遮罩层72。例如,可使用干式(电浆)蚀刻制程、湿式蚀刻制程,及/或其他蚀刻方法来蚀刻硬遮罩层72。在一些实施方式中,可在硬遮罩层72的蚀刻期间部分地或完全消耗光阻剂层74。在一些实施方式中,可剥离图案化光阻剂层74的任何剩余部分,从而将硬遮罩层72留在保护层62上。

返回至图1B,方法100然后前进至方块S112,其中通过图案化遮罩蚀刻衬里及第一钝化层、第二钝化层,及第三钝化层,以形成凹部R1且暴露超厚金属线的上表面。参考图11,衬垫层42及第一钝化层52、第二钝化层54,及第三钝化层56经图案化。具体而言,衬垫层42及第一钝化层52、第二钝化层54,及第三钝化层56是使用图案化硬遮罩层72作为遮罩加以图案化,以在其中形成多个凹部R1。此制程可称为图案转移,因为硬遮罩层72的图案转移至衬垫层42及第一钝化层52、第二钝化层54,及第三钝化层56。在一些实施方式中,图案化衬垫层42及第一钝化层52、第二钝化层54,及第三钝化层56包含一或多个蚀刻制程以选择性地移除衬垫层42的一部分,直至暴露超厚金属线36。蚀刻制程可包含干式蚀刻、湿式蚀刻,及/或其他蚀刻方法。

返回至图1B,方法100然后前进至方块S113及S114,其中移除图案化遮罩,且然后凸块下金属(under bump metallurgy;UBM)层经形成在蚀刻保护层上,划线于凹部R1的侧壁,且与超厚金属线的暴露部分接触。参考图12,在方块S113及114的一些实施方式中,自保护层62剥离硬遮罩层72(参见图11)。然后,凸块下金属(under bump metallurgy;UBM)层82经形成在保护层62上且划线于凹部R1的侧壁且接触超厚金属线36的暴露部分。在一些实施方式中,凸块下金属层82包含导电材料的多个层,诸如钛层、铜层,及/或镍层。在一些实施方式中,可通过使用电镀制程诸如电化学电镀来形成凸块下金属层82,但可替代地取决于将要使用的材料而使用其他形成制程,诸如溅射、蒸发或无电极电镀制程。

返回至图1B,方法100然后前进至方块S115,其中将导电柱形成在凸块下金属层上。参考图13,光阻剂层(未示出)形成在凸块下金属层82上且经显影以形成孔,多个孔暴露凹部R1中及超厚金属线36的暴露部分上的凸块下金属层82。光阻剂层充当用于导电柱形成的金属沉积制程的模具。然后,在一些实施方式中,通过蒸发、电镀,或网版印刷将导电材料沉积在孔中以将导电柱凸块92形成在凸块下金属层82上,如图13中所示。导电材料包含诸如铜的各种金属或金属合金中的任一者。

在移除光阻剂层之后,未由导电柱凸块92覆盖的凸块下金属层82通过蚀刻制程移除,凸块下金属蚀刻制程将凸块下金属层82的暴露部分向下蚀刻至下层保护层62。导电柱凸块92下方的剩余凸块下金属层82安置在凹部R1的侧壁上,安置在保护层62的一部分上,且接触超厚金属线36的暴露部分。在一些实施方式中,导电柱凸块92为铜柱。

参考图14及图15。图14及图15为根据本揭示案的一些实施方式的在各种级段处的制造具有钝化层的集成电路结构的方法的横截面图。应指出,在图14中所示的结构之前的用于形成具有集成电路结构的晶圆102的操作大体上与用于形成图2至图8中所示的晶圆2的操作相同,且可参考用于相关详细描述的先前段落且本文中不再次提供此类描述。本实施方式与图2至图8中的实施方式之间的差异在于本实施方式的第一钝化层152、第二钝化层154,及第三钝化层156以及保护层162具有相较于图2至图8中所示的第一钝化层52、第二钝化层54,及第三钝化层56以及保护层62的不同横截面轮廓。在一些实施方式中,第一钝化层152、第二钝化层154,及第三钝化层156的整体可称为钝化结构150。在一些实施方式中,钝化结构150在无界面的情况下自衬垫层42延伸至保护层162。

如图14中所示,第一钝化层152、第二钝化层154,及第三钝化层156以及保护层162在横截面图中具有曲线轮廓。在一些实施方式中,钝化结构150的厚度T5大体上大于保护层162的厚度T6。在一些实施方式中,第一钝化层152、第二钝化层154,及第三钝化层156为相较于衬垫层42更多孔的。在一些实施方式中,第一钝化层152及衬垫层42形成其间的可辨别界面E2。

在一些实施方式中,衬垫层42是由介电质材料(多种)形成。在一些实施方式中,衬垫层42的厚度在自约

在一些实施方式中,在沉积第一钝化层152或第二钝化层154之后,使用于沉积的高密度电浆化学气相沉积制程暂停以降低超厚金属线36的温度。晶圆102(亦可称为基材)可自高密度电浆化学气相沉积系统6传递至如图20中所示的晶圆传送腔室336以降低超厚金属线36的温度。在一些实施方式中,衬垫层42以及第一钝化层152及第二钝化层154可在制造制程下经历不同的应力,多个不同应力可在衬垫层42与第二钝化层54之间产生裂缝。因此,传递可用来冷却超厚金属线36,以便防止第一钝化层152及第二钝化层154由于超厚金属线36的升高的温度而裂缝。

在一些实施方式中,晶圆102可经传递至负载锁定腔室332、334或传递至多腔室处理系统300外侧以降低超厚金属线36的温度。因此,传递可用来冷却超厚金属线36,以便防止第一钝化层152或第二钝化层154由于超厚金属线36的升高的温度而裂缝。

在一些实施方式中,晶圆102可经传递至连接至多腔室处理系统300的处置单元421或传递至前开式晶圆舱系统430以降低超厚金属线36的温度。因此,传递可用来冷却超厚金属线36,以便防止第一钝化层152或第二钝化层154由于超厚金属线36的升高的温度而裂缝。

在图15中,凸块下金属(under bump metallurgy;UBM)层182形成在保护层162上且接触来自钝化结构50的凹部的超厚金属线36。光阻剂层(未示出)形成在凸块下金属层182上且经显影以形成孔,凸块下金属孔暴露凸块下金属层182且在超厚金属线36上。光阻剂层充当用于导电柱形成的金属沉积制程的模具。然后,在一些实施方式中,通过蒸发、电镀,或网版印刷沉积导电材料以将导电柱192形成在凸块下金属层182上。在移除光阻剂层之后,未由导电柱192覆盖的凸块下金属层182通过蚀刻制程移除,凸块下金属蚀刻制程将凸块下金属层182的暴露部分向下蚀刻至下层保护层162。

参考图16至图18。图16至图18为根据本揭示案的一些实施方式的在各种级段处的制造具有钝化层的集成电路结构的方法的横截面图。应指出,图16中所示的结构之前的用于形成具有集成电路结构的晶圆202(亦可称为基材)的操作大体上与用于形成图2至图8中所示的晶圆2的操作相同,且可参考用于相关详细描述的先前段落且本文不再次提供此类描述。在一些实施方式中,可省略图8至图13中所示的保护层62。

如图16中所示,对第一钝化层52、第二钝化层54,及第三钝化层56以及保护层62执行平面化制程P6以形成水平上表面S1。在图16中,第二钝化层54及第三钝化层56以及保护层62的部分经移除。在一些实施方式中,通过化学机械研磨(chemical mechanicalpolishing;CMP)制程来移除第一钝化层52、第二钝化层54,及第三钝化层56以及保护层62的部分。在一些实施方式中,通过蚀刻制程移除第二钝化层54,及第三钝化层56以及保护层62。在一些实施方式中,通过蚀刻制程例如使用电浆的干式蚀刻制程移除第二钝化层54,及第三钝化层56以及保护层62。电浆蚀刻可使用包含H

如图17中所示,在平面化制程P6经执行之后,将其他超厚金属线236、衬垫层242、第一钝化层252、第二钝化层254,及第三钝化层256,以及保护层262形成在上表面S1上。在一些实施方式中,超厚金属线236、衬里242、第一钝化层252、第二钝化层254,及第三钝化层256,以及保护层262的形成大体上与如图2至图8中所示的超厚金属线36、衬垫层42、第一钝化层52、第二钝化层54,及第三钝化层56,以及保护层62的形成相同。在一些实施方式中,第一钝化层252、第二钝化层254,及第三钝化层256的整体可称为钝化结构250。在一些实施方式中,钝化结构250在无界面的情况下自衬里242延伸至保护层262。在一些实施方式中,钝化结构250的厚度T7大体上大于保护层262的厚度T8。在一些实施方式中,第一钝化层252、第二钝化层254,及第三钝化层256为比衬里242更多孔的。在一些实施方式中,第一钝化层252及衬里242形成其间的界面。

在一些实施方式中,衬里242的厚度在自约

在一些实施方式中,在沉积第一钝化层252或第二钝化层254之后,使用于沉积的高密度电浆化学气相沉积制程暂停以降低超厚金属线236的温度。晶圆202可自高密度电浆化学气相沉积系统6传递至如图20中所示的晶圆传送腔室336以降低超厚金属线236的温度。在一些实施方式中,衬里242及第一钝化层252及第二钝化层254可在制造制程下经历不同的应力,多个不同的应力可在衬里242与第一钝化层252及第二钝化层254之间的产生裂缝。因此,传递可用来冷却超厚金属线236,以便防止第一钝化层252及254由于超厚金属线236的升高的温度而裂缝。

在一些实施方式中,晶圆202可经传递至负载锁定腔室332、334或传递至多腔室处理系统300外侧以降低超厚金属线236的温度。因此,传递可用来冷却超厚金属线236,以便防止第一钝化层252或第二钝化层254由于超厚金属线236的升高的温度而裂缝。

在一些实施方式中,晶圆202可经传递至连接至多腔室处理系统300的处置单元421或传递至前开式晶圆舱系统430以降低超厚金属线236的温度。因此,传递可用来冷却超厚金属线236,以便防止第一钝化层252或第二钝化层254由于超厚金属线236的升高的温度而裂缝。

如图18中所示,凸块下金属(under bump metallurgy;凸块下金属)层282形成在保护层262上且接触来自钝化结构250的凹部的超厚金属线236。光阻剂层(未示出)形成在凸块下金属层282上且经显影以形成孔,凸块下金属孔暴露凸块下金属层282且在超厚金属线236上。光阻剂层充当用于导电柱形成的金属沉积制程的模具。然后,在一些实施方式中,通过蒸发、电镀,或网版印刷沉积导电材料以将导电柱292形成在凸块下金属层282上。在移除光阻剂层之后,未由导电柱292覆盖的凸块下金属层282通过蚀刻制程移除,凸块下金属蚀刻制程将凸块下金属层282的暴露部分向下蚀刻至下层保护层262。

根据前面提到的实施方式,可看出本揭示案在制造集成电路结构中提供优点。然而,应理解,其他实施方式可提供额外的优点,且并非所有优点必须在本文中予以揭示。一个优点在于,超厚金属(Ultra-Thick Metal超厚金属)上的衬里与保护层之间的钝化结构不具有其间的界面,使得钝化结构的整体可在制造制程期间经历可比较应力,因而降低发生在钝化结构中的裂缝的风险。

另一优点在于,在通过高密度电浆化学气相沉积制程将钝化层沉积在衬里上之后,可使基材上的制程暂停以降低超厚金属线的温度。在一些实施方式中,衬里及钝化层可在制造制程期间经历不同的应力,多个不同的应力可在衬里与第一钝化层之间产生裂缝。因此,暂停可用来冷却衬里以下的超厚金属线,以便防止钝化层及衬里由于超厚金属线的升高的温度而裂缝。

在本揭示案的一些实施方式中,用于集成电路结构的钝化层的形成方法包含将金属线形成在互连结构上,凸块下金属互连结构形成在晶体管上方;使用不具有射频偏压功率的第一高密度电浆化学气相沉积(high density plasma chemical vapor deposition;HDPVCD)制程将衬垫层沉积在金属线上;使用具有射频偏压功率的第二高密度电浆化学气相沉积制程将第一钝化层沉积在衬垫层上;以及使用具有射频偏压功率的第三高密度电浆化学气相沉积制程沉积与第一钝化层的上表面接触的第二钝化层。

于一些实施方式中,第二高密度电浆化学气相沉积制程及第三高密度电浆化学气相沉积制程具有不同的沉积与溅射比。

于一些实施方式中,第二高密度电浆化学气相沉积制程具有高于第三高密度电浆化学气相沉积制程的一沉积与溅射比的一沉积与溅射比。

于一些实施方式中,方法,还包含:使用具有射频偏压功率的一第四高密度电浆化学气相沉积制程沉积与第二钝化层的一上表面接触的一第三钝化层。

于一些实施方式中,沉积第三钝化层经执行,使得多个金属线之间的一间隙被填充。

于一些实施方式中,第三高密度电浆化学气相沉积制程及第四高密度电浆化学气相沉积制程具有不同的沉积与溅射比。

于一些实施方式中,第三高密度电浆化学气相沉积制程具有高于第四高密度电浆化学气相沉积制程的一沉积与溅射比的一沉积与溅射比。

于一些实施方式中,方法,还包含:使用相较于第三钝化层的一不同材料将一保护层形成在第三钝化层上。

于一些实施方式中,方法,还包含:形成一凸块下金属层,凸块下金属层穿过第二钝化层、第一钝化层,及衬垫层延伸至多个金属线中的一者;以及将一导电柱凸块形成在凸块下金属层上。

在本揭示案的一些实施方式中,用于集成电路结构的钝化层的形成方法包含将金属线形成在互连结构上,凸块下金属互连结构形成在晶体管上方;沉积与金属线接触的衬里氧化物层;形成与衬垫层的上表面接触的钝化氧化物结构,其衬垫层为比钝化氧化物结构中的任何位置更多孔的;以及形成与钝化氧化物结构的上表面接触的保护氮化物层。

于一些实施方式中,形成钝化氧化物结构的步骤包含:使用具有一第一非零射频偏压功率的一第一高密度电浆化学气相沉积制程将一第一钝化层形成在衬里氧化物层上;以及使用具有一第二非零射频偏压功率的一第二高密度电浆化学气相沉积制程将一第二钝化层形成在第一钝化层上。

于一些实施方式中,第一非零射频偏压功率不同于第二非零射频偏压功率。

于一些实施方式中,第二非零射频偏压功率大于第一非零射频偏压功率。

于一些实施方式中,形成钝化氧化物结构的步骤包含:使用具有一第三非零射频偏压功率的一第三高密度电浆化学气相沉积制程将一第三钝化层形成在第二钝化层上。

于一些实施方式中,第三非零射频偏压功率不同于第二非零射频偏压功率。

于一些实施方式中,第三非零射频偏压功率大于第二非零射频偏压功率。

于一些实施方式中,衬里氧化物层是在一射频偏压产生器关闭的情况下在一高密度电浆化学气相沉积腔室中沉积。

在本揭示案的一些实施方式中,方法包含互连结构、金属线、衬垫层、钝化结构,及氮化物层。互连结构在晶体管上。金属线沿着互连结构的上表面延伸。衬垫层在金属线上。钝化结构在衬里上。氮化物层在钝化结构上,其中钝化结构在无界面的情况下自衬垫层连续地延伸至氮化物层。

于一些实施方式中,集成电路结构,还包含:凸块下金属层以及导电柱。凸块下金属层,穿过氮化物层、钝化结构,及衬垫层延伸至多个金属线中的一个。导电柱,在凸块下金属层上。

于一些实施方式中,钝化结构的一孔隙率小于衬垫层的一孔隙率。

前述内容概述若干实施方式的特征,使得熟悉此项技术者可更好地理解本揭示案的态样。熟悉此项技术者应了解,他们可容易地将本揭示案用作设计或修改其他制程及结构的基础,以用于实行相同目的及/或达成本文引入的实施方式的相同优点。熟悉此项技术者亦应认识到此类等效构造不脱离本揭示案的精神及范畴,且他们可在不脱离本揭示案的精神及范畴的情况下在本文中做出各种变化、置换及变更。

- 电源开关电路与其集成电路结构以及集成电路结构形成方法

- 集成电路结构及其形成方法