光伏铝边框加工流水线

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及光伏铝边框型材加工设备的技术领域,尤其涉及一种光伏铝合金型材的加工流水线。

背景技术

在光伏组件的生产过程中,电池片和玻璃、EVA胶膜、TPT背板在一定的温度、压力和真空条件下粘结融合在一起后就要进行装框,即用铝合金边框将电池片及玻璃组件围绕固定以保护电池片及玻璃组件。同时,铝合金边框也通常用在门窗幕墙边框加工行业。

目前传统的光伏铝合金型材边框流水线加工有多种模式,但是工件的流转输送大多以输送结构结合夹爪抓取为主,这样的话,生产效率的瓶颈就在于切割中心和液压冲床之间,而工件的高效率流转技术能够提高整体的生产效率。为此,全自动工件流转上下料机器人技术的研发,市场就有了急切地需求。

另外,大多数生产线上都是单根加工,输送效率大都在5~6秒/件,当经过流水线所有工序后,单根加工效率又会受到倍数级的影响。而这一问题,若从现有结构上进行改进,困难重重,而且现有的设备结构上难以再有实质的技术性突破,因为结构的变化会影响每个加工工位的配合方式及工作方式。

发明内容

本发明的技术方案是:提出了一种光伏铝边框加工流水线,解决现有加工技术的不足,可以将光伏铝合金型材全自动流水线的生产效率提升到4秒/件,以满足市场上业内客户的需求。

本方案中涉及的:光伏铝边框加工流水线,包括切割装置、冲压装置、穿角码装置、第一上下料装置、第二上下料装置和第三上下料装置,其中:

送料装置,配置为边框料型材的上料输送平台;且,设置推送料机械手以将滚送到位的边框料型材推入切割装置;推送料机械手作用在边框料型材的一侧端部进行向另一侧方向的推送动作。一般的,送料装置通过皮带进行基础的上料,在皮带送料的末端处为推送工位,推送工位布置支撑滚轮件,边框料型材再到达支撑滚轮件上,则由布置在推送工位端头处的推送机械手将边框料型材推送出去,边框料型材被推入切割装置。

切割装置,包括从竖向对边框型材装卸的双头双料切割锯机构、卸料机构和切屑回收机构。一般的,边框料型材由推送料机械手推入双头双料切割锯机构,在双头双料切割锯机构处还配合卸料机构和切屑回收机构。其中,卸料机构实施为一个第五夹爪组件,第五夹爪组件通过驱动组件进行位移控制,第五夹爪组件从双头双料切割锯机构的切割工位上夹取切断的边框料型材并向第一上下料装置处转移。

第一上下料装置,从卸料机构上接住边框料型材并翻转为横向装卸交接至第二上下料装置。本方案的特点是,根据边框料型材的各工序加工特点,要求边框料在各工位上放置的角度是不同的。那么,现有的铝合金型材加工线上通常是通过人工分理后送入下一工序,或设置单独的翻转工位进行角度校正等等。显然这些方式都难以提高自动化生产线的加工效率,而且对于生产编排等都会带来影响。本方案中,采用的方式基于机械手的移栽,在移栽过程中进行转向调整,可以有效解决上述问题。同时,翻转的方式是基于铝型材的抓取方向设计的,可以在不影响铝型材基准变化的情况下,只针对加工面进行转动调整。而且,不受驱动结构的限制,翻转的朝向更加精确稳定。

第二上下料装置,依横向装卸方向从第一夹爪组件上接住边框料型材并直接移动至冲压模具;及,从冲压模具上夹取边框料型材并直接移动至第三上下料装置。第一上料装置的布置是基于切断工序和冲压工序两者对边框料型材施工面的特点设计的,为此第二上下料装置需要与第一上下料装置配合来完成边框料的位移及翻转。第二上下料装置同时还要配合冲压装置的上下料方式,即第二上下料装置提供了冲压装置的上料和卸料。

冲压装置,包括冲压模具;第二上下料装置将边框料型材放入冲压模具中,冲压模具合模并对型材进行冲压加工。冲压装置一般为常见的冲压结构,通过液压动力将边框料型材冲压成标准形状。

第三上下料装置,依横向装卸方向从第二上下料装置上接住边框料型材,并翻转为竖向装卸交接的布置形式后将边框料型材放置在输送组件上。第三上下料装置与第一上下料装置结构相同,其在提供边框料型材夹持位移的过程中需要进行边框料型材角度的翻转,因为穿角码装置上是水平托举送料,因此第三上下料装置需要将边框料型材从第二上料线装置上交接过来后放置到穿角码装置上。

穿角码装置,包括输送组件及布置在输送组件侧端的穿角码工位;输送组件即为边框料型材托举输送的结构,边框料型材沿着输送组件向前运动,在输送组件的两侧布置多个工位,这些工位对准边框料型材的端部。例如穿角码工位就可以对边框料型材的端面进行角码穿设等工序。

优选的是,卸料机构包括第五夹爪组件;各夹爪组件均为双夹持位结构。因为光伏铝合金边框加工成品的长度通常在900mm~2400mm,两根同时加工,更抬高了工序之间流转的难度。通过标准的工业机器人难以实现。本流水线解决了两根材料在不同工序之间的姿态变换难题:包括两根材料的旋转、两根材料之间间距的调整、上下料机器人相互之间及与加工单元之间工件的稳定快速地交接等难题,实现4秒/根的生产效率。

优选的是,第一上下料装置包括三轴动力的第一位移组件,该第一位移组件驱动的第一夹爪组件;第一夹爪组件设有枢转轴;第一夹爪组件从卸料机构上接住边框料型材并绕枢转轴翻转为横向装卸交接的布置形式。具体的,第一位移组件包括X轴直线导轨、Y轴直线导轨、Z轴直线导轨等,该三轴结构上驱动一个用于装配第一夹爪组件的基座,基座上布置一根用于支撑安装夹爪的翻转支撑件,翻转支撑件则由一个枢转端安装在基座上。同时,翻转支撑件上突出一个以枢转端为转动中心的力臂端,该力臂端则由一翻转驱动气缸进行推拉驱动。因此,通过该结构可以实现第一夹爪组件的翻转。

优选的是,第二上下料装置包括三轴动力的第二位移组件,该第二位移组件驱动的两个第二夹爪组件;一个第二夹爪组件依横向装卸方向从第一夹爪组件上接住边框料型材并直接移动至冲压模具;另一第二夹爪组件依横向装卸从冲压模具上夹取边框料型材并直接移动至第三上下料装置。具体的,第二位移组件包括:X轴直线导轨、Y轴直线导轨和Z轴直线导轨。与第一位移组件不同的是,两个第二夹爪组件是直接配合在Z轴直线导轨上的,即第二夹爪组件沿着Z轴直线导轨滑动。且,两个第二夹爪组件的运动方向是可以单独控制的。

优选的是,第三上下料装置包括三轴动力的第三位移组件,该第三位移组件驱动的第三夹爪组件;第三夹爪组件也设有枢转轴;第三夹爪组件依横向装卸方向从第二上下料装置上接住边框料型材,并绕枢转轴翻转为竖向装卸交接的布置形式。第三上下料装置的结构布置于第一上下料装置相同,仅夹爪组件的翻转方向存在区别。第一上下料装置是将竖向装卸翻转为横向装卸,第三上下料装置则将横向装卸翻转为竖向装卸。

优选的是,第二上下料装置中,两个第二夹爪组件呈上下位置关系并列布置;两个第二夹爪组件通过配合在同一竖向导向组件上以实现同向或背向位移。

优选的是,推送料机械手作用于边框料型材的端面上进行推送;推送料机械手由三轴动力组件驱动。推料机械手的特向在于,推料机械手从边框料型材的端面方向夹持,且夹持住端面上的壁厚处,推料机械手通过其轴向的翻转可以将边框料型材翻转朝向。

优选的是,切割装置包括切割锯机构、卸料机构和切屑回收机构。

优选的是,冲压装置为双层冲压结构,每一层设置独立的冲压模具。

优选的是,穿角码装置包括输送组件、角码推入组件、冲孔组件和穿角码组件。

本发明的优点是:解决了两根材料在不同工序之间的姿态变换难题:包括两根材料的旋转、两根材料之间间距的调整、上下料机器人相互之间及与加工单元之间工件的稳定快速地交接等难题。本流水线结构布置合理,相互之间的工件流转通过特殊设计的机械手配合完成,极大的提高了加工效率,实现4秒/根的生产效率。而且,各机械手与各加工装置之间的配合程度突出,能够通过装夹定位的准确性来控制工件的加工定位精度,实现完全的自动化加工。

附图说明

下面结合附图及实施例对本发明作进一步描述:

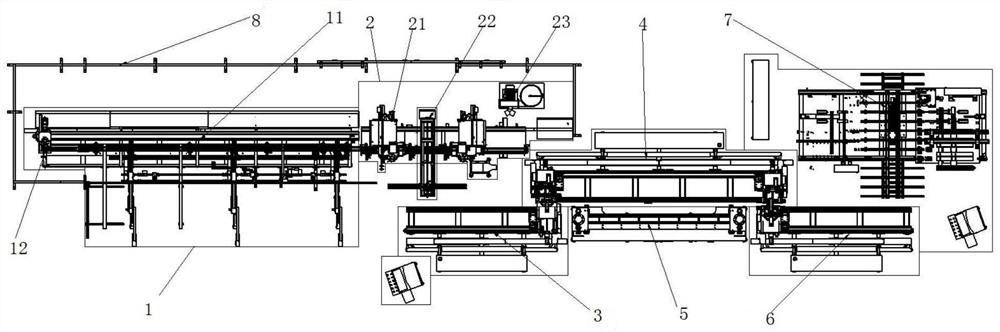

图1为本发明光伏铝边框加工流水线的布置图;

图2为本发明切割装置和第一上下料装置的配合图;

图3为图2中A区的放大图;

图4为本发明第一上下料装置的结构图;

图5为本发明第二上下料装置与冲压装置的配合图;

图6为本发明第二上下料装置与第三上下料装置的配合图;

图7为图6中B区的放大图;

图8为本发明第三上下料装置与穿角码装置的配合图;

图9为图8中C区的放大图;

其中,1、送料装置;11、上料输送平台;12、推送料机械手;2、切割装置;21、双头双料切割锯机构;22、卸料机构;23、切屑回收机构;3、第一上下料装置;31、第一位移组件;311、X轴直线导轨;312、Y轴直线导轨;313、Z轴直线导轨;314、Z轴支撑立柱;315、Z轴驱动气缸;316、配重平衡气缸;317、管线托链;32、第一夹爪组件;321、基座;322、翻转支撑件;323、枢转轴;324、翻转驱动气缸;325、夹爪;4、第二上下料装置;41、第二位移组件;42、第二夹爪组件;5、冲压装置;51、冲压模具;6、冲压装置;61、第三位移组件;62、第三夹爪组件;7、穿角码装置;71、输送组件;72、穿角码工位;8、围栏。

具体实施方式

实施例1:

光伏铝边框加工流水线,包括切割装置2、冲压装置5、穿角码装置7、第一上下料装置3、第二上下料装置4和第三上下料装置6。

送料装置1,配置为边框料型材的上料输送平台11;且,设置推送料机械手12以将滚送到位的边框料型材推入切割装置2;推送料机械手12作用在边框料型材的一侧端部进行向另一侧方向的推送动作。一般的,送料装置1通过皮带进行基础的上料,在皮带送料的末端处为推送工位,推送工位布置支撑滚轮件,边框料型材再到达支撑滚轮件上,则由布置在推送工位端头处的推送机械手12将边框料型材推送出去,边框料型材被推入切割装置2。

送料装置1周围设置有围栏8。且,推送料机械手作用于边框料型材的端面上进行推送;推送料机械手由三轴动力组件驱动。推料机械手的特向在于,推料机械手从边框料型材的端面方向夹持,且夹持住端面上的壁厚处,推料机械手通过其轴向的翻转可以将边框料型材翻转朝向。

切割装置2,包括从竖向对边框型材装卸的双头双料切割锯机构21、卸料机构22和切屑回收机构23。一般的,边框料型材由推送料机械手12推入双头双料切割锯机构21,在双头双料切割锯机构21处还配合卸料机构22和切屑回收机构23。其中,卸料机构22实施为一个第五夹爪组件,第五夹爪组件通过驱动组件进行位移控制,第五夹爪组件从双头双料切割锯机构21的切割工位上夹取切断的边框料型材并向第一上下料装置3处转移。

第一上下料装置3,从卸料机构上接住边框料型材并翻转为横向装卸交接至第二上下料装置4。本方案的特点是,根据边框料型材的各工序加工特点,要求边框料在各工位上放置的角度是不同的。那么,现有的铝合金型材加工线上通常是通过人工分理后送入下一工序,或设置单独的翻转工位进行角度校正等等。显然这些方式都难以提高自动化生产线的加工效率,而且对于生产编排等都会带来影响。本方案中,采用的方式基于机械手的移栽,在移栽过程中进行转向调整,可以有效解决上述问题。同时,翻转的方式是基于铝型材的抓取方向设计的,可以在不影响铝型材基准变化的情况下,只针对加工面进行转动调整。而且,不受驱动结构的限制,翻转的朝向更加精确稳定。

第二上下料装置4,依横向装卸方向从第一夹爪组件42上接住边框料型材并直接移动至冲压模具51;及,从冲压模具51上夹取边框料型材并直接移动至第三上下料装置6。第一上料装置3的布置是基于切断工序和冲压工序两者对边框料型材施工面的特点设计的,为此第二上下料装置4需要与第一上下料装置3配合来完成边框料的位移及翻转。第二上下料装置4同时还要配合冲压装置5的上下料方式,即第二上下料装置5提供了冲压装置5的上料和卸料交接。

冲压装置5,包括冲压模具51;第二上下料装置4将边框料型材放入冲压模具51中,冲压模具合模51并对型材进行冲压加工。冲压装置5一般为常见的冲压结构,通过液压动力将边框料型材冲压成标准形状。

第三上下料装置6,依横向装卸方向从第二上下料装置62上接住边框料型材,并翻转为竖向装卸交接的布置形式后将边框料型材放置在输送组件71上。第三上下料装置6与第一上下料装置3结构相同,其在提供边框料型材夹持位移的过程中需要进行边框料型材角度的翻转,因为穿角码装置上是水平托举送料,因此第三上下料装置6需要将边框料型材从第二上料线装置4上交接过来后放置到穿角码装置7上。

穿角码装置7,包括输送组件71及布置在输送组件侧端的穿角码工位72;输送组件71即为边框料型材托举输送的结构,边框料型材沿着输送组件向前运动,在输送组件71的两侧布置多个工位,这些工位组成穿角码工位72对准边框料型材的端部,穿角码工位就可以对边框料型材的端面进行角码穿设等工序。

以上结构中,各夹爪组件均为双夹持位结构。因为光伏铝合金边框加工成品的长度通常在900mm~2400mm,两根同时加工,更抬高了工序之间流转的难度。通过标准的工业机器人难以实现。本流水线解决了两根材料在不同工序之间的姿态变换难题:包括两根材料的旋转、两根材料之间间距的调整、上下料机器人相互之间及与加工单元之间工件的稳定快速地交接等难题,实现4秒/根的生产效率。

实施例2:

光伏铝边框加工流水线,包括送料装置1、切割装置2、冲压装置5、穿角码装置7、第一上下料装置3、第二上下料装置4和第三上下料装置6。

如图所示,第一上下料装置3包括三轴动力的第一位移组件31,该第一位移组件31驱动的第一夹爪组件32;第一夹爪组件32设有枢转轴323;第一夹爪组件32从卸料机构22上接住边框料型材并绕枢转轴翻转为横向装卸交接的布置形式。具体的,第一位移组件31包括X轴直线导轨311、Y轴直线导轨312、Z轴直线导轨313、Z轴支撑立柱314,Z轴驱动气缸315、配重平衡气缸316和管线托链317,X轴直线导轨311上通过滑块装配Y轴底板,Y轴底板上安装Y轴直线导轨312,Y轴直线导轨312上通过滑块装配Z轴底板,Z轴底板上布置Z轴直线轨道313,Z轴直线轨道313则通过滑块装配基座321。同时基座321的升降位移由Z轴支撑支柱314进行导向,Z轴驱动气缸315驱动基座321沿着Z轴直线导轨313进行升降位移。

该三轴结构上驱动一个用于装配第一夹爪组件32的基座321,基座321上布置一根用于支撑安装夹爪的翻转支撑件322,翻转支撑件322则由一个枢转轴323安装在基座321上。同时,翻转支撑件上突出一个以枢转轴323为转动中心的力臂端,该力臂端则由一翻转驱动气缸324进行推拉驱动。因此,通过该结构可以实现第一夹爪组件32的翻转。

第一夹爪组件32包括两个夹爪325,每个夹爪325由一个夹爪气缸进行控制。第一夹爪组件32的翻转方向为:由竖向装卸向横向装卸翻转。即,如图所示4,第一夹住组32件中的夹爪初始开口向上,即竖向装卸。通过翻转支撑件的翻转后,产生逆时针翻转,翻转支撑件竖直向下,使得第一夹爪组件32中的夹爪开口向左横向装卸。该方向是为了便于与第二上下料装置4进行交接。

如图6所示,第二上下料装置4包括三轴动力的第二位移组件41,该第二位移组件驱动41的两个第二夹爪组件42;一个第二夹爪组件42依横向装卸方向从第一夹爪组件32上接住边框料型材并直接移动至冲压模具51;另一第二夹爪组件42依横向装卸从冲压模具51上夹取边框料型材并直接移动至第三上下料装置6。具体的,第二位移组件41包括:X轴直线导轨、Y轴直线导轨和Z轴直线导轨。与第一位移组件不同的是,两个第二夹爪组件是直接配合在Z轴直线导轨上的,即第二夹爪组件沿着Z轴直线导轨滑动。且,两个第二夹爪组件的运动方向是可以单独控制的。具体的,第二上下料装置中,两个第二夹爪组件呈上下位置关系并列布置;两个第二夹爪组件通过配合在同一竖向导向组件上以实现同向或背向位移。

如图8所示,第三上下料装置6的结构布置于第一上下料装置3相同,,仅夹爪组件的翻转方向存在区别。第一上下料装置3是将竖向装卸翻转为横向装卸,第三上下料装置6则将横向装卸翻转为竖向装卸。

具体的,第三上下料装置6包括三轴动力的第三位移组件61,该第三位移组件61驱动的第三夹爪组件62;第三夹爪组件62也设有枢转轴;第三夹爪组件62依横向装卸方向从第二上下料装置4上接住边框料型材,并绕枢转轴翻转为竖向装卸交接的布置形式。

实施例3:

光伏铝边框加工流水线,包括送料装置1、切割装置2、冲压装置5、穿角码装置7、第一上下料装置3、第二上下料装置4和第三上下料装置6。

送料装置1,配置为边框料型材的上料输送平台;且,设置推送料机械手以将滚送到位的边框料型材推入切割装置;

切割装置2包括切割锯机构、卸料机构和切屑回收机构。目前现有技术中大多的切割装置均可替代,固不赘述。

冲压装置5,包括冲压模具;冲压装置为双层冲压结构,每一层设置独立的冲压模具。目前现有技术中大多的冲压装置均可替代,固不赘述。

穿角码装置6,包括输送组件及布置在输送组件侧端的穿角码工位;穿角码工位上包括输送组件、角码推入组件、冲孔组件和穿角码组件。目前现有技术中大多的穿角码装置均可替代,固不赘述。

第一上下料装置3,从卸料机构上接住边框料型材并翻转为横向装卸交接至第二上下料装置。本方案的特点是,根据边框料型材的各工序加工特点,要求边框料在各工位上放置的角度是不同的。那么,现有的铝合金型材加工线上通常是通过人工分理后送入下一工序,或设置单独的翻转工位进行角度校正等等。显然这些方式都难以提高自动化生产线的加工效率,而且对于生产编排等都会带来影响。本方案中,采用的方式基于机械手的移栽,在移栽过程中进行转向调整,可以有效解决上述问题。同时,翻转的方式是基于铝型材的抓取方向设计的,可以在不影响铝型材基准变化的情况下,只针对加工面进行转动调整。而且,不受驱动结构的限制,翻转的朝向更加精确稳定。

第二上下料装置4,依横向装卸方向从第一夹爪组件上接住边框料型材并直接移动至冲压模具;及,从冲压模具上夹取边框料型材并直接移动至第三上下料装置。第一上料装置的布置是基于切断工序和冲压工序两者对边框料型材施工面的特点设计的,为此第二上下料装置需要与第一上下料装置配合来完成边框料的位移及翻转。第二上下料装置同时还要配合冲压装置的上下料方式,即第二上下料装置提供了冲压装置的上料和卸料。

第三上下料装置6,依横向装卸方向从第二上下料装置上接住边框料型材,并翻转为竖向装卸交接的布置形式后将边框料型材放置在输送组件上。第三上下料装置与第一上下料装置结构相同,其在提供边框料型材夹持位移的过程中需要进行边框料型材角度的翻转,因为穿角码装置上是水平托举送料,因此第三上下料装置需要将边框料型材从第二上料线装置上交接过来后放置到穿角码装置上。

本发明实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明的。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明的所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

- 光伏铝边框加工流水线

- 光伏铝边框流水线视觉识别检测系统