一种反应釜吹气搅拌装置

文献发布时间:2023-06-19 11:54:11

技术领域

本发明属于反应釜技术领域,具体涉及一种反应釜吹气搅拌装置。

背景技术

在化工生产中,搅拌作为一种重要的工艺过程被广泛应用于物料的混合、分散、萃取及结晶等过程。目前,沉淀结晶反应釜中,搅拌器广泛使用锚式、桨式、折叶涡轮式搅拌器,搅拌过程产生轴向流,促进悬浮物料的混合和反应,且会根据反应特性会通入保护性气体,既可以防止或促进物料的氧化还原等,又可以起到一定的搅拌作用,但气相在搅拌器的剪切作用下破碎分散到物料中,需要较大剪切力,能耗高。

发明内容

为了解决上述问题,本发明提供一种反应釜吹气搅拌装置,通过调整吹气结构中喷气口的方向以及与喷气口的轴线分别与水平面和喷气管的径向的夹角,使吹入气体与搅拌过程中物料流向一致或接近一致,解决了气相在搅拌器中需要较大剪切力以及能耗高的问题。

本发明所采用的技术方案是:

一种反应釜吹气搅拌装置,应用于反应釜中,该吹气搅拌装置包括吹气结构、搅拌器和挡板;所述吹气结构设置于所述反应釜内,所述搅拌器竖向悬浮设置于所述反应釜的内中部,所述挡板的数量为至少一个,且所述挡板竖向设置于所述反应釜的内侧壁上;

所述吹气结构包括进气管、喷气管和喷气口,所述喷气管为圆环状结构,且水平设置于反应釜的内下部,所述进气管与所述喷气管连通,所述喷气口为多个,多个喷气口均匀设置于喷气管上,且方向朝向环外,喷气口的轴线与水平面的夹角α为15~90°,喷气口的轴线与所述喷气管的径向之间的夹角β为10~40°,且α>β。

优选地,所述喷气管与所述反应釜底部之间的距离h为所述圆环状结构的喷气管的圆环外径d1的0.1~0.3倍。

优选地,所述喷气管的圆环外径d1为所述反应釜的内径D的0.6~0.8倍,所述喷气管的内径d2为圆环外径d1的0.01~0.05倍。

优选地,所述喷气口的数量为6~12个,所述喷气口的直径d3为0.2~2mm。

优选地,所述吹气结构还包括支撑架,所述进气管和所述喷气管通过所述支撑架设置于所述反应釜内。

优选地,所述搅拌器包括搅拌轴和设置于所述搅拌轴下部的搅拌桨,所述搅拌桨包括2~6个桨叶,所述桨叶为轴流型桨叶。

优选地,所述搅拌桨的桨叶直径D1为所述反应釜内径D的0.3~0.5倍,且桨叶中心与所述反应釜内底部的距离H为桨叶直径D1的0.3~0.6倍。

优选地,所述搅拌桨的桨叶为折叶式、推进式、涡轮式中的任意一种。

优选地,所述挡板包括本体和支撑组件,所述本体的数量为2~6个,每个所述本体上均垂直设置有多个所述支撑组件,多个所述支撑组件共同设置于所述反应釜的内侧壁上。

优选地,所述吹气结构的气体流量Qm

与现有技术相比,本发明通过将喷气管设置为圆环状,并将其水平设置于反应釜的内下部,同时在喷气管上均匀开设喷气口,并对喷气口的方向和轴线与水平面夹角以及轴线与喷气管径向之间的夹角进行限定,从而使喷气口喷出的气体形成类似圆环状的气泡群,且与反应釜内物料的流向一致或接近一致。这样既减小气体吹入时的能量损失,形成的气泡又可以在运动中进一步带动物料向上运动,增强反应釜内的轴向循环,促进物料混合及反应;本发明还通过吹气搅拌和机械搅拌的结合使用,强化反应釜内物料的搅拌效果。

附图说明

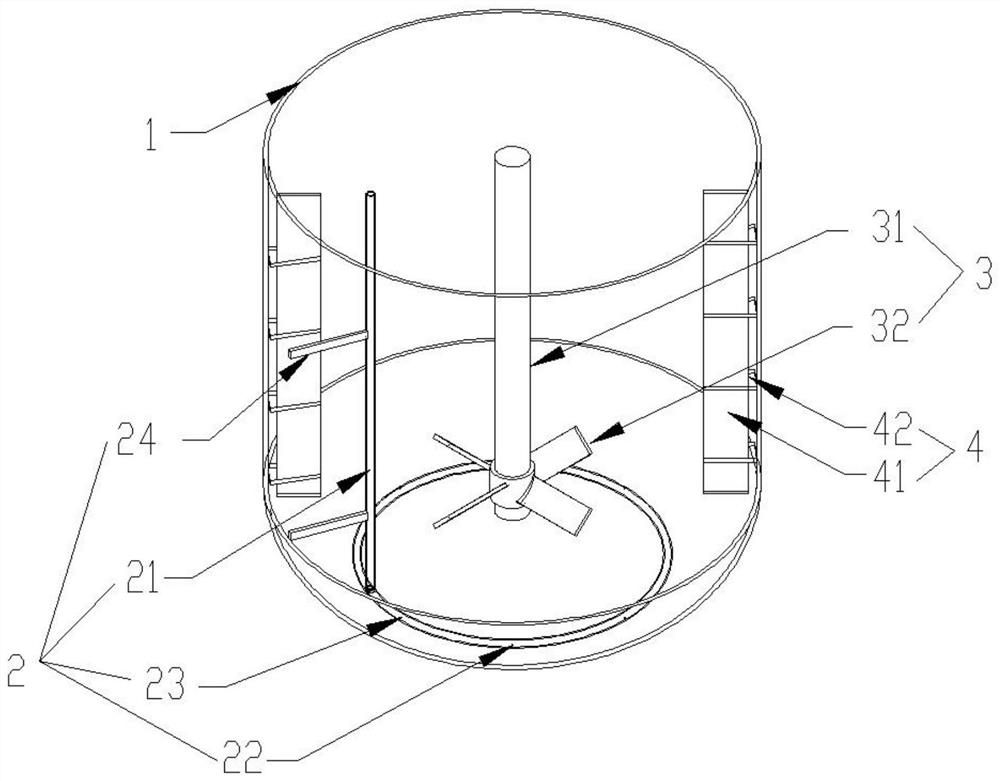

图1是本发明实施例提供的一种反应釜吹气搅拌装置的内部结构示意图;

图2是本发明实施例提供的一种反应釜吹气搅拌装置中喷气管与喷气口的结构图;

图3是本发明实施例提供的一种反应釜吹气搅拌装置中喷气管的剖面图;

图4是本发明实施例提供的一种反应釜吹气搅拌装置中只进行吹气时中心截面的物料流动情况图;

图5是本发明实施例提供的一种反应釜吹气搅拌装置中吹气和搅拌器搅拌共同进行时中心截面的物料流动情况图。

图中:1、反应釜;2、吹气结构;21、进气管;22、喷气管;23、喷气口;24、支撑架;3、搅拌器;31、搅拌轴;32、搅拌桨;4、挡板;41、本体;42、支撑组件。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

本发明实施例提供一种反应釜吹气搅拌装置,应用于反应釜1中,如图1所示,该吹气搅拌装置包括吹气结构2、搅拌器3和挡板4;所述吹气结构2设置于反应釜1内,用于向所述反应釜1内吹气,所述搅拌器3竖向悬浮设置于反应釜1的内中部,这样,吹气式搅拌与机械搅拌共同作用,强化搅拌效果;所述挡板4的数量为至少一个,且所述挡板4竖向设置于反应釜1的内侧壁上,主要用于消除搅拌过程中的漩涡,改善搅拌效果;

所述吹气结构2包括进气管21、喷气管22和喷气口23,所述喷气管22为圆环状结构,且水平设置于反应釜1的内下部,所述进气管21与所述喷气管22连通,即进气管21用于向喷气管22内进气,喷气管22用于将气体吹入到反应釜1内,且喷气管22为圆环状结构,水平设置于所述反应釜1的釜底上方,能够使吹入反应釜1内的气泡群为圆环状的气泡群;

如图2和图3所示,所述喷气口23为多个,多个喷气口23均匀设置于喷气管22上,且方向朝向环外,喷气口23的轴线与水平面之间的夹角α为15~90°,喷气口23的轴线与所述喷气管22的径向之间的夹角β为10~40°,且α>β。

这样,通过在反应釜1的内底部水平安装圆环状结构的喷气管22,并在喷气管22上均匀设置多个喷气口23,喷气口23朝向喷气管22的环外,且轴线与水平面的夹角α为15~90°,轴线与喷气管22的径向直接的夹角β为10~40°,α>β;即通过对喷气口23设定位置以及开口方向的调整,从而调整喷气管22吹入反应釜1内的气体的方向,使得吹入气体和物料的流向一致或者接近一致,这样吹入气体的能量损失最小,形成的气泡运动过程中进一步带动物料向上的运动,增强反应釜内的轴向循环,促进物料混合及反应。

也就是说,本发明通过对喷气口23的设置位置和开口方向的调整,使吹入的气体服从于反应釜内物料的流动规律,气体尽可能沿着物料运动方向,且气体会进一步带动物料运动,促使物料的均匀混合,降低反应能耗。

如图4和图5所示,为了使吹入的气体既可以促进搅拌,又尽可能降低能耗,需要使喷气口23的位置和方向与物料的流动方向接近,图4中即为只进行吹气时物料的流动情况,根据图4可知,喷气口23的位置即离釜底的高度对搅拌的影响较大,也就是喷气管22的设定高度对搅拌中能量损失的影响较大,所以为了促进搅拌,所述喷气管22与所述反应釜1底部之间的距离h为所述圆环状结构的喷气管22的圆环外径d1的0.1~0.3倍,也就是喷气管22围绕为圆环状结构,d1为喷气管22围绕的圆环状结构中圆环的外径。

为了在保证搅拌效果的同时避免吹气结构2对反应釜1容积的过多占用,所述喷气管22的圆环外径d1为所述反应釜1的内径D的0.6~0.8倍,所述喷气管22的内径d2为圆环外径d1的0.01~0.05倍。d2为喷气管22自身管状结构的内径。

这样,既可以保证吹气搅拌和机械搅拌的同时进行,保证搅拌效果,又避免了吹气结构2对反应釜1容积的较大占用,保证了反应釜1内的物料的容量。

为了优化吹气搅拌的搅拌效果,所述喷气口23的数量为6~12个,所述喷气口23的直径d3为0.2~2mm。

如图1所示,所述吹气结构2还包括支撑架24,所述进气管21和所述喷气管22通过所述支撑架24设置于所述反应釜1内。

这样,支撑架24设置于反应釜1内壁上,支撑架24上连接有进气管21和喷气管22,外部气体输送装置向所述进气管21内输送气体,气体通过进气管21进入喷气管22中,然后通过喷气口23喷入到反应釜1内。

如图1所示,所述搅拌器3包括搅拌轴31和设置于所述搅拌轴31下部的搅拌桨32,所述搅拌桨32包括2~6个桨叶,所述桨叶为轴流型桨叶。具体为,所述搅拌桨32的桨叶为折叶式、推进式、涡轮式中的任意一种。

这样,搅拌桨32的桨叶的排液方向与搅拌轴31平行。

为了降低搅拌过程的能耗,所述搅拌桨32的桨叶直径D1为所述反应釜1内径D的0.3~0.5倍,且桨叶中心与所述反应釜1内底部的距离H为桨叶直径D1的0.3~0.6倍。

为了防止物料在搅拌过程中形成漩涡,所述挡板4包括本体41和支撑组件42,所述本体41的数量为2~6个,每个所述本体41上均垂直设置有多个所述支撑组件42,多个所述支撑组件42共同设置于所述反应釜1的内侧壁上。

所述吹气结构2的气体流量Qm

这样,吹气的气体会形成类似圆环状的气泡群,气泡群运动时会进一步带动物料向上运动,从而增强反应釜1内的轴向循环,促进物料的混合及反应。

工作过程:在使用该吹气搅拌装置时,通过启动搅拌器3,搅拌轴31带动搅拌桨32转动,从而对反应釜1内的物料进行搅拌,同时,向进气管21内吹气,气体通过进气管21进入喷气管22内,并从喷气口23喷出,喷出的气体形成类似圆环状的气泡群,并与反应釜1内的物料流动方向一致或接近一致,既强化了搅拌效果,又降低了吹气时的能量损失。

本发明在使用时,通过将喷气管设置为圆环状,并将其水平设置于反应釜的内下部,同时在喷气管上均匀开设喷气口,并对喷气口的方向、喷气口的轴线与水平面之间的夹角以及喷气口的轴线与喷气管的径向之间的夹角进行限定,从而使喷气口喷出的气体形成类似圆环状的气泡群,且与反应釜内物料的流向一致或接近一致,从而既减小气体吹入时的能量损失,形成的气泡又可以在运动中进一步带动物料向上运动,增强反应釜内的轴向循环,促进物料混合及反应;本发明还通过吹气搅拌和机械搅拌的结合使用,强化反应釜内物料的搅拌效果;本发明还通过对喷气管的设定高度以及搅拌桨的设定位置进行限定,有效降低能耗。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

- 一种反应釜吹气搅拌装置

- 一种用于反应釜底部防积料的吹气装置及防积料的反应釜