一种锂电池陶瓷补偿隔膜的制备方法及锂电池

文献发布时间:2023-06-19 11:54:11

技术领域

本发明属于锂电池技术领域,具体涉及一种锂电池陶瓷补偿隔膜的制备方法及锂电池。

背景技术

锂离子电池通常主要由正极,负极,隔膜,电解液,电池外壳组成。锂离子电池结构中,隔膜是关键的内层组件之一。隔膜的主要作用是将电池的正、负极分隔开来,防止正负极直接接触而短路,同时还要使电解质离子能够在电池充放电过程中顺利通过,形成电流,在电池工作温度发生异常升高时,关闭电解质离子的迁移通道,切断电流保证电池安全。由此可见,隔膜的性能决定了电池的界面结构、内阻等,直接影响电池的容量、循环以及安全性能等特性,性能优异的隔膜对提高电池的综合性能具有重要的作用。

现有技术中的锂电池隔膜一般是聚烯烃多孔膜,但是由于聚烯烃材料的热塑性,当电池温度升高或局部过热时,聚烯烃材料会发生收缩与破裂,使得电池正、负极直接接触,发生短路,严重影响电池的安全性能,现有技术中虽然有陶瓷涂层,但是单纯的陶瓷涂层对锂电池隔膜性能的提升有限,而且厚度偏厚,很多情况下还是会导致锂电池受温度的影响较大、内阻偏大等情况。

因此,针对上述技术问题,有必要提供一种锂电池陶瓷补偿隔膜的制备方法及锂电池。

发明内容

本发明的目的在于提供一种锂电池陶瓷补偿隔膜的制备方法及锂电池,以解决上述的问题。

为了实现上述目的,本发明一实施例提供的技术方案如下:

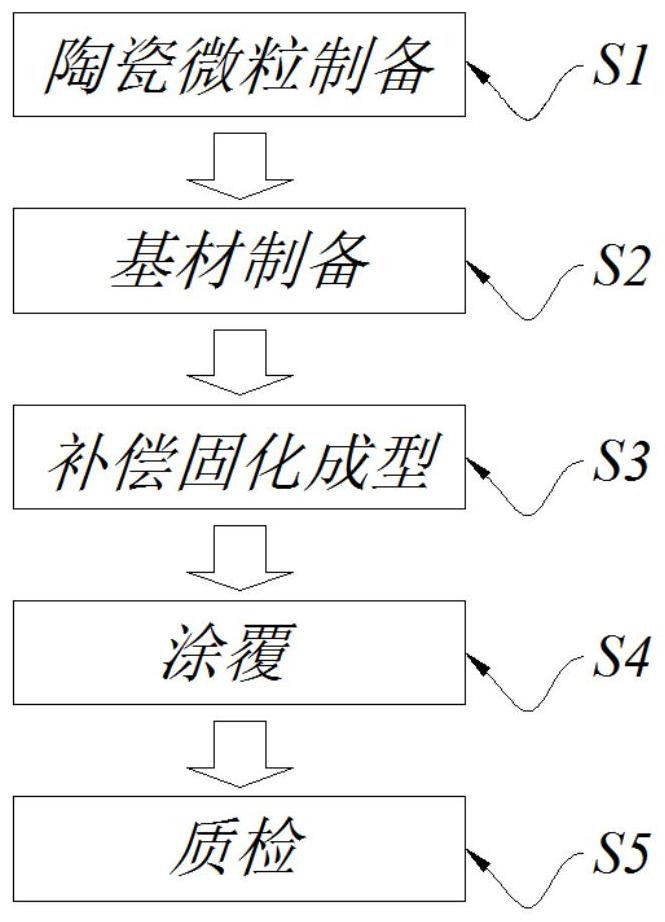

一种锂电池陶瓷补偿隔膜的制备方法,包括以下步骤:

S1:陶瓷微粒制备

将无机陶瓷材料制备成陶瓷微粒,所述陶瓷微粒的最大直径为0.05~0.22微米;

S2:基材制备

将多孔材料制备成结晶性聚合物薄膜,将结晶性聚合物薄膜制备为高度取向的多层结构;

S3:补偿固化成型

在高温环境下,将多层结构进行拉伸,所述拉伸的倍数为400~600倍,拉伸完成后,保持高温环境,同时在拉伸都的多层结构两面均垂直喷洒陶瓷微粒,形成基础隔膜;

S4:涂覆

在基础隔膜的表面涂覆涂层浆料并干燥形成涂层,所述涂层的厚度为1~6微米;

S5:质检

对涂覆后的隔膜进行质检检测,淘汰不符合要求的隔膜。

作为本发明的进一步改进,S1中,所述无机陶瓷材料为Al2O3、ZrO2、MgO、CaO、BeO、ThO2中的一种或多种,均为纯氧化物陶瓷。

作为本发明的进一步改进,S1中,所述无机陶瓷材料为碳化物、硼化物、氮化物和硅化物中的一种或多种,均为非氧化物系陶瓷。

纯氧化物陶瓷和非氧化物系陶瓷均为新型陶瓷材料,新型陶瓷材料在性能上有其独特的优越性,在热和机械性能方面,具有较好的耐高温性能。

作为本发明的进一步改进,S2中,所述多孔材料为聚乙烯、聚丙烯、聚酰亚胺或芳纶的一种或多种。

作为本发明的进一步改进,S2中,所述多孔材料制备成结晶性聚合物薄膜的分步骤依次包括熔融、挤压和吹膜。

作为本发明的进一步改进,S2中,所述结晶性聚合物薄膜制备高度取向的多层结构的分步骤包括结晶化处理、退火。

作为本发明的进一步改进,S3中,所述基础隔膜的厚度为15~25微米。

作为本发明的进一步改进,S4中,所述涂层浆料为磷酸三乙酯、多聚硅酸锂、陶瓷微粒和水的混合物。

作为本发明的进一步改进,S4中,所述干燥的温度为45~85度,所述干燥的时间为15~48秒。

一种锂电池,包括:电解质、正极材料、负极材料,以及介于正极材料与负极材料之间的采用的锂电池陶瓷补偿隔膜的制备方法制备的陶瓷补偿隔膜。

与现有技术相比,本发明具有以下优点:

本发明通过将陶瓷微粒直接补偿入多孔材料的孔内,然后形成具有常规孔径的基础隔膜,在满足相同的穿刺强度和内阻的情况下,具有更薄的厚度,可卷绕更多的层数,可大幅提升锂电池的容量及充放电性能。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本发明一实施例中一种锂电池陶瓷补偿隔膜的制备方法的流程图。

具体实施方式

以下将结合附图所示的各实施方式对本发明进行详细描述。但该等实施方式并不限制本发明,本领域的普通技术人员根据该等实施方式所做出的结构、方法、或功能上的变换均包含在本发明的保护范围内。

实施例1:

本发明一实施例公开的一种锂电池陶瓷补偿隔膜的制备方法,包括以下步骤:

S1:陶瓷微粒制备

将无机陶瓷材料制备成陶瓷微粒,陶瓷微粒的最大直径为0.05微米。

其中,无机陶瓷材料为新型陶瓷材料,可以为纯氧化物陶瓷,新型陶瓷材料在性能上有其独特的优越性,在热和机械性能方面,具有较好的耐高温性能。

具体的,无机陶瓷材料为Al2O3、ZrO2、MgO、CaO、BeO、ThO2中的一种或多种,均为纯氧化物陶瓷。

S2:基材制备

将多孔材料制备成结晶性聚合物薄膜,将结晶性聚合物薄膜制备为高度取向的多层结构。

其中,多孔材料为聚乙烯、聚丙烯、聚酰亚胺或芳纶的一种或多种,优选的,多孔材料选用聚乙烯和聚丙烯中的一种多两种混合物,通用性强,制备简单,便于降低成本。

具体的,多孔材料制备成结晶性聚合物薄膜的分步骤依次包括熔融、挤压和吹膜,结晶性聚合物薄膜制备高度取向的多层结构的分步骤依次包括结晶化处理和退火。

优选的,熔融、挤压和吹膜步骤,以及结晶化处理和退火步骤,均可采用现有技术中隔膜的制备过程中常用的设备和具体工艺,无需对此步骤的生产线进行较大的改动,通用性强,无需投入过大的设备和工艺成本。

S3:补偿固化成型

在高温环境下,将多层结构进行拉伸,拉伸的倍数为400倍,拉伸完成后,保持高温环境,同时在拉伸都的多层结构两面均垂直喷洒陶瓷微粒,形成基础隔膜,基础隔膜的厚度为15微米。

S4:涂覆

在基础隔膜的表面涂覆涂层浆料并干燥形成涂层,涂层的厚度为1微米。

具体的,涂层浆料为磷酸三乙酯、多聚硅酸锂、陶瓷微粒和水的混合物,其具体质量比例可以为3:2:3:2,混合时需进行充分的搅拌,干燥后即可可形成新型的陶瓷涂层。

其中,干燥的温度为45度,干燥的时间为48秒。

S5:质检

对涂覆后的隔膜进行质检检测,淘汰不符合要求的隔膜,对于合格的隔膜,即可用以生产锂电池。

一种锂电池,包括:电解质、正极材料、负极材料,以及介于正极材料与负极材料之间的采用的锂电池陶瓷补偿隔膜的制备方法制备的陶瓷补偿隔膜。

实施例2:

本发明一实施例公开的一种锂电池陶瓷补偿隔膜的制备方法,包括以下步骤:

S1:陶瓷微粒制备

将无机陶瓷材料制备成陶瓷微粒,陶瓷微粒的最大直径为0.22微米。

其中,无机陶瓷材料为新型陶瓷材料,可以为非氧化物系陶瓷,新型陶瓷材料在性能上有其独特的优越性,在热和机械性能方面,具有较好的耐高温性能。

具体的,无机陶瓷材料为碳化物、硼化物、氮化物和硅化物中的一种或多种,均为非氧化物系陶瓷。

S2:基材制备

将多孔材料制备成结晶性聚合物薄膜,将结晶性聚合物薄膜制备为高度取向的多层结构。

其中,多孔材料为聚乙烯、聚丙烯、聚酰亚胺或芳纶的一种或多种,优选的,多孔材料选用聚乙烯和聚丙烯中的一种多两种混合物,通用性强,制备简单,便于降低成本。

具体的,多孔材料制备成结晶性聚合物薄膜的分步骤依次包括熔融、挤压和吹膜,结晶性聚合物薄膜制备高度取向的多层结构的分步骤依次包括结晶化处理和退火。

优选的,熔融、挤压和吹膜步骤,以及结晶化处理和退火步骤,均可采用现有技术中隔膜的制备过程中常用的设备和具体工艺,无需对此步骤的生产线进行较大的改动,通用性强,无需投入过大的设备和工艺成本。

S3:补偿固化成型

在高温环境下,将多层结构进行拉伸,拉伸的倍数为600倍,拉伸完成后,保持高温环境,同时在拉伸都的多层结构两面均垂直喷洒陶瓷微粒,形成基础隔膜,基础隔膜的厚度为25微米。

S4:涂覆

在基础隔膜的表面涂覆涂层浆料并干燥形成涂层,涂层的厚度为6微米。

具体的,涂层浆料为磷酸三乙酯、多聚硅酸锂、陶瓷微粒和水的混合物,其具体质量比例可以为3:2:3:2,混合时需进行充分的搅拌,干燥后即可可形成新型的陶瓷涂层。

其中,干燥的温度为85度,干燥的时间为15秒。

S5:质检

对涂覆后的隔膜进行质检检测,淘汰不符合要求的隔膜,对于合格的隔膜,即可用以生产锂电池。

一种锂电池,包括:电解质、正极材料、负极材料,以及介于正极材料与负极材料之间的采用的锂电池陶瓷补偿隔膜的制备方法制备的陶瓷补偿隔膜。

实施例3:

本发明一实施例公开的一种锂电池陶瓷补偿隔膜的制备方法,包括以下步骤:

S1:陶瓷微粒制备

将无机陶瓷材料制备成陶瓷微粒,陶瓷微粒的最大直径为0.15微米。

其中,无机陶瓷材料为新型陶瓷材料,可以为非氧化物系陶瓷,新型陶瓷材料在性能上有其独特的优越性,在热和机械性能方面,具有较好的耐高温性能。

无机陶瓷材料为碳化物、硼化物、氮化物和硅化物中的一种或多种,均为非氧化物系陶瓷。

S2:基材制备

将多孔材料制备成结晶性聚合物薄膜,将结晶性聚合物薄膜制备为高度取向的多层结构。

其中,多孔材料为聚乙烯、聚丙烯、聚酰亚胺或芳纶的一种或多种,优选的,多孔材料选用聚乙烯和聚丙烯中的一种多两种混合物,通用性强,制备简单,便于降低成本。

具体的,多孔材料制备成结晶性聚合物薄膜的分步骤依次包括熔融、挤压和吹膜,结晶性聚合物薄膜制备高度取向的多层结构的分步骤依次包括结晶化处理和退火。

优选的,熔融、挤压和吹膜步骤,以及结晶化处理和退火步骤,均可采用现有技术中隔膜的制备过程中常用的设备和具体工艺,无需对此步骤的生产线进行较大的改动,通用性强,无需投入过大的设备和工艺成本。

S3:补偿固化成型

在高温环境下,将多层结构进行拉伸,拉伸的倍数为500倍,拉伸完成后,保持高温环境,同时在拉伸都的多层结构两面均垂直喷洒陶瓷微粒,形成基础隔膜,基础隔膜的厚度为20微米。

S4:涂覆

在基础隔膜的表面涂覆涂层浆料并干燥形成涂层,涂层的厚度为4微米。

具体的,涂层浆料为磷酸三乙酯、多聚硅酸锂、陶瓷微粒和水的混合物,其具体质量比例可以为3:2:3:2,混合时需进行充分的搅拌,干燥后即可可形成新型的陶瓷涂层。

其中,干燥的温度为60度,干燥的时间为25秒。

S5:质检

对涂覆后的隔膜进行质检检测,淘汰不符合要求的隔膜,对于合格的隔膜,即可用以生产锂电池。

一种锂电池,包括:电解质、正极材料、负极材料,以及介于正极材料与负极材料之间的采用的锂电池陶瓷补偿隔膜的制备方法制备的陶瓷补偿隔膜。

由以上技术方案可以看出,本发明具有以下有益效果:

本发明通过将陶瓷微粒直接补偿入多孔材料的孔内,然后形成具有常规孔径的基础隔膜,在满足相同的穿刺强度和内阻的情况下,具有更薄的厚度,可卷绕更多的层数,可大幅提升锂电池的容量及充放电性能。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

此外,应当理解,虽然本说明书按照实施例加以描述,但并非每个实施例仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种锂电池陶瓷补偿隔膜的制备方法及锂电池

- 一种锂电池陶瓷隔膜用含氟粘合剂的制备方法及使用该粘合剂制备的陶瓷隔膜