一种大功率半导体器件及其制备方法

文献发布时间:2023-06-19 11:54:11

技术领域

本发明属于半导体器件技术领域,具体涉及一种大功率半导体器件及其制备方法。

背景技术

当前,电力电子器件的使用条件越来越恶劣,要适应高频、大功率、耐高温、抗辐照等特殊环境。为了满足未来电子器件需求,必须采用新的材料,以便最大限度地提高电子元器件的内在性能。近年来,新发展起来的第三代半导体材料--宽禁带半导体材料,包括碳化硅和氮化镓,该类材料具有热导率高、电子饱和速度高、击穿电压高、介电常数低等特点,这就从理论上保证了其较宽的适用范围。目前在半导体功率器件后道的主要方式是以硬接触的方式进行磨片,磨片时受力不均匀会导致碎片,造成残次品率高,产量低等问题。

发明内容

为解决现有技术中的不足,本发明提供一种大功率半导体器件及其制备方法,降低了裂片过程中出现碎片的几率,提高了产品的合格率和产量。

为达到上述目的,本发明所采用的技术方案是:

第一方面,提供一种半导体器件的制备方法,包括:在芯片第一表面进行各功能模块的制作,然后在第一表面的划片道处制作第一埋层;在芯片第二表面进行各功能模块的制作,然后在第二表面上制作与第一埋层相对的第二埋层;对芯片进行裂片,使芯片沿第一埋层和第二埋层产生裂痕,进而分割成若干个独立的半导体器件。

进一步地,所述芯片包括衬底以及生长在衬底表面上的外延层。

进一步地,所述在芯片第一表面进行各功能模块的制作,包括在所述外延层的表面制作钝化层和金属电极。

进一步地,所述在芯片第二表面进行各功能模块的制作,包括采用减薄工艺,在衬底表面进行材料减薄;进行背面金属制备,形成欧姆接触金属;对背面金属及半导体接触面进行激光退火;背面金属加厚。

进一步地,所述衬底的材质包括碳化硅、氮化镓、金刚石、氧化镓、氮化铝、硅和砷化镓。

进一步地,所述第一埋层的深度是芯片厚度的1/2至1/8。

进一步地,制作所述第一埋层和/或所述第二埋层的方法包括刻蚀、激光划片、机械划片和激光改质埋层。

进一步地,所述激光划片中采用的激光包括紫外、深紫外激光光源或者红外激光光源,激光光源的波长小于等于355nm,或者大于620nm。

进一步地,所述半导体器件包括肖特基势垒二极管、金属氧化物场效应晶体管、金属半导体场效应晶体管、绝缘栅双极晶体管、高电子迁移率晶体管和发光二极管。

第二方面,提供一种半导体器件,所述半导体器件采用第一方面所述的半导体器件的制备方法制备而成。

与现有技术相比,本发明所达到的有益效果:

(1)本发明通过在芯片的第一表面制作第一埋层,在芯片的第二表面制作与第一埋层相对应的第二埋层,使得在裂片过程中,裂痕可以沿第一埋层和第二埋层延伸,降低了裂片过程中出现碎片的几率,提高了产品的合格率和产量;

(2)本发明通过采用激光划片的方式制作第一埋层和第二埋层,避免了传统制作工艺中以硬接触的方式进行磨片,磨片时受力不均匀导致碎片,造成残次品率高,产量低等问题。

附图说明

图1是本发明实施例中在芯片第一表面制作各功能模块后的局部状态示意图;

图2是本发明实施例中在芯片第一表面制作第一埋层的局部状态示意图;

图3是本发明实施例中在芯片第二表面制作各功能模块后的局部状态示意图;

图4是本发明实施例中在芯片第二表面制作第二埋层的局部状态示意图;

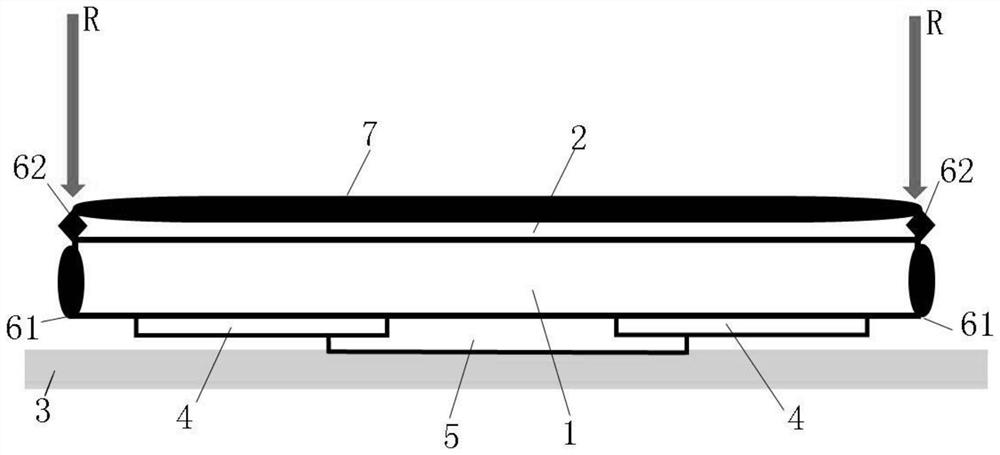

图5是本发明实施例中对芯片进行裂片的状态示意图;

图6是本发明实施例中对芯片扩片后的状态示意图。

具体实施方式

下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

实施例一:

如图1~图6所示,一种半导体器件的制备方法,包括:在芯片第一表面进行各功能模块的制作,然后在第一表面的划片道处制作第一埋层;在芯片第二表面进行各功能模块的制作,然后在第二表面上制作与第一埋层相对的第二埋层;对芯片进行裂片,使芯片沿第一埋层和第二埋层产生裂痕,进而分割成独立的半导体器件。

本实施例中,芯片包括衬底2以及生长在衬底2表面上的外延层1。在芯片第一表面进行各功能模块的制作,包括在外延层1的表面制作钝化层4和金属电极5。

本实施例是在正面器件(指芯片第一表面侧)主结构已经制备完毕的情况下进行的。正面工艺包括:标记制备、注入区域制备、正面保护层制备、金属电极5制备和钝化层4制备,预留划片道6等。

1、正面(指芯片第一表面侧)状态

背面(指芯片第二表面侧)加工前,正面需要进行第一埋层61制备,具体方式为:经过光刻(激光刻蚀),刻蚀划片道6,刻蚀出沟槽(即第一埋层61,图2~图4中,R表示激光照射方向)比划片道6窄,约为划片道6宽度的1/3-1/6,深度约为芯片厚度的1/2--1/8。1/2设置主要考虑正面挖槽时需要保持未挖槽材料的刚性,1/8是考虑挖槽效果,太浅不能体现挖槽带来的工艺效果。

2、背面加工

在背面进行背面金属7薄层沉积,并在正面贴蓝膜3,蓝膜3在样品加工时起承载、固定样品的作用,有张力。

采用减薄工艺,在衬底2表面进行材料减薄;进行背面金属7制备,磨片、抛光形成欧姆接触金属;对背面金属7及半导体接触面进行激光退火;背面金属加厚。将划片道6对应处的背面金属7去掉形成金属槽,在金属槽内进行激光划片或者隐形激光划片或者砂轮划片。

将芯片背面朝上放入激光切割机中,抽真空吸住蓝膜3从而固定住芯片。调整切割机的参数,进行激光退火并完成背面金属7沉积加厚,使用激光划片机完成背面对应划片道6处的金属去除,漏出碳化硅(衬底2的材料)界面,并在开槽处进行激光划片加工,即制作出与第一埋层61相对的第二埋层62。

3、裂片

对芯片进行裂片,使芯片沿第一埋层61和第二埋层62产生裂痕,进而分割成独立的半导体器件,如图5所示。

将芯片放入裂片机,沿着激光开槽和激光划片划痕(即第一埋层61和第二埋层62),对准裂片载台,裂片机上的裂片刀落到划痕上,裂片刀加压力将芯片裂开。

4、扩片

将裂片完成后的芯片放在扩片机上进行扩片,独立的芯片被彻底分开,如图6所示(图6中每个半导体器件在裂片、扩片前的不同阶段的状态如图1~图4所示)。

本实施例中,衬底的材质包括碳化硅、氮化镓、金刚石、氧化镓、氮化铝、硅和砷化镓。制作第一埋层和/或第二埋层的方法包括刻蚀、激光划片、机械划片和激光改质埋层。激光划片中采用的激光包括紫外、深紫外激光光源或者红外激光光源,激光光源的波长小于等于355nm,或者大于620nm,波长需要考虑材料本身吸收的问题,紫外和红外易于材料吸收能量。激光束所划的沟槽深度为1um至300um。本实施例所述方法可以适用于半导体器件包括肖特基势垒二极管、金属氧化物场效应晶体管、金属半导体场效应晶体管、绝缘栅双极晶体管、高电子迁移率晶体管和发光二极管等大功率电力电子器件的制作,大功率电力电子器件的厚度为80um至700um。

本实施例通过在芯片的第一表面制作第一埋层,在芯片的第二表面制作与第一埋层相对应的第二埋层,使得在裂片过程中,裂痕可以沿第一埋层和第二埋层延伸,降低了裂片过程中出现碎片的几率,提高了产品的合格率和产量;通过采用激光划片的方式制作第一埋层和第二埋层,避免了传统制作工艺中以硬接触的方式进行磨片,磨片时受力不均匀导致碎片,造成残次品率高,产量低等问题。

实施例二:

基于实施例一所述的半导体器件的制备方法,本实施例提供一种半导体器件,所述半导体器件采用实施例一所述的半导体器件的制备方法制备而成。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

- 一种大功率超高效率的半导体器件及其制备方法

- 一种大功率半导体发光器件及其制备方法