用于制造稀土磁体的方法

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及制造稀土磁体的方法。

背景技术

通常,由于烧结永磁体在高温下可靠性差,因此为了用作牵引马达或EPS马达而需要高的矫顽力。为了确保高矫顽力,可以通过添加重稀土元素例如Dy和Tb来制造永磁体。

目前,最常用的方法是使用一部分Nd被Dy或Tb取代的复合合金。使Nd

在Nd-Fe-B磁体中,矫顽力是在晶粒边界处产生反向磁畴的核的外部磁场的大小。反向磁畴的成核受晶粒边界的结构强烈影响,并且靠近边界的晶体结构的无序引起磁性结构的无序并且促进反向磁畴的生成。通常,认为从晶界延伸至约5nm的深度的磁性结构有助于矫顽力的增加。

同时,通过仅在晶粒边界附近使痕量的Dy或Tb扩散以仅在边界附近增加各向异性磁场,可以在抑制剩余磁通密度降低的同时增加矫顽力,并且存在这样的制造方法:其包括单独地制造Nd

因此,仅在化合物中的晶界附近中发生Nd被Dy或Tb取代,使得可以在抑制剩余磁通密度降低的同时有效地增加矫顽力。然而,该方法也具有由于使用昂贵的Dy或Tb而使制造成本增加的问题。

发明内容

技术问题

本发明旨在提供可以减少重稀土的使用量的制造稀土磁体的方法。

实施方案中要解决的问题不限于此,并且还包括可以从以下描述的问题的解决方案或实施方案中把握的目的和效果。

技术方案

本发明的一个方面是提供制造稀土磁体的方法,所述方法包括:制备包含RE、Fe和B作为构成组分的磁性烧结体(RE选自选自稀土元素中的一者或两者或更多者);向烧结体施加包含晶界扩散材料的溶液;以及通过对烧结体进行热处理来进行晶界扩散,其中晶界扩散材料包含重稀土元素(Heavy Rare Earth Element,HREE)氢化物和轻稀土元素(LightRare Earth Element,LREE)氢化物。

重稀土元素(HREE)氢化物可以包括Dy氢化物、Tb氢化物和Ho氢化物中的至少一者。

轻稀土元素(LREE)氢化物可以包括Nd氢化物(NdHx)。

重稀土元素(HREE)氢化物的量可以小于轻稀土元素(LREE)氢化物的量。

重稀土元素(HREE)氢化物的量可以大于轻稀土元素(LREE)氢化物的量。

本发明的另一个方面提供了制造稀土磁体的方法,所述方法包括:制备包含RE、Fe和B作为构成组分的磁性烧结体(RE选自选自稀土元素中的一者或两者或更多者);向烧结体施加包含第一晶界扩散材料的第一溶液;通过对烧结体进行热处理来进行第一晶界扩散;向烧结体施加包含第二晶界扩散材料的第二溶液;以及通过对烧结体进行热处理来进行第二晶界扩散。

第一晶界扩散材料可以包含重稀土元素(HREE)氢化物,以及第二晶界扩散材料可以包含轻稀土元素(LREE)氢化物。

有益效果

根据一个实施方案,由于可以减少重稀土的使用量,因此可以降低制造成本。此外,可以防止矫顽力和磁通密度的降低。

本发明的各种有利优点以及效果不限于以上描述,并且在描述本发明的具体实施方案的过程中将更容易理解。

附图说明

图1是根据本发明的一个实施方案的马达的概念图,

图2是根据本发明的一个实施方案的磁体的概念图,

图3是常规的烧结磁体的放大图,

图4是扩散磁体的放大图,

图5是根据本发明的另一个实施方案的磁体的概念图,

图6示出了显示根据本发明的一个实施方案的磁体中的稀土的量的电子探针微分析仪(EPMA)分析结果,

图7示出了显示根据本发明的另一个实施方案的磁体中的稀土的量的EPMA分析结果,

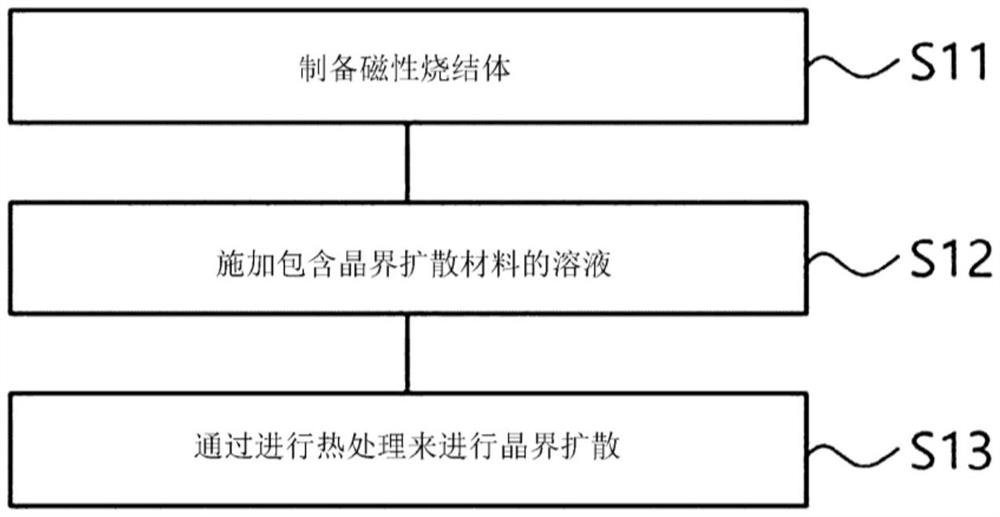

图8是用于描述根据本发明的一个实施方案的制造稀土磁体的方法的流程图,

图9是用于描述根据本发明的另一个实施方案的制造稀土磁体的方法的流程图,

图10是剩余磁通密度(Br)根据涂覆量的变化的图,以及

图11是矫顽力(Hcj)根据涂覆量的变化的图。

具体实施方式

在下文中,将参照附图详细描述本发明的示例性实施方案。

然而,本发明的技术精神不限于将要描述的一些实施方案,而是可以以各种不同的形式来实现,并且在本发明的技术精神的范围内,实施方案中的构成要素中的一者或更多者可以选择性地组合或者被替代。

此外,除非明确定义和说明,否则可以用本发明所属领域的技术人员通常可以理解的含义来解释本发明的实施方案中使用的术语(包括技术术语和科技术语),并且可以考虑相关技术的上下文中的含义来解释通常使用的术语(例如词典中定义的术语)的含义。

此外,本发明的实施方案中使用的术语用于描述实施方案并且不旨在限制本发明。

在本说明书中,除非短语中明确说明,否则单数形式可以包括复数形式,以及“A、B和C中的至少一者(或者一者或更多者)”可以包括A、B和C的所有可能组合中的一者或更多者。

在描述根据本发明的实施方案的构成要素中,可以使用诸如第一、第二、“A”、“B”、(a)、(b)等术语。

这些术语仅旨在区分一个构成元素与另一个构成要素,并且这些术语不限制构成要素的性质、顺序或次序。

此外,应注意,当在说明书中描述一个构成要素“连接”、“耦接”或“接合”至另一个构成要素时,前者可以直接“连接”、“耦接”和“接合”至后者或者通过另外的构成要素“连接”、“耦接”和“接合”至后者。

此外,将理解,当各构成要素被称为形成或布置在另一构成要素“上(上方)”或“下(下方)”时,其可以直接在另一构成要素“上”或“下”或者可以间接形成有一个或更多个介于其间的另外的构成要素。此外,还将理解,当各构成要素被称为形成或布置在另一构成要素“上(上方)”或“下(下方)”时,其可以意指基于一个构成要素的向上方向和向下方向。

图1是根据本发明的一个实施方案的马达的概念图,图2是根据本发明的一个实施方案的磁体的概念图,图3是常规的烧结磁体的放大图,以及图4是扩散磁体的放大图。

参照图1,马达可以包括壳体110、定子130、转子120和旋转轴140。壳体110可以包括用于容纳定子130和转子120的空间。壳体110的材料和结构没有特别限制。实施方案的马达可以为具有定位在壳体110中的部件的组合件,或者可以为具有定位在上部系统中的各个部件(定子和转子)的组合体。

壳体110还可以包括冷却结构(未示出)以便容易排除内部热。冷却结构可以为空气冷却结构或水冷却结构,但不限于此。

定子130可以定位在壳体110的内部空间中。定子130可以包括定子芯和线圈。定子芯可以包括在轴向上耦接的复数个分开的芯,但不必限于此。

转子120可以被定位成相对于定子130可旋转。转子120可以包括定位在转子芯的外圆周表面上的复数个磁体121。然而,磁体121可以被插入并定位在转子芯210中。

旋转轴140可以耦接至转子120的中心部分。因此,转子120和旋转轴140可以一起旋转。旋转轴140可以通过定位在其一侧处的第一轴承151和定位在其另一侧处的第二轴承152来支撑。

马达可以为牵引马达或EPS马达,但不必限于此并且可以应用于各种类型的马达。此外,根据一个实施方案的磁体可以应用于其中除了马达之外还安装有磁体的各种设备。

参照图2,磁体可以包含含有RE、Fe和B作为构成组分的磁性烧结体的晶体结构121a以及在晶体结构121a的晶粒边界处扩散的扩散层121b。此外,可以在晶体121a与晶体121a之间形成富含Nd的区域121c。富含Nd的区域121c可以限定为其中Nd的组成与其他组成相比相对更高的区域。

磁性烧结体可以通过使用包含RE、Fe和B作为构成组分的稀土磁体粉末来制造。在此,RE可以选自来自Nd、Pr、La、Ce、Ho、Dy和Tb中的一种或更多种稀土元素中的一者或两者或更多者。在下文中,稀土磁体粉末描述为基于Nd-Fe-B的烧结磁体,但磁体粉末的类型不必限于此。

扩散层121b可以包含重稀土元素(HREE)和轻稀土元素(LREE)。重稀土可以包括Pm、Sm、Eu、Gd、Dy、Tb和Ho中的至少一者。此外,轻稀土可以包括La、Ce、Pr和Nd中至少一者。例如,扩散层121b的组成可以包括Dy/Nd、Tb/Nd、Ho/Nd、Dy/Pr、Dy/Ho/Nd、Dy/Ho/Pr等的组成。

根据一个实施方案,可以使用具有相对低价格的轻稀土(Ho、Nd)来代替具有相对高价格的重稀土(Dy、Tb)。因此,具有减少重稀土(Dy、Tb)的使用量从而降低制造成本的优点。

然而,本发明不必限于此,扩散层121b可以仅由重稀土组成或者可以仅由轻稀土组成。例如,扩散层121b也可以由Dy/Tb、Tb/Ho、Dy/Tb/Ho和Pr/Nd组成。

扩散层121b可以通过将稀土元素粉末湿法涂覆在作为烧结永磁体的基础磁体上,然后在高温下进行扩散而形成。即,当在高温下对涂覆有稀土元素粉末的永磁体进行热处理时,一些稀土元素扩散通过磁体的晶界,从而形成芯-壳结构。即,扩散层121b可以被限定为壳。参照图3和图4,普通烧结磁体和其中扩散有稀土元素的扩散磁体可以在BSE SEM图像中彼此区分。

图5是根据本发明的另一个实施方案的磁体的概念图,图6是示出根据本发明的一个实施方案的磁体中的稀土的量的电子探针微分析仪(EPMA)分析结果,以及图7是示出根据本发明的另一个实施方案的磁体中的稀土的量的EPMA分析结果。

即使当混合有复数种稀土时,扩散层121b也可以形成单层。然而,如图5所示,扩散层121b可以被分为复数个层。例如,内层121b-1可以由具有相对高的扩散速率的元素组成,外层121b-2可以由具有相对低的扩散速率的元素组成。例如,当将Dy和Ho混合,施加至磁体,然后进行热处理时,快速扩散的Dy可以形成在内部中,缓慢扩散的Ho可以形成在外层中。

作为EPMA分析的结果,如图6所示,在晶体中的相同位置处检测到Dy和Ho,从而形成单层。然而如图7所示,Dy位于Ho的内侧上,从而形成复数个层。根据一个实施方案,除了其中通过扩散速率分层的情况之外,还可以有意地形成复数个层。例如,当对各种稀土元素粉末进行单独的涂覆过程和热处理过程时,扩散层121b可以被分成复数个层。

除了EPMA之外,还可以通过透射电子显微镜(TEM)、电子背散射衍射(EBSD)分析和二次离子质谱仪(SIMS)最终确定扩散元素的检测位置和检测量。在这种情况下,在扩散之前的初始涂覆量和检测量可以根据扩散之后的扩散程度和扩散位置而改变。

图8是用于描述根据本发明的一个实施方案的制造稀土磁体的方法的流程图。

参照图8,根据本发明的一个实施方案的制造稀土磁体的方法包括:步骤S11,制备包含RE、Fe和B作为构成组分的磁性烧结体;步骤S12,向烧结体施加包含晶界扩散材料的溶液;和步骤S13,通过对烧结体进行热处理来进行晶界扩散。

在制备包含RE、Fe和B作为构成组分的磁性烧结体的步骤S11中,首先,可以使用包含RE-B-TM-Fe构成组分的稀土磁体粉末。在此,RE可以为稀土元素,以及TM可以为3d过渡元素。虽然不必限于此,但是基于100重量份的稀土磁体粉末的总重量,RE的量可以为28重量份至35重量份,B的量可以为0.5重量份至1.5重量份,以及TM的量可以为0重量份至15重量份。此外,作为余量,可以包含Fe。

在一个实施方案中,可以将所述组成的合金通过真空感应加热法熔化,并通过使用带铸法将其制造成合金锭。为了提高这些合金锭的粉碎能力,在室温至600℃的温度范围内进行加氢处理和脱氢,然后,可以将这些合金锭通过使用粉碎方法(例如喷射研磨、阿里塔研磨(atrita milling)、球磨和振动研磨)制造成颗粒尺寸为1μm至10μm的均匀且细的粉末。

由合金锭制造1μm至10μm的粉末的过程优选在氮气或惰性气体气氛中进行,以防止由于氧的污染而引起的磁性特性的劣化。

之后,可以通过使用细粉末来进行在磁场中的压型。例如,用磨碎的粉末填充模具,并通过定位在模具的左右的电磁体施加直流磁场来使磨碎的粉末取向,并同时通过上下冲头进行压缩模制,从而制造模制体。在磁场中的压型可以在氮气或惰性气体气氛中进行,以防止由于氧的污染而引起的磁性特性的劣化。

当在磁场中的压型完成时,可以对模制体进行烧结。虽然烧结条件没有限制,但是可以在900℃至1100℃的范围内的温度下进行烧结,并且可以将在700℃或更高下的加热速率调节在0.5℃/分钟至15℃/分钟的范围内。

例如,将通过在磁场中的压型而获得的模制体装入烧结炉中,并充分保持在真空气氛中和400℃或更低的温度下,从而完全除去残留的不纯有机材料。之后,将温度升高至在900℃至1100℃的范围内并保持1小时至4小时以进行烧结密实化过程。

烧结气氛优选为惰性气体气氛,例如真空和氩气,并且在700℃或更高的温度下,可以将加热速率调节至0.1℃/分钟至10℃/分钟,优选为0.5℃/分钟至15℃/分钟。

任选地,可以使烧结之后的烧结体通过在400℃至900℃的范围内经受后热处理1小时至4小时来稳定化,然后加工成预定尺寸,从而制造稀土磁性烧结体。

在施加溶液的步骤S12中,可以向制造的磁体施加包含晶界扩散材料的溶液。晶界扩散材料可以包含重稀土元素(HREE)氢化物和轻稀土元素(LREE)氢化物。根据一个实施方案,具有通过使大量的具有相对低价格的轻稀土扩散来降低制造成本的优点。

重稀土元素(HREE)氢化物可以包括Dy氢化物、Tb氢化物和Ho氢化物中的至少一者,以及轻稀土元素(LREE)氢化物可以包括Nd氢化物(NdHx)。此时,基于100重量份的晶界扩散材料,重稀土元素(HREE)氢化物的重量份的量可以小于轻稀土元素(LREE)氢化物的重量份的量。因此,具有通过在扩散过程中增加具有相对低价格的轻稀土的重量来进一步降低制造成本的优点。然而,本发明不必限于此,考虑到扩散的限制,重稀土元素(HREE)氢化物的重量份的量可以大于或等于轻稀土元素(LREE)氢化物的重量份的量。

详细地,可以将Ho氢化物、Dy氢化物和Tb氢化物中的任一者与轻稀土元素氢化物中的至少一者混合以制备晶界扩散材料,并且可以将晶界扩散材料和醇的比率以50%:50%的比率均匀混合以制备稀土化合物浆料。在将制备的浆料放入烧杯中并使用超声波清洗器均匀分散的同时,将处理的本体浸入其中,然后溶液可以均匀地施加至磁体表面。

在进行晶界扩散的步骤S13中,为了使所施加的重稀土元素(HREE)氢化物和轻稀土元素(LREE)氢化物扩散到磁体中的晶粒边界中,可以将涂覆有溶液的烧结磁体装入加热炉中,进行加热,使得在氩气气氛中的加热速率为0.1℃/分钟至10℃/分钟,并因此在700℃至1000℃的温度下保持4小时至8小时。在该过程中,重稀土元素氢化物被分解为重稀土,以及轻稀土元素氢化物被分解为轻稀土,重稀土元素氢化物和轻稀土元素氢化物扩散到磁体内部,并且可以进行渗透反应。

此时,为了防止由于快速扩散而引起的磁体内部残余应力的产生,还可以包括在扩散反应完成之后通过在400℃至1000℃的范围内进行热处理来除去应力的步骤。

图9是用于描述根据本发明的另一个实施方案的制造稀土磁体的方法的流程图。

参照图9,根据本发明的另一个实施方案的制造稀土磁体的方法包括:步骤S21,制备包含RE、Fe和B作为构成组分的磁性烧结体;步骤S22,向烧结体施加包含第一晶界扩散材料的第一溶液;步骤S23,通过对烧结体进行热处理来进行第一晶界扩散;步骤S24,向烧结体施加包含第二晶界扩散材料的第二溶液;以及步骤S25,通过对烧结体进行热处理来进行第二晶界扩散。

制备磁性烧结体的步骤S21可以与上述步骤S11相同。

在施加第一溶液的步骤S22中,可以将由重稀土元素氢化物和/或轻稀土元素氢化物组成的第一晶界扩散材料和醇调节至50%:50%的比率,然后均匀混合以制备稀土化合物浆料。之后,在将制备的浆料放入烧杯中并通过使用超声波清洗器均匀分散的同时,将处理的本体浸入其中并保持1分钟至2分钟,使得浆料可以均匀地施加至磁体表面。

在进行第一晶界扩散的步骤S23中,为了使所施加的稀土化合物扩散到磁体中的晶粒边界中,可以将涂覆有溶液的烧结磁体装入加热炉中,在氩气气氛中加热,然后在700℃至1000℃的温度下保持4小时至8小时。在该过程中,稀土化合物被分解成稀土然后扩散到磁体内部,使得可以进行渗透反应。

在扩散处理之后,从表面除去扩散层,然后可以在400℃至1000℃的温度下进行应力消除热处理。

在施加第二溶液的步骤S24中,可以将由重稀土元素氢化物和/或轻稀土元素氢化物组成的第二晶界扩散材料和醇调节至50%:50%的比率,然后均匀混合以制备稀土化合物浆料。之后,在将制备的浆料放入烧杯中并通过使用超声波清洗器均匀分散的同时,将处理的本体浸入其中并保持1分钟至2分钟,使得浆料可以均匀地施加到磁体表面。

此时,第一晶界扩散材料可以与第二晶界扩散材料不同。例如,第一晶界扩散材料可以为重稀土元素氢化物,第二晶界扩散材料可以为轻稀土元素氢化物。相反地,第一晶界扩散材料可以为轻稀土元素氢化物,第二晶界扩散材料可以为重稀土元素氢化物。

第一晶界扩散材料的涂覆量可以与第二晶界扩散材料的涂覆量不同。例如,基于100重量份的磁体的总重量,第一晶界扩散材料(重稀土元素氢化物)的量可以为0.1重量份至1.0重量份,以及基于100重量份的磁体的总重量,第二晶界扩散材料(轻稀土元素氢化物)的量可以为0.1重量份至0.5重量份。相反地,基于100重量份的磁体的总重量,第一晶界扩散材料(重稀土元素氢化物)的量可以为0.1重量份至0.5重量份,以及基于100重量份的磁体的总重量,第二晶界扩散材料(轻稀土元素氢化物)的量可以为0.1重量份至1.0重量份。

在进行第二晶界扩散的步骤S25中,为了使所施加的稀土化合物扩散到磁体中的晶粒边界中,可以将被施加的本体装入加热炉中,在氩气气氛中加热,然后在约700℃至约1000℃的温度下保持4小时至8小时。在该过程中,稀土化合物被分解成稀土然后扩散到磁体内部,使得可以进行渗透反应。

在扩散处理之后,从表面除去扩散层,然后可以在400℃至1000℃的温度下进行应力消除热处理。

根据一个实施方案,可以通过第一扩散和第二扩散来增加稀土在晶粒边界中的扩散效率。因此,与其中仅进行第一扩散的情况相比,可以提高矫顽力和/或剩余磁通密度。

在下文中,将通过以下实施例更详细地描述。

[实施例1]

通过感应加热法使由X重量%RE-Y重量%B-Z重量%TM-余量的重量%Fe(其中,RE=稀土元素,TM=3d过渡元素,X=28至35,Y=0.5至1.5,Z=0至15)构成的合金在氩气气氛中熔化,然后使用带铸法快速冷却,从而制造合金带材。

在将制造的合金带材粗粉碎的过程中,将带材装入真空炉中,抽真空,然后在氢气气氛中保持至少2小时,以使氢被吸收到带材中。随后,将带材在真空气氛中加热至600℃,从而除去存在于带材内部中的氢。将经粗粉碎和加氢处理的粉末用于通过使用喷射研磨技术的粉碎方法来制造平均粒径为1μm至5.0μm的均匀且细的粉末。此时,将合金带材制造成细粉末的过程在氮气或惰性气体气氛中进行,以防止由于氧的污染而引起的磁性特性的劣化。

如下使用通过喷射研磨而粉碎的细稀土粉末进行在磁场中的压型。在氮气气氛中用稀土粉末填充模具,并通过定位在模具左右的电磁体施加直流磁场来使稀土粉末沿单轴方向取向,并同时通过施加上下冲头的压力来进行压缩模制,从而制造模制体。将通过在磁场中的压型而获得的模制体装入烧结炉中,并充分保持在真空气氛中和400℃或更低的温度下以完全除去残留的不纯有机材料,并将温度升高至1050℃并保持2小时以进行烧结密实化过程。

在通过以上烧结制造过程制造烧结体之后,将烧结体加工成尺寸为12.5mm×12.5mm×5mm的磁体,然后进行以下的晶界扩散过程以改善高温磁性特性。

在将经加工的磁体浸入碱性脱脂剂溶液中之后,用直径为2π至10π的陶瓷球摩擦经加工的磁体,以除去磁体表面上的任何油组分,将磁体用蒸馏水洗涤干净数次,因此完全除去了残留的脱脂剂。

为了将稀土化合物均匀地施加至经洗涤的经加工的本体的表面,将Nd氢化物、Ho氢化物、Dy氢化物和Tb氢化物化合物分别与醇调节至50%:50%的比率,并均匀地混合,从而制备稀土化合物浆料。然后,在将制备的浆料放入烧杯中并通过使用超声波清洗器均匀分散的同时,将经加工的本体浸入其中并保持1分钟至2分钟,使得稀土化合物均匀地涂覆在磁体的表面上。

为了使涂覆的稀土化合物扩散到磁体内部的晶粒边界中,将被涂覆的本体装入加热炉中,在氩气气氛中以1℃/分钟的加热速率加热,并在900℃的温度下保持6小时,使得稀土化合物扩散到磁体中并进行渗透反应。在扩散处理之后,从表面除去扩散层,然后在900℃的温度下进行应力消除热处理10小时。此外,在扩散处理完成之后,在相同条件下再次使用Nd氢化物、Ho氢化物、Dy氢化物和Tb氢化物化合物作为涂覆材料进行扩散处理,从而制造最终的试样。

表1示出了通过制造由31重量%Nd-1重量%B-2重量%TM-余量的重量%Fe(M=Cu、Al、Nb、Co)构成的烧结体,然后使用Nd氢化物、Ho氢化物、Dy氢化物和Tb氢化物化合物作为涂覆材料进行第一晶界扩散和第二晶界扩散而制造的磁体的磁性特性的评估结果。

[表1]

参照表1,可以确定,在比较例1-1的情况下,仅扩散一次Nd氢化物,使得剩余磁通密度(Br)为13.8(kG),以及矫顽力为15.2(kOe),然而在实施例1-1的情况下,扩散两次Nd氢化物,使得剩余磁通密度(Br)具有13.8(kG)的相同性能水平,以及矫顽力提高到16.4(kOe)。可以确定,实施例1-2至1-4也具有提高的矫顽力。即,可以确定,重复扩散过程可以提高磁性特性。此时,可以确定,当使用Tb氢化物进行两次扩散时,矫顽力得到最大改善。

[实施例2]

通过感应加热法使由X重量%RE-Y重量%B-Z重量%TM-余量的重量%Fe(其中,RE=稀土元素,TM=3d过渡元素,X=28至35,Y=0.5至1.5,Z=0至15)构成的合金在氩气气氛中熔化,然后通过使用带铸法快速冷却,从而制造合金带材。

在将制造的合金带材粗粉碎的过程中,将带材装入真空炉中,抽真空,然后在氢气气氛中保持至少2小时,以使氢被吸收到带材中。随后,将带材在真空气氛中加热至600℃,从而除去存在于带材内部中的氢。将经粗粉碎和加氢处理的粉末用于通过使用喷射研磨技术的粉碎方法来制造平均粒径为1μm至5.0μm的均匀且细的粉末。此时,将合金带材制造成细粉末的过程在氮气或惰性气体气氛中进行,以防止由于氧的污染而引起的磁性特性的劣化。

如下将通过喷射研磨而粉碎的细稀土粉末用于进行在磁场中的压型。在氮气气氛中用稀土粉末填充模具,并通过定位在模具左右的电磁体施加直流磁场来使稀土粉末在单轴方向上取向,并同时通过施加上下冲头的压力进行压缩模制,从而制造模制体。将通过在磁场中的压型而获得的模制体装入烧结炉中,并充分保持在真空气氛中和400℃或更低的温度下以完全除去残留的不纯有机材料,并将温度升高至1050℃并保持2小时以进行烧结密实化过程。

在通过以上烧结制造过程制造烧结体之后,将烧结体加工成尺寸为12.5mm×12.5mm×5mm的磁体,然后进行以下的晶界扩散过程以改善高温磁性特性。

在将经加工的磁体浸入碱性脱脂剂溶液中之后,用尺寸为2π至10π的陶瓷球摩擦经加工的磁体,以除去磁体表面上的任何油组分,将磁体用蒸馏水洗涤干净数次,因此完全除去了残留的脱脂剂。

为了将稀土化合物均匀地施加至经洗涤的经加工的本体的表面,将Nd氢化物化合物和醇调节至50%:50%的比率并均匀混合,从而制备稀土化合物浆料。然后,在将制备的浆料放入烧杯中并通过使用超声波清洗器均匀分散的同时,将经加工的本体浸入其中并保持1分钟至2分钟,使得将稀土化合物均匀地涂覆在磁体的表面上。为了使涂覆的稀土化合物扩散到磁体内部的晶粒边界中,将被涂覆的本体装入加热炉中,在氩气气氛中以1℃/分钟的加热速率加热,并在900℃的温度下保持6小时,使得稀土化合物扩散到磁体中并进行渗透反应。在扩散处理之后,从表面除去扩散层,然后在900℃的温度下进行应力消除热处理10小时。

此外,在扩散处理完成之后,在相同条件下再次使用Ho氢化物、Dy氢化物和Tb氢化物化合物作为涂覆材料进行扩散处理,从而制造最终的试样。

表2示出了通过制造由31重量%Nd-1重量%B-2重量%TM-余量的重量%Fe(M=Cu、Al、Nb、Co)构成的烧结体,使用Nd氢化物化合物作为涂覆材料进行第一晶界扩散,然后使用Ho氢化物、Dy氢化物和Tb氢化物化合物进行第二晶界扩散而制造的磁体的磁性特性的评估结果。

[表2]

参照表2,可以确定,在比较例1-2的情况下,当仅扩散一次Ho氢化物时,剩余磁通密度(Br)为13.7(kG),以及矫顽力为15.9(kOe),然而在实施例2-1的情况下,首先扩散Nd氢化物,然后其次扩散Ho氢化物,因此,剩余磁通密度(Br)具有13.7(kG)的相同性能水平,以及矫顽力提高至17.8(kOe)。此外,可以确定,实施例2-2和2-3也具有提高的矫顽力。即,可以确定,使用不同的涂覆材料的重复扩散过程可以改善磁性特性。此时,可以确定,在其中首先扩散Nd氢化物然后扩散Tb氢化物的实施例2-3的情况下,矫顽力显著提高。

[实施例3]

通过感应加热法将由X重量%RE-Y重量%B-Z重量%TM-余量的重量%Fe(其中,RE=稀土元素,TM=3d过渡元素,X=28至35,Y=0.5至1.5,Z=0至15)构成的合金在氩气气氛中熔化,然后通过使用带铸法快速冷却,从而制造合金带材。

在将制造的合金带材粗粉碎的过程中,将带材装入真空炉中,抽真空,然后在氢气气氛中保持至少2小时,以使氢被吸收到带材中。随后,将带材在真空气氛中加热至600℃,从而除去存在于带材内部中的氢。将经粗粉碎和加氢处理的粉末用于通过使用喷射研磨技术的粉碎方法来制造平均粒径为1μm至5.0μm的均匀且细的粉末。此时,将合金带材制造成细粉的过程在氮气或惰性气体气氛中进行,以防止由于氧的污染而引起的磁性特性的劣化。

如下将通过喷射研磨而粉碎的细稀土粉末用于进行在磁场中的压型。在氮气气氛中用稀土粉末填充模具,并通过定位在模具的左右的电磁体施加直流磁场来使稀土粉末在单轴方向上取向,并同时通过施加上下冲头的压力进行压缩模制,从而制造模制体。将通过在磁场中的压型而获得的模制体装入烧结炉中,并充分保持在真空气氛中和400℃或更低的温度下以完全除去残留的不纯有机材料,并将温度升高至1050℃并保持2小时以进行烧结密实化过程。

在通过以上烧结制造过程制造烧结体之后,将烧结体加工成尺寸为12.5mm×12.5mm×5mm的磁体,然后进行以下的晶界扩散过程以改善高温磁性特性。在将经加工的磁体浸入碱性脱脂剂溶液中之后,用尺寸为2π至10π的陶瓷球摩擦经加工的磁体,以除去磁体表面上的任何油组分,将磁体用蒸馏水洗涤干净数次,因此完全除去了残留的脱脂剂。

为了将稀土化合物均匀地施加至经洗涤的经加工的本体的表面,将Ho氢化物、Dy氢化物和Tb氢化物化合物分别与醇调节至50%:50%的比率,并且均匀混合,从而制备稀土化合物浆料。然后,在将制备的浆料放入烧杯中并通过使用超声波清洗器均匀分散的同时,将经加工的本体浸入其中并保持1分钟至2分钟,使得稀土化合物均匀地涂覆在磁体的表面上。

为了使涂覆的稀土化合物扩散到磁体内部的晶粒边界中,将被涂覆的本体装入加热炉中,在氩气气氛中以1℃/分钟的加热速率加热,并在900℃的温度下保持6小时,使得稀土化合物扩散到磁体中并进行渗透反应。在扩散处理之后,从表面除去扩散层,然后在900℃的温度下进行应力消除热处理10小时,然后在500℃的温度下进行最终热处理2小时。

此外,在扩散处理完成之后,在相同条件下再次通过使用Nd氢化物化合物作为涂覆材料进行扩散处理,从而制造出最终的试样。

表3示出了通过制造由31重量%Nd-1重量%B-2重量%TM-余量的重量%Fe(M=Cu、Al、Nb、Co)构成的烧结体,使用Ho氢化物、Dy氢化物和Tb氢化物化合物作为涂覆材料进行第一晶界扩散,然后使用Nd氢化物化合物进行第二晶界扩散而制造的磁体的磁性特性的评估结果。

[表3]

参照表3,可以确定,在比较例1-2的情况下,当仅扩散一次Ho氢化物时,根据温度的Br减小率为-0.13(%/℃),以及根据温度的Hcj减小率为-0.65(%/℃),然而在实施例3-1的情况下,当首先扩散Ho氢化物然后其次扩散Nd氢化物时,根据温度的Br减小率具有-0.13(%/℃)的相同性能水平以及Hcj减小率改善至-0.55(%/℃)。即,可以确定,使用不同涂覆材料的重复扩散过程可以改善磁性特性。

[实施例4]

通过感应加热法将由X重量%RE-Y重量%B-Z重量%TM-余量的重量%Fe(其中,RE=稀土元素,TM=3d过渡元素,X=28至35,Y=0.5至1.5,Z=0至15)构成的合金在氩气气氛中熔化,然后通过使用带铸法快速冷却,从而制造合金带材。

在将制造的合金带材粗粉碎的过程中,将带材装入真空炉中,抽真空,然后在氢气气氛中保持至少2小时,以使氢被吸收到带材中。随后,将带材在真空气氛中加热至600℃,从而除去存在于带材内部中的氢。将经粗粉碎和加氢处理的粉末用于通过使用喷射研磨技术的粉碎方法来制造平均粒径为1μm至5.0μm的均匀且细的粉末。此时,将合金带材制造成细粉末的过程在氮气或惰性气体气氛中进行,以防止由于氧的污染而引起的磁性特性的劣化。

如下将通过喷射研磨而粉碎的细稀土粉末用于进行在磁场中的压型。在氮气气氛中用稀土粉末填充模具,并通过定位在模具的左右的电磁体施加直流磁场来使稀土粉末在单轴方向上取向,并通过同时施加上下冲头的压力进行压缩模制,从而制造模制体。将通过在磁场中的压型而获得的模制体装入烧结炉中,并充分保持在真空气氛中和400℃或更低的温度下以完全除去残留的不纯有机材料,并将温度升高至1050℃并保持2小时以进行烧结密实化过程。

在通过以上烧结制造过程制造烧结体之后,将烧结体加工成尺寸为12.5mm×12.5mm×5mm的磁体,然后进行以下的晶界扩散过程以改善高温磁性特性。在将经加工的磁体浸入碱性脱脂剂溶液中后,用尺寸为2π至10π的陶瓷球摩擦经加工的磁体,以除去磁体表面上的任何油组分,将磁体用蒸馏水洗涤干净数次,因此完全除去了残留的脱脂剂。

为了将稀土化合物均匀地施加至经洗涤的经加工的本体的表面,通过将Ho氢化物和Dy氢化物粉末以50%:50%的重量比混合来制备稀土化合物。此外,将通过将两种不同类型的粉末混合而获得的稀土化合物和醇调节至50%:50%的比率并均匀混合,从而制备非均质的稀土化合物浆料。然后,在将制备的浆料放入烧杯中并通过使用超声波清洗器均匀分散的同时,将经加工的本体浸入其中并保持1分钟至2分钟,使得稀土化合物均匀地涂覆在磁体的表面上。

为了使涂覆的稀土化合物扩散到磁体内部的晶粒边界中,将被涂覆的本体装入加热炉中,在氩气气氛中以1℃/分钟的加热速率加热,并在900℃的温度下保持6小时,使得稀土化合物扩散到磁体中并进行渗透反应。在扩散处理之后,从表面除去扩散层,在900℃的温度下进行应力消除热处理10小时,然后在500℃的温度下进行最终热处理2小时,从而制造最终的试样。

表4示出了通过制造由31重量%Nd-1重量%B-2重量%TM-余量的重量%Fe(M=Cu、Al、Nb、Co)构成的烧结体,将Ho氢化物和Dy氢化物化合物以50%:50%的比率混合作为涂覆材料,然后进行晶界扩散而制造的磁体的磁性特性的评估结果。

[表4]

参照表4,可以确定,在比较例1-3的情况下,仅使用Dy氢化物,使得剩余磁通密度(Br)为13.6(kG),以及矫顽力为21.5(kOe),然而在实施例4-5的情况下,剩余磁通密度(Br)为13.66(kG),以及矫顽力为19.01(kOe)。即,可以确定,在实施例4-5的情况下,仅使用50%的Dy氢化物在性能与使用100%的Dy氢化物的情况的性能相当的同时降低了制造成本。此外,可以确定,在实施例4-14的情况下,剩余磁通密度(Br)为13.43(kG),以及矫顽力为20.01(kOe),因此性能几乎与比较例1-3的性能相当。

[实施例5]

通过感应加热法将由X重量%RE-Y重量%B-Z重量%TM-余量的重量%Fe(其中,RE=稀土元素,TM=3d过渡元素,X=28至35,Y=0.5至1.5,Z=0至15)构成的合金在氩气气氛中熔化,然后通过使用带铸法快速冷却,从而制造合金带材。

在将制造的合金带材粗粉碎的过程中,将带材装入真空炉中,抽真空,然后在氢气气氛中保持至少2小时,以使氢被吸收到带材中。随后,将带材在真空气氛中加热至600℃,从而除去存在于带材内部中的氢。将经粗粉碎和加氢处理的粉末用于通过使用喷射研磨技术的粉碎方法制造平均粒径为1μm至5.0μm的均匀且细的粉末。此时,将合金带材制造成细粉末的过程在氮气或惰性气体气氛中进行,以防止由于氧的污染而引起的磁性特性的劣化。

如下将通过喷射研磨而粉碎的细稀土粉末用于进行在磁场中的压型。在氮气气氛中用稀土粉末填充模具,并通过定位在模具的左右的电磁体施加直流磁场来使稀土粉末在单轴方向上取向,并同时通过施加上下冲头的压力进行压缩模制,从而制造模制体。将通过在磁场中的压型而获得的模制体装入烧结炉中,并充分保持在真空气氛中和400℃或更低的温度下以完全除去残留的不纯有机材料,并将温度升高至1050℃并保持2小时以进行烧结密实化过程。

在通过以上烧结制造过程制造烧结体之后,将烧结体加工成尺寸为12.5mm×12.5mm×5mm的磁体,然后进行以下的晶界扩散过程以改善高温磁性特性。在将经加工的磁体浸入碱性脱脂剂溶液中后,用尺寸为2π至10π的陶瓷球摩擦经加工的磁体,以除去磁体表面上的任何油组分,将磁体用蒸馏水洗涤干净数次,因此完全除去了残留的脱脂剂。

为了将稀土化合物均匀地施加至经洗涤的经加工的本体的表面,通过将Nd氢化物和Dy氢化物粉末以50%:50%的重量比混合来制备稀土化合物。此外,将通过将两种不同类型的粉末混合而获得的稀土化合物和醇调节至50%:50%的比率并均匀混合,从而制备非均质的稀土化合物浆料。在将制备的浆料放入烧杯中并通过使用超声波清洗器均匀分散的同时,将经加工的本体浸入其中并保持1分钟至2分钟,使得稀土化合物均匀地涂覆在磁体的表面上。

为了使涂覆的稀土化合物扩散到磁体内部的晶粒边界中,将被涂覆的本体装入加热炉中,在氩气气氛中以1℃/分钟的加热速率加热,并在900℃的温度下保持6小时,使得稀土化合物扩散到磁体中并进行渗透反应。在扩散处理之后,从表面除去扩散层,在900℃的温度下进行应力消除热处理10小时,然后在500℃的温度下进行最终热处理2小时,从而制造最终的试样。

表5示出了通过制造由31重量%Nd-1重量%B-2重量%TM-余量的重量%Fe(M=Cu、Al、Nb、Co)构成的烧结体,将Nd氢化物和Dy氢化物化合物以50%:50%的比率混合作为涂覆材料,然后进行晶界扩散而制造的磁体的磁性特性的评估结果。

[表5]

参照表5,可以确定,在比较例1-3的情况下,仅使用Dy氢化物,使得剩余磁通密度(Br)为13.6(kG),以及矫顽力为21.5(kOe),然而在实施例5-4的情况下,剩余磁通密度(Br)为13.96(kG),以及矫顽力为20.33(kOe)。即,可以确定,在实施例5-4的情况下,即使当仅使用50%的Dy氢化物时,性能与其中使用100%的Dy氢化物的情况的性能相当。此外,可以确定,在实施例5-16的情况下,剩余磁通密度(Br)为13.98(kG),以及矫顽力为20.35(kOe),因此性能几乎与比较例1-3的性能相当。

[实施例6]

通过感应加热法将由X重量%RE-Y重量%B-Z重量%TM-余量的重量%Fe(其中,RE=稀土元素,TM=3d过渡元素,X=28至35,Y=0.5至1.5,Z=0至15)构成的合金在氩气气氛中熔化,然后通过使用带铸法快速冷却,从而制造合金带材。

在将制造的合金带材粗粉碎的过程中,将带材装入真空炉中,抽真空,然后在氢气气氛中保持至少2小时,以使氢被吸收到带材中。随后,将带材在真空气氛中加热至600℃,从而除去存在于带材内部中的氢。将经粗粉碎和加氢处理的粉末用于通过使用喷射研磨技术的粉碎方法来制造平均粒径为1μm至5.0μm的均匀且细的粉末。此时,将合金带材制造成细粉末的过程在氮气或惰性气体气氛中进行,以防止由于氧的污染而引起的磁性特性的劣化。

如下将通过喷射研磨而粉碎的细稀土粉末用于进行在磁场中的压型。在氮气气氛中用稀土粉末填充模具,并通过定位在模具的左右的电磁体施加直流磁场来使稀土粉末在单轴方向上取向,并同时通过施加上下冲头的压力进行压缩模制,从而制造模制体。将通过在磁场中的压型而获得的模制体装入烧结炉中,并充分保持在真空气氛中和400℃或更低的温度下以完全除去残留的不纯有机材料,并将温度升高至1050℃并保持2小时以进行烧结密实化过程。

在通过以上烧结制造过程制造烧结体之后,将烧结体加工成尺寸为12.5mm×12.5mm×5mm的磁体,然后进行以下的晶界扩散过程以改善高温磁性特性。在将经加工的磁体浸入碱性脱脂剂溶液中之后,用尺寸为2π至10π的陶瓷球摩擦经加工的磁体,以除去磁体表面上的任何油组分,将磁体用蒸馏水洗涤干净数次,因此完全除去了残留的脱脂剂。

为了将稀土化合物均匀地施加至经洗涤的经加工的本体的表面,通过将Ho氢化物和Dy氢化物粉末以75%:25%的重量比混合来制备稀土化合物。此外,将通过将两种不同类型的粉末混合而获得的稀土化合物和醇调节至50%:50%的比率并均匀混合,从而制备非均质的稀土化合物浆料。然后,在将制备的浆料放入烧杯中并通过使用超声波清洗器均匀分散的同时,将经加工的本体浸入其中并保持1分钟至2分钟,使得稀土化合物均匀地涂覆在磁体的表面上。

为了使涂覆的稀土化合物扩散到磁体内部的晶粒边界中,将被涂覆的本体装入加热炉中,在氩气气氛中以1℃/分钟的加热速率加热,并在900℃的温度下保持6小时,使得稀土化合物扩散到磁体中并进行渗透反应。在扩散处理之后,从表面除去扩散层,在900℃的温度下进行应力消除热处理10小时,然后在500℃的温度下进行最终热处理2小时,从而制造最终的试样。

表6示出了通过制造由31重量%Nd-1重量%B-2重量%TM-余量的重量%Fe(M=Cu、Al、Nb、Co)构成的烧结体,将Ho氢化物和Dy氢化物化合物以50%:50%的比率混合作为涂覆材料,然后进行晶界扩散而制造的磁体的磁性特性的评估结果。

[表6]

参照表6,可以确定,在实施例6-1至6-6的情况下,矫顽力低于表5的实施例的矫顽力。即,可以确定,矫顽力与实施例5的矫顽力相比没有显著改善,原因是Ho氢化物的量是Dy氢化物的量三倍大。图10是剩余磁通密度(Br)根据涂覆量的变化的图,图11是矫顽力(Hcj)根据涂覆量的变化的图。

参照图10,与其中仅使用Dy氢化物的情况相比,当将Dy氢化物与Nd氢化物混合时,剩余磁通密度(Br)在某些区域中增加。此外,参照图11,与其中仅使用Dy氢化物的情况相比,当将Dy氢化物与Nd氢化物混合时,矫顽力(Hcj)具有相似的性能水平。

尽管上文中已经主要描述了实施方案,但是这些仅是实例并且不限制本发明。此外,在不脱离本发明的基本特征的情况下,本领域技术人员可以以各种方式改变和修改本发明。例如,可以修改在本发明的实施方案中详细描述的构成要素。此外,由于修改和应用而引起的差异应当被解释为包括在所附权利要求中描述的本发明的范围和精神内。

- 稀土磁体用合金片的制造方法以及通过该方法制造的稀土磁体用合金片

- 表面具有粗面化结构的稀土磁体前体或稀土磁体成型体、以及它们的制造方法