旋转阴极四排阳极连续固相电解、离子电解、阳极氧化、机械分离处理废铅蓄电池工艺

文献发布时间:2023-06-19 11:59:12

技术领域

本发明属于含铅废料固相电解、离子电解、阳极氧化、机械分离冶金领域。以湿法冶金方式处理废铅蓄电池回收铅、铅合金和P

背景技术

从废铅蓄电池中回收铅,传统的方法是火法熔炼。该方法高温操作,冶炼时放出大量的二氧化硫和铅蒸汽,严重污染环境,操作人员铅中毒。金属回收率底,能耗大。

为了解决火法熔炼存在的问题,广泛开展了湿法冶炼提取铅金属的工艺研究。研究的方法流程长,生产成本高于火法。

美国矿务局罗拉研究中心,把废铅蓄电池经M·A破碎分离,使极板板栅与铅膏分离,铅膏经脱硫转化酸溶电解得到电铅。板栅熔化铸成阳极板,进行电解精炼得到电铅。进行了工业实验。

意大利Engitec公司,半工业实验。废铅蓄电池经CX破碎分离,铅膏用Na

在我国中科院化冶所含铅物料固相电解处理废铅蓄电池工艺。废铅蓄电池经M·A破碎分离得到铅膏和板栅,板栅熔化得到铅合金,出渣率20%,作为返料。铅膏经脱硫转化,制成阴极板,碱性溶液、固相电解,得到电铅。实现了工业化生产,电解周期20小时,间歇生产。

以上三个工艺过程都采用了CX或M·A破碎分离系统。铅膏经脱硫转化酸溶或固相电解得到电铅。工艺过程复杂。一套小型CX破碎分离装置每小时处理50吨废铅蓄电池,设备重50吨。

马光甲旋转阴极连续固相电解处理废铅蓄电池工艺。发明专利号201110173817.5,经脱硫转化的极板,不经CX或M·A破碎分离,加入到旋转阴极内,在碱性溶液中进行固相电解。在旋转阴极表面得到电铅,其内得到板栅,自动排出槽外。铅、板栅两者完全分离开,实现了工业化生产,生产连续进行。该发明没有公开铅膏中P

发明内容

为了公开201110173817.5发明专利中铅膏P

一氧化铅制法及工艺

金属铅→熔融→成粒→磨粉→氧化焙烧→P

工艺流程长,污染环境。

本发明生产P

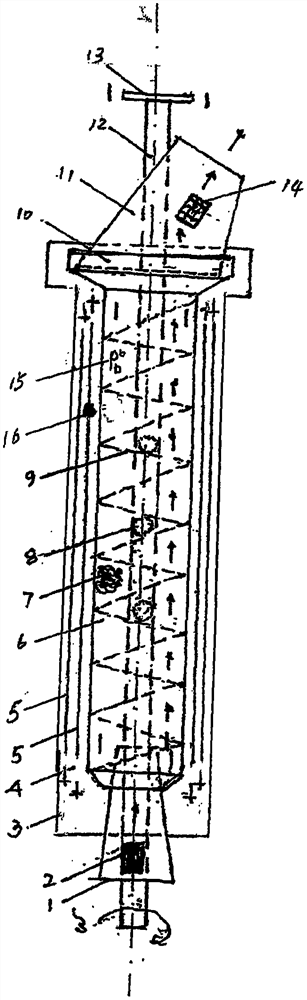

本发明的工艺过程如图所示:图中1加料口、2极板、3电解槽、4 电解溶液、5阳极、6旋转阴极、7电铅、8导电棒、9螺旋带、10 板栅集料斗、11出料口、12旋转轴、13导电环、14板栅、15P

工艺过程详细描述如下:

经脱硫转化的极板(2)加入旋转阴极(6)中,(6)是由内层钢板、外层不锈钢板卷制而成,内层钻有孔洞,并布有螺旋带(9),使极板 (2)从加料口(1)移向出料口(11)。极板(2)中的铅膏与板栅(14) 机械分离。铅膏成分:P

以下是旋转阴极连续固相电解、离子电解、阳极氧化、机械分离处理废铅蓄电池的工艺条件。

废铅蓄电池不经CX或M·A破碎分离,经脱硫转化的极板,直接加入到旋转阴极内进行电解,工艺条件是:NaOH浓度150g/L,电解液温度40~50℃、槽电压2.5~3V、阴极电流密度200A/m

本发明工艺过程简单与火法熔炼相比消除了对环境的污染,无碳排放、金属回收率高,是个绿色环保的好工艺。

特别值得提及的是:本发明的关键设备旋转阴极,它代替了CX 或M·A破碎分离系统,代替了火法治炼的工艺和设备得到电铅、铅合金两个产品,阳极得到P

附图说明:

图1是旋转阴极四排阳极连续固相电解、离子电解、阳极氧化、机械分离处理废铅蓄电池装置、加料、产品俯视示意图。

具体实施方式

旋转阴极四排阳极连续固相电解、离子电解、阳极氧化、机械分离处理废铅蓄电池装置如图1所示:图1加料、2极板、3电解槽、 4电解液、5阳极、6旋转阴极、7电铅、8导电棒、9螺旋带、10板栅集料斗、11出料口、12旋转轴、13导电环、14板栅、15P

- 旋转阴极四排阳极连续固相电解、离子电解、阳极氧化、机械分离处理废铅蓄电池工艺

- 旋转阴极连续固相电解处理废铅蓄电池工艺