旋转支撑模组总成、浮空器装配工装及其使用方法

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及浮空器技术领域,尤其涉及一种旋转支撑模组总成、浮空器装配工装及其使用方法。

背景技术

浮空器主要依靠浮力克服重力,具有一定的机动能力的飞行器,可长时间稳定驻留和可控飞行,与航空平台相比,浮空器不受恶劣天气的影响,覆盖范围大,可实现长期全天候观测;与卫星相比,浮空器不受轨道重返周期和轨道高度的限制,可实现高空间分辨率和高时间分辨率结合的对地观测。

浮空器艇体尺寸大,充气后刚度较差,属于柔性体范筹,同时艇上结构分布区域多,布置复杂。浮空器进行艇上结构总装配时,通常只能采用吊车吊篮或高空作业车进行安装,安全性低,易造成人身和产品安全;作业效率低,空中作业繁锁;劳动强度大,安装时需要多种作业人员参与;艇体静态装配盲区多,安装困难。针对于小型浮空器艇体,以上方法勉强可行,但是难以适应大型或巨型浮空器总装配。

发明内容

浮空器的体积大、刚度差,尤其是大型浮空器,艇体上结构件多,其高空作业难度大,为了避免高空作业,本发明的目的在于提供一种旋转支撑模组总成、浮空器装配工装及其使用方法,以便实现浮空器的自主装配、检查等工作,并节省高空交叉作业装配费用,提高装配质量、工作效率和安全性。

本发明的技术方案是:一种旋转支撑模组总成包括具有长度方向X的底盘系统及在所述底盘系统上设置的副旋转模块系统、升降系统、主旋转模块系统和举升机构系统,所述主旋转模块系统通过所述升降系统与所述底盘系统连接;所述副旋转模块系统在所述长度方向X上设于所述主旋转模块系统的两端,所述副旋转模块系统的一端与临近主旋转模块系统的端侧铰接,另一端通过所述举升机构系统向主旋转模块系统的方向实现不同倾角的调节;所述主旋转模块系统通过产生与长度方向X一致的推力,与副旋转模块系统一同形成旋转力F。

优选的,所述底盘系统包括升降支腿、车轮和底盘骨架,所述车轮在所述底盘骨架的底部设有多个;所述升降支腿在所述底盘骨架的周边设置,且所述升降支腿垂向伸缩。

优选的,所述升降系统包括连接于所述主旋转模块系统和底盘系统之间的液压缸,以及对主旋转模块系统的升降起导向作用的导柱。

优选的,所述主旋转模块系统包括底座、驱动板链组件、伺服减速机构和侧板,所述举升机构系统与所述底座连接,所述侧板安装所述驱动板链组件,所述伺服减速机构设于所述侧板上并与所述驱动板链组件驱动连接。

优选的,所述驱动板链组件包括板链导轨、链轮、驱动板链和驱动板,所述链轮在所述侧板的长度方向X的两端与所述侧板转动连接,所述伺服减速机构与一端的链轮驱动连接;所述驱动板链在长度方向X上将两端的链轮围合,且所述驱动板链在垂直于长度方向X的单个链轮的两端均有设置;所述驱动板将单个链轮两端的所述驱动板链连接,且所述驱动板沿所述驱动板链的围合方向安装有若干个;所述板链导轨安装在两个链轮之间的驱动板链上,所述板链导轨用于定位驱动板链形成适应浮空器外形的包络圆弧曲面。

优选的,所述驱动板链由若干个滚筒轴承式板链组成;所述驱动板链上设置安装孔,将若干个所述驱动板利用紧固件与所述安装孔配合安装。

优选的,所述驱动板包括安装基板和软式橡胶,所述软式橡胶胶结于所述安装基板的上端。

优选的,所述主旋转模块系统还包括用于测量驱动板链组件运行速度的测速机构,所述测速机构安装于所述侧板上,并与所述伺服减速机构位于相对侧。

本发明还提供一种浮空器装配工装,用于浮空器的装配,所述浮空器装配工装包括多个上述的旋转支撑模组总成,多个所述旋转支撑模组总成沿浮空器的长度方向依次排布,所述主旋转模块系统与所述浮空器的底部接触,所述副旋转模块系统与所述浮空器的侧壁接触。

本发明还提供一种上述浮空器装配工装的使用方法,包括以下步骤:

步骤一,准备阶段

步骤1.1,装配工装站位划线;

步骤1.2,辅助气柱布置;

步骤1.3,浮空器囊体展开:

将浮空器囊体铺设在辅助气柱上,地面设置垫层,防止地面物体损伤气囊;

步骤二,充气阶段

对浮空器囊体和辅助气柱进行充气,根据两者接触充气刚度调整充气顺序,防止浮空器从辅助气柱上滚落;

步骤三,翻转阶段

步骤3.1,浮空器装配工装入场:

充气完成后,浮空器装配工装处被架空,按照站位要求,将浮空器装配工装牵引就位,沿浮空器长度间隔排布多个所述旋转支撑模组总成;

步骤3.2,辅助气柱撤出:

对辅助气柱进行放气,浮空器逐步落至多个所述旋转支撑模组总成的主旋转模块系统上,待辅助气柱撤出后,调节副旋转模块系统的倾角,使其与浮空器形成大包络贴合面;

步骤3.3,翻转就序:

对全系统进行翻转前最后调试和检查,确认系统工作正常,翻转准备就序;

步骤3.4,启动翻转:

启动所述主旋转模块系统并产生旋转力F,使浮空器在旋转力F的驱动下,以及在副旋转模块系统辅助支撑及驱动助力下翻转至需要的角度。

与相关技术相比,本发明的有益效果为:

一、具备配置简单、运行可靠、成本较低,能够快速拆装、便于操作、维护,具有较强的安全可靠性,适用于各种大中型浮空器的360°翻转,并且保持这一角度固定不变以便工人操作装配;翻转过程中,可不借助其他任何机械,可以简单、独立地完成,节省物力和人力;翻转过程平稳,安全,占用空间小,工人操作方便;避免高空作业,节省高空交叉作业装配费用,提高装配质量和工作效率。实现翻转的全自动化,为浮空器应用领域奠定了坚实的技术基础;

二、该浮空器装配工装及使用方法可以满足不同尺寸大小和不同种类的艇形结构浮空器地面总装要求;

三、可以将浮空器装配工装进行各功能模块化分解,保证各承载构件受力的合理性及其尺寸大小便于运输,同时各功能模块之间可快速搭接,以便于简陋条件下装置的快速组装;

四、使旋转支撑模组总成可形成一定角度的包络面,接触面积大,适用于柔性充气体的可靠支撑和翻转;

五、创造性地利用浮空器艇体表面的静摩擦力作为浮空器艇体的驱动力;

六、创造性地提出利用挠性传动驱动浮空器翻转的原理,形成与浮空器圆弧尺寸相同的驱动板链面,驱动柔性充气体结构的浮空器绕自身中心轴旋转实现翻转,挠性传动可设置若干组,接触面积大,翻转平顺可靠;

七、创造性地设置主旋转模块系统可以升降调节,用于浮空器底部结构件安装;副旋转模块系统设置在主旋转模块系统的两侧,可绞链驱动形成不同倾角和不同尺寸的包角,适应不同尺寸的浮空器的翻转。

附图说明

图1为本发明提供的浮空器装配工装的结构示意图;

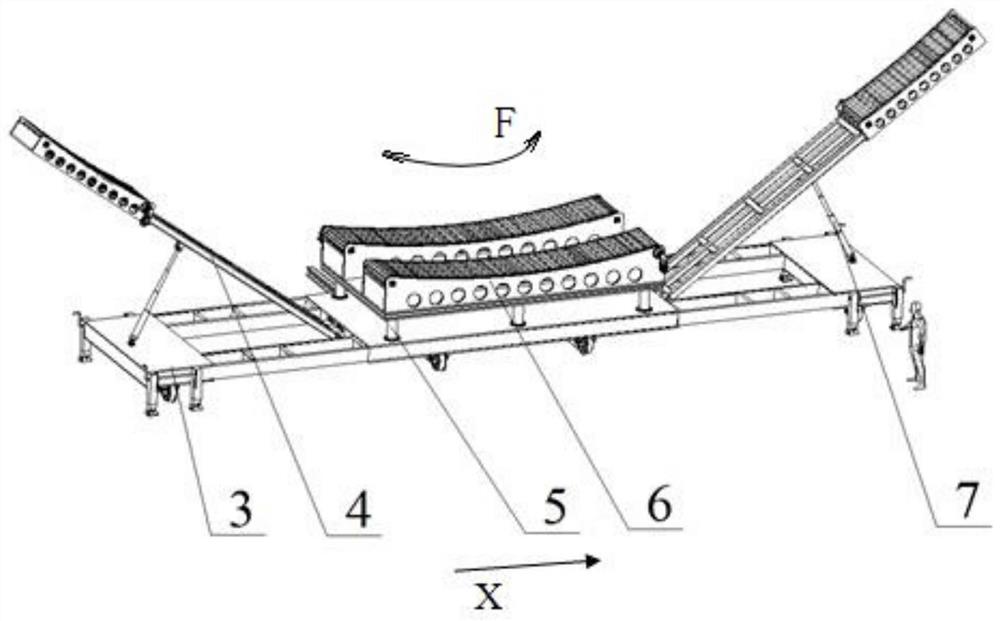

图2为本发明提供的旋转支撑模组总成的结构示意图;

图3为图2中的底盘系统的结构示意图;

图4为图2中的主旋转模块升降系统与主旋转模块系统的结构示意图;

图5为图2中的驱动板链组件的结构示意图;

图6为图5中的A处放大示意图;

图7为本发明提供的浮空器装配工装的使用方法流程示意图(其中图a1为浮空器囊体铺设在辅助气柱上的示意图;图a2为浮空器囊体和辅助气柱充气的示意图;图a3为充气完成后的示意图;图a4为浮空器装配工装就位示意图;图a5为撤出辅助气柱后的示意图)。

附图中:1-旋转支撑模组总成;2-浮空器;3-底盘系统;4-副旋转模块系统;5-主旋转模块升降系统;6-主旋转模块系统;7-液压举升机构系统;8-升降支腿;9-车轮;10-底盘骨架;11-导柱;12-液压缸;13-底座;14-驱动板链组件;15-伺服减速机构;16-测速机构;17-板链导轨;18-链轮;19-驱动板链;20-驱动板;21-板链;22-安装基板;23-软式橡胶;24-侧板。

具体实施方式

以下将参考附图并结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。为叙述方便,下文中如出现“上”、“下”、“左”、“右”字样,仅表示与附图本身的上、下、左、右方向一致,并不对结构起限定作用。

如图1所示,本实施例提供的一种浮空器装配工装包括多个旋转支撑模组总成包括旋转支撑模组总成1、液压系统、电气系统等,多个所述旋转支撑模组总成1沿浮空器2的长度方向依次排布。

所述浮空器装配工装具有牵引行走、径向调节、高度调节、浮空器360°翻转、翻转自锁等功能。

如图2所示,所述旋转支撑模组总成包括具有长度方向X的底盘系统3及在所述底盘系统3上设置的副旋转模块系统4、升降系统5、主旋转模块系统6和举升机构系统7,所述主旋转模块系统6通过所述升降系统5与所述底盘系统3连接;所述副旋转模块系统4在所述长度方向X上设于所述主旋转模块系统6的两端,所述副旋转模块系统4的一端与临近主旋转模块系统6的端侧铰接,另一端通过所述举升机构系统7向主旋转模块系统6的方向实现不同倾角的调节;所述主旋转模块系统6通过产生与长度方向X一致的推力,与副旋转模块系统4一同形成旋转力F。

如图3所示,所述底盘系统3包括升降支腿8、车轮9和底盘骨架10,所述车轮9在所述底盘骨架10的底部设有多个。所述升降支腿8在所述底盘骨架10的周边设置,且所述升降支腿8垂向伸缩。当升降支腿8缩回是车轮9与地面接触时,所述旋转支撑模组总成具有行走功能,能在路面或铁轨上被牵引行走。站位后,升降支腿8伸长将所述旋转支撑模组总成支撑,使车轮9离开地面,具有较好的稳定性,可适应山地、不平地面的路况工作。

如图4所示,所述升降系统5包括连接于所述主旋转模块系统6和底盘系统3之间的液压缸12,以及对主旋转模块系统6的升降起导向作用的导柱11。导柱11采用四角对称布置,液压缸12设置在主旋转模块系统6的中间位置两侧,液压缸12与导柱11布置点构成一个长方形。所述升降系统5用于主旋转模块系统6的竖直升降,可实现浮空器底部架空,方便底部结构件安装。

如图4所示,所述主旋转模块系统6包括底座13、驱动板链组件14、伺服减速机构15、侧板24和测速机构16。所述举升机构系统7与所述底座13连接。所述侧板24每两个为一组,一个底座13上设置两组。两个所述侧板24之间安装一个所述驱动板链组件14。

所述伺服减速机构15设于所述侧板24上并与所述驱动板链组件14驱动连接。所述主旋转模块系统6利用挠性传动原理,驱动柔性体结构的浮空器绕自身中心轴旋转实现翻转,挠性传动可设置若干组,接触面积大,翻转平顺可靠。

如图5所示,所述驱动板链组件14包括板链导轨17、链轮18、驱动板链19和驱动板20,所述链轮18在长度方向X上与所述侧板24的两端转动连接。所述伺服减速机构15与其中一个所述链轮18驱动连接。所述驱动板链19在长度方向X上将两端的链轮18围合,形成往复循环的输送机构。所述驱动板链19在垂直于长度方向X的单个链轮18的两端均有设置。所述驱动板20将单个链轮18两端的所述驱动板链19连接,且所述驱动板20沿所述驱动板链19的围合方向安装有若干个。所述板链导轨17安装在两个链轮18之间的驱动板链19上,所述板链导轨17用于定位驱动板链19形成适应浮空器外形的包络圆弧曲面(如图5所示)。这样,驱动板链19将形成沿长度方向X的运动推力。

所述驱动板链19由若干个滚筒轴承式板链21组成,板链21传动精度高、强度大、无拉长变形现象。所述驱动板链19上设置安装孔,将若干个所述驱动板20利用紧固件与所述安装孔配合安装。

如图6所示,所述驱动板20包括安装基板22和软式橡胶23,所述软式橡胶23胶结于所述安装基板22的上端。所述软式橡胶23与浮空器接触,避免划伤浮空器,同时增加驱动摩擦系数。

如图5所示,所述测速机构16安装于所述侧板24上,并与所述伺服减速机构15位于相对侧。所述测速机构16用于测量驱动板链组件14运行速度,可直接采购编码器,在设定好翻转线速度后,系统会根据实际测到的线速度实时调节伺服减速机构的转速,以匹配设定值,达到所有旋转支撑模组总成1同步旋转的效果。

所述测速机构16可保证若干套旋转支撑模组总成1驱动浮空器2翻转时的线速度一致,避免发生旋转扭曲对浮空器2造成的破坏。每套旋转支撑模组总成1上设置一个测速机构16,机构的测速橡胶轮和浮空器2外部接触。

如图1、2所示,所述副旋转模块系统4与主旋转模块系统6组成相同,接触面积较主旋转模块系统6小。所述副旋转模块系统4用于对翻转中的浮空器2进行辅助支撑和驱动助力,避免浮空器2脱离主旋转模块系统4的趋势。进场初期,副旋转模块系统6处于初始位置避免干涉浮空器2,当就位后液压举升机构系统7驱动副旋转模块系统6通过铰链处做圆弧举升,举升到位后的驱动板链19圆弧面可与浮空器2完全接触。

所述举升机构系统7由多级液压缸组成,可实现大距离大力矩举升动作。

如图1和图7所示,本发明还提供一种上述的浮空器装配工装的使用方法,包括以下步骤:

步骤一,准备阶段

步骤1.1,装配工装站位划线:

根据装配工装图纸和场地现有条件,对装配工装站位的地面进行划线布置,方便后续装配工装进场;

步骤1.2,辅助气柱布置:

辅助气柱用于充气后将浮空器撑起架空,布置时,应避开装配工装的站位位置;

步骤1.3,浮空器囊体展开:

将浮空器囊体铺设在辅助气柱上,地面设置垫层,防止地面物体损伤气囊(如图7-a1所示)。

步骤二,充气阶段

对浮空器囊体和辅助气柱进行充气,根据两者接触充气刚度调整充气顺序,防止浮空器从辅助气柱上滚落(如图7-a2所示)。

步骤三,翻转阶段

步骤3.1,浮空器装配工装入场:

充气完成后,浮空器装配工装处被架空(如图7-a3所示),按照站位要求,将浮空器装配工装牵引就位,沿浮空器长度间隔排布多个所述旋转支撑模组总成(如图7-a4所示);

步骤3.2,辅助气柱撤出:

对辅助气柱进行放气,浮空器逐步落至多个所述旋转支撑模组总成的主旋转模块系统上,待辅助气柱撤出后,调节副旋转模块系统的倾角,使其与浮空器形成大包络贴合面(如图7-a5所示)。此时,所述主旋转模块系统6与所述浮空器2的底部接触,所述副旋转模块系统4与所述浮空器2的侧壁接触。该所述的浮空器底部是指旋转后位于下端的部位,侧壁则与该底部相对应的位置;

步骤3.3,翻转就序:

对全系统进行翻转前最后调试和检查,确认系统工作正常,翻转准备就序;

步骤3.4,启动翻转:

启动所述主旋转模块系统并产生旋转力F,使浮空器在旋转力F的驱动下,以及在副旋转模块系统辅助支撑及驱动助力下翻转至需要的角度。

本发明提供的浮空器装配工装可以拆卸,装车运输至装配点后,可现场快速分模块组装。浮空器装配工装可根据浮空器尺寸大小和重量设置合适数量的旋转支撑模组总成。旋转支撑模组总成可形成一定角度的包络面,使浮空器被可靠支撑和翻转。主旋转模块系统与副旋转模块系统均利用挠性传动原理,形成与浮空器圆弧尺寸相同的驱动板链面,驱动柔性体结构的浮空器绕自身中心轴旋转实现翻转,挠性传动可设置若干组,接触面积大,翻转平顺可靠。主旋转模块系统可以升降调节,用于浮空器底部结构件安装。副旋转模块系统设置在主旋转模块系统的两侧,可绞链驱动形成不同倾角和不同尺寸的包角,适应不同尺寸的浮空器。

所述浮空器装配工装及其使用方法,可在简陋条件下实现工装的快速组装。旋转支撑模组总成可形成一定角度的包络面,使浮空器被可靠支撑和翻转。本发明配置简单、运行可靠、成本较低,能够快速拆装、便于操作、维护,具有较强的安全可靠性,适用于各种大中型浮空器的360°翻转,并且保持这一角度固定不变以便工人操作装配;翻转过程中,可不借助其他任何机械,可以简单、独立地完成,节省物力和人力;翻转过程平稳,安全,占用空间小,工人操作方便;避免高空作业,节省高空交叉作业装配费用,提高装配质量和工作效率;实现翻转的全自动化,为浮空器应用领域奠定了坚实的技术基础。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

- 旋转支撑模组总成、浮空器装配工装及其使用方法

- 汽车空调分风总成旋转装配机构及装配工装