一种卧式液相催化歧化及脱稳析硫的系统及其处理方法

文献发布时间:2023-06-19 12:02:28

技术领域

本发明涉及废水处理技术,具体涉及一种卧式液相催化歧化及脱稳析硫的系统及其处理方法,属于含亚硫酸氢盐废水处理和硫资源回收技术领域。

背景技术

二氧化硫是我国主要的大气污染物之一,年排放量近2000万吨,造成严重的硫资源浪费及酸雨、雾霾等大气环境污染。随着国家环境法律法规与标准日趋严格,实现二氧化硫的减排与回收已成为环保领域急需突破的重大课题。硫磺为氧族单质非金属固体,是一种重要的化工原料,广泛用于生产各种化工产品、火药、火柴、颜料以及药用品,粉末状的硫在农业上可用作杀虫剂和杀菌剂。而我国硫资源相对短缺,硫磺长期供不应求。将二氧化硫中的硫资源变为硫磺进行后,不仅能有效缓解我国硫资源短缺的情况,还能减少二氧化硫对环境的污染,同时为企业带来一定的收益。该气体经净化、干燥、转化、吸收等工序可以制得符合国家标准的硫资源,资源回收价值高。但是在生产硫资源过程中的净化工序会将烟气中的杂质及有害元素同时洗涤进入到酸性洗涤废水中,同时烟气中部分的二氧化硫气体也会被水汽吸收带入到废水中。

一般的,由于富硫气体中酸性物质大于碱性物质量,因此,富硫气体洗涤废水往往呈酸性。而当前端烟气中存在氰化物及其衍生物时,会进入富硫气体中并最终溶解于酸性洗涤废水,从而增加废水的碱度(如氰酸发生水解生成氨氮),使酸性洗涤废水呈中性。由于酸性洗涤废水呈中性,会导致富硫气体中大量的SO

液相歧化制硫法是指利用亚硫酸氢盐中硫元素为中间价态的特点,在高温和催化剂的条件下发生歧化,实现单质硫的回收。针对废水中亚硫酸氢根浓度较高,直接加碱会引起废水系统结晶,造成堵塞的不足。早前已报道了采用“酸化吹脱法”和“沉淀法”,但这些方法都有或多或少的不足。主要为:

酸化吹脱法:利用亚硫酸氢根在酸性条件下,会变为二氧化硫逃逸,从而实现亚硫酸氢根浓度的降低。涉及到的反应为:HSO

沉淀法:利用亚硫酸氢根与金属阳离子形成硫酸盐的性质,实现硫酸盐的去除,如加入氧化钙、氧化镁、硫酸亚铁、硫酸铁、氯化铁、氯化亚铁、硝酸铁、硝酸亚铁。涉及到的反应为:SO

歧化法:基于亚硫酸氢盐废水中的亚硫酸氢根离子可歧化为单质硫和硫酸根的性质,实现在不消耗外加物质的情况下,一般可降低约1/3左右的亚硫酸氢根离子含量。其涉及的反应为:3HSO

发明内容

针对现有技术的不足,本发明提供了一种采用载硫活性炭催化含亚硫酸氢盐废水(一般为SO

为实现上述目的,本发明所采用的技术方法具体如下:

根据本发明的第一种实施方案,提供一种卧式液相催化歧化及脱稳析硫的系统。

一种卧式液相催化歧化及脱稳析硫的系统,该系统包括卧式催化歧化反应仓、脱稳析硫反应装置以及载硫活性炭催化装置。其中,卧式催化歧化反应仓的进料端设置有歧化进液管和热介质输出管,其排料端设置有歧化排液管和热介质输入管。所述载硫活性炭催化装置整体呈螺旋式结构设置在卧式催化歧化反应仓的内腔中。所述歧化进液管穿过卧式催化歧化反应仓的仓壁后与载硫活性炭催化装置的进液口相连通。所述歧化排液管的一端穿过卧式催化歧化反应仓的仓壁后与载硫活性炭催化装置的排液口相连通,其另一端与脱稳析硫反应装置的脱稳进液管相连通。

其中:含亚硫酸氢根离子的废水从歧化进液管直接输送进入载硫活性炭催化装置内进行催化歧化处理,然后从歧化排液管输出并通过脱稳进液管输送进入脱稳析硫反应装置内进行脱稳析硫处理,最后从脱稳排液管排出。与此同时,加热介质从热介质输入管输送进入卧式催化歧化反应仓的内腔,并逆向加热完载硫活性炭催化装置后从热介质输出管排出。

作为优选,所述卧式催化歧化反应仓从进料端至排料端依次设置有热介质汇集室、加热腔以及溶液汇集室,并且所述热介质汇集室与加热腔相连通。所述载硫活性炭催化装置位于加热腔内,并由若干个大小一致的螺旋催化单元层首尾串联构成。所述歧化进液管穿过热介质汇集室后直接与载硫活性炭催化装置的进液口相连通。所述歧化排液管连通载硫活性炭催化装置的排液口和溶液汇集室。热介质输入管贯穿溶液汇集室后直接与加热腔相连通。热介质输出管设置在热介质汇集室上。所述溶液汇集室底端则通过脱稳进液管与脱稳析硫反应装置相连通。

其中:含亚硫酸氢根离子的废水通过歧化进液管直接输送至位于加热腔内的载硫活性炭催化装置中进行催化歧化处理,然后经由歧化排液管输送至溶液汇集室,最后再通过脱稳进液管输送至脱稳析硫反应装置中进行脱稳析硫处理。与此同时,加热介质从热介质输入管直接输送至加热腔内,并逆向加热完载硫活性炭催化装置后集中进入到热介质汇集室中,最后经由热介质输出管排出。

作为优选,所述脱稳析硫反应装置的内腔被隔板划分为脱稳反应区、缓冲区以及溢流区。所述脱稳反应区、缓冲区和溢流区依次串联分布。所述脱稳进液管设置在脱稳反应区的顶部,所述脱稳排液口设置在溢流区的底部,所述脱稳反应区和缓冲区的底部共同构成下端为渐变缩口结构的脱稳排料口。

作为优选,所述隔板包括第一隔板和第二隔板。所述第一隔板设置在脱稳反应区和缓冲区之间。所述第二隔板设置在缓冲区和溢流区之间。

作为优选,所述第一隔板的顶端棱边和侧端棱边均与脱稳析硫反应装置的内腔壁相连接并密封,并且其底端棱边与脱稳析硫反应装置的内腔底壁之间设置有底部缺口。所述第二隔板的底端棱边和侧端棱边均与脱稳析硫反应装置的内腔壁相连接并密封,并且其顶端棱边与脱稳析硫反应装置的内腔顶壁之间设置有顶部缺口。

作为优选,该系统还包括有脱稳加热装置。所述脱稳加热装置设置在脱稳析硫反应装置内。

作为优选,所述脱稳加热装置包括若干个脱稳加热单元。所述脱稳析硫反应装置的脱稳反应区和缓冲区各自的内壁上均独立设置有至少一个脱稳加热单元。

作为优选,所述脱稳加热单元选自电阻丝加热单元、蒸汽管道加热单元中的一种。

作为优选,该系统还包括有pH检测装置,所述pH检测装置设置在载硫活性炭催化装置内。

作为优选,所述pH检测装置包括若干个pH检测传感器。任一个螺旋催化单元层中至少设置有一个pH检测传感器。

作为优选,该系统还包括有温度检测装置,所述温度检测装置包括歧化温度检测装置和脱稳温度检测装置。歧化温度检测装置设置在载硫活性炭催化装置内。所述脱稳温度检测装置设置在脱稳反应区内。

作为优选,所述歧化温度检测装置和脱稳温度检测装置各自独立的包括若干个温度检测传感器。任一个螺旋催化单元层中至少设置有一个温度检测传感器。所述脱稳反应区内也至少设置有一个温度检测传感器。

作为优选,该系统还包括有催化过滤装置,所述催化过滤装置设置在脱稳析硫反应装置的内腔顶部,并位于缓冲区的上方。所述催化过滤装置的下端低于第二隔板的高度。

作为优选,所述催化过滤装置壳体的底壁和/或侧壁上均开设有通孔,其内腔中设置有载硫活性炭。所述载硫活性炭的粒径大于所述通孔的孔径。

作为优选,所述载硫活性炭催化装置和催化过滤装置的载硫活性炭中,每克活性炭的硫负载量为1.6-16g,优选为3.2-9.6g,更优选为4.8-8g。

作为优选,该系统还包括搅拌装置。所述搅拌装置包括搅拌电机、搅拌轴以及搅拌桨。所述搅拌电机设置在脱稳析硫反应装置的外侧壁上。所述搅拌桨设置在脱稳反应区内。所述搅拌轴的一端穿过脱稳析硫反应装置的外侧壁后与搅拌电机相连接,其另一端与搅拌桨相连接。

作为优选,该系统还包括有硫磺缓存仓和硫沉淀输送装置。所述硫磺缓存仓的进料口通过硫沉淀输送装置与脱稳排料口相连。

作为优选,所述硫沉淀输送装置为螺旋式沉淀输送装置。

根据本发明的第二种实施方案提供一种卧式液相催化歧化及脱稳析硫的方法。

一种卧式液相催化歧化及脱稳析硫的方法或采用第一种实施方案所述系统进行液相催化歧化及脱稳析硫的方法,该方法包括如下步骤:

1)将含亚硫酸氢根离子的废水输送至卧式催化歧化反应仓内,并逆向通入加热介质。在载硫活性炭催化装置中对含亚硫酸氢根离子的废水进行催化歧化反应。

2)通过pH检测装置持续检测载硫活性炭催化装置内反应体系的pH值,调节含亚硫酸氢根离子废水的流量,使得终点溶液的pH值变化到pH设定值,获得反应后溶液。

3)将步骤2)获得的反应后溶液输送至脱稳析硫反应装置内,启动脱稳加热装置进行脱稳析硫反应,直至产生沉淀并出现较为澄清的上清液,回收沉淀获得单质硫。

作为优选,在步骤1)中,所述载硫活性炭中,每克活性炭的硫负载量为1.6-16g,优选为3.2-9.6g,更优选为4.8-8g。

作为优选,所述催化歧化反应的温度为40-80℃,优选为45-70℃,更优选为50-60℃。

作为优选,在步骤2)中,所述pH设定值<5,优选pH设定值<3.5,更优选pH设定值<2。

作为优选,在步骤3)中,所述脱稳析硫反应的反应温度为50-120℃,优选为60-110℃,更优选为70-100℃。

作为优选,步骤1)具体为:将含亚硫酸氢盐的废水通过歧化进液管输送至卧式催化歧化反应仓中的载硫活性炭催化装置内,同时向加热腔内通入加热介质。在加热腔内,逆向流通的加热介质通过间接换热将各个螺旋催化单元层内的反应体系均升温至40-80℃(优选为50-60℃)进行歧化反应0.3-10h(优选为0.5-8h)。

作为优选,步骤2)具体为:持续通过各个pH检测传感器实时检测步骤2)中各个螺旋催化单元层内反应体系的pH值。通过调节含亚硫酸氢根离子废水的流量,进而调控使得最终通过歧化排液管排出的反应后溶液的pH值低于3(优选pH值低于2),并将获得的反应后溶液集中收集在溶液汇集室内。

作为优选,步骤3)具体为:将步骤2)获得的反应后溶液输送至脱稳析硫反应装置内进行脱稳析硫处理:①在脱稳反应区内:溶液汇集室内的反应后溶液首先通过脱稳进液管进入脱稳反应区内,然后启动搅拌装置进行搅拌,同时启动脱稳加热装置将该区域内的溶液体系加热到50-120℃(优选为70-100℃)进行脱稳析硫反应,获得硫沉淀。②在缓冲区内:完成脱稳析硫反应后的溶液从第一隔板下端的底部缺口流入缓冲区内,缓冲区的上部溶液与催化过滤装置接触后进行二次催化歧化反应,缓冲区的下部溶液则进行二次脱稳析硫反应,获得硫沉淀。脱稳反应区内和缓冲区内产生的硫沉淀均汇集在脱稳排料口处,并经由硫沉淀输送装置回收至硫磺缓存仓内。③在溢流区内:随着溶液的增加,完成二次催化歧化反应和二次脱稳析硫反应后的溶液从第二隔板上端的顶部缺口流入溢流区内,并经由脱稳排液口排出后另行处理。

在现有技术中,由于富硫气体中酸性物质大于碱性物质量,因此,富硫气体(一般指的是富含二氧化硫的气体)洗涤废水(含亚硫酸氢盐的废水)往往呈酸性。而当前端烟气中存在氰化物及其衍生物时,会进入富硫气体中并最终溶解于酸性洗涤废水,从而增加废水的碱度(如氰酸发生水解生成氨氮),使酸性洗涤废水呈中性。由于酸性洗涤废水呈中性,会导致富硫气体中大量的SO

现阶段,硫磺主要来源于自然硫的矿床提取和天然气、煤气和工业废气中回收硫磺。随着硫磺需求量的扩大,从废气或废水中回收硫磺日益成为一种重要的硫磺来源。液相歧化制硫法是指利用亚硫酸氢盐中硫元素为中间价态的特点,在高温(例如亚硫酸氢盐直接发生歧化反应的温度>160℃)和催化剂的条件下发生歧化,实现单质硫的回收。但是由于现有的催化剂例如硒和碘都较为昂贵,目前无法适用于工业化大规模生产和应用。

在本发明中,针对含氰富硫气体废水的含亚硫酸氢盐高的特性,本申请的发明人通过研究发现,当单质硫和活性炭共存时,可在低温(50℃左右)条件下实现高浓度亚硫酸氢盐的歧化。通过采用载硫活性炭作为催化剂,可实现高浓度亚硫酸氢离子的歧化反应回收获得硫资源。一方面降低了富硫气体洗涤废水中盐分含量,另一方面实现了硫资源化的目的;极大的降低了后续废水处理过程的液碱消耗,通过对比试验,液碱消耗量可降低60%左右。本发明所用的载硫活性炭制备工艺简单,原料易得,价格便宜,具备大规模应用的前景,制备获得的载硫活性炭可循环使用。

在本发明中,将富硫气体洗涤废水(即含亚硫酸氢盐的废水)通过歧化进液管输送至卧式催化歧化反应仓中的载硫活性炭催化装置内,同时,将加热介质从热介质输入管输送进入卧式催化歧化反应仓的内腔,并逆向加热载硫活性炭催化装置及其内的溶液反应体系至40-80℃(优选为50-60℃),在载硫活性炭催化剂的催化作用下,含亚硫酸氢盐的废水中的氢离子和亚硫酸根离子发生催化歧化反应。即亚硫酸氢盐在载硫活性炭的催化作用下,在40-80℃(优选为50-60℃)温度下即可发生歧化反应,将S(IV)歧化为S(0)和S(VI)。在此反应过程中溶液pH会一直降低。通过pH检测装置实施监测反应体系的pH变化,当体系溶液的pH降低至3以下(优选为pH降低至2以下)后,过滤,将滤液(为含硫胶体的溶液,剩余的载硫活性炭催化装置干燥后可以循环使用,极大的降低了催化剂的投入成本)通过脱稳进液管输送至脱稳析硫反应装置内继续再进行加热(例如加热到50-120℃,优选加热到70-100℃)使硫胶体脱稳,最后形成硫颗粒。分离出硫颗粒沉淀并干燥即获得单质硫。本发明在降低洗涤废水盐分含量的同时,可回收硫磺,实现废水的资源化利用和处理,无二次污染产生。S(IV)歧化为S(0)和S(VI)的反应过程如下所示:以载硫活性炭作为催化剂进行催化歧化:

在本发明中,所述脱稳析硫反应装置的内腔被隔板划分为脱稳反应区、缓冲区以及溢流区。所述脱稳反应区、缓冲区和溢流区依次串联。并且所述脱稳反应区和缓冲区的底部共同构成下端为渐变缩口结构的脱稳排料口。在卧式催化歧化反应仓中完成催化歧化反应后的废水溶液(即硫胶体溶液)首先被输送至脱稳反应区内,脱稳反应区内设置有脱稳加热装置(例如设置在其内侧壁上)。在脱稳温度检测装置的监测下(确保加热后的温度处于最佳脱稳析硫所需温度范围内),启动脱稳加热装置对硫胶体溶液进行加热使得其温度升高至50-120℃(优选加热到70-100℃)进行脱稳析硫处理。生产的硫沉淀落入下方的脱稳排料口处。

在本发明中,所述隔板包括第一隔板和第二隔板。所述第一隔板设置在脱稳反应区和缓冲区之间。所述第二隔板设置在缓冲区和溢流区之间。并且所述第一隔板的顶端棱边和侧端棱边均与脱稳析硫反应装置的内腔壁相连接并密封,其底端棱边与脱稳析硫反应装置的内腔底壁之间设置底部缺口。所述第二隔板的底端棱边和侧端棱边均与脱稳析硫反应装置的内腔壁相连接并密封,其顶端棱边与脱稳析硫反应装置的内腔顶壁之间设置有顶部缺口。脱稳析硫反应完成后的上清液从第一隔板的底端的底部缺口处流入至缓冲区,同样的,在缓冲区也设置有脱稳加热装置(脱稳反应区和缓冲区内的脱稳加热装置分别独立进行控温),可进一步将上清液中来不及析出的硫胶体进行脱稳析出形成沉淀,该部分沉淀同样落入下方的脱稳排料口处。最后统一由硫沉淀输送装置(例如螺旋式沉淀输送装置)输送至硫磺缓存仓内。通过缓冲区的二次脱稳析硫处理,可进一步使得硫胶体溶液中的硫胶体脱稳沉淀,提高硫磺的回收量,降低溶液中的硫含量,既提高了产率,又降低了废水的硫含量,大大减轻了后续废水处理的压力。

在本发明中,在缓冲区的上方还设置有催化过滤装置,所述催化过滤装置的最下端低于第二隔板的高度,即当缓冲区内的溶液上升至第二隔板顶端的顶部缺口时,催化过滤装置的部分主体以及浸入在溶液中。同时,催化过滤装置壳体的底壁和/或侧壁上均开设有通孔,其内腔中设置有载硫活性炭。所述载硫活性炭的粒径大于所述通孔的孔径。缓冲区内上升的溶液与催化过滤装置接触后,可以从其底部和侧壁上的通孔进入到催化过滤装置的内部,催化过滤装置内部的载硫活性炭可以继续和经过两次脱稳析硫处理后的溶液继续进行催化歧化反应(在卧式催化歧化反应仓内,由于亚硫酸氢根离子含量高,经催化歧化后会产生大量的硫胶体,大量硫胶体的生成,反过来会抑制催化歧化反应的进行,使得废水中还含有相当量的亚硫酸氢根离子),由于经过了两次脱稳析硫处理,溶液中的硫胶体含量大大降低,此时溶液再在载硫活性炭的催化作用下,其残留的亚硫酸氢根离子会继续发生催化歧化反应(第二次催化歧化处理),进而生成硫胶体,生成的硫胶体会落入缓冲区,并在缓冲区进行第二次脱稳析硫处理后变成硫沉淀进行回收。在催化过滤装置的作用下,经过第二次催化歧化处理后的溶液中的亚硫酸氢根离子得到进一步的去除,一方面,大大降低了流入溢流区内滤液中亚硫酸氢根离子的含量,降低了后续废水处理难度,同时,进一步回收获得了硫资源,提高了经济价值,一举两得。进入溢流区的经过两次催化歧化和两次脱稳析硫后的滤液则通过滤液排放管道输送至后续废水处理工序进行进一步净化处理。

在本发明中,所述载硫活性炭催化装置整体呈螺旋式结构设置在卧式催化歧化反应仓的内腔中。并由若干个大小一致的螺旋催化单元层首尾串联构成。多层的螺旋催化单元层的设计可以尽可能的保障流入催化歧化反应仓内的含亚硫酸氢盐的废水从左向右(根据废水流动方向进行区分,此处以废水来源方向为左,废水流去方向为右)的过程中均能够被载硫活性炭催化歧化,同时也可以确保含亚硫酸氢盐的废水与载硫活性炭有充分的接触时间,提高催化歧化反应的反应程度。以便于尽可能多的歧化亚硫酸氢根离子。进一步的,逆向流通(从右向左)的加热介质充满整个加热腔,并在加热腔内对所有的螺旋催化单元层进行加热。可以保证各个螺旋催化单元层的温度处于最佳歧化反应温度范围之内,逆向流通的加热介质可以更好的完成与螺旋催化单元层的热交换效果,进而大大提高了生产效率。

在本发明中,所述载硫活性炭催化装置均由若干个大小一致的催化单元螺旋催化单元层构成(设置为大小一致模块化的螺旋催化单元层设计,每个螺旋催化单元层更换具有通用性;当某一个螺旋催化单元层的催化剂失效时,可以快速更换,保障设备的正常运行)。采用多个模块化的螺旋催化单元层的设置,进一步保障了含亚硫酸氢盐的废水催化歧化的持续性,保证歧化反应的顺利进行。

在本发明中,所述脱稳加热装置为加热管或加热电阻丝,所述加热管或加热电阻丝在脱稳反应区或缓冲区中呈交替迷宫式排列设置。优选为加热管的脱稳反应区或缓冲区的内壁上进出管在并排交替迷宫式排列。可根据实际工况需求进行选择。同时,所述催化歧化反应的加热介质为热水、蒸汽或者热空气或其他具有流通性能的热源,可根据实际工况需求进行选择。

需要说明的是,采用本系统对含亚硫酸氢盐的废水进行处理时,载硫活性炭对含亚硫酸氢盐的废水进行催化歧化反应,在维持最佳催化温度的环境下,实时监测各催化单元的溶液pH值变化情况,经过多层级催化歧化反应,确保溶液至最底层(即最右侧)载硫活性炭催化剂床层时,其pH值保持在一定范围内(一般地,根据工艺不同,得到的含亚硫酸氢盐的废水为亚硫酸氢铵或亚硫酸氢钠溶液。当为含亚硫酸氢铵的溶液时,其终点溶液pH为4~5;当为含亚硫酸氢钠的溶液时,其终点溶液pH为2~3),调节方法为通过控制催化剂反应床层催化单元的排液口开度,进而控制液体流速以改变溶液在床层中催化歧化反应时间(时间越短,终点pH值越高,反之,终点pH值越低)。本系统同样可适用于其他的催化剂,只需调节催化加热装置加热反应体系至相应的温度即可(例如硒基催化剂温度为80-100℃)。

在本发明中,所述脱稳反应区内还设置有搅拌装置,在搅拌装置的作用下,可提高该区域内的硫胶体溶液流动,使得溶液温度分布均匀,利于脱稳析硫。

一般地,载硫活性炭为采用优质活性炭为基炭,经特殊工艺制成载硫活性炭,其主要用于天然气/煤气等含汞气体脱汞装置中用于脱汞。在本发明中,可通过吸附法制备获得载硫活性炭,具体为:采用硫代硫酸钠酸解作为硫源,以活性炭作为吸附载体,将活性炭与硫代硫酸钠混合(其硫代硫酸钠加入量应大于活性炭),然后加入酸(例如硫酸)进行酸化处理,当硫代硫酸钠遇酸后,会释放出胶体硫。同时,在酸解的过程中,由于溶液中事先混合有活性炭粉或活性炭颗粒,通过活性炭粉或活性炭颗粒的吸附作用,可以将硫代硫酸钠酸解析出的胶体硫吸附到活性炭粉或活性炭颗粒内部,形成载硫活性炭。其具体反应式如下所示:硫代硫酸钠在酸性条件下的酸解:S

在本发明中,还可以通过气相沉积法获得载硫活性炭,具体为:先将单质硫和活性炭根据气体的流向分别放入分段式加热器的不同的加热段中,然后通入保护性气体(例如氮气)。当保护性气体将加热器中的空气排空后,加热放有单质硫的加热段至400-600℃(优选为450-550℃),直至产生硫蒸气,同时加热放有活性炭的加热段至60-180℃(优选为80-150℃)进行气相沉积吸附反应。在此过程中,保护性气体不断将放有单质硫的加热段产生的硫蒸气输送到放有活性炭的加热段内。通过活性炭粉或活性炭颗粒的吸附作用,使得硫蒸气在60-180℃下在活性炭表面发生气相沉积。在气相沉积的过程中,由于活性炭载体具有发达的空隙,能使硫蒸气能充分均匀的负载到活性炭的孔道内,形成载硫活性炭。

在本发明中,还可以通过混制成型法制备获得载硫活性炭,具体为:利用粘结剂将粉末单质硫和活性炭粉进行粘结,并通过成型机成型得到具有一定强度的颗粒状硫炭复合材料。即先取单质硫和活性炭先分别进行干燥处理(例如在气氛保护下进行干燥处理)和筛分处理(例如筛孔孔径小于30目)后获得干燥的硫粉和干燥的活性炭粉。然后在搅拌的过程中,向硫炭混合粉料中分批次(例如1-10次,优先为2-8次)加入的粘结剂和水(粘结剂和水的加入总量不变,单次添加量根据实际工况进行调节即可),继续搅拌混合均匀(例如搅拌混合5-60min,优选为搅拌混合10-30min)后获得混合料。接着将混合料加入到成型机(例如挤出成型机、挤压造粒机、圆盘造粒机中的一种或多种)中进行成型处理获得颗粒状的成型料,然后将成型料经干燥(一般在干燥热空气或含湿热空气下于80-100℃干燥1-3h,优选为在干燥热空气下于80-90℃干燥1-3h)处理后获得具有一定强度的颗粒状载硫活性炭。

在本发明中,载硫活性炭的复合过程如下所示:S+AC→S@AC。(AC指的是活性炭)。本发明的载硫活性炭具有制备工艺简、价格便宜、来源广、易分离回收、使用寿命长的优势。

在本发明中,载硫活性炭的硫负载量指的是:采用本发明的实施方式制备获得载硫活性炭,在单位质量的活性炭中硫的负载量,即成品载硫活性炭中硫和活性炭的质量比。

在本发明中,将载硫活性炭加入到含亚硫酸氢盐的废水中对亚硫酸氢离子进行催化歧化,其反应温度控制在50℃左右,反应一段时间后,当溶液变为淡黄色。需过滤分离出载硫活性炭,剩余滤液再在70~100℃下继续反应,直至产生硫沉淀和得到较为清澈的上清液即视为反应结束(剩余滤液为硫胶体溶液,继续再进行加热反应,使胶体脱稳,形成硫颗粒)。

与现有技术相比较,本发明的有益技术效果如下所示:

1、本发明的卧式液相催化歧化及脱稳析硫的系统结构简单,易操作,成本低,易推广,具备大规模应用的前景,可在50℃左右的条件下实现亚硫酸氢根离子的催化歧化反应回收获得硫资源。通过两次催化歧化处理和两次脱稳析硫处理的交替协同作用下,一方面极大的降低了富硫气体洗涤废水中盐分含量,另一方面实现了硫资源化富集和回收,提高了经济效益。

2、本发明采用载硫活性炭作为亚硫酸氢盐(或亚硫酸盐的酸性溶液)歧化反应的催化剂,相对现有催化剂而言具有价格便宜、来源广、易分离回收、使用寿命长的优势。并且采用载硫活性炭作为催化剂可在较低温度(50℃左右)下制备回收获得单质硫,工程应用前景广,具有极大的经济效益。

3、本发明开创新的采用了载硫活性炭用于含亚硫酸氢盐废水中亚硫酸氢盐的催化歧化反应,实现其低温催化歧化。在降低洗涤废水盐分含量的同时,可回收硫磺,实现废水的资源化利用和处理,无二次污染产生。

4、本发明基于亚硫酸氢盐歧化产硫的性质,创新性的提出歧化法脱盐除硫新技术,实现废水中盐分含量降低和硫资源的回收,极大的降低了后续废水处理过程中液碱的消耗(通过对比试验,可降低60%左右)。为含亚硫酸氢盐废水的处理和资源化利用提供了新的途径。

附图说明

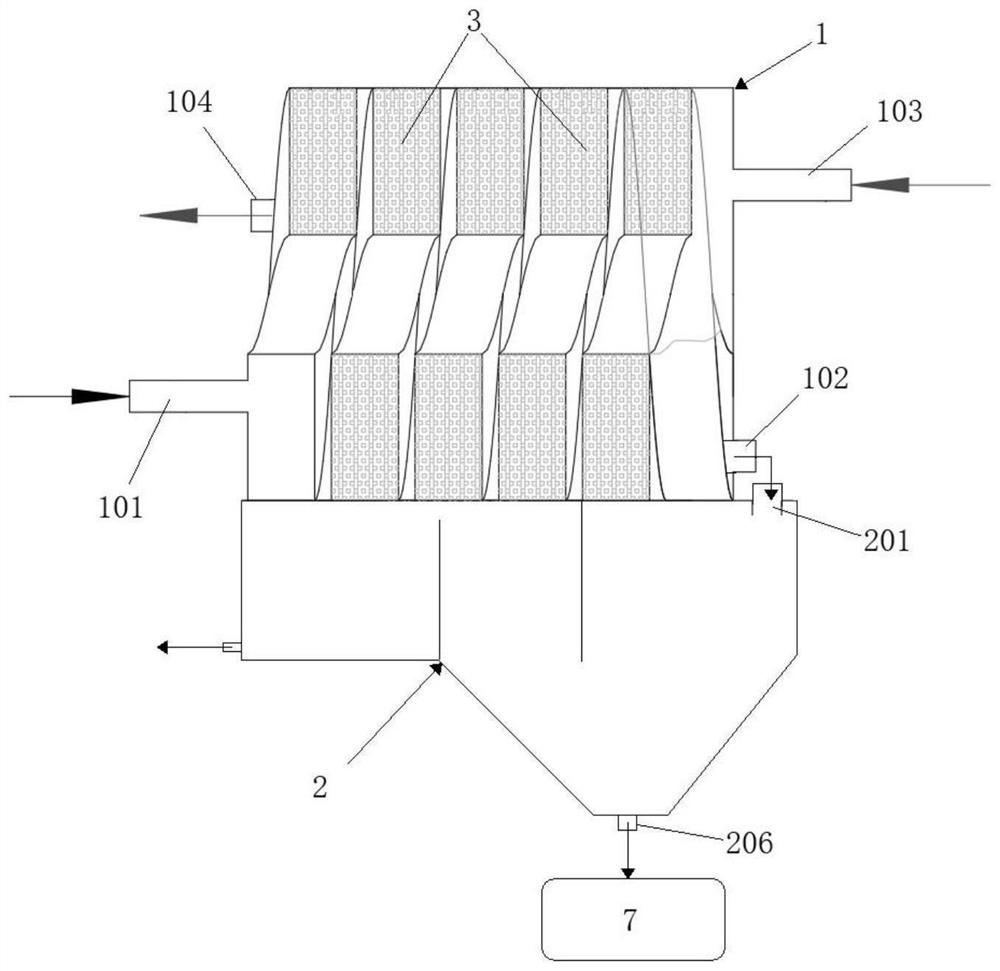

图1为本发明所述卧式液相催化歧化及脱稳析硫的系统的结构简图。

图2为本发明所述卧式液相催化歧化及脱稳析硫的系统的整体结构图。

图3为本发明所述螺旋式结构的载硫活性炭催化装置结构示例图。

图4为本发明采用卧式液相催化歧化及脱稳析硫的系统进行废水处理的方法流程图。

附图标记:1:卧式催化歧化反应仓;101:歧化进液管;102:歧化排液管;103:热介质输入管;104:热介质输出管;105:热介质汇集室;106:加热腔;107:溶液汇集室;2:脱稳析硫反应装置;201:脱稳进液管;202:脱稳排液管;203:脱稳反应区;204:缓冲区;205:溢流区;206:脱稳排料口;207:第一隔板;208:第二隔板;209:催化过滤装置;210:搅拌装置;2101:搅拌电机;2102:搅拌轴;2103:搅拌桨;211:硫沉淀输送装置;3:载硫活性炭催化装置;301:螺旋催化单元层;4:脱稳加热装置;401:脱稳加热单元;5:pH检测装置;501:pH检测传感器;6:温度检测装置;601:歧化温度检测装置;602:脱稳温度检测装置;603:温度检测传感器;7:硫磺缓存仓。

具体实施方式

下面对本发明的技术方案进行举例说明,本发明请求保护的范围包括但不限于以下实施例。

一种卧式液相催化歧化及脱稳析硫的系统,该系统包括卧式催化歧化反应仓1、脱稳析硫反应装置2以及载硫活性炭催化装置3。其中,卧式催化歧化反应仓1的进料端设置有歧化进液管101和热介质输出管104,其排料端设置有歧化排液管102和热介质输入管103。所述载硫活性炭催化装置3整体呈螺旋式结构设置在卧式催化歧化反应仓1的内腔中。所述歧化进液管101穿过卧式催化歧化反应仓1的仓壁后与载硫活性炭催化装置3的进液口相连通。所述歧化排液管102的一端穿过卧式催化歧化反应仓1的仓壁后与载硫活性炭催化装置3的排液口相连通,其另一端与脱稳析硫反应装置2的脱稳进液管201相连通。

其中:含亚硫酸氢根离子的废水从歧化进液管101直接输送进入载硫活性炭催化装置3内进行催化歧化处理,然后从歧化排液管102输出并通过脱稳进液管201输送进入脱稳析硫反应装置2内进行脱稳析硫处理,最后从脱稳排液管202排出。与此同时,加热介质从热介质输入管103输送进入卧式催化歧化反应仓1的内腔,并逆向加热完载硫活性炭催化装置3后从热介质输出管104排出。

作为优选,所述卧式催化歧化反应仓1从进料端至排料端依次设置有热介质汇集室105、加热腔106以及溶液汇集室107,并且所述热介质汇集室105与加热腔106相连通。所述载硫活性炭催化装置3位于加热腔106内,并由若干个大小一致的螺旋催化单元层301首尾串联构成。所述歧化进液管101穿过热介质汇集室103后直接与载硫活性炭催化装置3的进液口相连通。所述歧化排液管102连通载硫活性炭催化装置3的排液口和溶液汇集室104。热介质输入管103贯穿溶液汇集室104后直接与加热腔106相连通。热介质输出管104设置在热介质汇集室103上。所述溶液汇集室104底端则通过脱稳进液管201与脱稳析硫反应装置2相连通。

其中:含亚硫酸氢根离子的废水通过歧化进液管101直接输送至位于加热腔106内的载硫活性炭催化装置3中进行催化歧化处理,然后经由歧化排液管102输送至溶液汇集室104,最后再通过脱稳进液管201输送至脱稳析硫反应装置2中进行脱稳析硫处理。与此同时,加热介质从热介质输入管103直接输送至加热腔106内,并逆向加热完载硫活性炭催化装置3后集中进入到热介质汇集室103中,最后经由热介质输出管104排出。

作为优选,所述脱稳析硫反应装置2的内腔被隔板划分为脱稳反应区203、缓冲区204以及溢流区205。所述脱稳反应区203、缓冲区204和溢流区205依次串联分布。所述脱稳进液管201设置在脱稳反应区203的顶部,所述脱稳排液口202设置在溢流区205的底部,所述脱稳反应区203和缓冲区204的底部共同构成下端为渐变缩口结构的脱稳排料口206。

作为优选,所述隔板包括第一隔板207和第二隔板208。所述第一隔板207设置在脱稳反应区203和缓冲区204之间。所述第二隔板208设置在缓冲区204和溢流区205之间。

作为优选,所述第一隔板207的顶端棱边和侧端棱边均与脱稳析硫反应装置2的内腔壁相连接并密封,并且其底端棱边与脱稳析硫反应装置2的内腔底壁之间设置有底部缺口。所述第二隔板208的底端棱边和侧端棱边均与脱稳析硫反应装置2的内腔壁相连接并密封,并且其顶端棱边与脱稳析硫反应装置2的内腔顶壁之间设置有顶部缺口。

作为优选,该系统还包括有脱稳加热装置4。所述脱稳加热装置4设置在脱稳析硫反应装置2内。

作为优选,所述脱稳加热装置4包括若干个脱稳加热单元401。所述脱稳析硫反应装置2的脱稳反应区203和缓冲区204各自的内壁上均独立设置有至少一个脱稳加热单元401。

作为优选,所述脱稳加热单元401选自电阻丝加热单元、蒸汽管道加热单元中的一种。

作为优选,该系统还包括有pH检测装置5,所述pH检测装置5设置在载硫活性炭催化装置3内。

作为优选,所述pH检测装置5包括若干个pH检测传感器501。任一个螺旋催化单元层301中至少设置有一个pH检测传感器501。

作为优选,该系统还包括有温度检测装置6,所述温度检测装置6包括歧化温度检测装置601和脱稳温度检测装置602。歧化温度检测装置601设置在载硫活性炭催化装置3内。所述脱稳温度检测装置602设置在脱稳反应区203内。

作为优选,所述歧化温度检测装置601和脱稳温度检测装置602各自独立的包括若干个温度检测传感器603。任一个螺旋催化单元层301中至少设置有一个温度检测传感器603。所述脱稳反应区203内也至少设置有一个温度检测传感器603。

作为优选,该系统还包括有催化过滤装置209,所述催化过滤装置209设置在脱稳析硫反应装置2的内腔顶部,并位于缓冲区204的上方。所述催化过滤装置209的下端低于第二隔板208的高度。

作为优选,所述催化过滤装置209壳体的底壁和/或侧壁上均开设有通孔,其内腔中设置有载硫活性炭。所述载硫活性炭的粒径大于所述通孔的孔径。

作为优选,所述载硫活性炭催化装置3和催化过滤装置209的载硫活性炭中,每克活性炭的硫负载量为1.6-16g,优选为3.2-9.6g,更优选为4.8-8g。

作为优选,该系统还包括搅拌装置210。所述搅拌装置210包括搅拌电机2101、搅拌轴2102以及搅拌桨2103。所述搅拌电机2101设置在脱稳析硫反应装置2的外侧壁上。所述搅拌桨2103设置在脱稳反应区203内。所述搅拌轴2102的一端穿过脱稳析硫反应装置2的外侧壁后与搅拌电机2101相连接,其另一端与搅拌桨2103相连接。

作为优选,该系统还包括有硫磺缓存仓7和硫沉淀输送装置211。所述硫磺缓存仓7的进料口通过硫沉淀输送装置211与脱稳排料口206相连。

作为优选,所述硫沉淀输送装置211为螺旋式沉淀输送装置。

实施例1

如图1所示,一种卧式液相催化歧化及脱稳析硫的系统,该系统包括卧式催化歧化反应仓1、脱稳析硫反应装置2以及载硫活性炭催化装置3。其中,卧式催化歧化反应仓1的进料端设置有歧化进液管101和热介质输出管104,其排料端设置有歧化排液管102和热介质输入管103。所述载硫活性炭催化装置3整体呈螺旋式结构设置在卧式催化歧化反应仓1的内腔中。所述歧化进液管101穿过卧式催化歧化反应仓1的仓壁后与载硫活性炭催化装置3的进液口相连通。所述歧化排液管102的一端穿过卧式催化歧化反应仓1的仓壁后与载硫活性炭催化装置3的排液口相连通,其另一端与脱稳析硫反应装置2的脱稳进液管201相连通。

其中:含亚硫酸氢根离子的废水从歧化进液管101直接输送进入载硫活性炭催化装置3内进行催化歧化处理,然后从歧化排液管102输出并通过脱稳进液管201输送进入脱稳析硫反应装置2内进行脱稳析硫处理,最后从脱稳排液管202排出。与此同时,加热介质从热介质输入管103输送进入卧式催化歧化反应仓1的内腔,并逆向加热完载硫活性炭催化装置3后从热介质输出管104排出。

实施例2

重复实施例1,如图2所示,只是所述卧式催化歧化反应仓1从进料端至排料端依次设置有热介质汇集室105、加热腔106以及溶液汇集室107,并且所述热介质汇集室105与加热腔106相连通。所述载硫活性炭催化装置3位于加热腔106内,并由若干个大小一致的螺旋催化单元层301首尾串联构成。所述歧化进液管101穿过热介质汇集室103后直接与载硫活性炭催化装置3的进液口相连通。所述歧化排液管102连通载硫活性炭催化装置3的排液口和溶液汇集室104。热介质输入管103贯穿溶液汇集室104后直接与加热腔106相连通。热介质输出管104设置在热介质汇集室103上。所述溶液汇集室104底端则通过脱稳进液管201与脱稳析硫反应装置2相连通。

其中:含亚硫酸氢根离子的废水通过歧化进液管101直接输送至位于加热腔106内的载硫活性炭催化装置3中进行催化歧化处理,然后经由歧化排液管102输送至溶液汇集室104,最后再通过脱稳进液管201输送至脱稳析硫反应装置2中进行脱稳析硫处理。与此同时,加热介质从热介质输入管103直接输送至加热腔106内,并逆向加热完载硫活性炭催化装置3后集中进入到热介质汇集室103中,最后经由热介质输出管104排出。

实施例3

重复实施例2,只是所述脱稳析硫反应装置2的内腔被隔板划分为脱稳反应区203、缓冲区204以及溢流区205。所述脱稳反应区203、缓冲区204和溢流区205依次串联分布。所述脱稳进液管201设置在脱稳反应区203的顶部,所述脱稳排液口202设置在溢流区205的底部,所述脱稳反应区203和缓冲区204的底部共同构成下端为渐变缩口结构的脱稳排料口206。

实施例4

重复实施例3,只是所述隔板包括第一隔板207和第二隔板208。所述第一隔板207设置在脱稳反应区203和缓冲区204之间。所述第二隔板208设置在缓冲区204和溢流区205之间。

实施例5

重复实施例4,只是所述第一隔板207的顶端棱边和侧端棱边均与脱稳析硫反应装置2的内腔壁相连接并密封,并且其底端棱边与脱稳析硫反应装置2的内腔底壁之间设置有底部缺口。所述第二隔板208的底端棱边和侧端棱边均与脱稳析硫反应装置2的内腔壁相连接并密封,并且其顶端棱边与脱稳析硫反应装置2的内腔顶壁之间设置有顶部缺口。

实施例6

重复实施例5,只是该系统还包括有脱稳加热装置4。所述脱稳加热装置4设置在脱稳析硫反应装置2内。

实施例7

重复实施例6,只是所述脱稳加热装置4包括若干个脱稳加热单元401。所述脱稳析硫反应装置2的脱稳反应区203和缓冲区204各自的内壁上均独立设置有至少一个脱稳加热单元401。

实施例8

重复实施例7,只是所述脱稳加热单元401为蒸汽管道加热单元。

实施例9

重复实施例8,只是该系统还包括有pH检测装置5,所述pH检测装置5设置在载硫活性炭催化装置3内。

实施例10

重复实施例9,只是所述pH检测装置5包括若干个pH检测传感器501。任一个螺旋催化单元层301中至少设置有一个pH检测传感器501。

实施例11

重复实施例10,只是该系统还包括有温度检测装置6,所述温度检测装置6包括歧化温度检测装置601和脱稳温度检测装置602。歧化温度检测装置601设置在载硫活性炭催化装置3内。所述脱稳温度检测装置602设置在脱稳反应区203内。

实施例12

重复实施例11,只是所述歧化温度检测装置601和脱稳温度检测装置602各自独立的包括若干个温度检测传感器603。任一个螺旋催化单元层301中至少设置有一个温度检测传感器603。所述脱稳反应区203内也至少设置有一个温度检测传感器603。

实施例13

重复实施例12,只是该系统还包括有催化过滤装置209,所述催化过滤装置209设置在脱稳析硫反应装置2的内腔顶部,并位于缓冲区204的上方。所述催化过滤装置209的下端低于第二隔板208的高度。

实施例14

重复实施例13,只是所述催化过滤装置209壳体的底壁和侧壁上开设有通孔,其内腔中设置有载硫活性炭。所述载硫活性炭的粒径大于所述通孔的孔径。

实施例15

重复实施例14,只是该系统还包括搅拌装置210。所述搅拌装置210包括搅拌电机2101、搅拌轴2102以及搅拌桨2103。所述搅拌电机2101设置在脱稳析硫反应装置2的外侧壁上。所述搅拌桨2103设置在脱稳反应区203内。所述搅拌轴2102的一端穿过脱稳析硫反应装置2的外侧壁后与搅拌电机2101相连接,其另一端与搅拌桨2103相连接。

实施例16

重复实施例15,只是该系统还包括有硫磺缓存仓7和硫沉淀输送装置211。所述硫磺缓存仓7的进料口通过硫沉淀输送装置211与脱稳排料口206相连。

实施例17

重复实施例16,只是所述硫沉淀输送装置211为螺旋式沉淀输送装置。

应用实施例1

将1.0m

应用实施例2

将1.0m

应用实施例3

将1.0m

- 一种卧式液相催化歧化及脱稳析硫的系统及其处理方法

- 一种立式液相催化歧化及脱稳析硫的系统及其处理方法