微结构玻璃基片及其制备方法

文献发布时间:2023-06-19 12:02:28

技术领域

本发明涉及光电转化领域,特别是涉及一种微结构玻璃基片及其制备方法。

背景技术

光电转化是光电倍增管、光电二极管、太阳能电池实现其功能的基本环节,玻璃基片因其具有光谱透过的本质属性,成为了接受和传输光子重要材料,玻璃基片从光子传输顺序上可分为光子入射面和光子出射面,光电发射材料沉积在基片的光子出射面,光子传输过程中首先是光子到达基片入射面,穿过基片,经过光子出射面进入光电发射材料,进行光电转化,产生的电子从光电发射材料另一表面出射。为达到更多的出射电子,需要更多的光子通过基片达到光电发射材料,并充分发生光电转化。但是玻璃基片的光子出射面与光电发射材料之间的存在分界面,光学常数相差较大,光子在分界面上会发生折射和反射,会影响光子进入光电发射材料的效率。

传统基片多为石英玻璃、硼硅玻璃,基片的光子出射面与光电发射材料接触的界面存在光学常数突变,而必然的带来反射损失;基片边缘必然产生的反射损失及杂散光,影响光电转化光谱灵敏度。在太阳能电池领域玻璃基片被加工成绒面结构或金子塔型凹槽,该类方式是在玻璃熔制过程中形成,尺寸相对粗放,不具有通用性,对减少界面损失很难达到所需的效果。

发明内容

本发明的主要目的在于,提供一种微结构玻璃基片及其制备方法,所要解决的技术问题是光子从光子出射面到光电发射材料时由于存在分界面,会影响光子进入光电发射材料的效率。

本发明的目的及解决其技术问题是采用以下技术方案来实现的。依据本发明提出的一种微结构玻璃基片,包括玻璃基底层和光电发射材料层,所述的玻璃基底层包括光子入射面和光子出射面,所述的光电发射材料层设置在所述的玻璃基底层的光子出射面上;所述的玻璃基底层具有呈网格状分布的光栅凹槽结构,所述的光栅凹槽结构由若干第一方向的凹槽和若干第二方向的凹槽相互交叉形成,所述的凹槽的开口朝向所述的光子出射面,所述的凹槽内填充有氧化物膜层;

所述的凹槽的尺寸与光电发射材料层的厚度满足如下关系:

W×(Δ+W)=1000×D,其中,W为凹槽的宽度,Δ为相邻两个凹槽的间距,D为光电发射材料层的厚度。

本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

优选的,前述的微结构玻璃基片,其中光电发射材料层的厚度D为200-400nm;凹槽的宽度W为350-450nm。

优选的,前述的微结构玻璃基片,其中所述的玻璃基底层的材质选自石英玻璃、铝硅玻璃、硼硅玻璃;

所述的光电发射材料层的材质选自InGaAs化合物、GaAs化合物、CdTe化合物、CuInGaSe化合物;

所述的氧化物膜层的材质选自TiO

优选的,前述的微结构玻璃基片,其中所述的氧化物膜层为高折射率材料和低折射率材料的复合膜层,其是通过交替沉积高折射率材料和低折射率材料形成的;所述的高折射率材料为TiO

优选的,前述的微结构玻璃基片,其中高折射率材料的厚度和低折射率材料的厚度之比与光电发射材料层折射率满足如下关系:a/b=1.45×n

优选的,前述的微结构玻璃基片,其中所述的凹槽的深度H=a+b,其中H=250-270nm。

优选的,前述的微结构玻璃基片,其中在所述的光子入射面上设有SiO

所述的SiO

所述溶胶A由正硅酸乙酯、去离子水、氨水、无水乙醇和氟硅烷偶联剂按1:1.5-2.0:0.2-0.4:20-30:0.05-0.15的摩尔比制备得到,使用时,将其与乙醇按1:1的体积比稀释;

所述溶胶B由正硅酸乙酯、去离子水、氨水、无水乙醇和氟硅烷偶联剂按1:2.5-3.0:0.05-0.15:25-35:0.01-0.05的摩尔比制备得到,使用时,将其与乙醇按1:2的体积比稀释。

本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种微结构玻璃基片的制备方法,其包括如下步骤:

(1)对玻璃基底层进行预处理,所述的玻璃基底层包括光子入射面和光子出射面;

(2)自光子出射面开始向光子入射面延伸的方向上,对所述的玻璃基底层进行激光刻蚀,刻蚀出若干第一方向的凹槽和若干第二方向的凹槽,这些凹槽相互交叉,形成呈网格状分布的光栅凹槽结构;

(3)在所述的凹槽内沉积氧化物膜层,所述氧化物膜层的材质选自TiO

(4)在所述的玻璃基底层的光子出射面上沉积光电发射材料层;

所述的凹槽的尺寸与光电发射材料层的厚度满足如下关系:

W×(Δ+W)=1000×D,其中,W为凹槽的宽度,Δ为相邻两个凹槽的间距,D为光电发射材料层的厚度。

本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

优选的,前述的微结构玻璃基片的制备方法,其中在所述的凹槽内沉积氧化物膜层的步骤,具体包括:

采用磁控溅射法、等离子体增强蒸发法或原子层沉积法,在所述的凹槽内交替沉积高折射率材料和低折射率材料,形成的复合膜层,所述的高折射率材料为TiO

高折射率材料的厚度和低折射率材料的厚度之比与光电发射材料层折射率满足如下关系:a/b=1.45×n

优选的,前述的微结构玻璃基片的制备方法,其中在对所述的玻璃基底层进行激光刻蚀之前,还包括如下步骤:

在玻璃基底层的光子入射面上交替涂敷溶胶A和溶胶B,溶胶A、溶胶B各涂敷一次为一个涂敷周期,在经过40-60个涂敷周期后,经热处理,在所述的光子入射面上形成SiO

所述溶胶A的制备方法包括:将正硅酸乙酯、去离子水、氨水、无水乙醇和氟硅烷偶联剂按1:1.5-2.0:0.2-0.4:20-30:0.05-0.15的摩尔比混合,混合液在0-5℃左右搅拌8-12h,然后升温至15-20℃,搅拌8-12h之后,将溶液密封,并在20-30℃下陈化4-6h后,回流除氨,再用乙醇按1:1的体积比稀释,得到溶胶A;

所述溶胶B的制备方法包括:将正硅酸乙酯、去离子水、氨水、无水乙醇和氟硅烷偶联剂按1:2.5-3.0:0.05-0.15:25-35:0.01-0.05的摩尔比混合,混合液在0-3℃左右搅拌8-12h,然后升温至10-15℃,搅拌8-12h之后,将溶液密封,并在20-15℃下陈化4-6h后,回流除氨,再用乙醇按1:2体积比稀释,得到溶胶B;

所述的热处理包括:每经过10个涂敷周期为一个涂敷阶段,最后不足10个涂敷周期的按一个涂敷阶段计算,每经过一个涂敷阶段后进行一次热处理,经过第一个涂敷阶段后,进行第一热处理,经过第二个涂敷阶段后,进行第二热处理,从第三个涂敷阶段开始,每经过一个涂敷阶段后都进行第三热处理;

所述的第一热处理:先在70-90℃下烘烤20-40min,再以15-25℃/min的升温速率升温至380-400℃,烘烤10-12h;

所述的第二热处理:先在70-90℃下烘烤20-40min,再以8-10℃/min的升温速率升温至280-300℃,烘烤4-6h;

所述的第三热处理:先在70-90℃下烘烤20-40min,再以8-10℃/min的升温速率升温至180-200℃,烘烤1-2h。

借由上述技术方案,本发明提出的微结构玻璃基片及其制备方法至少具有下列优点:

1、本发明微结构玻璃基片包括玻璃基底层和光电发射材料层,所述的玻璃基底层具有呈网格状分布的光栅凹槽结构,所述的光栅凹槽结构由若干第一方向的凹槽和若干第二方向的凹槽相互交叉形成,所述的凹槽的开口朝向所述的光子出射面,所述的凹槽内填充有氧化物膜层;并给出了凹槽的尺寸与光电发射材料层的厚度的关系,本发明通过对玻璃基片的出射面进行微结构加工,形成特殊材料结构光栅,可以减少光子在玻璃基底层和光电发射材料层之间的界面反射,同时利用凹槽内形成聚光效应及凹槽相邻区域的衍射现象共同作用,达到陷光效果,增加了光传播路径及局部光强,提高光子进入光电发射材料层的效率,进而提高了光电转化效率,提高光谱灵敏度。

2、本发明进一步在光子入射面上设有SiO

3、本发明方法通过先在玻璃基片的光子入射面涂敷SiO

4、本发明采用全无机材料体系,耐环境性能优异,不受玻璃基体成分影响,适用范围宽。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

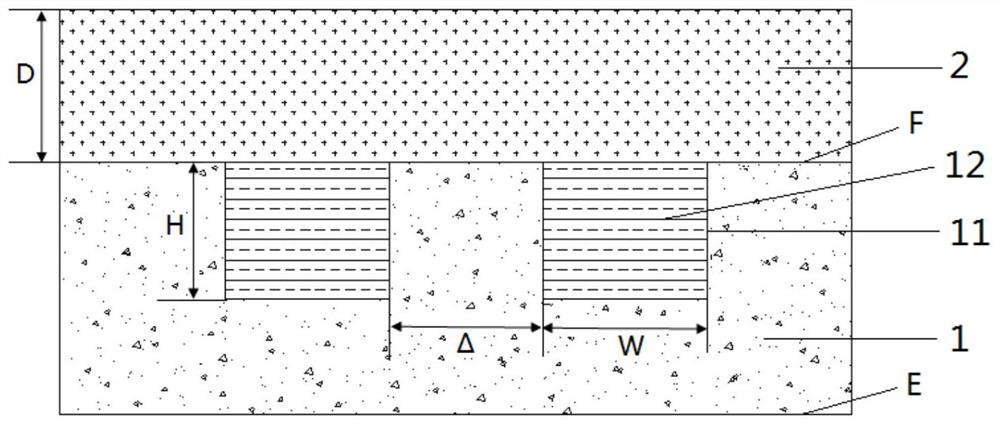

图1示出了本发明的一个实施例提出的一种微结构玻璃基片的结构示意图;

图2示出了本发明的另一个实施例提出的一种微结构玻璃基片的结构示意图;

图3示出了本发明的一个实施例提出的光栅凹槽结构的结构示意图;

图4示出了本发明的一个实施例的不同的凹槽深度对应膜层透过光谱图;

图5示出了给出了本发明的一个实施例的微结构玻璃基片的透过率与涂层的涂敷周期的对比关系图。

具体实施方式

为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的微结构玻璃基片及其制备方法其具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构或特点可由任何合适形式组合。

如图1所示,本发明的一个实施例提出的一种微结构玻璃基片,包括玻璃基底层1和光电发射材料层2,所述的玻璃基底层1包括光子入射面E和光子出射面F,所述的光电发射材料层2设置在所述的玻璃基底层1的光子出射面F上;其特征在于,所述的玻璃基底层1具有呈网格状分布的光栅凹槽结构11,所述的光栅凹槽结构11由若干第一方向的凹槽111和若干第二方向的凹槽112相互交叉形成,所述的凹槽111、112的开口朝向所述的光子出射面F,所述的凹槽111、112内填充有氧化物膜层12;

所述的凹槽111、112的尺寸与光电发射材料层2的厚度满足如下关系:

W×(Δ+W)=1000×D,其中,W为凹槽的宽度,Δ为相邻两个凹槽的间距,D为光电发射材料层的厚度。

在一些实施例中,如图3所示,所述的光栅凹槽结构11由若干第一方向的凹槽111和若干第二方向的凹槽112相互交叉形成,第一方向的凹槽111和第二方向的凹槽112除了方向不同,其余的如深度、宽度等都相同,第一方向的凹槽和第二方向的凹槽的夹角为30-90度,优选,第一方向的凹槽111和第二方向的凹槽112相互垂直且相连通,在图3中,111和112为被刻划成凹槽部分,空白部分为未被刻划部分。

综合光的吸收效率及出射效率,光电发射材料层的厚度约为200-400nm,太厚了电子出不来,太薄了光电没有充分转化。

本实施例本实施例通过对光栅凹槽结构、在凹槽内填充氧化物膜层、光电发射材料层厚度等的设计,利用凹槽内形成聚光效应及凹槽相邻区域的衍射现象共同作用,达到陷光效果,增加了光传播路径及局部光强,可以提高了光电转化效率,因此,各相关尺寸要与波长具有相干性。

在凹槽内填充氧化物膜层可以减小与光电发射材料层的界面反射损失,且氧化物膜层工艺简单,性能稳定。

在一些实施例中,光电发射材料层的厚度D约为200-400nm,凹槽的宽度W优选为350-450nm。本实施例重点利用太阳光在380-1000nm范围内的光强较大的,凹槽宽度W接近380nm时,能起到更好陷光的效果。

在一些优选的实施例中,光电发射材料层的厚度优选D=300nm,凹槽宽度W=400nm,相邻两个凹槽的间距Δ=350nm。经验证,该结构尺寸最有助于后续膜层材料填充,并提高对光的吸收转化。

本实施例提出的光栅凹槽结构的设计,使光线具有漫反射效果,可减少光线镜面反射,具有陷光效果,使得光线最大程度被光电发射材料层所吸收,以提高光电转换效率。

在一些实施例中,所述的玻璃基底层的材质选自石英玻璃、铝硅玻璃、硼硅玻璃。

所述的光电发射材料层的材质选自InGaAs化合物、GaAs化合物、CdTe化合物、CuInGaSe化合物。

所述氧化物膜层的材质为TiO

在一些实施例中,所述的氧化物膜层为高折射率材料和低折射率材料的复合膜层,其是通过交替沉积高折射率材料和低折射率材料形成的;所述的高折射率材料为TiO

在一些实施例中,高折射率材料的厚度和低折射率材料的厚度之比与光电发射材料层折射率满足如下关系:a/b=1.45×n

没有特殊说明,本实施例中的厚度单位都为纳米(nm)。

满足本实施例条件的光电发射材料层有多种,折射率n

通过在光栅凹槽结构的凹槽内填充采用通过交替沉积高折射率材料(H

复合膜层总厚度(a+b)即为凹槽的深度H,凹槽深度H是本实施例控制及调整光子透过微结构玻璃基片最大值波长位置的结构设计关键,如图4所示为不同的凹槽深度对应膜层透过光谱图,图4中分别给出了凹槽深度在190nm、320nm和260nm时,凹槽内的膜层对应的透过光谱图,其中,膜层为TiO

本实施例通过调节高折射率材料和低折射率材料厚度比的优选值,可以得到的较优的等效导纳,可以减小与光电发射材料界面的反射损失。

较佳的,如图2所示,本发明的另一实施例提出一种微结构玻璃基片,与上述实施例相比,本实施例的微结构玻璃基片,还包括:在所述的光子入射面E上设有SiO

进一步的,所述的SiO

所述溶胶A由正硅酸乙酯、去离子水、氨水、无水乙醇和氟硅烷偶联剂按1:1.5-2.0:0.2-0.4:20-30:0.05-0.15的摩尔比制备得到,使用时,将其与乙醇按1:1的体积比稀释;

所述溶胶B由正硅酸乙酯、去离子水、氨水、无水乙醇和氟硅烷偶联剂按1:2.5-3.0:0.05-0.15:25-35:0.01-0.05的摩尔比制备得到,使用时,将其与乙醇按1:2的体积比稀释。

本实施例使用A、B两种溶胶,其固含量不同,可以在固化形成渐变结构消除界面性质突破带来的反射及散色。

本发明的一个实施例还提出的一种微结构玻璃基片的制备方法,其包括如下步骤:

(1)对玻璃基底层进行预处理,所述的玻璃基底层包括光子入射面和光子出射面;

所述的预处理包括:去离子水滚刷、盘刷清洗、超声清洗、风干、热风烘干。

(2)自光子出射面开始向光子入射面延伸的方向上,对所述的玻璃基底层进行激光刻蚀,刻蚀出若干第一方向的凹槽和若干第二方向的凹槽,这些凹槽相互交叉,形成呈网格状分布的光栅凹槽结构;

在一些实施例中,光栅凹槽结构的刻蚀结果如图3所示,激光首先刻划出第一方向的凹槽111,划出第二方向的凹槽112,第一方向的凹槽和第二方向凹槽的夹角为30-90度,优选90度,如3图所示的填充部分为凹槽111和112,空白部分为未刻划位置,图中填充部分与空白部分的比例不代表实际的尺寸比例,仅表示是否被激光刻划;第一方向的凹槽和第二方向的凹槽的深度、宽度、间距都相同,激光刻蚀划线采用红外飞秒激光器,功率60W,直线度±20μm/m。

(3)在所述的凹槽内沉积氧化物膜层,形成特殊功能的微结构,所述氧化物膜层的材质为TiO

在一些实施例中,在所述的凹槽内沉积氧化物膜层的步骤,具体包括:

采用磁控溅射法、等离子体增强蒸发法或原子层沉积法,在所述的凹槽内交替沉积高折射率材料和低折射率材料,形成的复合膜层,所述的高折射率材料为TiO

采用以上沉积法使凹槽内充满氧化物膜层,对沉积后的氧化物膜层进行抛光处理,使膜层的高度与光子出射面平齐,且除凹槽以外的光子出射面上不含有氧化物膜层。

进一步的,高折射率材料的厚度和低折射率材料的厚度之比与光电发射材料层折射率满足如下关系:a/b=1.45×n

(4)在所述的微结构玻璃基片的光子出射面上沉积光电发射材料层;

所述的凹槽的尺寸与光电发射材料层的厚度满足如下关系:

W×(Δ+W)=1000×D,其中,W为凹槽的宽度,Δ为相邻两个凹槽的间距,D为光电发射材料层的厚度。

在一些优选实施例中,所述凹槽的深度为250-270nm。

较佳的,本发明的另一实施例提出一种微结构玻璃基片制备方法,与上述实施例相比,本实施例的制备方法,在对玻璃基片的光子出射面进行激光刻蚀之前,还包括如下步骤:

在光子入射面上交替涂敷溶胶A和溶胶B,溶胶A、溶胶B各涂敷一次为一个涂敷周期,在经过40-60个涂敷周期后,经热处理,在所述的光子入射面上形成SiO

本实施例中,涂敷周期总次数与反射率降低值、透过率增加值成正比,但周期约大成本越高,本发明根据实际应用需要推荐40-60个周期,超过60次后对透过率的增加效果趋向饱和,如图5所示,给出了透过率与涂层的涂敷周期的对比关系图;从图5中可见,在400-1000nm波长范围内,40个涂敷周期后的微结构玻璃基片的平均透过率约为95.4%,60个涂敷周期后平均透过率约为96.8%;可以看出涂敷周期数越多光谱曲线越平坦、透过率越高。

所述溶胶A的制备方法包括:将正硅酸乙酯(TEOS)、去离子水、氨水(NH

所述溶胶B的制备方法包括:将正硅酸乙酯(TEOS)、去离子水、氨水(NH

进一步的,若所述的玻璃基片为矩形,采用浸渍提拉法涂敷,溶胶A提拉1mm/s,涂敷完整后在50℃下浸渍10min,再浸入溶胶B,提拉0.5mm/s,涂敷完整后在50℃下浸渍10min,如此交替。

若所述的玻璃基片为圆形,采用旋涂法涂敷,先旋涂溶胶A,旋涂速度30r/min,滴料量1ml/min,按基片面积每次滴料量1ml/cm

在一些实施例中,在交替涂敷溶胶A、溶胶B完成后,将基片放入烤箱当中进行热处理,热处理步骤及过程对膜层渐变结构及附着力起到决定性作用,涂敷完第一个10周期后在80℃下烘烤30min左右,以20℃/min升温至400℃,烘烤12h;涂敷完第二个10周期后在80℃下烘烤30min左右,以10℃/min升温至300℃,烘烤6h;后续每10个周期采用在80℃下烘烤30min左右,以10℃/min升温至200℃,烘烤2h;采用该步骤可以明显降低膜层雾度,由3%降至0.01%,膜层附着力百格试验不脱落。

本实施例制备的玻璃基片应用于需光电转化的光电器件中。

本实施例制备的微结构玻璃基片可用于制备光电倍增管、太阳能电池盖板。

下面将结合具体实施例对本发明作进一步说明,但不能理解为是对本发明保护范围的限制,该领域的技术人员根据上述本发明的内容对本发明作出的一些非本质的改进和调整,仍属于本发明的保护范围。

在本发明以下实施例中,若没有特殊说明,所用试剂皆可在市场上购买得到,若没有特殊说明,所涉及的方法皆为常规方法。

在本发明以下实施例中,若无特殊说明,所涉及的组分均为本领域技术人员熟知的市售商品。

实施例1

一种微结构玻璃基片的制备方法,具体包括如下步骤:

(1)玻璃基底层的预处理:将方形石英玻璃基底层通过去离子水滚刷、盘刷清洗、超声清洗、风干、热风烘干;

(2)光栅凹槽结构的制备:自光子出射面开始向光子入射面延伸的方向上,采用红外飞秒激光器进行激光刻蚀在方形石英玻璃基底层上划线,首先沿第一方向刻划出第一方向的凹槽,再按正交方向划出第二方向的凹槽,如3图所示的填充部分为凹槽,空白部分为未刻划位置;两方向刻划的凹槽的深度、宽度、间距相同,其中,凹槽宽度W=400nm、间距Δ=350nm,深度H=250-270nm;激光刻蚀划线采用红外飞秒激光器,功率60W,直线度±20μm/m。

(3)氧化物膜层的沉积:采用原子层沉积方法,先以四氯化钛为前驱体在石英玻璃基底层的光子出射面上沉积TiO

(4)光电发射材料层的制备:在光子出射面上利用等离子增强蒸发沉积光电发射材料层InGaAs化合物,得到微结构玻璃基片。

按照GB/T2680测试本实施例1得到的微结构玻璃基片在300-2500nm光谱范围内的透过率为92.1%,按照JB/T9478.8测试其光谱灵敏度为1100μA/Im。

对比例1

在石英玻璃基底层上不经刻蚀直接镀制光电发射材料,即只包括实施例1中的步骤(1)和步骤(3),按照JB/T9478.8测试其光谱灵敏度仅为850μA/Im。

实施例2

一种微结构玻璃基片的制备方法,具体包括如下步骤:

(1)预处理:将方形石英玻璃基底层通过去离子水滚刷、盘刷清洗、超声清洗、风干、热风烘干;

(2)制备SiO

溶胶A的制备方法:将正硅酸乙酯(TEOS)、去离子水、氨水(NH

溶胶B的制备方法:将正硅酸乙酯(TEOS)、去离子水、氨水(NH

(3)光栅凹槽结构的制备和光电发射材料层的制备:与实施例1相同,得到微结构玻璃基片。

按照GB/T2680测试本实施例2得到的微结构玻璃基片在300-2500nm光谱范围内的透过率为92.1%,按照JB/T9478.8测试光谱灵敏度为1350μA/Im。

对比例2

在石英玻璃基底层上涂敷SiO

对比例3

一种微结构玻璃基片的制备方法,具体包括如下步骤:

(1)预处理:将方形石英玻璃基底层通过去离子水滚刷、盘刷清洗、超声清洗、风干、热风烘干;

(2)光栅凹槽结构的制备:采用红外飞秒激光器进行激光刻蚀在方形石英玻璃基底层的另一面划线,功率60W,直线度±20μm/m,加工光栅凹槽结构,其中,在该光栅凹槽结构中,凹槽宽度W=600nm、间距Δ=380nm,深度H=250-270nm;

(3)光电发射材料层的制备:与实施例1相同。

按照JB/T9478.8测试对比例3得到的微结构玻璃基片的光谱灵敏度为980μA/Im。

由上可见,在同样条件下,光子入射面不涂敷膜层的玻璃基片的透过率小于92%,使用本发明方法得到的玻璃基片的透过率可达到96.3%,玻璃基片通过刻蚀的光栅凹槽结构等加工,可以使光谱灵敏度由850μA/Im提升至1100μA/Im,通过光子入射面涂敷膜层可以使光谱灵敏度再提升至1350μA/Im,并且本发明提出的微结构玻璃基片的尺寸要求可获得最佳光谱敏感度。

在发明的描述中,需要说明的是,术语“上”、“下”、“水平”、“垂直”等指示的方位或位置关系为基于附图所示的方法或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此,不能理解为对本发明的限制。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 微结构玻璃基片及其制备方法

- 疏密梯度微结构、疏密梯度微结构的制备方法及磁控开关