半柔性路面施工工艺与质量控制方法

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及路面施工技术领域,更具体地说,涉及半柔性路面施工工艺与质量控制方法。

背景技术

半柔性路面是一种刚柔相济的新型路面,兼具有沥青路面柔性好、抗裂能力强、无接缝和水泥混凝土路面刚性大、承载能力强、抗车辙性能好的优点,其弯沉值仅为普通沥青路面的1/5-1/2,抗车辙能力是普通沥青路面的10倍以上,同时还具有良好的抗水、耐油、耐酸等功能以及可着色性好的特点,既可用于旧路面的车辙病害维修,也可用于新建路面,且由于使用寿命长,减少维修频次,使得全生命周期的社会效益和经济效益显著,半柔性路面属于密实-骨架嵌挤型结构,是刚性水泥砂浆与柔性沥青混合料骨架的复合体,水泥砂浆填充在沥青混合料内部的孔隙中,极大提高了高温条件下沥青混合料的抗推移变形能力。

目前,半柔性路面施工过程中沥青运输需要包装温度不易散失,而目前常使用的篷布并不具有多功能性,并易粘黏沥青,其次在施工过程中水泥胶浆的灌注存在一定弊端,搅拌车在移动过程中不能够根据实际情况控制下料速度以及下料量,并且下料管内部常年输送水泥胶浆不便清洁,易凝结堵塞的问题

发明内容

(一)解决的技术问题

本发明旨在于在解决现有技术中半柔性路面施工过程中沥青运输需要包装温度不易散失,而目前常使用的篷布并不具有多功能性,并易粘黏沥青,其次在施工过程中水泥胶浆的灌注存在一定弊端,搅拌车在移动过程中不能够根据实际情况控制下料速度以及下料量,并且下料管内部常年输送水泥胶浆不便清洁,易凝结堵塞的问题。

(二)技术方案

本发明半柔性路面施工工艺与质量控制方法的目的与功效,由以下具体技术手段达成:半柔性路面施工工艺,包括如下步骤:

S1:基体沥青混合料铺筑,多乳母体沥青混合料铺筑又分为如下步骤:a.基体沥青混合料的拌制:拌和时严格控制沥青用量与拌和温度,沥青加热温度185℃,矿料温度150℃;

b.沥青混合料运输:①大空隙基体沥青混合料采用自卸汽车运输到摊铺地点,运料车每次使用前后必须清扫干净,在车厢板上涂一薄层防止沥青粘结的隔离剂或防粘剂,但不得有余液积聚在车厢底部,从拌和机向运料车上装料时,应多次挪动汽车位置,平衡装料,以减少混合料离析;

②采用数字显示非接触式红外测温仪检测母体沥青混合料的出厂温度和运到现场温度;

③运料汽车应有蓬布覆盖施,篷布为多层结构,99上端还设有导水槽、反光亮片,以便保温、防雨或避免污染环境。

④因基体沥青混合料孔隙较大,容易产生通风散热,在运输过程中应做好卡车料斗的密封及保温,避免混合料温度下降过多,混合料运输到现场温度不低于164℃;

c.沥青混合料摊铺:现场铺筑包括基层准备、放样、摊铺、整平和碾压等工序,铺设面层的基层应平整、坚实、洁净、干燥,高程和横坡符合要求,混合料摊铺温度不低于158℃;

d.沥青混合料的碾压:摊铺机摊铺后,首先使用12t钢轮压路机开动最大夯振功能进行碾压1遍;然后采用静压法碾压1~2遍,混合料初压开始温度不低于135℃,复压最低温度不低于128℃,碾压终了温度不低于88℃,要求压实度控制在95%~100%,碾压完成后使用<7t的钢轮压路机进行收光,保证母体沥青混合料施工后平整度;

S2:水泥胶浆的制作,所述水泥胶浆的制作包括胶浆拌制灌浆量的确定、胶浆制作,首先钻芯取样,测定已铺半柔性路面基体沥青混合料的空隙率,以此作为控制填充水泥基胶浆用量与技术指标设计的参数,控制水泥基砂浆的流动度,以保证水泥基砂浆的渗入,水泥基胶浆制作加料顺序为:水泥、矿物掺合料、水,加水之前应将其它材料拌和1~2min至均匀,加水再拌和2~3min,搅拌直至材料均匀一致,即可制成水泥基胶浆;

S3:水泥胶浆的灌入,当水泥基胶浆拌制好以后,应马上进行灌注作业,在灌注之前,应用流动度仪现场测定拌和好的水泥基胶浆的流动度是否达到要求的标准值10~14s,其次进行水泥砂浆灌注的路表温度不高于50℃,通过搅拌车利用搅拌罐将水泥胶浆运输至路面一边移动一边下料,并下料处可控制下料缺口大小;

S4:路表胶浆的清扫,水泥基胶浆渗透完毕后,用橡胶路耙将残余在表面的水泥基砂浆清除干净,以暴露出基体沥青混凝土表面的凹凸不平为宜,防止水泥浆一旦残留在铺装面上,降低路面的抗滑性能,造成收缩裂缝,

S5:养生:在路表处理完成以后,应对渗透浆料进行一定时间的养生,当施工气温在30℃以下时,不需要特殊的养生方式,洒水即可,在30℃以上时,有必要使用塑料薄膜进行养生;

S6:开放交通;

S7:施工缝处理:通过侧挡,混合料摊铺完成后,逐幅摊铺基体沥青混合料,逐幅灌浆清扫养生完成后,按照施工技术规范进行正常接缝处理,避免出现中缝接缝松散及不顺直问题。

半柔性路面施工工艺的施工质量控制方法,其特征在于:篷布包括有导水槽、反光亮片、贯穿插槽、固定环、防粘层、保温层和防水层,篷布有防粘层、保温层、防水层三层一体成型组成,防粘层位于最下层,防水层位于最上层,防水层外侧上端等距离依次设有纵向的导水槽,防水层外侧位于导水槽之间固定连接有反光亮片,篷布左右两侧中心之间贯穿设有贯穿插槽,篷布底部左右两侧的前后端均固定连接有固定环。

优选的,搅拌车包括有车体、支撑座、搅拌罐、装料斗、固定卸料管、活动卸料管和下料斗,车体右侧固定安装有支撑座,车体左侧与支撑座之间转动连接有搅拌罐,搅拌罐右侧出料口处转动连接有装料斗,装料斗底部固定连接有固定卸料管,固定卸料管下端转动连接有活动卸料管,活动卸料管下端出料口处固定连接有可调节下料口大小的下料斗,下料斗底部固定连接有固定箱,固定箱内左侧固定连接有正反电机,正反电机包含有输出轴,输出轴右侧固定连接有可伸缩的转轴组件,固定箱内部左右两侧均固定连接有隔板一,转轴组件贯穿隔板一,固定箱顶部竖直转动连接有从动轴,从动轴顶部活动安装有搅拌组件,搅拌组件上端活动安装有搅拌杆,搅拌杆另一端延伸至装料斗内部与装料斗内顶部转动连接,固定卸料管与支撑座之间通过支架板固定连接。

优选的,支架板顶部固定安装有正反电机二,正反电机二的中心轴上端固定连接有齿轮,活动卸料管外侧上端固定连接有齿轮,正反电机二的中心轴上端齿轮与活动卸料管外侧上端齿轮啮合卡接,活动卸料管下端呈倾斜状。

优选的,转轴组件包括有转轴、固定杆、滑杆、隔板三和电动伸缩杆,转轴内部为空心状,转轴内中心位置滑动连接有隔板三,隔板三左侧上下端均固定连接有与转轴平行的滑杆,滑杆左侧贯穿转轴延伸至转轴外侧与输出轴固定连接,输出轴靠近转轴一侧中心位置固定连接有与滑杆平行的固定杆,固定杆另一端与隔板三固定连接,转轴内部位于隔板三右侧底部固定连接有电动伸缩杆,电动伸缩杆伸缩端与隔板三中心位置固定连接,转轴右侧固定连接有锥形齿轮,输出轴上端固定连接有锥形齿轮,从动轴底部固定连接有锥形齿轮,输出轴上端锥形齿轮与从动轴底部的锥形齿轮啮合卡接。

优选的,下料斗包括有固定框、固定底板、活动底板、侧挡板和收纳槽,固定框底部固定连接有前后侧往外延伸的固定底板,固定底板前后侧均固定连接有侧挡板,固定底板顶部中心位置侧铰接有可上下转动的活动底板,活动底板前侧与固定底板之间形成空腔,侧挡板前端活动安装有水平转动的收缩板,收缩板呈扇形状,收缩板对应空腔内部卡合,收缩板卡入空腔后顶部固定连接有与活动底板前侧平行的挡板,活动底板底部位于收缩板的正上端固定连接有刮齿。

优选的,收缩板位于空腔内从内至外厚度依次递增,挡板与侧挡板高度一致,收缩板通过销轴转动连接在侧挡板前端,销轴底部延伸至下料斗底部固定连接有同步轮,下料斗底部位于销轴内侧均转动连接有连接轴一,连接轴一上端从上至下依次固定连接有同步轮、锥形齿轮,连接轴一上端同步轮与销轴底部的同步轮之间通过同步带连接,下料斗底部前后侧均固定连接有轴座板,轴座板之间转动连接有连接轴二,连接轴二中心位置以及前后端均固定连接有锥形齿轮,连接轴二前后端锥形齿轮与连接轴一上端锥形齿轮啮合卡接,连接轴二中心位置锥形齿轮与转轴上端锥形齿轮啮合卡接,下料斗底部固定安装有齿轮锁止机构。

优选的,搅拌组件包括有固定管、磁铁一、限位板、移动柱、磁铁二、万向球、铰接杆、刮板组件、连接杆、弧板和复位弹簧,固定管内部从上至下等距离依次固定连接有限位板,限位板中心位置之间贯穿设置有与固定管平行的移动柱,移动柱底部与固定管内底部之间固定连接有复位弹簧,移动柱上端内部嵌入有磁铁二,固定管内顶部固定连接有磁铁一,磁铁一与磁铁二之间互斥设置,固定管左右两侧等距离依次内嵌有万向球,万向球位于固定管内部一侧与移动柱铰接有铰接杆,万向球位于固定管外侧固定连接有刮板组件,固定管底部与从动轴通过万向节活动安装,固定管顶部与搅拌杆通过万向节活动安装,搅拌杆上端固定连接有螺旋片,搅拌杆位于固定管与搅拌杆通过万向节连接处上端固定安装有挡泥套。

优选的,刮板组件包括有连接杆和弧板,连接杆一端与万向球固定连接,连接杆另一端固定连接有弧板,连接杆与弧杆呈“T”状,弧杆内部为中空状,弧杆外弧顶部与活动卸料管、固定卸料管内壁相接,弧杆内部上下端均固定连接有隔板二,隔板二中心均穿设有与弧杆同心圆弧的滑杆,滑杆之间固定连接有配重滑块,滑杆位于隔板二与配重滑块之间套接有弹簧,滑杆靠近外弧一侧设有凹凸部,弧杆外侧对应凹凸部垂直穿设有推杆,推杆位于弧杆外侧固定连接有与弧杆同心圆弧的刮板,推杆位于弧杆内部一端转动连接有滚轮,滚轮与凹凸部滑动连接,推杆上端位于弧杆内部套接有弹簧。

优选的,刮板上下端呈尖刺状,刮板顶部固定连接有多个凸齿。

有益效果:

1、通过采用数字显示非接触式红外测温仪检测基体沥青混合料的出厂温度和运到现场温度,不容易粘上沥青导致温度仪测量不准确的问题。

2、通过篷布顶部导水槽在雨天可以快速将雨水导下,反光亮片在夏天可以降低篷布表面温度,篷布底部的防粘层可以防止沥青粘黏,保温层可以进行保温,使得沥青运输中内部热量不易丢失。

3、通过电动伸缩杆可带动转轴伸缩,从而使得转轴末端锥形齿轮与连接轴二中心的锥形齿轮啮合卡接,正反电机启动后则带动连接轴二转动,再通过连接轴一带动收缩板的销轴转动,使得收缩板进行转动,从而改变下料开口的宽度,收缩板在进行转动过程中活动底板受收缩板厚度变化的影响往下移动,加快下料速度,根据实际情况进行调节,使得水泥胶浆在灌注过程中不易浪费。

4、通过从动轴转动带动搅拌组件转动,可以对下料过程的胶浆进行搅拌,清洁时,固定管转动过程中带动刮板组件摆动,刮板组件摆动过程中带动万向球滑动,从而使得铰接杆带动移动柱上下晃动,当磁铁二与磁铁一靠近时会有推力,同时通过移动柱挤压复位弹簧后,又能通过复位弹簧的反作用力推动移动柱往上,因此达到往复循环,而往复循环的作用中刮板对固定卸料管以及活动卸料管内壁进行刮附,两端呈尖刺状的刮板能够对顽固胶浆进行刮附。

5、刮板组件晃动过程中带动配重滑块晃动从而使得滑杆上下滑动,推杆则在凹凸部上端滑动,从而顶动刮板往前顶,通过刮板上端凸齿对固定卸料管与活动卸料管内凝结的胶浆进行清洁。

附图说明:

图1为本发明的篷布结构示意图。

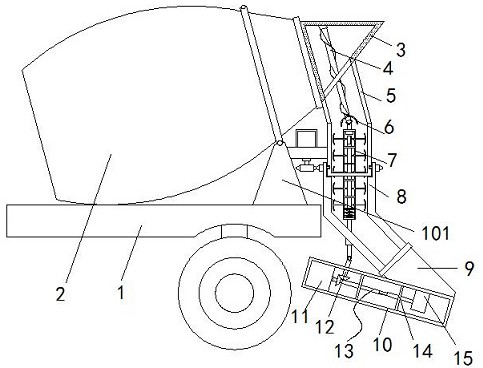

图2为本发明的搅拌车局部结构示意图。

图3为本发明的下料斗俯视结构示意图。

图4为本发明的下料斗仰视结构示意图。

图5为本发明的转轴组件结构示意图。

图6为本发明的刮齿的结构示意图。

图7为本发明的搅拌组件结构示意图。

图8为本发明的刮板组件结构示意图。

图9为本发明的母体沥青混合料施工阶段的质量检查结果表格图。

图10为本发明的灌浆料施工阶段的质量检查结果表格图。

图11为本发明的半柔性路面施工阶段的质量检查结果表格图。

图1-11中:车体1、支撑座101、搅拌罐2、装料斗3、搅拌杆4、固定卸料管5、挡泥套6、搅拌组件7、固定管71、磁铁一72、限位板73、移动柱74、磁铁二75、万向球76、铰接杆77、刮板组件78、连接杆781、弧板782、复位弹簧79、活动卸料管8、下料斗9、固定框91、固定底板92、活动底板93、侧挡板94、固定箱10、正反电机11、从动轴12、转轴组件13、输出轴131、转轴132、固定杆133、滑杆134、隔板三135、电动伸缩杆136、隔板一14、轴座板15、收缩板16、挡板17、连接轴一18、连接轴二19、刮齿20、推杆21、配重滑块22、隔板二23、滑杆24、凹凸部25、刮板26、篷布27、导水槽271、良片272、贯穿插槽273、固定环274、防粘层275、保温层276、防水层277、齿轮锁止机构28。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如附图1至附图8所示:本发明提供一种技术方案,半柔性路面施工工艺,包括如下步骤:

S1:基体沥青混合料铺筑,多乳母体沥青混合料铺筑又分为如下步骤:a.基体沥青混合料的拌制:拌和时严格控制沥青用量与拌和温度,沥青加热温度185℃,矿料温度150℃;

b.沥青混合料运输:①大空隙基体沥青混合料采用自卸汽车运输到摊铺地点,运料车每次使用前后必须清扫干净,在车厢板上涂一薄层防止沥青粘结的隔离剂或防粘剂,但不得有余液积聚在车厢底部,从拌和机向运料车上装料时,应多次挪动汽车位置,平衡装料,以减少混合料离析;

②采用数字显示非接触式红外测温仪检测母体沥青混合料的出厂温度和运到现场温度;

③运料汽车应有蓬布覆盖施,篷布为多层结构,99上端还设有导水槽、反光亮片,以便保温、防雨或避免污染环境。

④因基体沥青混合料孔隙较大,容易产生通风散热,在运输过程中应做好卡车料斗的密封及保温,避免混合料温度下降过多,混合料运输到现场温度不低于164℃;

c.沥青混合料摊铺:现场铺筑包括基层准备、放样、摊铺、整平和碾压等工序,铺设面层的基层应平整、坚实、洁净、干燥,高程和横坡符合要求,混合料摊铺温度不低于158℃;

d.沥青混合料的碾压:摊铺机摊铺后,首先使用12t钢轮压路机开动最大夯振功能进行碾压1遍;然后采用静压法碾压1~2遍,混合料初压开始温度不低于135℃,复压最低温度不低于128℃,碾压终了温度不低于88℃,要求压实度控制在95%~100%,碾压完成后使用<7t的钢轮压路机进行收光,保证母体沥青混合料施工后平整度;

S2:水泥胶浆的制作,所述水泥胶浆的制作包括胶浆拌制灌浆量的确定、胶浆制作,首先钻芯取样,测定已铺半柔性路面基体沥青混合料的空隙率,以此作为控制填充水泥基胶浆用量与技术指标设计的参数,控制水泥基砂浆的流动度,以保证水泥基砂浆的渗入,水泥基胶浆制作加料顺序为:水泥、矿物掺合料、水,加水之前应将其它材料拌和1~2min至均匀,加水再拌和2~3min,搅拌直至材料均匀一致,即可制成水泥基胶浆;

S3:水泥胶浆的灌入,当水泥基胶浆拌制好以后,应马上进行灌注作业,在灌注之前,应用流动度仪现场测定拌和好的水泥基胶浆的流动度是否达到要求的标准值10~14s,其次进行水泥砂浆灌注的路表温度不高于50℃,通过搅拌车利用搅拌罐将水泥胶浆运输至路面一边移动一边下料,并下料处可控制下料缺口大小;

S4:路表胶浆的清扫,水泥基胶浆渗透完毕后,用橡胶路耙将残余在表面的水泥基砂浆清除干净,以暴露出基体沥青混凝土表面的凹凸不平为宜,防止水泥浆一旦残留在铺装面上,降低路面的抗滑性能,造成收缩裂缝,

S5:养生:在路表处理完成以后,应对渗透浆料进行一定时间的养生,当施工气温在30℃以下时,不需要特殊的养生方式,洒水即可,在30℃以上时,有必要使用塑料薄膜进行养生;

S6:开放交通;

S7:施工缝处理:通过侧挡,混合料摊铺完成后,逐幅摊铺基体沥青混合料,逐幅灌浆清扫养生完成后,按照施工技术规范进行正常接缝处理,避免出现中缝接缝松散及不顺直问题。

半柔性路面施工工艺的施工质量控制方法,其特征在于:篷布27包括有导水槽271、反光亮片272、贯穿插槽273、固定环274、防粘层275、保温层276和防水层277,篷布27有防粘层275、保温层276、防水层277三层一体成型组成,防粘层275位于最下层,防水层277位于最上层,防水层277外侧上端等距离依次设有纵向的导水槽271,防水层277外侧位于导水槽271之间固定连接有反光亮片272,篷布27左右两侧中心之间贯穿设有贯穿插槽273,篷布27底部左右两侧的前后端均固定连接有固定环274,通过中心贯穿插槽273插入固定杆固定在车体后斗前后端,然后再通过拉绳口入固定环274进行固定在运输车侧边,防粘层275为聚四氟乙烯涂膜,保温层276为玻璃棉,防水层277为橡胶塑料类防水材料,过篷布27顶部导水槽271在雨天可以快速将雨水导下,反光亮片272在夏天可以降低篷布27表面温度,篷布27底部的防粘层275可以防止沥青粘黏,保温层276可以进行保温,使得沥青运输中内部热量不易丢失。

其中:搅拌车包括有车体1、支撑座101、搅拌罐2、装料斗3、固定卸料管5、活动卸料管8和下料斗9,车体1右侧固定安装有支撑座101,车体1左侧与支撑座101之间转动连接有搅拌罐2,搅拌罐2右侧出料口处转动连接有装料斗3,装料斗3底部固定连接有固定卸料管5,固定卸料管5下端转动连接有活动卸料管8,活动卸料管8下端出料口处固定连接有可调节下料口大小的下料斗9,下料斗9底部固定连接有固定箱10,固定箱10内左侧固定连接有正反电机11,正反电机11包含有输出轴131,输出轴131右侧固定连接有可伸缩的转轴组件13,固定箱10内部左右两侧均固定连接有隔板一14,转轴组件13贯穿隔板一14,固定箱10顶部竖直转动连接有从动轴12,从动轴12顶部活动安装有搅拌组件7,搅拌组件7上端活动安装有搅拌杆4,搅拌杆4另一端延伸至装料斗3内部与装料斗3内顶部转动连接,固定卸料管5与支撑座101之间通过支架板固定连接。

其中:支架板顶部固定安装有正反电机二,正反电机二的中心轴上端固定连接有齿轮,活动卸料管8外侧上端固定连接有齿轮,正反电机二的中心轴上端齿轮与活动卸料管8外侧上端齿轮啮合卡接,活动卸料管8下端呈倾斜状,通过启动正反电机二带动活动卸料管8进行转动,便于调节角度进行下料。

其中:转轴组件13包括有转轴132、固定杆133、滑杆134、隔板三135和电动伸缩杆136,转轴132内部为空心状,转轴132内中心位置滑动连接有隔板三135,隔板三135左侧上下端均固定连接有与转轴132平行的滑杆134,滑杆134左侧贯穿转轴132延伸至转轴132外侧与输出轴131固定连接,输出轴131靠近转轴132一侧中心位置固定连接有与滑杆134平行的固定杆133,固定杆133另一端与隔板三135固定连接,转轴132内部位于隔板三135右侧底部固定连接有电动伸缩杆136,电动伸缩杆136伸缩端与隔板三135中心位置固定连接,转轴132右侧固定连接有锥形齿轮,输出轴131上端固定连接有锥形齿轮,从动轴12底部固定连接有锥形齿轮,输出轴131上端锥形齿轮与从动轴12底部的锥形齿轮啮合卡接,通过电动伸缩杆136可带动转轴132伸缩,从而使得转轴132末端锥形齿轮与连接轴二19中心的锥形齿轮啮合卡接,正反电机11启动后则带动连接轴二19转动,再通过连接轴一18带动收缩板16的销轴转动,使得收缩板16进行转动,从而改变下料开口的宽度,收缩板16在进行转动过程中活动底板93受收缩板16厚度变化的影响往下移动,加快下料速度,根据实际情况进行调节,使得水泥胶浆在灌注过程中不易浪费。

其中:下料斗9包括有固定框91、固定底板92、活动底板93、侧挡板94和收纳槽95,固定框91底部固定连接有前后侧往外延伸的固定底板92,固定底板92前后侧均固定连接有侧挡板94,固定底板92顶部中心位置侧铰接有可上下转动的活动底板93,活动底板93前侧与固定底板92之间形成空腔,侧挡板94前端活动安装有水平转动的收缩板16,收缩板16呈扇形状,收缩板16对应空腔内部卡合,收缩板16卡入空腔后顶部固定连接有与活动底板93前侧平行的挡板17,活动底板93底部位于收缩板16的正上端固定连接有刮齿20。

其中:收缩板16位于空腔内从内至外厚度依次递增,挡板17与侧挡板94高度一致,收缩板16通过销轴转动连接在侧挡板94前端,销轴底部延伸至下料斗9底部固定连接有同步轮,下料斗9底部位于销轴内侧均转动连接有连接轴一18,连接轴一18上端从上至下依次固定连接有同步轮、锥形齿轮,连接轴一18上端同步轮与销轴底部的同步轮之间通过同步带连接,下料斗9底部前后侧均固定连接有轴座板15,轴座板15之间转动连接有连接轴二19,连接轴二19中心位置以及前后端均固定连接有锥形齿轮,连接轴二19前后端锥形齿轮与连接轴一18上端锥形齿轮啮合卡接,连接轴二19中心位置锥形齿轮与转轴132上端锥形齿轮啮合卡接,下料斗9底部固定安装有齿轮锁止机构28,收缩板16复位过程中上表面与刮齿20接触,从而将表面的胶浆刮下,同时通过挡板17导出,便于清洁,不易积存水泥胶浆。

其中:搅拌组件7包括有固定管71、磁铁一72、限位板73、移动柱74、磁铁二75、万向球76、铰接杆77、刮板组件78、连接杆781、弧板782和复位弹簧79,固定管71内部从上至下等距离依次固定连接有限位板73,限位板73中心位置之间贯穿设置有与固定管71平行的移动柱74,移动柱74底部与固定管71内底部之间固定连接有复位弹簧79,移动柱74上端内部嵌入有磁铁二75,固定管71内顶部固定连接有磁铁一72,磁铁一72与磁铁二75之间互斥设置,固定管71左右两侧等距离依次内嵌有万向球76,万向球76位于固定管71内部一侧与移动柱74铰接有铰接杆77,万向球76位于固定管71外侧固定连接有刮板组件78,固定管71底部与从动轴12通过万向节活动安装,固定管71顶部与搅拌杆4通过万向节活动安装,搅拌杆4上端固定连接有螺旋片,搅拌杆4位于固定管71与搅拌杆4通过万向节连接处上端固定安装有挡泥套6,通过从动轴12转动带动搅拌组件7转动,可以对下料过程的胶浆进行搅拌,清洁时,固定管71转动过程中带动刮板组件78摆动,刮板组件78摆动过程中带动万向球76滑动,从而使得铰接杆77带动移动柱74上下晃动,当磁铁二75与磁铁一72靠近时会有推力,同时通过移动柱74挤压复位弹簧79后,又能通过复位弹簧79的反作用力推动移动74柱往上,因此达到往复循环,而往复循环的作用中刮板26对固定卸料管5以及活动卸料管8内壁进行刮附,两端呈尖刺状的刮板26能够对顽固胶浆进行刮附。

其中:刮板组件78包括有连接杆781和弧板782,连接杆781一端与万向球76固定连接,连接杆781另一端固定连接有弧板782,连接杆781与弧杆782呈“T”状,弧杆782内部为中空状,弧杆782外弧顶部与活动卸料管8、固定卸料管5内壁相接,弧杆782内部上下端均固定连接有隔板二23,隔板二23中心均穿设有与弧杆782同心圆弧的滑杆24,滑杆24之间固定连接有配重滑块22,滑杆24位于隔板二23与配重滑块22之间套接有弹簧,滑杆24靠近外弧一侧设有凹凸部25,弧杆782外侧对应凹凸部25垂直穿设有推杆21,推杆21位于弧杆782外侧固定连接有与弧杆782同心圆弧的刮板26,推杆21位于弧杆782内部一端转动连接有滚轮,滚轮与凹凸部25滑动连接,推杆21上端位于弧杆782内部套接有弹簧。

其中:刮板26上下端呈尖刺状,刮板26顶部固定连接有多个凸齿,刮板组件78晃动过程中带动配重滑块22晃动从而使得滑杆24上下滑动,推杆21则在凹凸部25上端滑动,从而顶动刮板26往前顶,通过刮板26上端凸齿对固定卸料管5与活动卸料管8内凝结的胶浆进行清洁。

参照图9-11,施工过程半柔性路面质量控制

基体沥青混合料指标

①按照按照拌和工艺要求进行基体混合料的拌和,严格控制基体沥青混合料的质量,当混合料的规格(尤其是油石比)不满足设计要求时,及时作废料处理,严禁用于路面摊铺;

②摊铺和碾压严格按照工艺要求进行,避免出现压实度超过95%~100%的范围,做好收光处理工艺,母体路面平整度要满足《公路沥青路面施工技术规范》要求;

③母体沥青混合料同步马歇尔试验,要求稳定度>3KN。

具体检验结果见图9。

通过现场测试可知,压实度、孔隙率、渗水系数均满足相关要求。

胶浆及灌注施工质量控制指标

水泥基胶浆有如下要求:

①按照胶浆拌和工艺制作胶浆,严格控制配比及原材料规格。

②水泥胶浆流动度满足10~14秒、七天抗压强度10~30MPa、抗折强度≥2MPa。

具体检验结果见图10

通过现场测试可知,流动度、抗压抗折强度均满足相关要求。

高性能半柔性路面现场检测评价;

对施工后的高性能半柔性路面进行路面厚度、压实度、构造深度、摩擦系数、渗水系数等参数进行监控,现场测试结果如图11。

通过现场测试可知,灌注率、平整度、构造深度、稳定度均满足相关要求

工作原理:

S1:a.基体沥青混合料的拌制:基体沥青混合料拌制,拌和时严格控制沥青用量与拌和温度,沥青加热温度185℃,矿料温度150℃;

b.沥青混合料运输:①大空隙基体沥青混合料采用自卸汽车运输到摊铺地点,运料车每次使用前后必须清扫干净,在车厢板上涂一薄层防止沥青粘结的隔离剂或防粘剂,但不得有余液积聚在车厢底部,从拌和机向运料车上装料时,应多次挪动汽车位置,平衡装料,以减少混合料离析;

②采用数字显示非接触式红外测温仪检测母体沥青混合料的出厂温度和运到现场温度,相比现有技术中接触式的温度测量方法更加便捷,且不会粘黏沥青导致温度计测量不准确的问题;

③运料汽车应有蓬布覆盖设施,篷布为多层结构,上端还设有导水槽、反光亮片,以便保温、防雨或避免污染环境,通过中心贯穿插槽273插入固定杆固定在车体后斗前后端,然后再通过拉绳口入固定环274进行固定在运输车侧边,防粘层275为聚四氟乙烯涂膜,保温层276为玻璃棉,防水层277为橡胶塑料类防水材料,过篷布27顶部导水槽271在雨天可以快速将雨水导下,反光亮片272在夏天可以降低篷布27表面温度,篷布27底部的防粘层275可以防止沥青粘黏,保温层276可以进行保温,使得沥青运输中内部热量不易丢失。

④因母体沥青混合料孔隙较大,容易产生通风散热,在运输过程中应做好卡车料斗的密封及保温,避免混合料温度下降过多,混合料运输到现场温度不低于164℃;

c.沥青混合料摊铺:现场铺筑包括基层准备、放样、摊铺、整平和碾压等工序,铺设面层的基层应平整、坚实、洁净、干燥,高程和横坡符合要求,混合料摊铺温度不低于158℃;

d.沥青混合料的碾压:摊铺机摊铺后,首先使用12t钢轮压路机开动最大夯振功能进行碾压1遍;然后采用静压法碾压1~2遍,混合料初压开始温度不低于135℃,复压最低温度不低于128℃,碾压终了温度不低于88℃,要求压实度控制在95%~100%,碾压完成后使用<7t的钢轮压路机进行收光,保证母体沥青混合料施工后平整度;

S2:水泥胶浆的制作,所述水泥胶浆的制作包括胶浆拌制灌浆量的确定、胶浆制作,首先钻芯取样,测定已铺半柔性路面基体沥青混合料的空隙率,以此作为控制填充水泥基胶浆用量与技术指标设计的参数,控制水泥基砂浆的流动度,以保证水泥基砂浆的渗入,水泥基胶浆制作加料顺序为:水泥、矿物掺合料、水,加水之前应将其它材料拌和1~2min至均匀,加水再拌和2~3min,搅拌直至材料均匀一致,即可制成水泥基胶浆;

S3:水泥胶浆的灌入,当水泥基胶浆拌制好以后,应马上进行灌注作业,在灌注之前,应用流动度仪现场测定拌和好的水泥基胶浆的流动度是否达到要求的标准值10~14s,其次进行水泥砂浆灌注的路表温度不高于50℃,通过搅拌车利用搅拌罐将水泥胶浆运输至路面一边移动一边下料,并下料处可控制下料缺口大小,通过电动伸缩杆136可带动转轴132伸缩,从而使得转轴132末端锥形齿轮与连接轴二19中心的锥形齿轮啮合卡接,正反电机11启动后则带动连接轴二19转动,再通过连接轴一18带动收缩板16的销轴转动,使得收缩板16进行转动,从而改变下料开口的宽度,收缩板16在进行转动过程中活动底板93受收缩板16厚度变化的影响往下移动,加快下料速度,根据实际情况进行调节,使得水泥胶浆在灌注过程中不易浪费,开口调节好后启动电动伸缩杆136复位,通过齿轮锁止机构锁止连接轴二19上端锥形齿轮,通过从动轴12转动带动搅拌组件7转动,搅拌组件7带动搅拌杆4搅拌,可以对下料过程的胶浆进行搅拌,需要对固定卸料管5、活动卸料管8进行清洁时,从装料斗3进水,固定管71转动过程中带动刮板组件78摆动,刮板组件78摆动过程中带动万向球76滑动,从而使得铰接杆77带动移动柱74上下晃动,当磁铁二75与磁铁一72靠近时会有推力,同时通过移动柱74挤压复位弹簧79后,又能通过复位弹簧79的反作用力推动移动74柱往上,因此达到往复循环,而往复循环的作用中刮板26对固定卸料管5以及活动卸料管8内壁进行刮附,两端呈尖刺状的刮板26能够对顽固胶浆进行刮附,刮板组件78晃动过程中带动配重滑块22晃动从而使得滑杆24上下滑动,推杆21则在凹凸部25上端滑动,从而顶动刮板26往前顶,通过刮板26上端凸齿对固定卸料管5与活动卸料管8内凝结的胶浆进行清洁;

S4:路表胶浆的清扫,水泥基胶浆渗透完毕后,用橡胶路耙将残余在表面的水泥基砂浆清除干净,以暴露出基体沥青混凝土表面的凹凸不平为宜,防止水泥浆一旦残留在铺装面上,降低路面的抗滑性能,造成收缩裂缝,

S5:养生:在路表处理完成以后,应对渗透浆料进行一定时间的养生,当施工气温在30℃以下时,不需要特殊的养生方式,洒水即可,在30℃以上时,有必要使用塑料薄膜进行养生;

S6:开放交通;

S7:施工缝处理:通过侧挡,混合料摊铺完成后,逐幅摊铺基体沥青混合料,逐幅灌浆清扫养生完成后,按照施工技术规范进行正常接缝处理,避免出现中缝接缝松散及不顺直问题。

- 半柔性路面施工工艺与质量控制方法

- 半柔性路面材料及可快速开放交通的半柔性路面铺筑方法