基于体声波的光传感器及其制备方法

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及光传感器技术领域,具体涉及一种基于体声波的光传感器及其制备方法。

背景技术

伴随现代科技进入智能时代,传感器在工业机器人等领域发挥着越来越重要的作用。如何使用传感器将环境中的各类信号转化为更为直观的、可观测的信号模式一直是传感器研究领域的关键课题。光传感器是指将光信号转变为电信号,从而实现对光检测的装置,已广泛应用在各行各业中。光传感器中的光敏器件一般是依靠光生载流子影响光敏特性,其检测效率通常与材料的吸光效率、材料的迁移率以及电极对载流子的收集效率有关,因此为了提高光传感器的检测效率,主要在上述三个方面进行调整和改进。如通过减薄材料的厚度提升材料的光吸收效率、通过改变材料的纳米结构提高迁移率、设置电极缓冲层降低界面接触电阻从而提高载流子的收集等。但是,在上述三种方面进行改进的方式均存在如操作方式复杂、灵敏度提升有限等问题。

因此,需另外提供一种灵敏度高、信号噪声小的光传感器。

发明内容

有鉴于此,有必要针对上述的问题,提供一种基于体声波的光传感器。将光敏薄膜与压电薄膜相结合形成具有光敏特性的压电震荡堆,制备成光敏压电震荡层,利用压电效应和光电效应共同影响压电层的频率特性,通过谐振频率的变化表征检测的光信号。

为实现上述目的,本发明采取以下的技术方案:

第一方面,本发明提供一种基于体声波的光传感器,包括衬底及其上方的光敏压电震荡层;所述衬底上具有空气腔;所述光敏压电震荡层根据光信号变化而发生频率变化,包括从下至上依次排列的下电极、压电薄膜、上电极、光敏薄膜。

进一步的,在上述的基于体声波的光传感器中,所述衬底为Si、GaN、蓝宝石中的一种。

进一步的,在上述的基于体声波的光传感器中,所述光敏薄膜的厚度为200nm-2μm;所述光敏薄膜包括但不限于ZnO、InGaN中的一种或者组合。当光敏薄膜厚度大于2μm时,由于光敏薄膜在生长过程中会产生应力累积现象,当薄膜厚度大于2μm易使薄膜出现破损。当光敏薄膜厚度小于200nm时,光敏薄膜过于脆弱,振动过程中机械稳定性较差,无法用于传感器的制备。

优选的,在上述的基于体声波的光传感器中,光敏薄膜组分进行掺杂,掺杂为Al。

进一步的,在上述的基于体声波的光传感器中,所述压电薄膜包括但不限于AlN、PZT中的一种;所述压电薄膜的厚度为100nm~2μm。

进一步的,在上述的基于体声波的光传感器中,上电极与下电极包括但不限于金、银、钼、钛、钨其中的一种或多种组合;上电极或下电极的厚度为0.1μm~1μm。

进一步的,在上述的基于体声波的光传感器中,所述上电极和压电薄膜之间设有缓冲层。

优选的,在上述的基于体声波的光传感器中,所述缓冲层为AlN、AlGaN、GaN中的一种;缓冲层的厚度为10nm-200nm。

第二方面,本发明提供一种基于体声波的光传感器的制备方法,包括以下步骤:

步骤S1:采用光刻技术对衬底图形化处理,然后干法刻蚀出空气腔,将PSG材料填充至空气腔形成PSG填充层;

步骤S2:在填充PSG材料的衬底上方生长下电极;

步骤S3:在下电极上方沉积压电薄膜;

步骤S4:在压电薄膜上方溅射或蒸镀上电极;

步骤S5:在上电极上方生长光敏薄膜;

步骤S6:采用ICP干法刻蚀技术制备通孔,通过酸腐蚀去除PSG填充层,并将下电极上引至光敏薄膜处。

进一步的,在上述基于体声波的光传感器的制备方法中,步骤S4中上电极与光敏薄膜之间还生长一层缓冲层。

进一步的,在上述基于体声波的光传感器的制备方法中,其特征在于,制备光敏薄膜时进行组分掺杂。

本发明的有益效果为:

本发明提出的基于体声波的光传感器将光敏薄膜与压电薄膜相结合形成具有光敏特性的压电震荡堆,制备成光敏压电震荡层,利用压电效应和光电效应共同影响压电层的频率特性,通过谐振频率的变化表征检测的光信号。具有灵敏度高、信号噪声小的优点。

附图说明

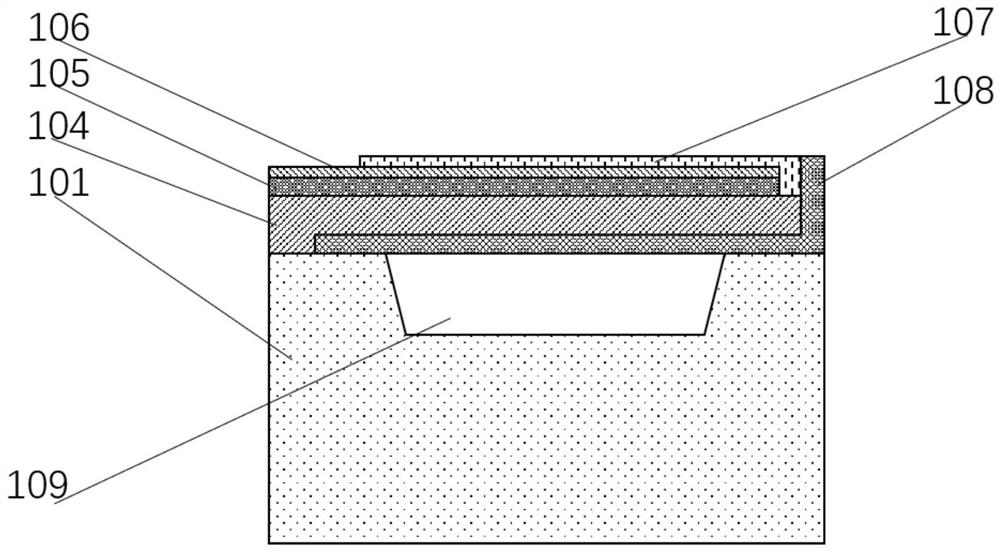

图1是本发明实施例2基于体声波的光传感器的结构图;

图2是本发明实施例2制备方法中衬底刻蚀空气腔后的剖面图;

图3是本发明实施例2制备方法中空气腔填充PSG材料后的剖面图;

图4是本发明实施例2制备方法中依次制备下电极、压电薄膜和上电极后的剖面图;

图5是本发明实施例2制备方法中依次制备缓冲层和光敏薄膜后的剖面图;

图6是本发明实施例4和实施例5制备的光传感器频率变化对比图;

图7是本发明实施例4制备的光传感器与对比例1、对比例2光传感器的频率变化对比图;

图中:101-衬底,102-PSG填充层,103-下电极,104-压电薄膜,105-上电极,106-缓冲层,107-光敏薄膜,108-通孔,109-空气腔。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明的技术方案作进一步清楚、完整地描述。需要说明的是,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

一种基于体声波的光传感器,包括衬底及其上方的光敏压电震荡层;所述衬底上具有空气腔;所述光敏压电震荡层根据光信号变化而发生频率变化,包括从下至上依次排列的下电极、压电薄膜、上电极、光敏薄膜。所述衬底为高阻单面抛光Si衬底;压电薄膜为1.5μm厚的AlN;下电极和上电极均为钼(Mo)金属电极层,上电极厚度383nm,下电极厚度336nm;光敏薄膜为ZnO,光敏薄膜的厚度为350nm;空气腔的深度为2μm,空气腔两侧侧壁与衬底夹角为95°。

采用如下方法制备:

步骤S1:高阻单面抛光Si衬底进行酸洗和有机清洗,采用光刻技术对衬底图形化处理,所用光刻胶为正胶;利用RIE结合ICP技术对Si衬底进行干法刻蚀,得到空气腔;将PSG材料填充至空气腔形成PSG填充层,然后进行光刻曝光图形化处理,采用酸腐蚀去除多余PSG;

步骤S2:采用CMP化学机械抛光的方式处理步骤S1得到的衬底,使PSG填充层与Si衬底之间的台阶小于5nm;采用PVD磁控溅射技术在填充PSG材料的衬底上方生长下电极,采用光刻技术对下电极图形化处理;

步骤S3:采用PVD磁控溅射技术在下电极上方沉积压电薄膜;采用光刻技术对压电薄膜图形化处理;

步骤S4:采用PVD磁控溅射技术在压电薄膜上方溅射上电极;采用光刻技术对上电极图形化处理;

步骤S5:在上电极上方生长光敏薄膜;

步骤S6:采用ICP干法刻蚀技术制备通孔,通过HF酸腐蚀去除PSG填充层,得到空气腔;并将下电极上引至光敏薄膜。

实施例2

如图1所示,一种基于体声波的光传感器,包括衬底及其上方的光敏压电震荡层;所述衬底上具有空气腔;所述光敏压电震荡层根据光信号变化而发生频率变化,包括从下至上依次排列的下电极、压电薄膜、上电极、光敏薄膜。所述光敏薄膜与上电极之间设有缓冲层。所述衬底为高阻单面抛光Si衬底;压电薄膜为1.5μm厚的AlN;下电极和上电极均为钼(Mo)金属电极层,上电极厚度383nm,下电极厚度336nm;光敏薄膜为ZnO,光敏薄膜的厚度为350nm;空气腔的深度为2μm,空气腔两侧侧壁与衬底夹角为95°。所述缓冲层为AlN,厚度为50nm。

采用如下方法制备:

步骤S1:高阻单面抛光Si衬底进行酸洗和有机清洗,采用光刻技术对衬底图形化处理,所用光刻胶为正胶;利用RIE结合ICP技术对Si衬底进行干法刻蚀,得到空气腔;将PSG材料填充至空气腔形成PSG填充层,然后进行光刻曝光图形化处理,采用酸腐蚀去除多余PSG;

步骤S2:采用CMP化学机械抛光的方式处理步骤S1得到的衬底,使PSG填充层与Si衬底之间的台阶小于5nm;采用PVD磁控溅射技术在填充PSG材料的衬底上方生长下电极,采用光刻技术对下电极图形化处理;

步骤S3:采用PVD磁控溅射技术在下电极上方沉积压电薄膜;采用光刻技术对压电薄膜图形化处理;

步骤S4:采用PVD磁控溅射技术在压电薄膜上方溅射上电极;采用光刻技术对上电极图形化处理;

步骤S5:采用MOCVD技术在上电极上方生长缓冲层,然后在缓冲层上方生长光敏薄膜;

步骤S6:采用ICP干法刻蚀技术制备通孔,通过HF酸腐蚀去除PSG填充层,得到空气腔;并将下电极上引至光敏薄膜。

实施例3

一种基于体声波的光传感器,包括衬底及其上方的光敏压电震荡层;所述衬底上具有空气腔;所述光敏压电震荡层根据光信号变化而发生频率变化,包括从下至上依次排列的下电极、压电薄膜、上电极、光敏薄膜。所述光敏薄膜与上电极之间设有缓冲层。所述衬底为高阻单面抛光Si衬底;压电薄膜为2μm厚的AlN;下电极和上电极均为钼(Mo)金属电极层,上电极厚度1000nm,下电极厚度1000nm;光敏薄膜为ZnO,光敏薄膜的厚度为1000nm;空气腔的深度为2μm,空气腔两侧侧壁与衬底夹角为95°。所述缓冲层为AlN,厚度为200nm。制备方法同实施例2。

实施例4

一种基于体声波的光传感器,包括衬底及其上方的光敏压电震荡层;所述衬底上具有空气腔;所述光敏压电震荡层根据光信号变化而发生频率变化,包括从下至上依次排列的下电极、压电薄膜、上电极、光敏薄膜。所述光敏薄膜与上电极之间设有缓冲层。所述衬底为高阻单面抛光Si衬底;压电薄膜为100nm厚的AlN;下电极和上电极均为钼(Mo)金属电极层,上电极厚度100nm,下电极厚度100nm;光敏薄膜为ZnO,光敏薄膜的厚度为200nm;空气腔的深度为2μm,空气腔两侧侧壁与衬底夹角为95°。所述缓冲层为AlN,厚度为10nm。制备方法同实施例2。

实施例5

一种基于体声波的光传感器,包括衬底及其上方的光敏压电震荡层;所述衬底上具有空气腔;所述光敏压电震荡层根据光信号变化而发生频率变化,包括从下至上依次排列的下电极、压电薄膜、上电极、光敏薄膜。所述光敏薄膜与上电极之间设有缓冲层。所述衬底为高阻单面抛光Si衬底;压电薄膜为1.5μm厚的AlN;下电极和上电极均为钼(Mo)金属电极层,上电极厚度383nm,下电极厚度336nm;光敏薄膜为ZnO掺杂Al,Al掺杂浓度为1.5at%,光敏薄膜的厚度为350nm;空气腔的深度为2μm,空气腔两侧侧壁与衬底夹角为95°。所述缓冲层为AlN,厚度为50nm。本实例中Al掺杂的ZnO光敏薄膜能够通过光电效应影响其下方的压电薄膜的声学阻抗特性,从而引起传感器频率前后变化。

对比例1

一种基于体声波的光传感器,与实施例5不同之处在于光敏薄膜为ZnO掺杂Ag,其余结构相同。本对比例中,ZnO掺杂Ag的光敏薄膜随着Ag薄膜层数的增加,ZnO/Ag/ZnO复合透明导电薄膜的方块电阻逐渐降低,在Ag薄膜重复制备3次以上时,电阻降低为插入Ag薄膜前的50%以下。因此,Ag掺杂薄膜易受外界环境因素干扰,使传感器的频率移动出现偏差,进而导致传感器失效。所以Ag掺杂ZnO薄膜无法制备体声波光传感器。

对比例2

一种基于体声波的光传感器,包括衬底及其上方的光敏压电震荡层;所述衬底上具有空气腔;所述光敏压电震荡层根据光信号变化而发生频率变化,包括从下至上依次排列的下电极、压电薄膜、上电极、光敏薄膜。所述光敏薄膜与上电极之间设有缓冲层。所述衬底为高阻单面抛光Si衬底;压电薄膜为50nm厚的AlN;下电极和上电极均为钼(Mo)金属电极层,上电极厚度100nm,下电极厚度100nm;光敏薄膜为ZnO,光敏薄膜的厚度为200nm;空气腔的深度为2μm,空气腔两侧侧壁与衬底夹角为95°。所述缓冲层为AlN,厚度为10nm。制备方法同实施例4。

对比例3

一种基于体声波的光传感器,包括衬底及其上方的光敏压电震荡层;所述衬底上具有空气腔;所述光敏压电震荡层根据光信号变化而发生频率变化,包括从下至上依次排列的下电极、压电薄膜、上电极、光敏薄膜。所述光敏薄膜与上电极之间设有缓冲层。所述衬底为高阻单面抛光Si衬底;压电薄膜为80nm厚的AlN;下电极和上电极均为钼(Mo)金属电极层,上电极厚度75nm,下电极厚度75nm;光敏薄膜为ZnO,光敏薄膜的厚度为100nm;空气腔的深度为2μm,空气腔两侧侧壁与衬底夹角为95°。所述缓冲层为AlN,厚度为10nm。制备方法同实施例4。

测试数据

将实施例4和实施例5制备的光传感器进行测试,测试方法为使用探针台结合矢量网络分析仪得到频率特性,传感器频率变化如图6所示。图6中实线为实施例5的光传感器频率变化曲线,虚线为实施例4的光传感器频率变化曲线。由图6可知,在感应外界光信号后,传感器谐振频率下降。对比实施例4,实施例5提供的光传感器掺杂光敏薄膜的谐振频率处品质因数更高,传感器功耗特性更加优秀。

将实施例4、对比例2和对比例3制备的光传感器进行测试,测试方法同上,测试结果如图7所示。图7中a为对比例2的光传感器频率变化曲线,b为对比例3的光传感器频率变化曲线,c为实施例4的光传感器频率变化曲线。由图7所可知,当压电薄膜仅为50nm时(对比例2),无法有效激发谐振;与对比例3相比,本申请所限定的压电薄膜的厚度和电极厚度才能在最佳工作频率下工作并获得良好的品质因数。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 基于体声波的光传感器及其制备方法

- 基于薄膜体声波谐振器的偏振型红外探测器的制备方法