一种抗菌涂料用钛白粉的制备方法

文献发布时间:2023-06-19 12:04:09

技术领域

本发明属于钛白粉制备技术领域,具体涉及了一种抗菌涂料用钛白粉的制备方法。

背景技术

钛白粉是化工生产中非常重要的原料,尤以涂料占比最大。随着社会的发展,人们的日常生活及很多领域都存在着抗菌需求,抗菌涂料应运而生。抗菌涂料应用于家庭,可以有效降低居室、家具、家电的细菌密度,用于公共场合,可有效降低交叉感染和接触感染的可能性,用于食品、药品加工,可防止食品药品等受微生物的污染。

涂料用抗菌剂主要有天然抗菌剂、有机抗菌剂和无机抗菌剂。天然抗菌剂主要是动植物中的提取物如壳聚糖、天然萃取物等,但由于其耐久性较差,应用受到限制;有机抗菌剂耐久性和耐温变性较差,在紫外光照射下容易分解,长时间使用对人体有害,其使用亦有很大的局限性;无机抗菌剂与有机类、天然类抗菌剂相比,具有长效、不产生耐药性、无毒副作用等优点,特别是其突出的缓释性和良好的耐热性,具有极大的发展潜力。但是无机抗菌剂易与二氧化钛团聚使颗粒絮凝,或者溶解的金属离子和游离羧基的螯合都会使涂料粘度变大,大大降低涂料的储存稳定性。

现有的无机抗菌材料主要有银系抗菌材料、锌系抗菌材料、铜系抗菌材料以及光催化抗菌材料,除上述所述问题之外,其中银系抗菌材料具有成本高、易变色、稳定性差、生物毒性的缺陷,锌系抗菌材料具有刺激皮肤、稳定性差等缺陷,铜系抗菌材料具有有颜色、效果差、容易残留体内的缺陷,光催化抗菌材料具有抗菌效率低和对紫外光依赖的不足的缺陷。

氧化镁作为一种新型无机抗菌材料,具有广阔的应用前景与市场价值。同时,有研究表明:MgO对革兰氏阳性/阴性菌、孢子具有强抗菌能力。当MgO粒度小至纳米数量级时,纳米氧化镁的表面会产生大量的缺陷,这些缺陷使得纳米MgO具有很强的吸附能力和催化活性。其次,这些缺陷还会产生大量的活性氧离子O

发明内容

本发明的目的就在于为解决现有技术的不足而提供一种抗菌涂料用钛白粉的制备方法。

本发明的目的是以下述技术方案实现的:

一种抗菌涂料用钛白粉的制备方法,所述制备方法包括以下步骤:

S1:制备二氧化钛基材料浆,调节料浆pH至7~11,加入分散剂,均化;

S2:调节料浆的pH至7~8,加入硅酸镁,然后调节料浆pH至2~3,均化,形成硅包膜层;

S3:再调节料浆的pH至8.5~12,均化,形成镁包膜层;

S4:同时加入铝源和pH调节剂,均化,形成铝包膜层。

优选的,步骤S1所述分散剂为六偏磷酸钠和/或硅酸钠,加入量为所述料浆中二氧化钛质量的0.1~0.5%。

优选的,步骤S1所述二氧化钛基材料浆浓度为200~800g/L,在搅拌状态下升温至70~85℃,再加入所述分散剂,所述分散剂加入时间为10~15min,所述均化时间为10~15min。

优选的,步骤S2所述硅酸镁加入量以MgO计,为所述料浆中二氧化钛质量的2~5%,所述料浆pH调节至2~3的调节时间为60~90min,所述均化时间为30~60min。

优选的,步骤S3所述调节料浆的pH至8.5~12的调节时间为60~90min,均化时间为20~30min;

优选的,所述铝源加入量以Al

优选的,所述铝源为NaAlO

优选的,步骤S1所述二氧化钛基材料浆的制备方法为:取未经包覆的钛白粉经粉碎、湿磨、砂磨、稀释,得到所述二氧化钛基材料浆;所述未经包覆的钛白粉平均粒径为0.15~0.50μm。

优选的,步骤S4之后还包括步骤S5;

S5:调节料浆的pH至5.4~5.6,调节时间为30~60min,均化时间为60~120min;然后经水洗、闪蒸、汽粉得到所述抗菌涂料用钛白粉。

一种抗菌涂料用钛白粉,它由如上所述的制备方法制备而成。

本发明通过对钛白粉进行特殊表面处理,使抗菌剂和二氧化钛有机的结合,既不会出现团聚,又不会产生与游离羧基螯合的金属离子,并且还能提高抗菌涂料的储存稳定性。本发明采用的制备方法得到的钛白粉,可以克服银系抗菌材料成本高、易变色、稳定性差、生物毒性等问题,也可以克服锌系刺激皮肤、稳定性差等缺陷,避免了铜系有颜色、效果差、残留体内的可能性,弥补了光催化抗菌材料抗菌效率低和对紫外光依赖的不足,是一种安全无毒、环境友好、有着巨大应用潜力的抗菌材料。

附图说明

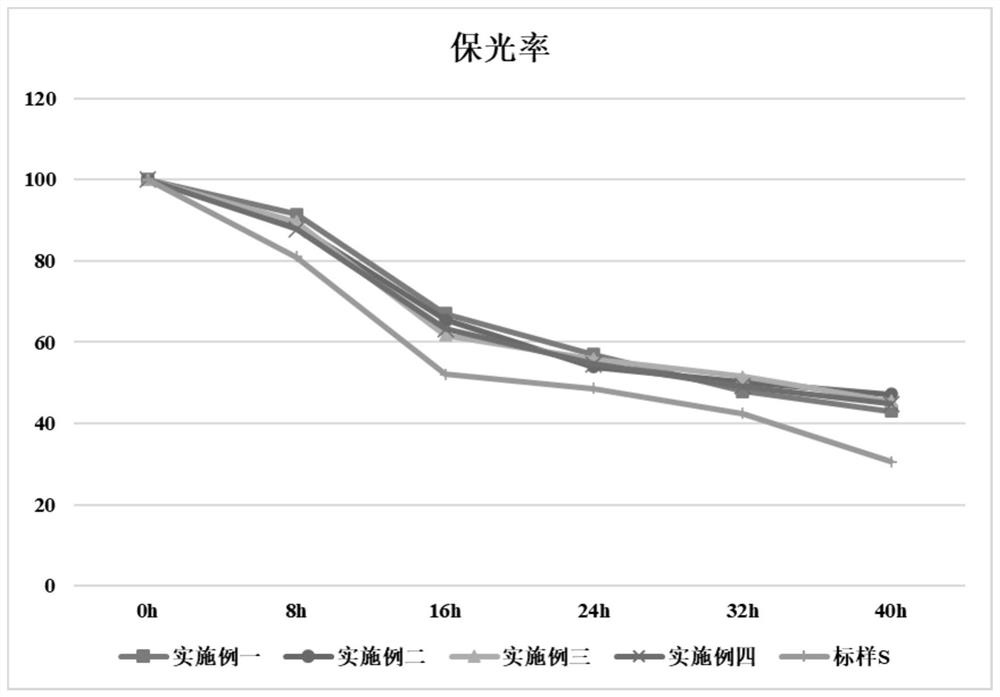

图1是本发明实施例1~3与对比例制备得到的钛白粉在醇酸氨基树脂体系的氙灯快速老化实验,60°保光率随时间变化图。

具体实施方式

本发明提供的抗菌涂料用钛白粉的制备方法,包括以下步骤:

S1:制备二氧化钛基材料浆,调节料浆pH至7~11,加入分散剂,均化;在pH7~11条件下,二氧化钛粒子最容易被分散剂分散;

S2:调节料浆的pH至7~8,加入硅酸镁,然后调节料浆pH至2~3,均化,形成硅包膜层,可以隔绝紫外线对二氧化钛粒子的直接照射,以提高产品耐候性;

S3:再调节料浆的pH至8.5~12,均化,形成镁包膜层,以提高产品抗菌性;

S4:同时加入铝源和pH调节剂,均化,形成铝包膜层,提高产品分散性。

本发明利用硅酸镁遇酸水解的特性,先在pH2~3条件下沉淀一层氧化硅(硅酸镁在水中很难溶解,在强酸条件下可水解为镁盐和硅酸分子,硅酸分子缓慢聚合沉积在二氧化钛颗粒表面),提高产品耐候性,再调节pH至8.5~12,沉淀一层氧化镁,利用镁金属离子提高产品抗菌性,一物质两层膜,使产品耐候性和抗菌性同存,且阴阳离子全部利用,大大减少料浆中的盐分,使后续水洗盐类杂质去除更加彻底,尽可能减少了料浆中无机离子对料浆稳定性的影响,同时降低水洗用水量,节能降耗。

而且在加入硅酸镁前先采用分散剂对二氧化钛基材料浆进行处理,将TiO

因此,本发明采用硅酸镁对钛白粉表面进行包覆处理,显著提高了产品抗菌性能和稳定性能,且无色无生物毒性,硅酸镁原材料也廉价易得,规避了银、锌、铜等无机抗菌剂的缺点,是一种安全无毒、环境友好、有着巨大应用潜力的抗菌材料。

步骤S1中分散剂可采用有机分散剂或无机分散剂,优选采用稳定性能更好的无机分散剂六偏磷酸钠和/或硅酸钠,加入量为料浆中二氧化钛质量的0.1~0.5%。

优选的,步骤S1二氧化钛基材料浆浓度为200~800g/L,调节料浆的pH为7~11,在搅拌状态下升温至70~85℃,再加入分散剂,分散剂加入时间为10~15min,均化时间为10~15min,在较高的温度下进行分散处理,能使TiO

优选的,步骤S2硅酸镁加入量以MgO计,为料浆中二氧化钛质量的2~5%,二氧化硅包膜越缓慢,越有利于生成致密膜层,提高钛白粉的耐候性,因此,调节时间和均化时间影响硅膜层的形成,优选料浆pH调节至2~3的调节时间为60~90min,均化时间为30~60min。

步骤S3调节料浆的pH至8.5~12的调节时间为60~90min,均化时间为20~30min。

铝源加入量以Al

步骤S1二氧化钛基材料浆的制备方法为:取未经包覆的钛白粉经粉碎、湿磨、砂磨、稀释,得到二氧化钛基材料浆;未经包覆的钛白粉平均粒径为0.15~0.50μm。

步骤S4之后还包括步骤S5;

S5:调节料浆的pH至5.4~5.6,调节时间为30~60min,均化时间为60~120min;然后采用常规方法经水洗、闪蒸、汽粉得到抗菌涂料用钛白粉。弱酸性条件下钛白粉成品的性能更稳定。

铝源优选为NaAlO

本发明pH调节剂可采用无机酸或无机碱;无机酸可采用H

实施例1

未经包覆的硫酸法钛白粉经粉碎、湿磨、砂磨、稀释后,料浆浓度为300g/L(以TiO

实施例中采用的NaOH和H

实施例2

未经包覆的硫酸法钛白粉经粉碎、湿磨、砂磨、稀释后,料浆浓度为270g/L,料浆pH为8.3,开启搅拌,升温至80℃;10min内加入0.2%的六偏磷酸钠,均化10min;调节料浆的pH至8.0,向料浆中加入5%硅酸镁;90min内用稀H

实施例3

未经包覆的氯化法钛白粉经粉碎、湿磨、砂磨、稀释后,料浆浓度为300g/L,料浆pH为3.4,开启搅拌,升温至85℃;用NaOH调节pH为7;10min内加入0.2%的硅酸钠,均化10min;调节料浆的pH至7.5,向料浆中加入4%硅酸镁;90min内用稀H

实施例4

未经包覆的氯化法钛白粉经粉碎、湿磨、砂磨、稀释后,料浆浓度为300g/L,料浆pH为3.4,开启搅拌,升温至75℃;用NaOH调节pH为8;10min内加入0.2%的硅酸钠,均化10min;调节料浆的pH至7,向料浆中加入2%硅酸镁;90min内用稀H

产品性能测试

以国外钛白粉S为标样,以常规测试方法同时测试实施例1~3得到的钛白粉产品水性丙烯酸体系下的性能。

(1)在水性丙烯酸体系下测试抗菌性和储存稳定性,结果如表1所示:

表1

从上表可以看出,本发明制备的钛白粉在体系中的储存稳定性和存放时间优于国外钛白粉S。

(2)实施例样品和标样的耐候性如表2和图1所示:

表2

从表2和图1可以看出,本发明制备的钛白粉的耐候性优于国外标样S。

综上,本发明制备的钛白粉在抗菌性、储存稳定性、耐候性等方面优于国外钛白粉S。

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 一种抗菌涂料用钛白粉的制备方法

- 一种铝材电泳涂装涂料用钛白粉的制备方法