抗蚀剂底层组合物和使用所述组合物形成图案的方法

文献发布时间:2023-06-19 12:05:39

相关申请案的交叉引用

本申请案主张2020年1月31日在韩国知识产权局申请的韩国专利申请案第10-2020-0011629号的优先权和权益,所述申请案的全部内容以引用的方式并入本文中。

技术领域

本公开涉及一种抗蚀剂底层组合物和一种使用所述组合物形成图案的方法。

背景技术

最近,半导体行业已研发出具有几纳米大小到几十纳米大小的图案的超精细技术。这种超精细技术本质上需要有效的光刻技术。

在光刻胶图案的形成期间进行曝光是获得具有高分辨率的光刻胶图像的重要因素中的一个因素。

通过使用激活辐射进行光刻胶的曝光,激活的辐射通常被反射且因此限制在光刻胶层中图案化的图像的分辨率,且特定来说,当辐射在衬底和光刻胶层之间的界面上或在层间硬掩模上反射时,激活的辐射散射到光刻胶区中,光刻胶线宽可能变得不均匀且可能遮挡图案形式。

另外,光刻胶底层组合物应吸收反射的辐射,且同时具有对光刻胶的高刻蚀选择性,并在热固化之后的后续工艺中需要针对溶剂的耐化学性和对光刻胶的优异粘附性来帮助图案化光刻胶。

为了减少反射的辐射,已通过在衬底与光刻胶层之间设置有机层(即所谓的抗蚀剂底层)来尝试吸收穿过光刻胶的光且同时提高刻蚀选择性、耐化学性以及对光刻胶的粘附性。

特定来说,随着半导体图案逐渐变得精细,用于光刻胶曝光的激活辐射的使用扩大到例如i-线(365纳米的波长)的短波长,、KrF准分子激光(248纳米的波长)、ArF准分子激光(193纳米的波长)等,且因此,对适用于通过使用极紫外线(EUV;extreme ultraviolet)光源来形成约10纳米的超精细图案的图案化工艺的抗蚀剂底层的需求增加。

发明内容

实施例提供一种抗蚀剂底层组合物,其能够呈现出对EUV的提高的光吸收效率,且由此提高光刻胶的灵敏度。

另一实施例提供一种使用抗蚀剂底层组合物形成图案的方法。

根据实施例,抗蚀剂底层组合物包含:包含由化学式1表示的结构单元的聚合物和溶剂。

[化学式1]

在化学式1中,

L

R为氢、氘、卤素(-F、-Cl、-Br或-I)、经取代或未经取代的C1到C10烷基、经取代或未经取代的C2到C20烯基、经取代或未经取代的C2到C20炔基、经取代或未经取代的C3到C20环烷基、经取代或未经取代的C6到C20芳基、经取代或未经取代的C1到C10杂烷基、经取代或未经取代的C2到C20杂烯基、经取代或未经取代的C3到C20杂环烷基或经取代或未经取代的C6到C20杂芳基,

X

k为1到10的整数,以及*为键联点。

根据另一实施例,一种形成图案的方法包含:在衬底上形成刻蚀目标层,在刻蚀目标层上涂布根据实施例的抗蚀剂底层组合物以形成抗蚀剂底层,在抗蚀剂底层上形成光刻胶图案,以及使用光刻胶图案作为刻蚀掩模依序刻蚀抗蚀剂底层和刻蚀目标层。

根据实施例的抗蚀剂底层组合物可呈现出对EUV的提高的光吸收效率,由此提高光刻胶的灵敏度。

附图说明

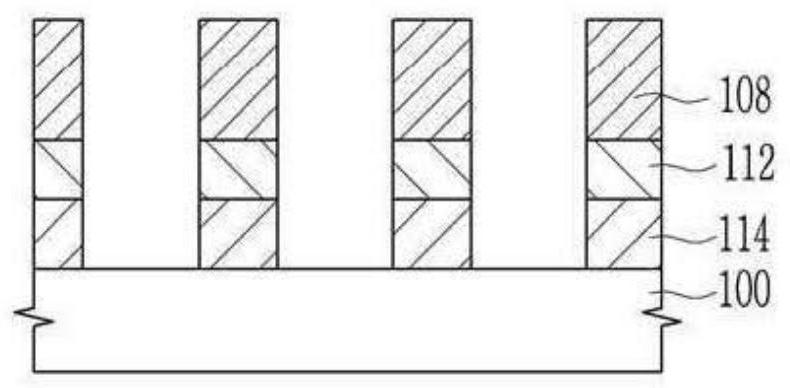

图1到图5为用于解释使用根据实施例的抗蚀剂底层组合物形成图案的方法的横截面图。

附图标号说明

100:半导体衬底;

102:薄膜;

104:抗蚀剂底层;

106:光刻胶层;

106a:曝光区;

106b:非曝光区;

108:光刻胶图案;

110:曝光掩模;

112:有机层图案;

114:薄膜图案。

具体实施方式

本公开的实例实施例将在下文中详细描述,且可易于由本领域的技术人员进行。然而,本公开可以许多不同形式实施,且不应理解为限于本文中所阐述的实例实施例。

在附图中,为清楚起见可放大层、膜、面板、区等的厚度,且在整个说明书中相同参考编号表示相同元件。将理解,当一个元件,例如层、膜、区或衬底被称为“在”另一个元件“上”时,其可直接在另一个元件上,或还可存在插入元件。相比之下,当元件被称作“直接在”另一元件“上”时,不存在插入元件。

如本文中所使用,当没有另外提供定义时,“取代的”是指化合物的氢原子由选自以下各项的取代基置换:卤素基团(-F、-Br、-Cl或-I)、羟基、烷氧基、硝基、氰基、氨基、叠氮基、脒基、肼基、亚肼基、羰基、氨甲酰基、硫醇基、酯基、羧基或其盐、磺酸基或其盐、磷酸基或其盐、乙烯基、C1到C20烷基、C2到C20烯基、C2到C20炔基、C6到C30芳基、C7到C30芳烷基、C6到C30烯丙基、C1到C30烷氧基、C1到C20杂烷基、C3到C20杂芳基烷基、C3到C30环烷基、C3到C15环烯基、C6到C15环炔基、C3到C30杂环烷基以及其组合。

如本文中所使用,当未另外提供定义时,“杂”是指包含选自N、O、S以及P的1到3个杂原子的杂原子。

除非本说明书中另外指定,否则重量平均分子量是通过将粉末样品溶解于四氢呋喃(tetrahydrofuran;THF)中,且接着使用安捷伦科技有限公司(Agilent Technologies)的1200系列凝胶渗透色谱法(Gel Permeation Chromatography;GPC)(色谱柱为昭和公司(Shodex Company)LF-804,标准样品为昭和公司聚苯乙烯)来测量的。

下文描述根据实施例的抗蚀剂底层组合物。

根据实施例的抗蚀剂底层组合物包含:包含由化学式1表示的结构单元的聚合物和溶剂。

[化学式1]

在化学式1中,

L

R为氢、氘、卤素(-F、-Cl、-Br或-I)、经取代或未经取代的C1到C10烷基、经取代或未经取代的C2到C20烯基、经取代或未经取代的C2到C20炔基、经取代或未经取代的C3到C20环烷基、经取代或未经取代的C6到C20芳基、经取代或未经取代的C1到C10杂烷基、经取代或未经取代的C2到C20杂烯基、经取代或未经取代的C3到C20杂环烷基或经取代或未经取代的C6到C20杂芳基,

X

k为1到10的整数,以及

*为键联点,其中两个或大于两个结构单元彼此键联。

在实施例中,L

在实施例中,L

在实施例中,L

在实施例中,L

在实施例中,X

同时,在实施例中,X

具体来说,由化学式1表示的结构单元可包含由化学式2表示的结构单元。

[化学式2]

在化学式2中,

L

L

R

X

k1为1到10的整数,

n为2到100的整数,以及

*为键联点。

同时,包含结构单元的聚合物可包含由化学式3到化学式6表示的结构单元中的一或多个。

[化学式3]

[化学式4]

[化学式5]

[化学式6]

在化学式3到化学式6中,*为键联点。

举例来说,当构成抗蚀剂底层组合物的聚合物包含具有引入到侧链中的卤素的异氰脲酸酯类化合物时,具体来说,在主链和/或侧链中具有呈“-O-CH

因此,当形成抗蚀剂底层组合物以形成抗蚀剂底层时,在光处理期间可另外产生二次电子。另外产生的二次电子可在光处理期间对光刻胶产生影响,且由此使酸产生效率最大化,且因此,提高光刻胶的光处理速率且增强光刻胶的灵敏度。

另外,即使以相对高的分子量状态聚合,包含异氰脲酸酯类化合物的聚合物在例如丙二醇甲醚(propylene glycol methyl ether;PGME)等的有机溶剂中也具有优异的溶解度。因此,由于在有机溶剂中的优异溶解度,抗蚀剂底层组合物可呈现出优异的涂布属性和耐剥离性。

此外,由于聚合物相对于有机溶剂和热是稳定的,因此当包含聚合物的抗蚀剂底层组合物形成为抗蚀剂底层时,在光刻胶图案的形成或由于化学物质等的产生而引起的副产物的产生的过程期间,抗蚀剂底层可通过溶剂或热将其剥离最小化,且另外,由于上部光刻胶溶剂而引起的其厚度损失可最小化。

另一方面,在聚合物中所包含的呈“-O-CH

另外,由于在干式刻蚀工艺期间可通过呈“-O-CH

另外,由于聚合物具有优异的溶解度且由此可形成具有优异的涂布均匀性和较强耐剥离性的抗蚀剂底层,因此当聚合物用作抗蚀剂底层的材料时,在烘烤过程期间在不降低厚度分布或形成针孔和空隙的情况下不仅可形成均匀的薄膜,而且当下部衬底(或膜)中存在步骤差时或当形成图案时,可提供优异的间隙填充和平坦化特性。

根据一个实施例的抗蚀剂底层组合物可实现优异的涂布均匀性和稳定性以及高折射率,且还实现快速的刻蚀速率,且因此,可将EUV(极紫外线)光刻工艺施加到其上。EUV光刻工艺为光刻技术,其使用约10纳米到约20纳米的波长(例如极短的波长,例如约13.5纳米)下的光以形成具有小于或等于约20纳米的宽度的超精细图案。

同时,聚合物可具有约1,000克/摩尔到约100,000克/摩尔的重量平均分子量(Mw)。更具体来说,聚合物可具有约1,000克/摩尔到约50,000克/摩尔或约1,000克/摩尔到约30,000克/摩尔的重量平均分子量。当重量平均分子量在上述范围内时,可调整包含聚合物的抗蚀剂底层组合物的溶剂中的碳含量和溶解度,且因此使其最优化。

只要溶剂在聚合物中具有足够的溶解度或分散性,则溶剂不受特别限制,且可为以下各项的至少一个:丙二醇、丙二醇二乙酸酯、甲氧基丙二醇、二甘醇、二甘醇丁醚、三(乙二醇)单甲醚、丙二醇单甲醚、丙二醇单甲醚乙酸酯、环己酮、乳酸乙酯、γ-丁内酯、N,N-二甲基甲酰胺、N,N-二甲基乙酰胺、甲基吡咯烷酮、甲基吡咯啶酮、乙酰丙酮以及3-乙氧基丙酸乙酯。

以抗蚀剂底层组合物的总量计,可包含呈约0.1重量%到约50重量%、约0.1重量%到约30重量%或约0.1重量%到约15重量%的量的聚合物。在上述范围内,可调整抗蚀剂底层的厚度、表面粗糙度以及平坦化的程度。

另外,除了上文所描述的聚合物之外,抗蚀剂底层组合物可更包含丙烯酸树脂、环氧树脂、酚醛清漆树脂、甘脲树脂以及三聚氰胺树脂中的至少一个其它聚合物,但不限于此。

抗蚀剂底层组合物可更包含以下各项中的添加剂:表面活性剂、热酸产生剂、增塑剂或其组合。

表面活性剂可为例如烷基苯磺酸盐、烷基吡啶盐、聚乙二醇、季铵盐或类似物,但不限于此。

热酸产生剂可为酸性化合物,例如对甲苯磺酸、三氟甲烷磺酸、对甲苯磺酸吡啶鎓、水杨酸、磺基水杨酸、柠檬酸、苯甲酸、羟基苯甲酸、萘碳酸或/和2,4,4,6-四溴环己二烯酮、安息香甲苯磺酸酯、2-硝基苯甲基甲苯磺酸酯,且可使用其它有机磺酸烷基酯,但不限于此。

以抗蚀剂底层组合物的100重量份计,可包含呈约0.001重量份到约40重量份的量的添加剂。在上述范围内,在不改变抗蚀剂底层组合物的光学属性的情况下可提高溶解度。

根据另一实施例,提供使用前述抗蚀剂底层组合物所制备的抗蚀剂底层。可通过将前述抗蚀剂底层组合物涂布在例如衬底上且接着经由热处理工艺固化来形成抗蚀剂底层。抗蚀剂底层可为例如抗反射涂层。

下文中,参考图1到图5描述使用前述抗蚀剂底层组合物形成图案的方法。

图1到图5为示出使用根据本发明的抗蚀剂底层组合物形成图案的方法的横截面图。

参考图1,制备刻蚀目标。刻蚀目标可为形成于半导体衬底100上的薄膜102。下文中,刻蚀目标限于薄膜102。洗涤薄膜102的整个表面以去除其上残留的杂质等。薄膜102可为例如氮化硅层、多晶硅层或氧化硅层。

随后,通过应用旋涂法将包含具有由化学式1和化学式2表示的部分的聚合物和溶剂的抗蚀剂底层组合物涂布在已清洁的薄膜102的表面上。

接着,将涂布的组合物干燥且烘烤以在薄膜102上形成抗蚀剂底层104。烘烤可在约100℃到约500℃(例如约100℃到约300℃)下进行。具体来说,抗蚀剂底层组合物在上文中详细描述且因此将省略。

参考图2,通过将光刻胶涂布在抗蚀剂底层104上来形成光刻胶层106。

光刻胶的实例可为含有萘醌二叠氮化合物和酚醛清漆树脂的正型光刻胶、含有能够经由曝光解离酸的酸产生剂的化学放大型正型光刻胶、在酸存在下分解且在碱性水溶液中的可溶性增加的化合物,以及碱溶性树脂、能够施加提高碱性水溶液中的可溶性的树脂的含有碱溶性树脂的化学放大型正型光刻胶等。

接着,初次烘烤具有光刻胶层106的衬底100。初次烘烤可在约90℃到约120℃下进行。

参考图3,可选择性地曝光光刻胶层106。

光刻胶层106的曝光可例如通过将具有预定图案的曝光掩模放置在曝光设备的掩模台上且在光刻胶层106上对准曝光掩模110来进行。随后,通过将光照射到曝光掩模110中,使衬底100上形成的光刻胶层106的预定区选择性地与穿过曝光掩模的光反应。

举例来说,在曝光期间所使用的光可包含短波长光,例如具有365纳米波长的激活辐射i-线、具有248纳米波长的KrF准分子激光以及具有193纳米波长的ArF准分子激光。另外,可使用对应于极紫外线光的具有13.5纳米波长的EUV(极紫外线)。

与光刻胶层的非曝光区106b相比,光刻胶层的曝光区106a具有相对的亲水性。因此,光刻胶层106的曝光区106a和非曝光区106b可具有彼此不同的溶解度。

随后,二次烘烤衬底100。二次烘烤可在约90℃到约150℃下进行。光刻胶层的曝光区由于二次烘烤而变得容易溶解于预定溶剂。

参考图4,光刻胶层的曝光区106a通过显影溶液来溶解且去除,以形成光刻胶图案108。具体来说,通过使用显影溶液(例如四甲基氢氧化铵(tetra-methyl ammoniumhydroxide,TMAH)等)来溶解且去除光刻胶层的曝光区106a,以完成光刻胶图案108。

随后,光刻胶图案108用作刻蚀掩模来刻蚀抗蚀剂底层。经由刻蚀,形成有机层图案112。刻蚀可为例如通过使用刻蚀气体的干式刻蚀,且刻蚀气体可为例如CHF

参考图5,将光刻胶图案108施加为刻蚀掩模,以刻蚀曝光的薄膜102。因此,薄膜形成为薄膜图案114。在先前进行的曝光工艺中,通过使用例如激活辐射i-线(365纳米的波长)、KrF准分子激光(248纳米的波长)以及ArF准分子激光(193纳米的波长)的短波长光源所进行的曝光工艺形成的薄膜图案114可具有数十纳米到数百纳米的宽度,且通过使用EUV光源所进行的曝光工艺形成的薄膜图案114可具有小于或等于约20纳米的宽度。

下文中,经由关于聚合物的合成和包含其的抗蚀剂底层组合物的制备的实例更详细地描述本公开。然而,本公开在技术上不受以下实例实施例限制。

合成实例

合成实例1

将5.0的1-[(羟乙基]-3,5-双[3-[(2-羟乙基)硫代]丙基]-1,3,5-三嗪-2,4,6-三酮、5.0克2-丙烯酸,1,1'-(2,2,3,3,4,4,5,5-八氟-1,6-己二基)酯、0.22克AIBN以及16克N,N-二甲基甲酰胺(dimethyl formamide;DMF)放入配备有冷凝器的100毫升圆烧瓶中,且接着在用磁棒搅拌的同时加热,以在80℃下进行聚合反应。在反应进行10小时之后,将所得物冷却到室温(23℃),并通过使用甲苯和己烷进行三次纯化,以获得包含由化学式3(分子量(Mw)=4,000克/摩尔)表示的结构单元的聚合物。

合成实例2

将5.0克1,3-二烯丙基-5-(2-羟乙基)-1,3,5-三嗪烷-2,4,6-三酮、5.0克2-丙烯酸,1,1'-(2,2,3,3-四氟-1,4-丁二基)酯、0.22克AIBN以及16克N,N-二甲基甲酰胺(DMF)放入配备有冷凝器的100毫升圆烧瓶中,且接着在用磁棒搅拌的同时加热,以在80℃下进行聚合反应。在反应进行10小时之后,将所得物冷却到室温(23℃),且通过使用甲苯和己烷进行三次纯化,以获得包含由化学式4(分子量(Mw)=3,800克/摩尔)表示的结构单元的聚合物。

合成实例3

将5.0克1,3-二烯丙基-5-(2-羟乙基)-1,3,5-三嗪烷-2,4,6-三酮、5.0克2-丙烯酸,1,1'-(2,2,3,3,4,4-六氟-1,5-戊二基)酯、0.22克AIBN以及16克N,N-二甲基甲酰胺(DMF)放入配备有冷凝器的100毫升圆烧瓶中,且接着在用磁棒搅拌的同时加热,以在80℃下进行聚合反应。在反应进行10小时之后,将所得物冷却到室温(23℃),且通过使用甲苯和己烷进行三次纯化,以获得包含由化学式5(分子量(Mw)=4,100克/摩尔)表示的结构单元的聚合物。

合成实例4

将2克1,3-二烯丙基-5-(2-羟乙基)-1,3,5-三嗪烷-2,4,6-三酮和3.7克1,6-二羟基-2,2,3,3,4,4,5,5-八氟己烷溶解于50克丙二醇单甲基醚中。随后,在0℃下将3.5克碘缓慢添加到反应溶液中,且接着加热到室温(23℃)。当反应起始材料完全耗尽时,将反应溶液用10%含水Na

比较合成实例1

将23.31克1,3-双(异氰酸根合甲基)环己烷、62.7克三羟乙基异氰脲酸酯、0.67克DABCO以及201克四氢呋喃(THF)放入500毫升的2颈圆烧瓶中,且将冷凝器连接到其上。将所获得的混合物加热到75℃且反应5小时,且将对应的反应溶液冷却到室温(23℃)。随后,将反应溶液移到1升广口瓶,用己烷洗涤三次,且随后用纯水洗涤。将所获得的呈胶状物状态的树脂完全溶解于80克THF中,且接着边搅拌边以逐滴方式缓慢地添加到800克甲苯中。在倒出溶剂之后,通过使用真空泵去除残留的溶剂,以获得包含由化学式7(Mw=5,200克/摩尔)表示的结构单元的聚合物。

[化学式7]

在化学式7中,*为键联点。

比较合成实例2

将9.3克三(2-羟乙基)异氰脲酸酯、10.0克3,3'-(5-烯丙基-异氰脲酸酯-1,3-二基)二丙酸二甲酯、0.2克对甲苯磺酸以及45克的苯甲醚放入配备有冷凝器的100毫升圆烧瓶中,且接着在用磁棒加热引发的同时引发聚合反应。1小时之后,当内部温度达到150℃或更高时,通过减压去除20克反应副产物和溶剂,以产生增加内部固体且促进反应的环境。在反应进行15分钟之后,将所得物冷却到室温(23℃),且通过使用异丙醇和己烷进行5次纯化,以去除小分子和催化剂且最终获得包含由化学式8(分子量(Mw)=8,000克/摩尔)表示的结构单元的聚合物。

[化学式8]

在化学式8中,*为键联点。

抗蚀剂底层组合物的制备

实例1到实例5和比较例1到比较例2

将1克根据合成实例1到合成实例5和比较合成实例1到比较合成实例2的每一聚合物与0.15克PD1174(硬化剂,TCI)和0.01克对甲苯磺酸吡啶鎓(pyridinium para-toluenesulfonate;PPTS)溶解于丙二醇单甲醚和乳酸乙酯(体积比=1:1)的98.84克混合溶剂中,且接着搅拌6小时,以分别制备抗蚀剂底层组合物。

涂层均匀性评估

将根据实例1到实例5和比较例1到比较例2的抗蚀剂底层组合物分别取2毫升,且接着施加于8英寸的晶片上,并通过使用自动轨道(ACT-8,TEL(东京电子有限公司(TokyoElectron Ltd.)))以1,500转/分旋涂20秒,且接着在210℃下固化90秒以分别形成300纳米厚的抗蚀剂底层。随后,测量水平轴上的51个点处的厚度以比较涂层均匀性,且结果绘示于表1中。

在表1中,涂层均匀性(%)越小,涂层均匀性越优异。

(表1)

参考表1,与由根据比较例1到比较例2的抗蚀剂底层组合物所形成的膜相比,由根据实例1到实例4的抗蚀剂底层组合物所形成的膜呈现出优异的涂层均匀性。

膜密度评估

将根据实例1到实例4和比较例1到比较例2的抗蚀剂底层组合物分别旋涂在硅衬底上,且接着在加热板上在205℃下热处理1分钟以形成约30纳米厚的抗蚀剂底层。

随后,测量抗蚀剂底层的密度,且结果绘示于表2中。通过使用X射线绕射仪(模型:X'Pert PRO MPD,马尔文帕纳科有限公司(Malvern Panalytical Ltd.))来测量抗蚀剂底层的密度。

(表2)

参考表2,与由根据比较例1到比较例2的抗蚀剂底层组合物所形成的膜相比,由根据实例1到实例4的抗蚀剂底层组合物所形成的膜呈现出高密度。换句话说,当使用根据实例的抗蚀剂底层组合物时,实例证明形成了具有比比较例更致密的结构的膜。

曝光特性的评估

分别以旋涂法涂布实例1到实例4和比较例1到比较例2的组合物,且接着在加热板上在205℃下热处理1分钟以形成约10纳米厚的抗蚀剂底层。

随后,在光刻胶底层上,以旋涂法涂布光刻胶溶液,且接着在加热板上在110℃下热处理1分钟以形成光刻胶层。通过使用e束曝光器(伊莱奥尼克斯有限公司(Elionix.Inc.))将光刻胶层暴露于100千电子伏特的加速电压,且接着在110℃下热处理60秒。随后,在23℃下用2.38质量%的四甲基氢氧化铵(TMAH)水溶液显影光刻胶层,且接着用纯水冲洗15秒,以形成线和空间(line and space;L/S)的光刻胶图案。

接着,评估光刻胶图案的最优曝光剂量,且结果绘示于表3中。

本文中,最优曝光剂量为以1:1(微库仑/平方厘米,Eop)解析40纳米线和空间的曝光剂量,且在最优曝光剂量中,将线和空间的最小线宽称为分辨率。通过用扫描电子显微镜(scanning electron microscope;SEM)S-9260(日立有限公司(Hitachi Ltd.))测量极限分辨率(纳米)来评估分辨率。

(表3)

参考表3,与由根据比较例的组合物所形成的抗蚀剂底层相比,由根据实例的组合物所形成的抗蚀剂底层呈现出光刻胶图案的优异的最优曝光剂量。换句话说,与根据比较例的抗蚀剂底层组合物相比,根据实例的抗蚀剂底层组合物证明形成了具有更优异灵敏度的光刻胶图案。

在上文中,已描述且示出本发明的某些实施例,然而,本领域的普通技术人员显而易见的是,本发明不限于如所描述的实施例,且可在不脱离本发明的精神和范围的情况下进行各种修改和转换。因此,修改或转换的实施例因而可能无法单独地从本发明的技术构想和方面来理解,且修改的实施例在本发明的权利要求的范围内。

- 抗蚀剂底层组合物和使用所述组合物形成图案的方法

- 抗蚀剂底层组合物和使用所述组合物形成图案的方法