一种盘式制动器的相变蓄能降温装置

文献发布时间:2023-06-19 12:05:39

技术领域

本发明涉及热控制领域,具体涉及一种盘式制动器的相变蓄能降温装置。

背景技术

具备循环制动的高温盘式制动器条件的场景环境通常发生在坦克装甲车辆行进过程中,随着坦克装甲车辆的迭代更新,更为复杂的系统和功能被加入了坦克设计之中,明显增加了坦克的重量、产生了大量热量。增强盘式制动器的抗热衰退性、提高制动性能尤其重要,故制动系统的热控制也得到了格外关注。文献1(Q.F.Jian,Y.Shui,Numerical andexperimental analysis of transient temperature field of ventilated disc brakeunder the condition of hard braking[J],Int.J.Therm.Sci.122(2017)115–123.)研究表明制动盘与摩擦面接触产热过程中,80%~90%的热量会被制动盘吸收,导致制动盘温度迅速上升,降低了制动盘的制动性能。

提高制动器制动过程中的热扩散量一直是制动器热控制研究的一个关键技术,文献2(S.K.Ko,W.K.Kang,M.W.Lee,A study of the cooling performance of disk brakeheat pipes,in:The 7th JSME-KSME Thermal and Fluids Engineering Conference,TFEC,2008,pp.563–569.)将热管沿径向嵌入通风的制动盘内表面,以增强热传递,通过与排气型制动盘的比较,表明热管制动盘具有更好的散热性能及温度均匀性。文献2中将热管埋在制动盘内表面,提高了温度的均匀性,但仅利用热管快速传热特性将热量分配均匀,并未导出至制动器外部,其散热作用很有限。

发明内容

本发明的目的在于提供一种盘式制动器的相变蓄能降温装置,对制动器摩擦衬块等关键位置进行降温,制动过程中摩擦产生的热量能够快速有效的被导出至相变材料蓄能模块扩散,增强盘式制动器抗热衰退性能。

实现本发明目的的技术解决方案为:一种盘式制动器的相变蓄能降温装置,包括设置于盘式制动器本体上的热管热量传递模块和相变材料蓄能模块;

所述热管热量传递模块嵌入盘式制动器中的静盘芯板部分,连接静盘芯板与相变蓄能模块;每组热管热量传递模块包括两块静盘芯板中的热管嵌入结构和热管,热管中装有热管工质;所述相变蓄能模块与盘式制动器同轴心非接触式固定在其周侧;静盘芯板温度达到热管启动温度,热管热量传递模块进行热量传递至相变蓄能模块;相变蓄能模块达到相变温度进行相变吸热蓄能,实现对摩擦表面以及盘式制动器整体温度调节。

作为一种优选方式,每组热管热量传递模块和相变材料蓄能模块构成一组吸热模块,吸热模块沿盘式制动器周向设置,每组吸热模块周向之间留有间隙。

作为一种优选方式,每组吸热模块对应两块静盘芯板,每块静盘芯板分别通过热管与相变材料蓄能模块连接。

作为一种优选方式,每组吸热模块采用了四根互不相通的竖直热管,每块静盘芯板对应两根热管。

作为一种优选方式,所述热管包括嵌入静盘芯板之中的蒸发段,暴露在动力舱环境之间的绝热段,以及嵌入相变材料蓄能模块的冷凝段。

作为一种优选方式,所述热管工质为汞。

作为一种优选方式,所述相变蓄能模块包括相变蓄能模块外壳、封装盖、壳体支撑架和换热翅片,外壳两侧通过封装盖封装,壳体支撑架嵌入相变蓄能模块外壳内部,将外壳内部腔体划分为多个方格。

作为一种优选方式,每组相变蓄能模块包括两个相变蓄能模块外壳,两个相变蓄能模块外壳之间留有间隙,且分别通过热管与两块静盘芯板连接。每组相变蓄能模块两侧的封装盖上设置有换热翅片。

作为一种优选方式,所述相变材料平铺在壳体支撑架上。

作为一种优选方式,所述相变材料为Pb基合金。

与现有技术相比,本发明的显著优点为:

(1)由于热管热量传递模块的快速传热,盘式制动器静盘芯板的热量能够被快速导出,摩擦表面的温度与传统盘式制动器相比能够得到有效降低;

(2)采用相变材料蓄能模块,由于采用的相变材料导热性较好、相变潜热较大,热管从盘式制动器导出的热量能够快速被相变材料吸收,热管冷凝段能够较快被降温;

(3)采用铝金属壳体支撑架和铝金属换热翅片能够实现快速的将相变材料吸收的热量及时扩散,实现冷却介质相变材料的温度降低;

(4)本装置采用相变材料能够将制动器摩擦衬块等关键位置产生的热量快速存贮,利用制动间隙继续扩散到空气中,利用相变材料快速吸热蓄能模块作为热量传递过程的存贮站。

(5)本装置共采用多组吸热模块进行设计,每组吸热模块周向之间都留有间隙,其有益效果包括增加了装置的散热面积、其间隙便于动力舱内的冷却风流过,且每个模块可以单独拆卸进行降温便于安装;

(6)本装置针对制动器制动时两块静盘芯板温度差异较大的特点,对吸热模块中两块静盘进行了独立的装置设计,这样设计的优点在于避免了温度较高的静盘芯板热量通过相变材料装置回流到温度较低的静盘芯板内,且针对两块静盘芯板的温度可以分别选择不同温度的热管工质和相变材料,更能高效的实现两块静盘芯板的独立降温;

(7)本装置每组吸热模块采用了四根互不相通的竖直热管,相比较于环形热管其阻力更小,工作路径更短、更简单,便于高效的进行热量的传输;

(8)本装置相变材料蓄能模块与制动器支撑体不互相接触,由于在制动器制动过程中支撑体与摩擦热源位置不接触,其温度低于相变材料蓄能模块储热后的温度,采用这种设计避免热流回流进入制动器支撑体及关键位置对制动器制动性能产生影响,且增加了冷却风流过面积,更有利于散热;

(9)本装置相变材料蓄能模块含有相变材料壳体及支撑架,其中相变材料支撑架便于进行相变材料的填充,在制动器进行制动,本装置进行储热工作时,各方格内相变材料通过材料本身导热及支撑架金属导热进行熔化在各自方格内互不流通,这样设计的优点在于熔化过程因填充不实而产生的空隙被平均到各方格内,不会因全部集中到本装置的一角或者一侧导致对本装置内相变材料循环熔化凝固效果产生较大影响。

附图说明

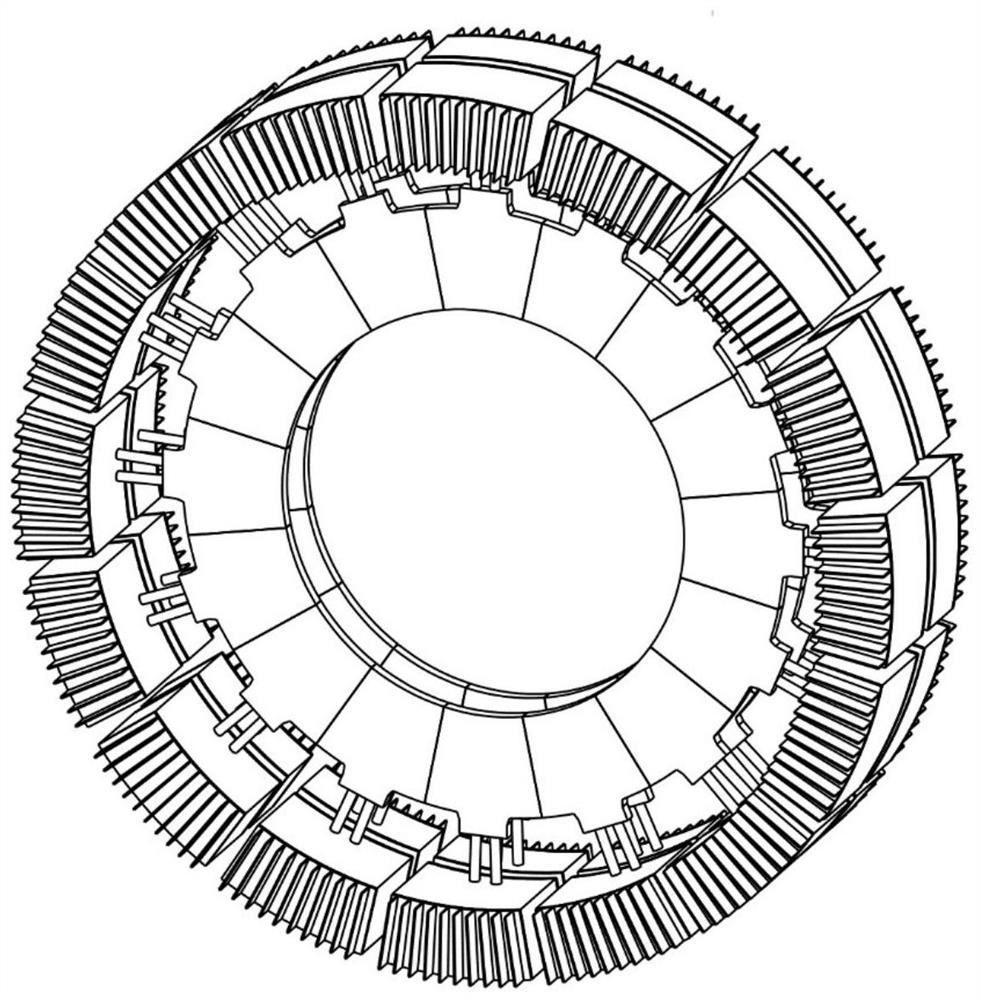

图1是本发明一种盘式制动器相变蓄能降温装置一较佳实施例的立体结构示意图。

图2、3是一种盘式制动器相变蓄能降温装置的一组吸热模块的结构示意图。

图4是相变材料支撑架一较佳实施例的立体结构示意图。

图5是仿真实验中有无储热结构80次/100min循环制动两侧摩擦的静盘表面最高温度对比图。

图6是仿真实验中有无储热结构80次/100min循环制动单侧摩擦的静盘表面最高温度对比图。

附图中各部件的标记如下:1、盘式制动器静盘芯板;2、热量传递模块热管;3、相变蓄能模块外壳;4、相变材料支撑架;5、相变蓄能模块封装盖;6、相变蓄能材料;7、两侧换热翅片。

具体实施方式

本发明的目的是改进传统的盘式制动器循环制动制动盘与摩擦面温度较高的问题,相变材料依靠自身吸热蓄能、放热凝固特性对热管冷凝段进行冷却降温,相变材料通过壳体导热与动力舱环境进行自然对流换热,不需要强制对流换热额外做功。在原有的盘式制动器基础上,基于热管技术和相变蓄能技术进行了设计,包括热管热量传递模块和相变材料蓄能模块;采用热管技术实现盘式制动器静盘芯板温度的快速导出;采用相变材料相变蓄能技术实现热量的吸收存储;相比于传统的盘式制动器,本发明能够实现循环制动的盘式制动器摩擦衬块等关键位置的温度降低,增强盘式制动器抗热衰退性能。

本发明的一种盘式制动器的相变蓄能降温装置,包括设置于盘式制动器本体上的热管热量传递模块和相变材料蓄能模块;

所述热管热量传递模块嵌入盘式制动器中的静盘芯板部分,连接静盘芯板与相变蓄能模块;所述相变蓄能模块含相变材料、壳体支撑架和换热翅片,与盘式制动器同轴心非接触式固定在其周侧;静盘芯板温度达到热管启动温度,热管热量传递模块进行热量传递至相变蓄能模块;相变蓄能模块达到相变温度进行相变吸热蓄能,实现对摩擦表面以及盘式制动器整体温度调节。

所述每组热管热量传递模块包括盘式制动器两块静盘芯板中热管嵌入结构、热管;热管工质选择是根据不同的制动条件、制动次数、降温要求、相变材料相变温度进行选择。

所述每组相变材料蓄能模块包括相变蓄能材料、相变材料壳体支撑架和换热翅片;相变材料选择是根据盘式制动器温度、热管工作温度、降温要求进行选择。

所述相变材料蓄能模块与盘式制动器非接触式且存在换热翅片,用于增强盘式制动器支撑体部分及相变材料蓄能模块对流换热。

本发明的热管热量传递模块和相变材料蓄能模块在盘式制动器循环制动过程中对摩擦表面的温度调节,主要体现在:盘式制动器循环制动过程中,摩擦面温度骤升,热量通过导热、辐射等方式传递至静盘芯板;静盘芯板温度达到热管启动温度,热管热量传递模块进行热量传递至相变蓄能模块;相变蓄能模块中材料温度达到相变温度进行相变吸热蓄能,实现对摩擦表面以及盘式制动器整体温度调节;相变材料通过铝金属壳体支撑架和铝金属翅片对动力舱内进行散热。所述热管热量传递模块嵌入盘式制动器中的静盘芯板部分,连接静盘芯板与相变蓄能模块;所述相变蓄能模块含相变材料、壳体支撑架和换热翅片,与盘式制动器同轴心非接触式固定在其周侧。

所述的盘式制动器装置本体、热管热量传递模块和相变材料蓄能模块组合能够实现循环制动的盘式制动器摩擦面、弹子加压及静盘芯板温度的降低,相变材料蓄能模块与盘式制动器支撑体部分非接触式且存在换热翅片,用于增强盘式制动器支撑体部分及相变材料蓄能模块对流换热。

下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

实施例

请参阅图2、3是一种盘式制动器相变蓄能降温装置的一组吸热模块结构示意图,本发明相变蓄能降温装置由十六组吸热模块组成。每组吸热模块包括一组汞热管热量传递模块和一组Pb基合金相变材料蓄能模块,其中热管热量传递模块由4根图3中热管2组成,相变材料蓄能模块由两个装置外壳和其中相变材料组成。本发明实施例包括:静盘芯板1是盘式制动器一部分,热管2将热量从静盘芯板1导出传递至Pb基合金相变材料6,Pb基合金相变材料6平铺在相变材料支撑架4上,由相变蓄能模块外壳3与相变蓄能模块封装盖5封装,由换热翅片7与动力舱内环境进行换热;参阅图1,整个圆周范围内立体结构示意图;参阅图4是相变材料支撑架4一较佳实施例的立体结构示意图。

本实施例提供的一种盘式制动器相变蓄能降温装置,改进传统的盘式制动器循环制动制动盘与摩擦面温度较高的问题,在原有的盘式制动器基础上,基于热管技术和相变蓄能技术进行了设计,包括盘式制动器装置本体、热管热量传递模块和相变材料蓄能模块。相比于传统的盘式制动器,本发明能够实现循环制动的盘式制动器摩擦表面等关键位置的温度降低,抗热衰退性能增强的特点。下面分别对热管热量传递模块和相变材料蓄能模块举例说明:

热管热量传递模块:热管工质为汞,其热管启动温度为634K。热管模型中,热管直径7mm,热管壁厚0.5mm;蒸发段嵌入静盘芯板之中,其长度为69.5mm;绝热段暴露在动力舱环境之间,其长度为34.5mm;冷凝段嵌入相变材料蓄能模块之中,其长度为42mm。

相变材料蓄能模块:相变材料为Pb基合金,其为固液相变,熔化温度为580K,导热率约25W/m·K,熔化潜热约50000j/kg,密度为10730kg/m

图5是仿真实验中有无储热结构80次/100min循环制动两侧摩擦的静盘表面最高温度对比图。图6是仿真实验中有无储热结构80次/100min循环制动单侧摩擦的静盘表面最高温度对比图。通过附图可以看出,本发明能够实现循环制动的盘式制动器摩擦表面等关键位置的温度降低,抗热衰退性能增强的特点。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种盘式制动器的相变蓄能降温装置

- 一种相变蓄能箱和相变蓄能装置