一种高浓度四丙基氢氧化铵生产工艺及其制备的高浓度四丙基氢氧化铵

文献发布时间:2023-06-19 12:11:54

技术领域

本申请涉及季铵碱生产技术领域,尤其涉及一种高浓度四丙基氢氧化铵生产工艺及其制备的高浓度四丙基氢氧化铵。

背景技术

随着社会的发展,人们生活水平不断提高,社会对环保的要求越来越高。分子筛作为高比表面积的多孔材料,在VOC处理、汽车尾气净化处理和钢铁厂废气处理等领域逐渐被广泛使用。分子筛合成一般需要使用季铵碱作为模板剂,四丙基氢氧化铵作为分子筛合成用的模板剂在全硅ZSM-5分子筛、TS-1分子筛等分子筛合成过程中逐渐被广泛使用。

目前常用的四丙基氢氧化铵生产工艺是将四丙基季铵盐溶解在水中通过电解制成四丙基氢氧化铵水溶液,再将四丙基氢氧化铵水溶液用于分子筛合成中。四丙基氢氧化铵水溶液用于分子筛合成过程中一方面具有模板剂的功能,另一方面可提供分子筛合成需要的水源。随着分子筛合成技术的发展,为了提高分子筛生产的效率,分子筛合成逐渐开始采用高固含合成体系,分子筛合成中需要的水量减少,逐渐要求使用浓度更高的四丙基氢氧化铵水溶液。

通过电解生产四丙基氢氧化铵水溶液的过程中,直接生产的四丙基氢氧化铵水溶液中四丙基氢氧化铵浓度较低。提高四丙基氢氧化铵水溶液浓度有两种方法,一种方法是提高电解电压或延长电解时间,另一种方法是将四丙基氢氧化铵水溶液于高温浓缩以提高浓度。而当四丙基氢氧化铵水溶液达到一定浓度后,通过延长电解时间的效果不佳,且通过提高电解电压或延长电解时间以提高四丙基氢氧化铵水溶液浓度的方法能耗较高。因此,目前常用的生产高浓度四丙基氢氧化铵水溶液的方法是用高温浓缩的方法。

针对上述相关技术,发明人认为,当浓缩温度过高时,四丙基氢氧化铵容易分解形成杂质,影响产品品质,因此,目前常用的生产高浓度四丙基氢氧化铵水溶液工艺中浓缩步骤的浓缩温度一般不高于60℃,浓缩温度较低,在一定程度上影响了高浓度四丙基氢氧化铵产品的生产效率。

发明内容

为了改善高浓度四丙基氢氧化铵产品的生产效率,本申请提供一种高浓度四丙基氢氧化铵生产工艺及其制备的高浓度四丙基氢氧化铵。

第一方面,本申请提供一种高浓度四丙基氢氧化铵生产工艺,采用如下的技术方案:

一种高浓度四丙基氢氧化铵生产工艺,包括以下步骤:

S1电解:取四丙基季铵盐,加水配制成四丙基季铵盐水溶液,通过电解法,四丙基铵阳离子与电解产生的氢氧根离子结合形成四丙基氢氧化铵,制得粗品;

S2浓缩:向粗品中加入0.05-0.2倍粗品重量的正丙醇,混合均匀,制得混合液,将混合液加热至60-80℃浓缩不少于60min,制得高浓度四丙基氢氧化铵。

通过采用上述技术方案,用四丙基季铵盐通过电解法制备四丙基氢氧化铵水溶液,电解槽阴极室中的阴极板提供电子,阴极室中水电离的氢离子吸收电子以氢气形式流出,形成氢氧根离子,四丙基铵阳离子游离至阴极室,与氢氧根离子结合形成四丙基氢氧化铵。当阴极室中的四丙基氢氧化铵达到一定浓度后,氢氧根离子浓度较高,不利于水电离形成氢离子与氢氧根离子的电离平衡正向移动,不利于形成更高浓度的四丙基氢氧化铵,需要提高电解电压或延长电解时间方可进一步提高四丙基氢氧化铵的浓度,显著增加了能耗,不利于降低生产成本。本申请通过电解形成粗品,再向粗品中加入一定量的正丙醇,然后通过浓缩制得高浓度的四丙基氢氧化铵水溶液;加入正丙醇一方面可与水形成共沸物,降低沸点,水和正丙醇一起从粗品中脱出,有助于提高浓缩效率,显著缩短浓缩时间,有助于降低能耗,有助于提高生产效率;另一方面,加入正丙醇有助于抑制四丙基氢氧化铵发生分解反应,有助于防止四丙基氢氧化铵分解形成三丙胺等杂质,有助于减少杂质含量,提高产品品质,同时由于加入了正丙醇,可适当提高浓缩温度,有助于提高浓缩效率,提高生产效率。相比于通过提高电解电压或延长电解时间制备高浓度四丙基氢氧化铵的技术方案,本申请无需使用浓度较高的粗品,可用浓度较低的粗品,再通过浓缩提高产品浓度,有助降低电解电压,缩短电解时间,有助于降低能耗,有助于降低生产成本。

优选的,所述四丙基季铵盐为四丙基氯化铵、四丙基溴化铵、四丙基氟化铵或四丙基碘化铵。更优的,所述四丙基季铵盐为四丙基溴化铵。

通过采用上述技术方案,使用原料易得的四丙基溴化铵,有助于降低生产成本,有助于提高产品市场竞争力。

优选的,所述步骤S1使用电解槽进行电解,所述电解槽包括依次相邻的阳极室、副产室、原料室和阴极室;所述阳极室中安装有阳极板,所述阴极室中安装有阴极板,所述阳极板与阴极板通过电源连接;所述阳极室与副产室之间通过第一阳离子膜连通,所述副产室与原料室之间通过阴离子膜连通,所述原料室与阴极室之间通过第二阳离子膜连通;所述步骤S1的阳极室、副产室和阴极室中均加有水,所述步骤S1先将四丙基季铵盐水溶液加入原料室中,然后进行电解。

通过采用上述技术方案,采用四室三膜法电解生产四丙基氢氧化铵,四丙基溴化铵水溶液从原料室加入电解槽中,电解槽中加有水;阴极室中氢离子以氢气形式脱出,形成氢氧根离子,阳极室中的氢氧根离子生成氧气脱出,形成氢离子,在电解的驱动作用下,氢离子通过第一阳离子膜进入副产室。原料室中的四丙基溴化铵电离形成溴离子和四丙基铵阳离子,溴离子通过阴离子膜进入副产室与氢离子结合形成副产物氢溴酸,四丙基铵阳离子通过第二阳离子膜进入阴极室,与氢氧根结合形成四丙基氢氧化铵水溶液产品。本申请采用四室三膜法有助于防止溴离子游离至阳极室形成强腐蚀的溴素,有助于防止溴素对金属阳极板的腐蚀,有助于更好的保护阳极板,有助于更好地保护电解设备,有助于减少设备维护成本。

优选的,所述步骤S2在真空状态下进行浓缩,所述真空压力为-0.095至-0.08MPa。

通过采用上述技术方案,在真空状态下对混合液进行浓缩,真空与正丙醇共同作用,有助于提高浓缩效率,缩短浓缩时间,有助于提高生产效率。

优选的,所述步骤S2将混合液于80℃水浴中抽真空浓缩10-20min,继续浓缩同时用60-90min将水浴匀速降温至60℃,然后于60℃继续浓缩不少于30min,制得高浓度四丙基氢氧化铵。

通过采用上述技术方案,在浓缩前期,粗品中的正丙醇含量较高,四丙基氢氧化铵不易发生分解反应,可在较高温度下进行浓缩;随着浓缩的进行,体系中的正丙醇含量降低,四丙基氢氧化铵发生分解反应的几率增大;本申请前期在较高温度下进行浓缩,随着体系中正丙醇含量的减低,逐渐减低浓缩温度,有助于防止四丙基氢氧化铵发生分解反应,在保证产品品质的前提下提高浓缩效率,有助于提高生产效率。

优选的,所述步骤S1电解过程中阳极室、副产室、原料室和阴极室的物料均分别用循环泵打循环,所述阳极室、副产室中物料的循环流量均与阴极室中物料的循环流量相同,所述原料室物料的循环流量是阳极室物料循环流量的1.2-1.5倍。

通过采用上述技术方案,通过分别对原料室、副产室、阳极室和阴极室的物料进行循环,有助于避免物料聚集在阴极板或阳极板附近,有助于加快电解反应,有助于减少副产物,提高产品品质,有助于提高生产效率。而原料室的循环流量更大,有助于加快四丙基铵阳离子向阴极室迁移,加快溴离子向副产室迁移,有助于提高生产效率。

优选的,所述步骤S1电解温度不大于58℃。

通过采用上述技术方案,控制电解槽的电解温度,有助于防止四丙基氢氧化铵发生分解反应,有助于降低副产物,有助于保持产品品质。

优选的,所述步骤S1原料室中四丙基溴化铵的质量浓度不大于15%。

通过采用上述技术方案,控制原料室中四丙基溴化铵水溶液浓度,有助于改善四丙基铵阳离子的迁移速率,与本申请公开的浓缩工艺结合,有助于提高产品生产效率。

第二方面,本申请提供一种高浓度四丙基氢氧化铵,采用如下的技术方案:

一种高浓度四丙基氢氧化铵,由上述的高浓度四丙基氢氧化铵生产工艺制得。

通过采用上述技术方案,使用本申请公开的生产工艺生产高浓度四丙基氢氧化铵,有助于防止四丙基氢氧化铵分解形成杂质,有助于提高产品品质,有助于提高产品生产效率。

综上所述,本申请包括以下至少一种有益技术效果:

1.本申请先通过电解制得粗品,再通过加入正丙醇进行浓缩,有助于防止四丙基氢氧化铵发生分解反应,可适当提高浓缩温度,缩短浓缩时间,提高生产效率;可适当降低粗品中产品的浓度,有助于降低电解电压,缩短电解时间,有助于提高生产效率;正丙醇与水共沸,水随着正丙醇脱出,有助于提高浓缩效率,提高生产效率;

2.本申请前期在较高温度下进行浓缩,随着体系中正丙醇含量的减低,逐渐减低浓缩温度,有助于防止四丙基氢氧化铵发生分解反应,在保证产品品质的前提下提高浓缩效率,有助于提高生产效率;在真空状态下进行浓缩,与正丙醇、特殊的浓缩温度条件共同作用,有助于提高生产效率;

3.本申请通过采用四室三膜法进行电解,有助于减轻物料对电极的腐蚀,有助于更好地保护电解设备;本申请通过控制电解温度,有助于防止杂质的产生,有助于提高产品品质。

附图说明

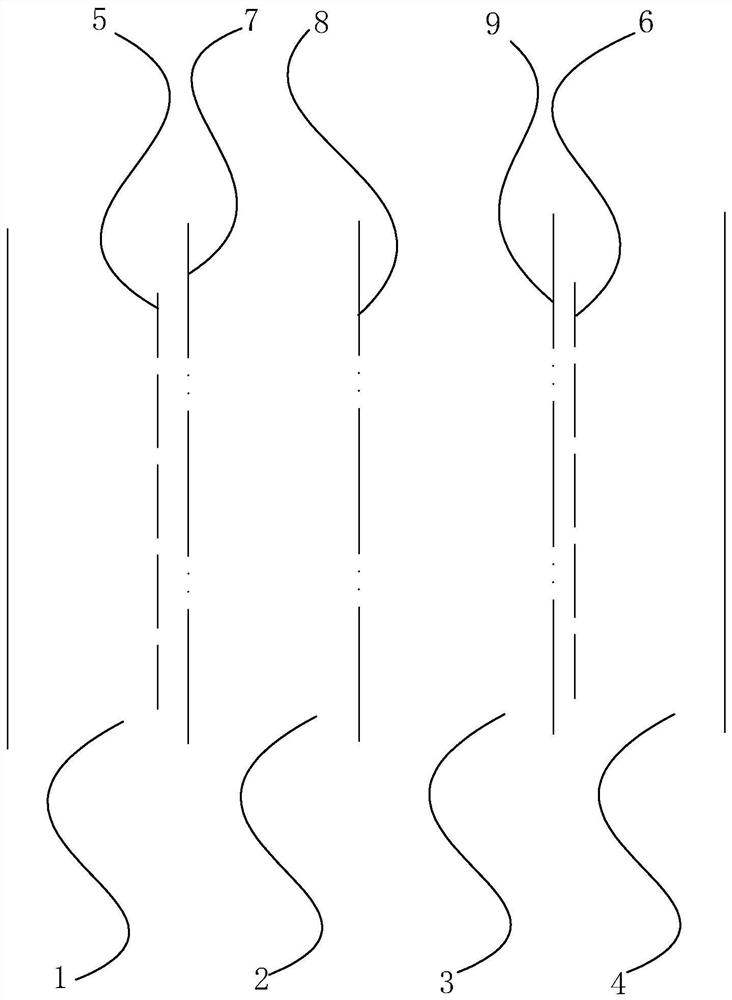

图1为本申请电解步骤所用电解槽结构示意图。

附图标记:1、阳极室;2、副产室;3、原料室;4、阴极室;5、阳极板;6、阴极板;7、第一阳离子膜;8、阴离子膜;9、第二阳离子膜。

具体实施方式

发明人在实践中发现,生产高浓度的四丙基氢氧化铵水溶液的过程中,当浓缩温度较高时,四丙基氢氧化铵容易分解反应生成杂质,影响产品品质,一般需要在不高于60℃条件下进行浓缩,浓缩效率不高,在一定程度上影响了产品的生产效率。本申请基于上述技术背景,提出一种可改善高浓度四丙基氢氧化铵产品的生产效率的技术方案,具体通过以下具体实施方式说明。

本申请四丙基季铵盐优选为四丙基溴化铵。电解过程中原料室中四丙基溴化铵的质量浓度不大于15%,优选为10-15%。在电解过程中,用硝酸银滴定原料室中溴离子浓度,通过换算测得四丙基溴化铵浓度,跟踪电解过程原料室中四丙基溴化铵浓度;根据原料室中四丙基溴化铵的浓度变化情况,电解过程向原料室中补加35%左右的四丙基溴化铵水溶液使原料室中四丙基溴化铵质量浓度保持在10-15%。当四丙基溴化铵浓度过高时,一方面溴离子会少量进入阴极室中,影响产品品质;另一方面原料浓度过高,粘度较大,影响离子迁移能力,影响生产效率。当四丙基溴化铵浓度过低时,原料室中四丙基铵阳离子浓度过低,不利于四丙基铵阳离子迁移至阴极室,影响生产效率。目前常规的生产25wt%左右的四丙基氢氧化铵水溶液的生产方法有两种:一种是通过电解制备成质量浓度为15%左右的四丙基氢氧化铵水溶液,再通过不高于60℃的浓缩制得质量浓度为25%左右的四丙基氢氧化铵水溶液,这种方法浓缩效率较低,影响了产品的生产效率;另一种是通过向电解槽的原料室中补加四丙基溴化铵,通过延长电解时间和增加电解电压直接生产出质量浓度为25%左右的四丙基氢氧化铵水溶液,该方法电解电压过高或电解时间过长,能耗较高,且当阴极室中四丙基氢氧化铵水溶液质量浓度接近25%时,由于阴极室中四丙基铵阳离子浓度过高,不利于四丙基铵阳离子从原料室迁移至阴极室中,用这种方法不便于生产出质量浓度超过25%的四丙基氢氧化铵水溶液;而随着分子筛合成技术的发展,越来越多的人采用高固含的分子筛合成体系,市场上越来越多的人需要用质量浓度超过25%的四丙基氢氧化铵水溶液,甚至质量浓度达到35%。本申请适合生产高浓度的四丙基氢氧化铵水溶液,尤其适合生产质量浓度为35%左右的四丙基氢氧化铵水溶液。

实际生产过程中,可根据客户的要求生产不同浓度的四丙基氢氧化铵水溶液。可根据需要的四丙基氢氧化铵水溶液浓度确定电解电压、电解时间、正丙醇用量、浓缩温度条件等参数。原料室物料的循环泵连接有缓冲仓,缓冲仓设置有冷却水夹套,通过向缓冲仓冷却水夹套中通入冷却水控制电解温度不大于58℃,原料室中的物料通过循环泵进入缓冲仓,再通过另一循环泵回到原料室,实现对电解温度的控制。以下实施例中使用同一个电解装置。以下实施例中水为去离子水,电导率不大于15μs/cm。电解过程电源为直流电源。在实际应用过程中,用程序控温控制步骤S2的浓缩温度,一般情况下,水浴自然降温的降温速率能快于需要的降温速率;在实际生产过程中,若水浴自然降温的降温速率慢于需要的降温速率,可在水浴中适当加入室温水以满足降温速率。以下实施例中阳极板采用江苏亿安腾特种电极新材料科技有限公司的铱系钛基金属氧化物阳极,阴极板采用镍基阴极板。

以下结合附图对申请作进一步详细说明。

实施例

实施例1:高浓度四丙基氢氧化铵生产工艺,使用电解槽进行电解,如图1所示,电解槽包括处于同一高度的依次相邻的阳极室1、副产室2、原料室3和阴极室4;阳极室1中安装有阳极板5,阴极室4中安装有阴极板6,阳极板5与阴极板6通过电源连接;阳极室1与副产室2之间通过第一阳离子膜7连通,副产室2与原料室3之间通过阴离子膜8连通,原料室3与阴极室4之间通过第二阳离子膜9连通;生产工艺包括以下步骤:

S1电解:取四丙基溴化铵,加水配制成四丙基溴化铵水溶液,阳极室1、副产室2和阴极室4中均加有水,将四丙基溴化铵水溶液加入原料室3中,控制原料室中四丙基溴化铵的质量浓度为10-15%,电解电压为6V,四丙基铵阳离子与电解槽阴极室4产生的氢氧根离子结合形成四丙基氢氧化铵,电解24h,制得3.2kg质量浓度为17.4%的四丙基氢氧化铵水溶液粗品。电解过程中阳极室1、副产室2、原料室3和阴极室4的物料均分别用循环泵打循环,阳极室1、副产室2、阴极室4中物料的循环流量均为120ml/min,原料室3物料的循环流量为160ml/min。

S2浓缩:取1.5kg粗品,加入150g正丙醇,混合均匀,制得混合液。将混合液用旋转蒸发仪浓缩,80转/分钟,抽真空至-0.09MPa,于80℃水浴中浓缩15min,选择程序控温蒸发仪,继续浓缩同时用80min将水浴匀速降温至60℃,然后于60℃继续浓缩30min,制得高浓度四丙基氢氧化铵,检测四丙基氢氧化铵的质量浓度为30.7%。

实施例2

实施例2与实施例1的区别在于,实施例2步骤S2于80℃水浴浓缩125min,未经降温浓缩过程,其它均与实施例1保持一致。

实施例3-6

实施例3-6与实施例1的区别在于,实施例3-6各步骤工艺参数不同,阳极室、副产室和阴极室中物料的循环流量为120ml/min,其它均与实施例1保持一致,实施例3-6各步骤工艺参数见表1。

表1实施例3-6的各步骤工艺参数

对比例

对比例1

对比例1与实施例1的区别在于,对比例1不加入正丙醇,浓缩温度条件与实施例1一致,其它均与实施例1保持一致。

对比例2

对比例2与实施例1的区别在于,对比例2不加入正丙醇,浓缩温度条件与实施例1不一样,60℃恒温浓缩125min,无降温浓缩过程,其它均与实施例1保持一致。

对比例3

对比例3与对比例2的区别在于,对比例3浓缩时间从125min延长至360min,其它均与对比例2保持一致。

性能检测

1、四丙基氢氧化铵浓度:量取10mL产品,注入250mL具塞三角瓶中,加入10.00mL浓度为100g/L的氯化钡水溶液,加2-3滴浓度为10g/L酚酞指示剂,在磁力搅拌器搅拌下,用浓度为0.1000mol/L盐酸标准滴定溶液滴定至微红色为终点。记下所消耗标准滴定溶液的体积为V

2、游离三丙胺含量测定:样品溶液配制:称取50克产品至100mL容量瓶中,加入5.00mL环己烷,剧烈摇荡5分钟,然后加水直到环己烷层位于容量瓶脖颈位置,静置20分钟,取环己烷层进样色谱检测。标准加入法溶液配制:A:称取0.1克三丙胺,加入10mL容量瓶中,用环己烷溶解并稀释至刻度,制得叔胺溶液;B:称取50克产品至100mL容量瓶中,用移液管吸取1.00mL的A中配置的叔胺溶液,加入至此容量瓶中,再加入4.00mL环己烷,剧烈摇荡5分钟,然后加水直到环己烷层位于脖颈位置,静置20分钟,取环己烷层进样色谱检测。三丙胺含量以质量比X计,数值以ug/g(相当于PPM)表示,按下式计算:

X=A

表2不同工艺制备的四丙基氢氧化铵产品性能对比表

相比实施例1,对比例1的浓缩步骤中未加入正丙醇,浓缩效果不佳,由于浓缩温度较高,产品中三丙胺杂质含量较高,影响了产品品质。对比例2不加正丙醇,相比于对比例1,对比例2在较低温度条件下进行浓缩,产品中三丙胺杂质含量显著降低,有助于提高产品品质,但浓缩效果欠佳,制得的产品浓度较低。对比例3在对比例2的基础上,显著延长浓缩时间,制得的产品浓度较高,但浓缩时间较长,影响了产品生产效率。

对比实施例1和对比例1-3的实验结果,实施例1在浓缩步骤中加入正丙醇,且使用特定的浓缩温度条件,制得的产品浓度较高,产品中三丙胺杂质含量显著降低,有助于提高产品品质。相比于对比例3,实施例1缩短了浓缩时间,有助于提高产品生产效率。

相比于实施例1,实施例2在80℃条件下进行浓缩,不适用较佳的浓缩温度条件,制得的产品浓度显著提高,但三丙胺杂质含量较高,因此,建议使用本申请公开的特殊浓缩温度条件。相比于实施例1,实施例3-6各工艺参数有所变化,制得的产品浓度和杂质含量有所变化,其中实施例6中正丙醇用量较少,制得的产品中三丙胺的杂质含量略有增加。用本申请公开的方法制备高浓度的四丙基氢氧化铵水溶液,有助于减少产品中的杂质含量,有助于提高产品品质,有助于缩短浓缩时间,提高生产效率。

本具体实施方式的实施例均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种高浓度四丙基氢氧化铵生产工艺及其制备的高浓度四丙基氢氧化铵

- 一种四丙基氢氧化铵节能生产工艺及其制备的四丙基氢氧化铵水溶液