一种钵体自动输送线及一种循环自动装卸钵装置

文献发布时间:2023-06-19 12:11:54

技术领域

本发明涉及陶瓷生产技术领域,特别是一种钵体自动输送线及一种循环自动装卸钵装置。

背景技术

随着陶瓷工业的发展,特别是近年来建筑陶瓷(包括卫生瓷)的突飞猛进,对美化其外观的色釉料的要求在不断扩大和提高。陶瓷色釉料作为总称,可包括色剂、颜料、颜色釉和某些具有特殊效果的釉料等,在日用陶瓷、陈设艺术瓷、建筑卫生陶瓷、电瓷和一些化工瓷等方面都有重要的广泛用途。

如今随着岩板市场的爆火,更是让色釉料生产商供不应求。究其原因,还是在于对应的色釉料生产环节处于人工生产模式,不仅效率低,而且由于环境恶劣,对工作人员的身体危害大。同时,随着工业自动化的发展,生产节奏不断加快,人力成本持续增加,生产成本高,采用人工模式已经不能满足加工需求。

发明内容

本发明要解决的技术问题是:提供一种钵体自动输送线及一种循环自动装卸钵装置,以解决现有技术中所存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

本发明解决其技术问题的解决方案是:

一种钵体自动输送线,其特征在于:包括机架、用于运输钵体的钵体输送装置、用于解碎钵体中的粉料的解碎机构、用于翻转钵体使钵体中的粉料落下的翻转倒料机构、用于清扫钵体中残余的粉料的清扫机构、用于给钵体涂设防粘料的涂防粘料机构、用于为钵体装入粉料的下料机构以及用于匀平钵体中的粉料的匀料机构;所述钵体输送装置设置于机架上,所述钵体输送装置具有输送路线,所述输送路线具有进钵端和出钵端,所述解碎机构、所述翻转倒料机构、所述清扫机构、所述涂防粘料机构、所述下料机构以及所述匀料机构沿钵体输送装置的输送路线依次排列。

通过上述方案,烧结后的钵体经解碎、翻转倒料、清扫、涂防粘料、下料、匀料后,重新装满粉料,解碎、翻转倒料、清扫、涂防粘料、下料、匀料步骤通过机器自动化工作,相较于现有的使用人工进行生产,大大提高了生产效率,并且减少了人力支出,降低了人力成本。

作为上述技术方案的进一步改进,所述钵体输送装置上设置有用于将所述翻转倒料机构以及所述清扫机构工作时产生的扬尘与外界隔离的隔尘室,所述隔尘室设置于所述钵体输送装置的上方,所述隔尘室与所述机架相对固定。

通过上述方案,隔尘室能避免翻转倒料和清扫的粉料灰尘飘散至周边环境,降低翻转倒料以及清扫工序对周边环境的污染。

作为上述技术方案的进一步改进,所述翻转倒料机构包括翻转旋转驱动装置、翻转结构、用于支撑钵体的支撑组件、压钵组件;

所述翻转旋转驱动装置安装于所述机架上;

所述翻转结构包括转动件,所述翻转旋转驱动装置驱动所述转动件旋转,从而带动整个所述翻转结构旋转;

所述支撑组件与所述转动件相对固定;所述压钵组件包括压钵直线驱动装置以及压钵主体,所述压钵直线驱动装置与所述转动件相对固定,所述压钵直线驱动装置驱动所述压钵主体靠近或远离所述支撑组件。

通过上述方案,在翻转倒料时,钵体设置于支撑组件和压钵主体之间,压钵主体以及支撑组件分别对钵体的上下两个端面抵接,使钵体被夹紧,随后翻转旋转驱动装置驱动转动件运动,从而带动压钵主体以及支撑组件一同转动,从而使钵体翻转,翻转后的钵体中的粉料由于重力作用掉落脱离钵体。

作为上述技术方案的进一步改进,所述清扫机构包括清扫架、清扫旋转驱动装置、清扫升降装置、清扫件以及吹气装置;

所述清扫架与所述机架固定连接;

所述清扫旋转驱动装置安装于所述清扫架上,所述清扫旋转驱动装置驱动所述清扫件旋转;

所述清扫升降装置安装于所述清扫架上,所述清扫升降装置驱动所述清扫件上升或下降;

所述吹气装置安装于所述清扫架。

通过上述方案,经翻转倒料后的钵体还留有一定的粉料,在钵体移动至清扫机构时,清扫升降装置驱动清扫件下降,使清扫件的清扫刷毛进入至钵体,并且通过清扫旋转驱动装置驱动清扫件旋转,使清扫刷毛不断清扫钵体的内壁面及钵体的底面,最后通过吹气装置将钵体中的粉料吹出,对钵体中的粉料进行进一步的清除。

作为上述技术方案的进一步改进,所述解碎机构包括解碎架、解碎直线驱动装置、解碎盘,所述解碎架与所述机架固定连接,所述解碎直线驱动装置安装于所述解碎架上,所述解碎盘与所述解碎直线驱动装置传动连接,所述解碎直线驱动装置驱动所述解碎盘上下运动;所述解碎盘固定连接有多个解碎针,多个所述解碎针均向下延伸。

通过上述方案,解碎机构对钵体中的粉料进行解碎,使结块较大的粉料块被分成结块较小的粉料块,方便后续工序进行。

作为上述技术方案的进一步改进,所述匀料机构包括匀料架、匀料直线驱动装置、匀料旋转驱动装置以及匀料件;所述匀料架与所述机架固定连接,所述匀料直线驱动装置安装于所述匀料架,所述匀料直线驱动装置驱动所述匀料旋转驱动装置上下运动,所述匀料旋转驱动装置驱动所述匀料件绕竖直轴线旋转。

通过上述方案,由于粉料落至钵体上会呈现锥体状,匀料机构将突出的锥状粉料旋转匀平,使得粉料不突出钵体的上端面,有利于后续装钵工序。

作为上述技术方案的进一步改进,所述涂防粘料机构包括连接架、涂料架、第一涂料旋转驱动装置、第二涂料旋转驱动装置、涂料升降装置和涂料夹钵组件;

所述第一涂料旋转驱动装置安装于所述机架,所述第一涂料旋转驱动装置驱动所述连接架绕竖直轴线旋转;

所述涂料升降装置安装于所述连接架,所述涂料升降装置与所述涂料架连接,所述涂料升降装置驱动所述涂料架上下运动;

所述第二涂料旋转驱动装置安装于所述涂料架上,所述第二涂料旋转驱动装置与所述涂料夹钵组件连接;

所述涂料夹钵组件包括涂料夹钵架、夹钵直线驱动装置以及夹钵爪,所述涂料夹钵架与所述第二涂料旋转驱动装置连接,所述第二涂料旋转驱动装置驱动所述涂料夹钵架绕水平轴线旋转,所述夹钵直线驱动装置以及所述夹钵爪均设置有两个,所述夹钵直线驱动装置与所述夹钵爪一一对应,所述夹钵直线驱动装置安装于所述涂料夹钵架,所述夹钵直线驱动装置驱动夹钵爪做直线运动。

通过上述方案,涂防粘料机构工位是将钵体夹取旋转翻转及升降后使得钵体上边沿自动粘上防粘液体,这样使得后续钵体码放在一起时钵体不会粘结在一起。

一种循环自动装卸钵装置,包括窑车运输线、用于装卸钵的自动卸钵机器人、自动脱盖机构、钵盖缓存输送线、自动上盖机构以及如权利要求1至权利要求7任一项所述的一种钵体自动输送线;

所述窑车运输线上设有多个用于运载钵体的运输窑车;

所述自动脱盖机构设置于所述进钵端,所述自动脱盖机构设有脱盖钵体运输端和脱盖钵盖运输端;

所述自动上盖机构设置于所述出钵端,所述自动上盖机构设有上盖钵体运输端和上盖钵盖运输端;

所述自动卸钵机器人的数量设置为两个,两个所述自动卸钵机器人分别设置于所述进钵端和出钵端,位于所述进钵端的所述自动卸钵机器人用于将所述运输窑车上的钵体运输至脱盖钵体运输端、位于所述出钵端的所述自动卸钵机器人用于将所述上盖钵体运输端的钵体运输至所述运输窑车上;

所述钵盖缓存输送线的两端分别设置于所述脱盖钵盖运输端的下方以及所述上盖钵盖运输端的下方,所述钵盖缓存输送线的输送路线从所述脱盖钵盖运输端至上盖钵盖运输端;

所述进钵端设置于所述脱盖钵体运输端的下方,所述出钵端设置于所述上盖钵体运输端的下方。

通过上述方案,烧结后的窑车被推送至自动卸钵机器人处,通过识别系统获得单个钵体的准备位置和姿态信息后,自动卸钵机器人将钵体及包含有钵盖的钵体抓取放置自动输送线的皮带输送线上。

假如检测到钵体上部带盖,则由自动脱盖机构将钵盖吸附至钵盖输送缓存线上,然后钵体被输送至解碎机构工位,钵体里面的粉料被解碎后接着进入翻转倒料机构工位,粉料被倒落至粉料爬坡输送线上然后送至线体外侧的储料罐上。由于倒料后会有残余粉料留在钵体内侧,需要由清扫机构将钵体残余粉料清扫。钵体接着进入涂防粘料机构工位,涂防粘料机构工位是将钵体夹取旋转翻转及升降后使得钵体上边沿自动粘上防粘液体,这样使得后续钵体装在运输窑车上后层之间的钵体不会粘结在一起。接着进入下料机构对应工位自动填料填满空钵,由于粉料落至钵体上会呈现锥体状,所以设置匀料机构,将凸出的锥状粉料旋转匀平使得粉料不凸出钵面以利于后续装钵工序。装好粉料的钵体传送至上盖工位,如果判断需要放置钵盖时,自动上盖机构将钵盖从钵盖缓存输送线上吸附放置钵体上。之后到达自动卸钵机器人处,自动卸钵机器人抓取钵体码放至运输窑车上。码放完毕的运输窑车和钵体一起被传送至窑炉里面烧结,烧结完毕后再从窑炉里面出来传送至自动卸钵机器人位置,至此重复上述步骤形成循环工作流程。本方案的实现粉料烧结的自动化循环生产,相较于现有的使用人工进行生产,大大提高了生产效率,并且减少了人力支出,降低了人力成本。

作为上述技术方案的进一步改进,所述自动上盖机构包括上盖架、上盖滑移板、第一上盖直线驱动装置、第二上盖直线驱动装置以及上盖真空吸盘,所述上盖架与所述机架相对固定;所述第一上盖直线驱动装置安装于所述上盖滑移板,所述第一上盖直线驱动装置驱动所述上盖滑移板在所述上盖钵体运输端和所述上盖钵盖运输端之间滑移,所述第二上盖直线驱动装置安装于所述上盖滑移板,所述第二上盖直线驱动装置驱动所述上盖真空吸盘升降;

所述自动脱盖机构包括脱盖架、脱盖滑移板、第一脱盖直线驱动装置、第二脱盖直线驱动装置以及脱盖真空吸盘,所述脱盖架与所述机架固定连接,所述第一脱盖直线驱动装置安装于所述脱盖滑移板,所述第一脱盖直线驱动装置驱动所述脱盖滑移板在所述脱盖钵体运输端和所述脱盖钵盖运输端之间滑移;所述第二脱盖直线驱动装置安装于所述脱盖滑移板,所述第二脱盖直线驱动装置驱动所述脱盖真空吸盘升降。

通过上述方案,当钵体上有钵盖时,第二上盖直线驱动装置驱动上盖真空吸盘下降,上盖真空吸盘对钵盖进行吸附,第二上盖直线驱动装置驱动上盖真空吸盘上升,随后第一上盖直线驱动装置驱动上盖滑移板滑移,使上盖滑移板滑移至上盖盖钵运输端,第二上盖直线驱动装置驱动上盖真空吸盘下降,随后上盖真空吸盘取消对钵盖进行吸附,使钵盖落至钵盖缓存输送线;自动脱盖机构远离大致与自动上盖机构相同,自动脱盖机构用于将钵盖放置于钵体。

作为上述技术方案的进一步改进,所述窑车运输线上设置有若干窑车定位机构,所述窑车定位机构包括定位安装座、定位驱动装置以及定位件;所述定位件的一端与所述定位安装座铰接;所述定位驱动装置驱动所述定位件转动;所述定位安装座上设置有用于限制定位件的位置的定位限位件。

本发明的有益效果是:本方案的实现粉料烧结的自动化循环生产,相较于现有的使用人工进行生产,大大提高了生产效率,并且减少了人力支出,降低了人力成本。

本发明用于陶瓷生产技术领域。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单说明。显然,所描述的附图只是本发明的一部分实施例,而不是全部实施例,本领域的技术人员在不付出创造性劳动的前提下,还可以根据这些附图获得其他设计方案和附图。

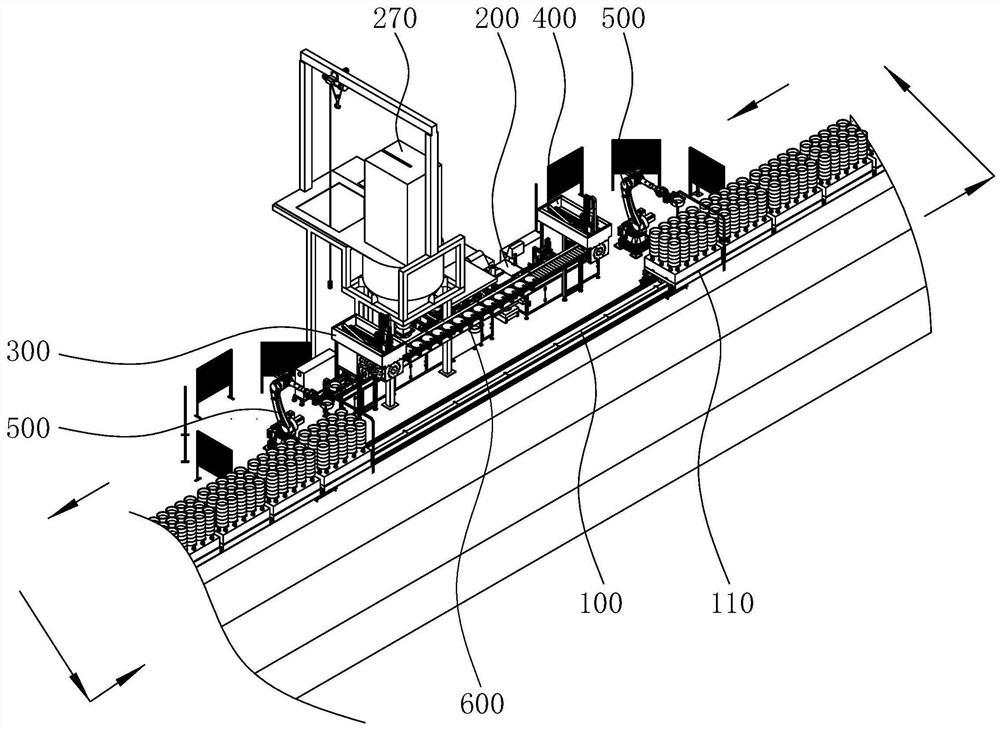

图1是本发明实施例的整体结构示意图;

图2是本发明实施例的窑车定位机构的整体结构示意图;

图3是本发明实施例的钵体自动输送线(下料机构未显示)的整体结构示意图;

图4是本发明实施例的钵体自动输送线(下料机构及隔尘室未显示)的整体结构示意图;

图5是本发明实施例的对中机构的整体结构示意图;

图6是本发明实施例的解碎机构的整体结构示意图;

图7是本发明实施例的翻转倒料机构的整体结构示意图;

图8是本发明实施例的清扫机构的整体结构示意图;

图9是本发明实施例的涂防粘料机构的整体结构示意图;

图10是本发明实施例的匀料机构的整体结构示意图;

图11是本发明实施例的自动上盖机构的整体结构示意图;

图12是本发明实施例的自动卸钵机器人的整体结构示意图;

图13是图12中A部分的局部放大结构示意图。

图中,100、窑车输送线;110、运输窑车;120、窑车定位机构;121、定位安装座;122、定位驱动装置;123、第一定位连杆;124、第二定位连杆;125、定位件;126、定位限位件;200、钵体自动输送线;210、机架;220、钵体输送装置;221、进钵端;222、出钵端;230、解碎机构;231、解碎架;232、解碎直线驱动装置;233、解碎盘;234、解碎针;240、翻转倒料机构;241、翻转旋转驱动装置;242、连接件;243、转动件;244、支撑架;245、支撑辊筒;246、抵接滚轮;247、压钵直线驱动装置;248、压钵主体;250、清扫机构;251、清扫架;252、清扫旋转驱动装置;253、清扫升降装置;254、清扫件;255、清扫旋转电机;256、清扫主动轮;257、清扫从动轮;258、连接轴;260、涂防粘料机构;261、连接架;262、涂料架;263、第一涂料旋转驱动装置;264、第二涂料旋转驱动装置;265、涂料升降装置;266、涂料夹钵组件;267、涂料夹钵架;268、夹钵直线驱动装置;269、夹钵爪;270、下料机构;280、匀料机构;281、匀料架;282、匀料直线驱动装置;283、匀料旋转驱动装置;284、匀料件;290、对中机构;291、对中直线驱动机构;292、对中爪;293、对中滚轮;2100、粉料输送线;2110、隔尘室;300、自动上盖机构;301、上盖钵体运输端;302、上盖钵盖运输端;310、上盖架;320、上盖滑移板;330、第一上盖直线驱动装置;331、第一上盖驱动电机;332、第一上盖减速机;333、第一上盖齿条;340、第二上盖直线驱动装置;341、第二上盖驱动电机;342、第二上盖减速机;343、第二上盖齿条;350、上盖限位件;400、自动脱盖机构;500、自动卸钵机器人;510、抓手组件;511、抓手安装座;512、固定抓手;513、移动抓手;514、移动台;515、抓手部;516、抓手杆;517、抵接圆杆;518、抓手驱动装置;600、钵盖缓存输送线。

具体实施方式

以下将结合实施例和附图对本发明的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。另外,文中所提到的所有联接/连接关系,并非单指构件直接相接,而是指可根据具体实施情况,通过添加或减少联接辅件,来组成更优的联接结构。本发明创造中的各个技术特征,在不互相矛盾冲突的前提下可以交互组合。

参照图1至图13,一种循环自动装卸钵装置,包括窑车运输线、用于装卸钵的自动卸钵机器人500、自动脱盖机构400、钵盖缓存输送线600、自动上盖机构300以及钵体自动输送线200。窑车运输线上设有多个用于运载钵体的运输窑车110。

窑车运输线上设置有若干窑车定位机构120,窑车定位机构120包括定位安装座121、定位驱动装置122、第一定位连杆123、第二定位连杆124以及定位件125。第一定位连杆123与定位安装座121铰接,第一定位连杆123远离定位安装座121的一端与第二定位连杆124铰接,第二定位连杆124远离第一定位连杆123的一端与定位件125铰接,定位件125远离第二连杆的一端与定位安装座121铰接;

定位驱动装置122设置为直线驱动装置,可设置为直线电机或直线气缸或线性液压缸等驱动构件,定位驱动装置122的一端与定位安装座121铰接、定位驱动装置122的另一端与第二定位连杆124铰接。所述定位安装座121上设置有用于限制定位件125的位置的定位限位件126。

钵体自动输送线200,包括机架210、用于运输钵体的钵体输送装置220、用于解碎钵体中的粉料的解碎机构230、翻转倒料机构240、清扫机构250、涂防粘料机构260、下料机构270以及匀料机构280。

钵体输送装置220设置于机架210上,钵体输送装置220设置为双排皮带输送。钵体输送装置220具有进钵端221和出钵端222,钵体输送装置220设有输送路线,输送路线从进钵端221至出钵端222。

钵体输送装置220的两侧分别设置有对中机构290,每两个对中机构290对称设置于钵体输送装置220的两侧。对中机构290包括对中直线驱动机构291以及对中爪292,对中爪292与对中直线驱动机构291的推杆端固定连接,对中爪292转动连接有两个对中滚轮293。

解碎机构230、翻转倒料机构240、清扫机构250、涂防粘料机构260、下料机构270以及匀料机构280均设置于钵体输送装置220上方,解碎机构230、翻转倒料机构240、清扫机构250、涂防粘料机构260、下料机构270以及匀料机构280沿钵体输送装置220的输送路线依次排列。

解碎机构230包括解碎架231、解碎直线驱动装置232、解碎盘233,解碎架231与机架210固定连接,解碎直线驱动装置232安装于解碎架231上,解碎盘233与解碎直线驱动装置232连接,解碎直线驱动装置232驱动解碎盘233上下运动;解碎盘233固定连接有多个解碎针234,多个解碎针234均向下延伸。

翻转倒料机构240包括翻转旋转驱动装置241、翻转结构、支撑组件、压钵组件。翻转旋转驱动装置241设置为旋转电机,翻转旋转驱动装置241安装于机架210上,翻转旋转驱动装置241通过齿轮组驱动翻转结构旋转。

翻转结构包括连接件242和两个转动件243,连接件242的两端分别与两个转动件243固定连接,翻转旋转驱动装置241驱动任一转动旋转,从而带动整个翻转结构旋转。

支撑组件设置于两个转动件243之间,支撑组件包括支撑架244和多个支撑辊筒245,多个支撑辊筒245沿钵体输送装置220的输送路线排列,多个支撑辊筒245均与支撑架244转动连接,支撑架244相对的两侧分别与两个转动件243固定连接,支撑架244上还设有多个抵接滚轮246,多个抵接滚轮246呈两列分布,两列抵接滚轮246分别设置于支撑架244相对的两侧,位于同一列的多个抵接滚轮246沿输送路线排布,抵接滚轮246设置于支撑辊筒245的上方。

压钵组件的数量设置为两个,两个压钵组件分别设置于两个转动件243上。压钵组件包括压钵直线驱动装置247以及压钵主体248。压钵直线驱动装置247设置为直线气缸,压钵直线驱动装置247的数量设置为两个,两个压钵直线驱动装置247设置于两个转动件243的外侧,转动件243上开设有供压钵主体248穿过的通孔,压钵主体248与压钵直线驱动装置247一一对应,压钵主体248与压钵直线驱动装置247连接后通过转动件243上开设的通孔伸入至两个转动件243之间,压钵直线驱动装置247驱动压钵主体248在靠近或远离支撑组件的方向运动。

翻转倒料机构240的下方设置有用于收集以及运输从翻转倒料机构240倒出的粉料的粉料输送线2100,粉料输送线2100设置为皮带输送。

清扫机构250包括清扫架251、清扫旋转驱动装置252、清扫升降装置253、清扫件254以及吹气装置。清扫架251与机架210固定连接。清扫旋转驱动装置252包括清扫旋转电机255、清扫主动轮256、清扫从动轮257、清扫皮带、连接轴258。清扫旋转电机255与清扫架251固定连接,清扫旋转电机255的输出轴与清扫主动轮256固定连接,清扫主动轮256通过清扫皮带与清扫从动轮257传动连接,清扫从动轮257开设有销孔,连接轴258穿过清扫从动轮257并且与清扫从动轮257滑移连接,连接轴258的外周面突出有销条,销条平行于连接轴258的转动轴线延伸,销条在销孔内滑移。清扫升降装置253设置为直线气缸,清扫升降机构的推杆与清扫架251固定连接、清扫升降机构的壳体与清扫件254的外周面固定连接,清扫升降装置253安装于清扫架251上,清扫升降装置253驱动清扫件254上升或下降。清扫件254的外周面以及清扫件254的下端面均设有若干清扫刷毛。吹气装置安装于清扫架251。

钵体输送装置220上设置有隔尘室2110。翻转倒料机构240的翻转结构、支撑组件、压钵组件均设置于隔尘室2110中,清扫机构250的清扫架251、清扫旋转驱动装置252、清扫升降装置253、清扫件254均设置于隔尘室2110中。

涂防粘料机构260包括连接架261、涂料架262、第一涂料旋转驱动装置263、第二涂料旋转驱动装置264、涂料升降装置265和涂料夹钵组件266。第一涂料旋转驱动装置263设置为旋转电机,第一涂料旋转驱动装置263安装于机架210,第一涂料旋转驱动装置263与连接架261连接,第一涂料旋转驱动装置263驱动连接架261绕竖直轴线旋转。涂料升降装置265安装于连接架261,涂料升降装置265与涂料架262连接,涂料升降装置265驱动涂料架262上下运动。第二涂料旋转驱动装置264设置为旋转电机,第二涂料旋转驱动装置264安装于涂料架262上,第二涂料旋转驱动装置264与涂料夹钵组件266连接。

涂料夹钵组件266包括涂料夹钵架267、夹钵直线驱动装置268以及夹钵爪269。涂料夹钵架267与第二涂料旋转驱动装置264连接,涂料夹钵架267被第二涂料旋转驱动装置264驱动,涂料夹钵架267绕水平轴线旋转,钵体直线驱动装置设置为直线气缸,夹钵直线驱动装置268以及夹钵爪269均设置有两个,夹钵直线驱动装置268与夹钵爪269一一对应,夹钵直线驱动装置268安装于夹钵架,夹钵直线驱动装置268驱动夹钵爪269做直线运动。

匀料机构280包括匀料架281、匀料直线驱动装置282、匀料旋转驱动装置283以及匀料件284。匀料架281与机架210固定连接,匀料直线驱动装置282设置为直线气缸,匀料直线驱动装置282安装于匀料架281,匀料直线驱动装置282驱动匀料旋转驱动装置283上下运动,匀料旋转驱动装置283设置为旋转气缸,匀料旋转驱动装置283驱动匀料件284绕竖直轴线旋转。

自动上盖机构300设置于出钵端222。自动上盖机构300设有上盖钵体运输端301和上盖钵盖运输端302。自动上盖机构300包括上盖架310、上盖滑移板320、第一上盖直线驱动装置330、第二上盖直线驱动装置340以及上盖真空吸盘。上盖架310与机架210固定连接。

第一上盖直线驱动装置330安装于上盖滑移板320。第一上盖直线驱动装置330包括第一上盖驱动电机331、第一上盖减速机332、第一上盖齿轮以及第一上盖齿条333。第一上盖驱动电机331通过第一上盖减速机332驱动第一上盖齿轮旋转,第一上盖齿轮与第一上盖齿条333啮合,第一上盖齿条333与上盖滑移板320固定连接。第一上盖直线驱动装置330驱动上盖滑移板320在上盖钵体运输端301和上盖钵盖运输端302之间滑移。

第二上盖直线驱动装置340安装于上盖滑移板320。第二上盖直线驱动装置340包括第二上盖驱动电机341、第二上盖减速机342、第二上盖齿轮以及第二上盖齿条343。第二上盖驱动电机341与上盖滑移板320固定连接,第二上盖驱动电机341通过第二上盖减速机342驱动第二上盖齿轮旋转,第二上盖齿轮与第二上盖齿条343啮合,第二上盖齿条343与上盖滑移板320滑移连接,上盖真空吸盘与第二上盖齿条343固定连接。第二上盖直线驱动装置340驱动上盖真空吸盘升降。

自动上盖机构300的两端分别设置有上盖限位件350,上盖限位件350包括上盖安装座和上盖限位柱,上盖限位柱靠近第一上盖滑移板320的一端固定连接有软质块体。避免上盖滑移板320与硬质的定位柱接触导致上盖滑移板320造成损坏。

自动脱盖机构400设置于进钵端221(自动脱盖机构400的结构与自动上盖机构300的结构一致,不重复附图及标号)。自动脱盖机构400设有脱盖钵体运输端和脱盖钵盖运输端。自动脱盖机构400包括脱盖架、脱盖滑移板、第一脱盖直线驱动装置、第二脱盖直线驱动装置以及脱盖真空吸盘。脱盖架与机架210固定连接。

第一脱盖直线驱动装置安装于脱盖滑移板。第一脱盖直线驱动装置包括第一脱盖驱动电机、第一脱盖减速机、第一脱盖齿轮以及第一脱盖齿条。第一脱盖驱动电机通过第一脱盖减速机驱动第一脱盖齿轮旋转,第一脱盖齿轮与第一脱盖齿条啮合,第一脱盖齿条与脱盖滑移板固定连接。第一脱盖直线驱动装置驱动脱盖滑移板在脱盖钵体运输端和脱盖钵盖运输端之间滑移。

第二脱盖直线驱动装置安装于脱盖滑移板。第二脱盖直线驱动装置包括第二脱盖驱动电机、第二脱盖减速机、第二脱盖齿轮以及第二脱盖齿条。第二脱盖驱动电机与脱盖滑移板固定连接,第二脱盖驱动电机通过第二脱盖减速机驱动第二脱盖齿轮旋转,第二脱盖齿轮与第二脱盖齿条啮合,第二脱盖齿条与脱盖滑移板滑移连接,脱盖真空吸盘与第二脱盖齿条固定连接。第二脱盖直线驱动装置驱动脱盖真空吸盘升降。

自动脱盖机构400的两端分别设置有脱盖限位件,脱盖限位件包括脱盖安装座和脱盖限位柱,脱盖限位柱靠近第一脱盖滑移板的一端固定连接有软质块体。避免脱盖滑移板与硬质的定位柱接触导致脱盖滑移板造成损坏。

自动卸钵机器人500设置有六自由度,自动卸钵机器人500的执行端安装有抓手组件510,抓手组件510包括抓手安装座511、固定抓手512、移动抓手513和抓手驱动装置518。固定抓手512包括抓手部515,固定抓手512的抓手部515与抓手安装座511固定连接,抓手安装座511与自动卸钵机器人500的执行端固定连接。移动抓手513设有移动台514和抓手部515,移动台514与抓手安装座511之间设置有滑轨以及滑块,滑轨与滑块滑移连接,滑轨固定于抓手安装座511上,滑块与移动台514固定连接。抓手驱动装置518设置为直线气缸,抓手驱动装置518的输出端与移动台514固定连接,抓手驱动装置518驱动移动台514滑移,使移动抓手513的抓手部515靠近或远离固定抓手512的抓手部515。抓手部515包括抓手杆516和抵接圆杆517,每个抓手部515设置有两个抵接圆杆517,移动抓手513和固定抓手512的四个抵接圆杆517形成四点定位,用于夹取钵体。

自动卸钵机器人500的数量设置为两个,两个自动卸钵机器人500分别设置于进钵端221和出钵端222,位于进钵端221的自动卸钵机器人500用于将运输窑车110上的钵体运输至脱盖钵体运输端、位于出钵端222的自动卸钵机器人500用于将上盖钵体运输端301的钵体运输至运输窑车110上。

钵盖缓存输送线600的两端分别设置于脱盖钵盖运输端的下方以及上盖钵盖运输端302的下方,钵盖缓存输送线600的输送路线从脱盖钵盖运输端至上盖钵盖运输端302。钵盖缓存输送线600的输送方式为辊筒输送。

进钵端221设置于脱盖钵体运输端的下方,出钵端222设置于上盖钵体运输端301的下方。

运输窑车110上部放置多层钵体,单层钵体分为多行多列。钵体内部放置粉料,粉料随钵体经过窑炉烧结后称为成品。运输窑车110最上层的每个钵体设有钵盖,钵盖为圆饼状。

本方案的实施过程为:烧结后的窑车被推送至窑车定位机构120处,自动卸钵机器人500通过识别系统获得单个钵体的准备位置和姿态信息后,抓手组件510将钵体及包含有钵盖的钵体抓取放置自动输送线的皮带输送线上。钵体自动输送线200的两侧设有对中定位机构,将钵体定好位置。

假如检测到钵体上部带盖,则由自动脱盖机构400将钵盖吸附至钵盖输送缓存线上,然后钵体被输送至解碎机构230工位,钵体里面的粉料被解碎后接着进入翻转倒料机构240工位,粉料被倒落至粉料爬坡输送线上然后送至线体外侧的储料罐上。

由于倒料后会有残余粉料留在钵体内侧,需要由清扫机构250将钵体残余粉料清扫,清扫后用气体将粉料吹离钵体。

其中翻转倒料机构240工位和清扫机构250工位上部设置了一个隔尘室2110,粉料吹离钵体后会自动掉落至粉料输送线2100上,不会飘至空中导致浪费粉料。钵体接着进入涂防粘料机构260工位,涂防粘料机构260工位是将钵体夹取旋转翻转及升降后使得钵体上边沿自动粘上防粘液体,这样使得后续钵体装在运输窑车110上后层之间的钵体不会粘结在一起。

接着进入下料机构270对应工位自动填料填满空钵,由于粉料落至钵体上会呈现锥体状,所以设置匀料机构280,将凸出的锥状粉料旋转匀平使得粉料不凸出钵面以利于后续装钵工序。装好粉料的钵体传送至上盖工位,如果判断需要放置钵盖时,自动上盖机构300将钵盖从钵盖缓存输送线600上吸附放置钵体上。

之后到达自动卸钵机器人500处,自动卸钵机器人500抓取钵体码放至运输窑车110上。码放完毕的运输窑车110和钵体一起被传送至窑炉里面烧结,烧结完毕后再从窑炉里面出来传送至自动卸钵机器人500位置,至此重复上述步骤形成循环工作流程。

以上对本发明的较佳实施方式进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可作出种种的等同变型或替换,这些等同的变型或替换均包含在本申请权利要求所限定的范围内。

- 一种钵体自动输送线及一种循环自动装卸钵装置

- 一种钵体苗自动平插移栽装置