一种提高弹簧钢纯净度及夹杂物塑性化的冶炼工艺、弹簧钢

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及炼钢领域,特别涉及一种提高弹簧钢纯净度及夹杂物塑性化的冶炼工艺、弹簧钢。

背景技术

弹簧钢被广泛应用于汽车行业及工业悬挂领域,工作时承受高频动态载荷及交变载荷,对弹簧钢提出了高强度、高疲劳寿命的苛刻要求。钢液纯净度对弹簧钢的上述性能影响至关重要。钢液纯净度主要包括钢中的非金属夹杂物含量、尺寸、大小、变形能力以及钢中气体含量。

大尺寸不变形夹杂物引起的应力集中是导致弹簧失效的主要原因,而完全去除钢液中的非金属夹杂物是不可能的,因此采用硅锰脱氧,降低夹杂物中Al

申请号为201711193043.6的中国专利公开了一种利用VD碳脱氧精炼弹簧钢的方法,工艺流程为初炼炉、VD真空处理、LF精炼,适用于对氢含量要求较宽松,但对B、D类夹杂物要求较严格的优质弹簧用钢,但未提及最终非金属夹杂物的成分,且精炼渣碱度偏高,也不利于夹杂物塑性化。申请号为201811030708.6的中国专利公开了一种控制弹簧钢夹杂物的冶炼工艺,工艺流程为KR铁水预处理、转炉冶炼、LF精炼、RH精炼、连铸,保证弹簧钢中生成具有良好变形能力的低熔点系夹杂物。一方面,该专利未合理控制LF精炼时间,使LF精炼后夹杂物中Al

发明内容

为了克服现有技术的缺陷,本发明的目的之一在于提供一种提高弹簧钢纯净度及夹杂物塑性化的冶炼工艺,通过转炉冶炼、RH真空轻处理、LF精炼、软吹、连铸的工艺流程,实现钢液纯净化的同时,得到Al

本发明的目的之二在于提供一种利用本发明冶炼工艺制备的弹簧钢。

为了实现上述目的,本发明采用的技术方案如下:

一种提高弹簧钢纯净度及夹杂物塑性化的冶炼工艺,包括依次进行转炉冶炼、RH真空脱氮脱氢、LF精炼、软吹、连铸工序。

进一步优选的,所述转炉冶炼工序控制终点碳含量不低于0.2%,降低转炉出钢初始氧含量,终点温度≥1600℃,便于后续进行RH真空脱气。

可选的,转炉冶炼后出钢合金化采用硅锰脱氧,出钢过程中加入低铝含量的铁合金原料,控制铁合金原料加入量符合弹簧钢成分要求的下限;一次性加入低碱度合成渣,合成渣的碱度控制在0.8~1.0,渣中Al

其中铁合金原料包括硅铁合金、铬铁合金、锰铁合金,铁合金原料中的铝质量含量不大于0.02%。

上述出钢过程中按照弹簧钢成分要求的下限加入铁合金原料,一方面可以在后续的RH真空脱氮脱氢处理工序中均匀成分,另一方面可以减少后续LF精炼中铁合金原料的加入量。控制加入的铁合金原料中的铝含量,并控制合成渣的碱度,利用渣钢反应改善CaO-SiO

进一步优选的,所述RH真空脱氮脱氢处理工序控制真空度为66.7-133 Pa,循环气体流量800-1500NL/min,真空循环时间8-15min,去除钢液中的氢和氮,并搅拌化渣;控制RH真空脱氮脱氢处理后温度≥1500℃,破空后即吊至LF炉。

本发明采用先RH真空脱氮脱氢处理再LF精炼,一方面,出钢即吊至RH,钢液与渣还未充分脱氧,RH处理过程中碳氧反应可释放大量的CO气泡,不仅有利于脱除钢中气体,也有利于化渣,即便出现卷渣,在随后的LF精炼、软吹过程中也有足够的时间上浮;

根据弹簧钢液相线1470℃的温度,转炉冶炼出钢合金化后钢液温度不低于1540℃,本发明通调整RH的真空度和真空处理时间,要求真空66.7-133pa,循环气体流量800-1500NL/min,真空循环时间8-15min,在去除钢液中气体的前提下,真空处理后温度要求不低于1500℃,实现未经常规的LF精炼升温前提下RH处理的温度下降不会导致钢液凝固影响生产,同时本发明限定的RH真空脱氮脱氢处理时间可以达到去除钢液中气体的目的;

另一方面,传统的先经LF精炼再进行RH真空脱氮脱氢处理,在LF炉低碱度精炼的条件下已经获得了Al

进一步优选的,所述LF精炼工序中测温取样,根据取样化学分析结果,补加低铝含量的铁合金原料,LF精炼时间≥50min。

本发明在出钢合金化过程中已经根据弹簧钢成分下限添加了低铝含量的铁合金原料,并在RH真空脱氮脱氢处理过程中完成化渣,LF精炼过程中仅需加入少量铁合金原料,微调成分即可。精炼时间不低于50min,提供足够的时间使低碱度精炼渣与钢液反应,即使在RH处理过程中引入含Al

进一步优选的,所述软吹工序中底吹氩流量50-80NL/min,以液面微微发红不裸露为准,这样不会使已经洁净的钢液再与空气接触二次氧化;软吹时间≥60min,给钢液内的夹杂物足够时间上浮,减少钢中夹杂物的数量;上连铸第一炉温度1540-1570℃,连浇炉次温度1520-1550℃。

进一步优选的,所述连铸工序采用大方坯连铸,全程保护浇铸,避免钢液二次氧化,并要求与钢液接触的耐材无铝且耐侵蚀,防止由于耐材引起的夹杂物中Al

本发明还提供一种弹簧钢,由上述冶炼工艺冶炼而成。进一步优选的,上述弹簧钢为55SiCr弹簧钢。

可选的,上述55SiCr弹簧钢,其化学成分质量百分含量包括:C 0.54~0.56 %,Si1.46~1.54 %,Mn 0.68~0.72 %,Cr 0.68~0.72%,P≤0.0012%,S≤0 .008%,Al≤0.0020%,其余为Fe及不可避免的杂质。

本发明的有益效果:相较于现有技术,本发明方法冶炼弹簧钢通过转炉高碳出钢,终点温度不低于1600℃,出钢加入低铝含量的铁合金及低碱度精炼渣,达到弹簧钢成分下限,先过RH脱氢脱氮,再经LF升温,钢渣充分反应,控制夹杂物塑性化,软吹不低于60min后直接上连铸,制备所得弹簧钢中全氧含量≤0.0010%,氢含量≤0.00015%,氮含量≤0.0030%,非金属夹杂物中Al

附图说明

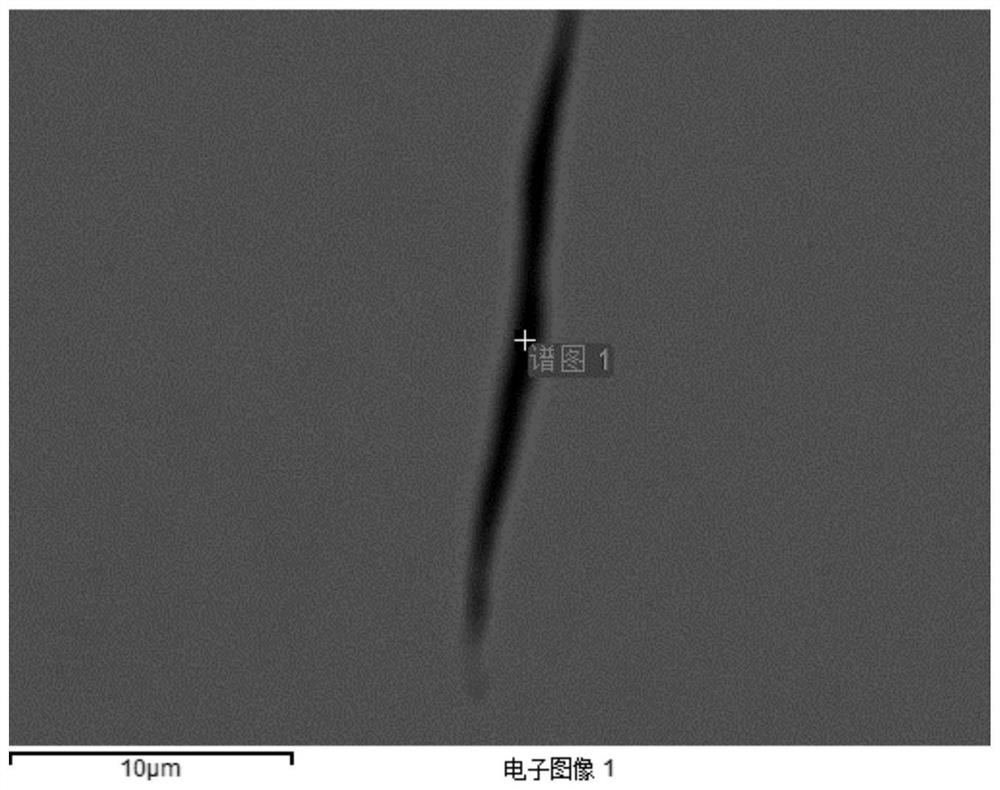

图1为本发明实施例1 55SiCr弹簧钢盘条中典型的夹杂物形貌;

图2为本发明对比例1 55SiCr弹簧钢盘条中典型的夹杂物形貌;

图3为本发明对比例255SiCr弹簧钢盘条中典型的夹杂物形貌。

具体实施方式

下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明记载的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

下述实施例和对比例中铁合金原料中的铝质量含量不大于0.02%。

实施例1

本实施例生产55SiCr弹簧钢的工艺流程:120t转炉→出钢合金化→RH真空脱氮脱氢处理→LF精炼→软吹→大方坯连铸→轧制,具体工艺方法为:

1)转炉冶炼:高碳出钢,终点碳含量0.25%,终点温度1620℃;

2)出钢合金化:采用硅锰脱氧,加入低铝硅铁、铬铁、锰铁,控制铁合金中的Al混入钢液,避免形成高熔点不变形的Al

表1 55SiCr出钢合金化后钢液成分(wt%)

3)RH真空脱氮脱氢处理:抽真空2min后,真空度达到100pa,循环气体流量1000NL/min,真空循环时间12min,真空环境下,快速搅拌利用钢液生成的气体快速化渣,采用定氢仪在线定氢0.0001%,真空处理后测温1510℃,破空后即吊至LF炉;

4)LF精炼:到LF精炼位进行升温合金化,测温取样,然后下电极埋弧升温,根据取样化学分析结果,补加低铝的硅铁、铬铁、锰铁,成分达到表2中55SiCr弹簧钢要求,LF精炼时间60min;

表2 55SiCr内控钢液成分(wt%)

5)软吹:底吹氩流量50-80NL/min,以液面微微发红不裸露为准,软吹时间65min,上连铸第一炉温度1547℃,连浇炉次温度1520-1550℃;

6)连铸:采用400×500mm大方坯连铸,全程保护浇铸,钢包采用MgO≥85%的镁质中间包,水口、塞棒采用镁碳质,减少夹杂物中Al

7)轧制:经开坯、中间坯精整后,在高速线材生产线轧制成13mm规格盘条。

对比例1

本对比例生产55SiCr弹簧钢的工艺流程:120t转炉→出钢合金化→LF精炼→RH真空脱氢脱氮处理→软吹→大方坯连铸→轧制,具体工艺方法为:

1)转炉冶炼:高碳出钢,终点碳含量0.25%,终点温度1620℃;

2)出钢合金化:采用硅锰脱氧,加入低铝硅铁、铬铁、锰铁,控制铁合金中的Al混入钢液,避免形成高熔点不变形的Al

表3 55SiCr出钢合金化后钢液成分(wt%)

3)LF精炼:步骤2出钢合金化后直接到LF精炼位升温合金化,测温取样,然后下电极埋弧升温,根据取样化学分析结果,补加低铝的硅铁、铬铁、锰铁,成分达到表4中55SiCr弹簧钢要求,LF精炼时间≥50min;

表4 55SiCr内控钢液成分(wt%)

4)RH真空脱氢脱氮处理:LF精炼后,抽真空3min后,真空度<66.7pa,循环气体流量1000NL/min,真空循环时间≥20min;

5)软吹:底吹氩流量50-80NL/min,以液面微微发红不裸露为准,软吹时间65min,上连铸第一炉温度1547℃,连浇炉次温度1520-1550℃;

6)连铸:采用400×500mm大方坯连铸,全程保护浇铸,钢包采用MgO≥85%的镁质中间包,水口、塞棒采用镁碳质,减少夹杂物中Al

7)轧制:经开坯、中间坯精整后,在高速线材生产线轧制成13mm规格盘条。

对比例2

本对比例钢厂生产55SiCr弹簧钢的工艺流程:120t转炉→出钢合金化→LF精炼→软吹→大方坯连铸→轧制,具体工艺方法为:

高碳出钢,终点碳含量0.25%,终点温度1620℃;

2)出钢合金化:采用硅锰脱氧,加入低铝硅铁、铬铁、锰铁,控制铁合金中的Al混入钢液,避免形成高熔点不变形的Al

表5 55SiCr出钢合金化后钢液成分(wt%)

3)LF精炼:步骤2出钢合金化后直接到LF精炼位升温合金化,测温取样,然后下电极埋弧升温,根据取样化学分析结果,补加低铝的硅铁、铬铁、锰铁,成分达到表6中55SiCr弹簧钢要求,LF精炼时间≥50min;

表6 55SiCr内控钢液成分(wt%)

4)软吹:底吹氩流量50-80NL/min,以液面微微发红不裸露为准,软吹时间65min,上连铸第一炉温度1547℃,连浇炉次温度1520-1550℃;

5)连铸:采用400×500mm大方坯连铸,全程保护浇铸,钢包采用MgO≥85%的镁质中间包,水口、塞棒采用镁碳质,减少夹杂物中Al

6)轧制:经开坯、中间坯精整后,在高速线材生产线轧制成13mm规格盘条。

试验例

1、分别检测本发明实施例1、对比例1、对比例2的熔炼氢含量、成品氧含量、氮含量如下表7所示

表7

2、分别检测本发明实施例1、对比例1、对比例2对应盘条的夹杂物形貌进行检测,如图1~3所示,并检测其中典型的夹杂物成分(wt%)如下表8所示:

表8

从上表可以看出,本发明采用出钢合金化后先RH真空处理再LF精炼的冶炼工艺,相比传统的先LF精炼再RH真空处理,或者仅进行LF精炼的工艺方法,所生产的弹簧钢中全氧含量≤0.0010%,氢含量≤0.00015%,氮含量≤0.0030%,非金属夹杂物中Al

另外,需要说明的是,本发明实施例1仅仅是对本发明冶炼工艺的举例说明,各个工序的参数条件可以在一定范围内调整,同样能够制备获得同等综合性能的弹簧钢,尤其是在纯净度和夹杂物塑化性方面。通过实验验证,本发明冶炼工艺中控制各工序的参数条件在一定的范围内,均能实现本发明的有益效果,具体的转炉冶炼控制终点碳含量不低于0.2%,终点温度不低于1600℃;出钢合金化过程中渣的碱度控制在0.8~1.0,渣中Al

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 一种提高弹簧钢纯净度及夹杂物塑性化的冶炼工艺、弹簧钢

- 一种用于弹簧钢夹杂物控制的冶炼工艺