采用结构优化的硅颗粒的用于制备甲基氯硅烷的方法

文献发布时间:2023-06-19 12:16:29

技术领域

本发明涉及在流化床反应器中由含氯甲烷的反应气体和含结构优化的硅颗粒的颗粒状硅接触物料生产甲基氯硅烷的方法。

背景技术

硅产品的市场对于活跃于其中的企业而言是快速变化的环境。需求变化,质量要求不断提高,原材料和能源价格不断变化以及法规越来越严格,都要求高度的操作敏捷性和效率,以实现最佳的经济效益。

一种特别重要的产品组属于技术描述硅酮:聚硅氧烷的类别。硅酮的工业生产通过有机氯硅烷的水解和随后的缩合而进行。在工业硅化学中,乙基硅氧烷占主导地位,而相应的起始原料氯(甲基)硅烷的合成具有最大的经济意义。后者几乎完全由所谓的Müller-Rochow直接合成(MRDS)进行工业生产。

在MRDS中,通常在催化剂和可选的合适的促进剂的存在下使包含碳键连的氯(通常为氯甲烷(MeCl))的有机化合物和硅反应,以根据反应方程式(1)提供有机氯硅烷,特别是氯(甲基)硅烷(MCS)。

(1)Si+CH

表1总结了MRDS的典型主要产物和副产物及其典型获得的比例。

杂质如烃和金属氯化物也可能是副产物的组分。为了生产高纯度的有机氯硅烷,通常进行蒸馏。

表1

除了最高可能生产率(每单位时间和反应体积生成的有机氯硅烷量)和最高可能选择性(尤其是基于主要的最重要的目标产物二甲基二氯硅烷(DMDCS,(CH

MRDS可以不连续或连续进行。在两个变体中,原则上通过流化床反应进行有机氯硅烷的大规模工业生产,其中含有氯甲烷的反应气体同时用作流化介质。MRDS的流化床反应是复杂的过程,其中许多不同的影响变量和技术领域有交叉。

影响MRDS操作性能的最重要参数原理上是DMDCS的选择性、生产率、高沸点副产物低形成、副产物硅烷选择性和/或比率(副产物硅烷是除MRDS中形成的DMDCS以外的所有硅烷)、MeCl转化率和硅利用率。

已知的方法从根本上是复杂且耗能的。因此,例如,反应器的冷却代表了相当大的成本因素。除了可调节的反应参数外,MRDS在流化床反应器中的操作性能尤其是对原材料具有决定性的依赖性。对于连续模式,尤其是在反应条件下将反应物组分硅和MeCl以及催化剂和可选的助催化剂引入反应器中是进一步必要的,这与相当大的技术复杂性有关。不连续的MRDS通常同样复杂。因此,重要的是要实现尽可能高的生产率—每单位时间和反应体积形成的有机氯硅烷的量—和基于所需目标产物(通常是DMDCS)的尽可能高的选择性。

对硅的化学组成和粒度分布方面的要求对于有机氯硅烷的合成进行了比较充分的研究;相反,硅颗粒的结构组成及其对与含卤化物的反应气体反应的影响仅在金属间相方面描述。迄今为止,尚未描述所有三种影响因素必须相互作用以操作特别高性能的氯硅烷生产的方式。

因此,DE 4303766 A1公开了一种在铜催化剂和可选的助催化剂物质存在下由硅和氯甲烷生产甲基氯硅烷的方法,其中通过硅的结构控制基于采用的硅表面积的各甲基氯硅烷的生产率,其中该方法的特征在于根据结构指数QF选择具有期望结构的硅,其中确定结构指数QF如下:

a)将硅试样切开以形成切面,

b)在切面上,将具有细长形状的金属间相的沉淀面积相加而形成面积数A,

c)在切割表面上,将具有圆形形状的金属间相的沉淀面积相加而形成面积数B,并且

d)由面积数A和面积数B形成描述为结构指数QF的商。

不同硅结构类型的QF与它们在MRDS中的行为之间的相关性允许确定出硅中的最佳结构特征,从而控制所需甲基氯硅烷在所需方向上的选择性和收率。在本文档中,术语“结构”涉及多晶硅晶体的尺寸以及在生产过程中的冷却和固化过程中与硅一起从主要杂质例如Al、Ca、Fe和Ti中沉淀出的金属间相的组成和位置。因此,该文档仅扩展了与先前提及的关于有机氯硅烷合成的化学组成方面对硅的要求有关的发现。此外,这种类型的操纵需要购买定制的硅类型和/或进行相应的内部硅生产和巨大的分析工作。结构指数QF可以用于完善本发明的结构参数S,但不是必需的。

US 20100160664 A1公开了一种通过使卤代烷与由硅和含铜催化剂和一组助催化剂添加剂的催化剂体系组成的接触物料反应而制备烷基卤代硅烷的方法,其中铜催化剂用作颗粒卤化铜。该铜催化剂颗粒的规格如下:

·球形系数为0.6至1。

·粒度分布d

·孔径为0.1至10μm的多孔微结构,不大于0.2mL/g

·可流动性至少为8。

根据该文档,基于从反应中获得的硅烷,该方法导致至少210g硅烷/h/kg的活性和至少85质量%的DMDCS选择性。因此其仅描述了催化剂颗粒的结构,而没有给出在烷基卤代硅烷的生产中硅颗粒和工作粒料(operating granulation)(引入流化床反应器中的粒料)必须产生最大可能的生产率和经济性的构造结构的指示。

除了不希望的高副产物形成之外,未转化的硅从根本上也增加了成本。

在流化床反应器中的氯硅烷生产中,已知要专门除去采用的硅颗粒的细颗粒部分。例如,Lobusevich,N.P et al,“Effect of dispersion of silicon and copper incatalysts on direct synthesis”,Khimiya Kremniiorganich.Soed.1988,27–35,引述了工作粒料70至500μm的硅,其中最小70μm,而最大晶粒尺寸(粒度限制或范围限制)为500μm,且这些值是等效直径。Lobusevich et al.报道,在选择用于合成甲基氯硅烷、乙基氯硅烷和三氯硅烷的接触物料粒度时,必须考虑固体与气体之间的相互作用,以实现该方法的最大稳定性和效率。在所有情况下(对于催化的变体和未催化的变体)增加硅粒度都会导致各自目标产物(就本发明而言:DMDCS)的选择性增加。作者进一步报道,硅颗粒的结构影响甲基氯硅烷的合成。因此,发现由相同的硅类型通过不同的研磨生产的具有相当的粒度分布的硅颗粒(即最大可比性,因为在纯度、质量和次要元素/杂质含量方面的典型变化范围内是相同的)在MRDS中表现出不同活性。使用了球磨或辊磨粒料的实例对此进行了研究。在来自球磨的颗粒的情况下,其活性/反应速率比来自辊磨的颗粒的活性/反应速率高10至30%,而作者将这归因于颗粒的结构。与来自辊磨粒料的颗粒直接比较,来自球磨的粒料颗粒具有更不规则的形状。

然而,原则上增加粒度需要更大的能量成本,因为需要更高的反应温度以加速反应并且需要更高的气体速度以产生流化床。尽管Lobusevich et al.报道在多分散颗粒混合物的情况下使用一定比例的较小硅颗粒由于表面积增加而提高了硅的活性,使用各比例的小硅颗粒会伴随很多难题,因为可能发生来自反应器的硅颗粒排放和颗粒聚集。因此,根据Lobusevich et al.,尽管能量成本较高,减小使用的硅颗粒的粒度分布的广度,增大平均粒度并使颗粒表面结构的对称性和规则性最小。

发明内容

本发明的目的是提供一种用于通过MRDS生产甲基氯硅烷的特别经济的方法。

因此,本发明提供了用于在流化床反应器中制备通式1的甲基氯硅烷的方法。

(CH

其中

n表示1至3的值,并且

m表示0或1的值

其中在铜催化剂的存在下,使含氯甲烷的反应气体与含硅颗粒接触物料反应,

其中工作粒料,即引入流化床反应器中的粒料或粒料混合物,包含至少1质量%的由结构参数S描述的含硅颗粒S,其中S的值至少为0并且计算如下:

其中

ρ

ρ

出乎意料地发现,当在工作粒料中使用具有特定结构特性的含硅颗粒时,在流化床反应器中生产甲基氯硅烷可以特别经济地进行。发现在工作粒料中高于1质量%的结构优化的硅颗粒S的比例时,已经明显地检测到这种效果。精确地使用这种硅颗粒S会由于通过磨蚀而降低粉尘形成,在生产过程中导致描述于Lobusevich,N.P.et al.,“Effect ofdispersion of silicon and copper in catalysts on direct synthesis”,KhimiyaKremniiorganich.Soed.1988,27-35中的<70μm的粉尘分数的持续降低。与现有技术相比,这带来了几个优点:

·更高的DMDCS选择性

·减少高沸点化合物的形成

·更高的硅利用率(更低的通过粉尘排放的损失)

·就粒度分布而言,接触物料更均匀,并导致了流化床的流体力学性能改善

·由于细颗粒或粉尘部分(粒度<70μm的颗粒)的聚集而减少了阻塞和/或堵塞的装置部件

·改善颗粒混合物的可输送性

·通过结构优化的颗粒降低磨蚀

·更长的反应器正常运行时间

还克服了根据Lobusevich et al.的硅粒料的活性随其颗粒的不规则性/无形性而增加的偏见。这是因为,按照定义,结构参数S≥0的颗粒S具有相对较高的对称度,这揭示了活性也随着在工作粒料中≥0的颗粒S的质量分数的增加而增加。出乎意料的是,未观察到根据本领域的当前理解在减小平均粒度时预期的负面影响,如从反应器中相对小的硅颗粒的升高的排放和聚集效应的发生。相反,除了前述优点之外,根据本发明的方法还表现出接触物料的改进的流化特性。

术语“粒料”应该理解为意指,例如通过含硅熔体的所谓雾化或粒料和/或通过粉碎和研磨设备将块状硅粉碎可生产的含硅颗粒的混合物。块状硅可以优选具有>10mm,特别优选>20mm,和具体>50mm的平均粒度。粒料基本上通过筛分和/或过滤分为几个级分。

不同粒料的混合物可以描述为粒料混合物,并且构成粒料混合物的粒料描述为粒料级分。根据级分的一种或多种性质将各粒料粒级分分级,例如分为粗粒级分和细粒级分。原则上粒料混合物按限定的相对分数分级成一个以上的粒料级分。

工作粒料描述了引入流化床反应器中的粒料或粒料混合物。

对称加权球形度系数

颗粒S的对称加权球形系数优选为至少0.70,特别优选至少0.72,非常特别优选至少0.75,特别是至少0.77,且至多1。

颗粒的球形度描述了颗粒图像的表面积与周长之比。因此,球形颗粒的球形度接近1,而锯齿状的不规则颗粒图像的圆度接近零。

当确定颗粒的对称系数时,首先确定颗粒图像的重心。然后在每个测量方向上绘制通过特定重心从一条边到另一条边的路径,并测量两个结果路径部分的比率。根据这些半径的最小比率计算出对称系数的值。对于如圆形或正方形的高对称图形,特定对称系数的值等于1。

通过动态图像分析可确定的其他形状参数是宽度/长度比(颗粒的延长/伸长的量度)和颗粒的凸度。然而,由于所述参数已经以对称系数的形式间接地包含于结构参数S中,因此在根据本发明的方法中不需要对其进行测定。

堆积密度定义为颗粒状固体(所谓的散体)和填充各颗粒之间空隙的连续流体(例如,空气)的混合物的密度。具有结构参数S≥0的工作粒料的颗粒级分的堆积密度优选为0.8-2.0g/cm

具有结构参数S≥0的颗粒级分的颗粒S的质量加权颗粒实体密度ρ

具有结构参数S≥0的颗粒级分优选以至少1质量%,特别优选至少5质量%,非常特别优选至少10质量%,特别是至少20质量%的质量分数存在于工作粒料中。

工作粒料的粒度参数d

粒度参数d

工作粒料的颗粒的相对宽度优选为0.1至500,优选0.25至100,特别优选0.5至50,具体为0.75至10。

根据ISO 13320(激光衍射)和/或ISO 13322(图像分析)可以确定粒度和粒度分布。由粒度分布计算粒度参数可以根据DIN ISO 9276-2进行。

在另一个优选的实施方式中,工作粒料的质量加权表面积为80至1800cm

工作粒料的颗粒混合物优选具有p峰体积加权分布密度函数,其中p=1至10,优选p=1至6,特别优选p=1至3,具体而言p=1或2。例如,2峰分布密度函数具有两个最大值。

具有多峰(例如,p=5至10)分布密度函数的颗粒混合物的接触质量的使用使得可以避免筛分效应(在流化床,例如,二分流化床中分离各颗粒级分)。这些效应尤其在颗粒混合物的分布密度函数的最大值相距较远时出现。

接触物料具体是与反应气体接触的颗粒混合物,其可以与催化剂以及助催化剂混合。所述物料优选是含硅颗粒混合物,其含有至多5质量%,特别优选至多2质量%,特别是至多1质量%的其他元素作为杂质。所述物料优选是冶金硅(Si

铜催化剂含有铜,存在于反应中,并且可以例如以金属、合金和/或盐的形式加入到工作粒料和/或接触物料中。尤其可以涉及催化活性元素的氯化物和/或氧化物或合金。优选的化合物是CuCl、CuCl

使用的硅和接触物料的元素组成可以通过例如X射线荧光分析(XFA),ICP基分析方法(ICP-MS,ICP-OES)和/或原子吸收光谱法(AAS)确定。

基于硅,催化剂优选以0.1质量%至20质量%,特别优选0.5质量%至15质量%,特别是0.8质量%至10质量%,特别优选1质量%至5质量%的比例存在于流化床反应器中。

具有结构参数S<0和S≥0的颗粒级分优选作为预制的颗粒混合物提供于流化床反应器。接触物料的任何其他组分同样可以存在。工作粒料中具有结构参数S≥0的级分至少1质量%的本发明的比例会导致尤其具有更好的流动性并因此具有传输特性。

具有结构参数S<0和S≥0的颗粒级分也可以,特别是通过单独的进料管道和容器,分别提供给流化床反应器。然后原则上在流化床形成(原位)时混合。接触物料的任何其他组分可以同样地单独提供或作为两种颗粒级分之一的组分提供。

该方法优选在220至380℃,特别优选280至350℃的温度下进行。该流化床反应器中的绝对压力优选为0.05至1MPa,特别优选0.08至0.8MPa,具体为0.1至0.6MPa。

在进入反应器之前,反应气体优选包含至少50体积%,优选至少70体积%,特别优选至少90体积%的MeCl。除MeCl外,反应气体还可以包含一种或多种包括氯硅烷、甲基氯硅烷、烃、HCl、H

反应气体可以还包含不参与反应的载气,例如,氮气或稀有气体如氩气。

在将反应气体供给到反应器之前,通常通过拉曼光谱和红外光谱法以及气相色谱法测定反应气体的组成。这可以通过以现场检查和随后的“离线分析”方式采集的样本来完成,也可以通过连接到系统的“在线”分析仪器完成。

优选的是,在流化床反应器中流化床高度与反应器直径的商为10:1至1:1,优选8:1至2:1,特别优选6:1至3:1。流化床高度是流化床的厚度或范围。

通式1的优选的有机氯硅烷是二甲基二氯硅烷。因此,该方法优选针对二甲基二氯硅烷的选择性和生产率进行优化。除通式1的有机氯硅烷外,还会生成“高沸点化合物”或“高沸化合物”,它们是由硅、氯、碳和可选的氢和/或氧构成的化合物,其沸点高于DMCCS(70℃,1013hPa下)。这些通常是乙硅烷和更高级的低聚硅烷或聚硅烷以及硅氧烷。

该方法优选是用于生产聚硅氧烷的集成系统的部分。该方法可以进一步是用于生产硅氧烷弹性体、硅氧烷油、功能硅氧烷、硅氧烷树脂、硅氧烷树脂制剂、线性和环状聚二甲基硅氧烷、硅酸盐、有机官能化硅烷、氯硅烷和多晶硅的集成系统的部分。

附图说明

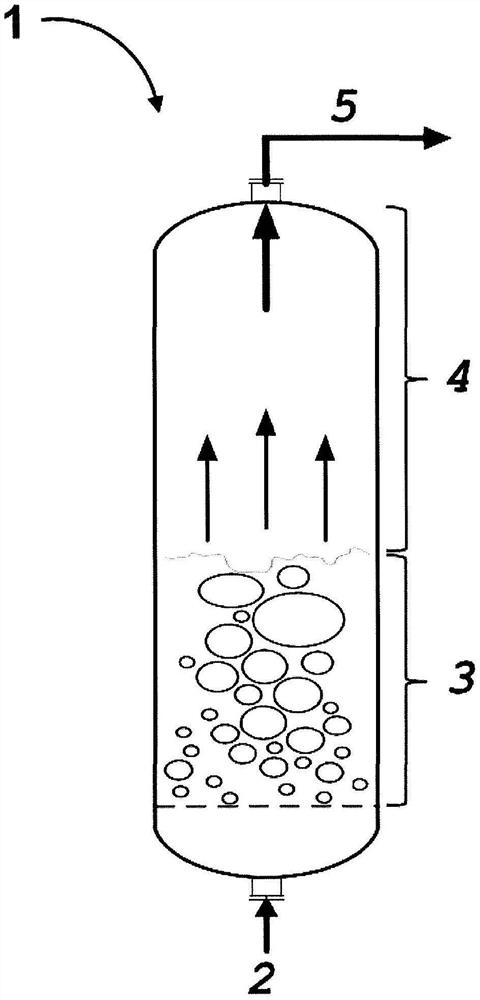

图1以示例方式显示了用于进行根据本发明的方法的流化床反应器1。优选将反应气体2从下方并且可选地从侧面(例如,与来自下方的气体物流成正切或正交)吹入接触物料中,从而使接触物料的颗粒流化并形成流化床3。为开始反应,通常使用布置于反应器外部的加热装置(未示出)加热流化床3。在连续运行期间通常不需要加热。一部分颗粒被气流从流化床3输送到流化床3上方的自由空间4中。自由空间4的特征在于非常低的实体密度,其在反应器出口5的方向上降低。

具体实施方式

实施例

就纯度、质量以及次要元素和杂质的含量而言,所有实施例均使用相同类型的硅。通过粉碎块状Si

在所有实施例中都采用了以下过程。实验中使用的颗粒的粒度参数d

表2中总结了采用的工作粒料和实验结果。ms是具有结构参数S>0的颗粒S的质量分数。

表2

*非本发明

生产率[kg/(kg·h)],即每小时通式1甲基氯硅烷基于反应器中接触物料(工作粒料)量[kg]的生产量[kg/h],以及DMDCS选择性,用作评价S和mS≥0[wt%]的所选组合以及确定最佳范围的基础。基于通式1的甲基氯硅烷的量,生产率>0.15kg/(kg·h)和DMDCS选择性≥86%分别被认为是最佳的和可接受的。VB1至VB5和AB1至AB10被列为确定最佳范围而进行的多个实验的代表。在实验VB1至VB5中,生产率和/或DMDCS选择性不足。从多个此类负实施例中确定了各指标所依据的参数的最佳范围。因此,各实施例中的起点所引述的范围大于权利要求的范围。

各实验证明,当在指标S和mS≥0[%w]的最佳范围内进行该方法时,MRDS可以特别具有生产率和选择性地生产甲基氯硅烷,特别是DMDCS。

- 采用结构优化的硅颗粒的用于制备甲基氯硅烷的方法

- 一种利用氯基CVD晶体薄膜生长制程尾气FTrPSA制备甲基氯硅烷类有机硅方法