一种活塞卡簧槽深度的自动检测方法及装置

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及一种活塞卡簧槽深度的自动检测方法及装置。属于汽车及其配件制造设备技术领域。

背景技术

现有生产技术中,一个活塞从素材到成品需要经过九个加工工序。其中,在第四个加工工序的工位对活塞销孔进行加工,同时加工形成卡簧槽。所述卡簧槽,顾名思义就是放置卡簧的凹槽。而活塞卡簧属于紧固件的一种,装活塞销孔的卡簧槽中,起着阻止活塞销进行轴向运动的作用。现有技术中,由于卡簧槽在加工过程中偶发尺寸不良,没有专门的检测设备,因此需要采用人力手动尺寸全检来控制产品品质,而且在最后的清洗工序前,还配置要员一名进行手动检测。因此,现有技术的活塞卡簧槽生产存在如下问题:(1)人工检测容易产生误差、产品质量难保证。(2)需要增加专门人工手动检测、劳务成本高。

发明内容

本发明的目的之一,是为了解决现有技术的活塞卡簧槽生产存在人工检测容易产生误差、产品质量难保证及需要增加专门人工手动检测、劳务成本高等问题,提供一种活塞卡簧槽深度的自动检测方法,具有机械自动检测产品质量有保证及无需要增加专门人工手动检测、劳务成本低等问题等突出的实质性特点和显著技术进步。

本发明的目的之二,是为了解决现有技术的活塞卡簧槽生产存在人工检测容易产生误差、产品质量难保证及需要增加专门人工手动检测、劳务成本高等问题,提供一种活塞卡簧槽深度的自动检测装置,具有机械自动检测产品质量有保证及无需要增加专门人工手动检测、劳务成本低等问题等突出的实质性特点和显著技术进步。

本发明的目的之一可以通过采取如下技术方案达到:

一种活塞卡簧槽深度的自动检测方法,其特征在于:

1)在活塞加工生产线的铣凸台工位前设置卡簧槽深度自动检测装置,

2)将待检测的活塞工件搬送至卡簧槽深度自动检测装置的台座上,定位放置好;

3)将卡簧槽深度自动检测装置的激光检测器移动至活塞工件的销孔处,调节所述激光检测器使其对准销孔内的卡簧槽;

4)以所述销孔的表平面为零点,用激光检测器对卡簧槽进行深度检测,形成卡簧槽深度检测的数据信号;

5)步骤4)形成的卡簧槽深度检测的数据信号传送到电脑处理器进行处理,并将处理结果与预先内置在电脑处理器中的卡簧槽深度范围数值进行对比,当检测数据在范围值范围内时电脑屏幕显示OK,超出范围值时显示NG并警报;实现卡簧槽深度的激光自动检测。

本发明的目的之一还可以通过采取如下技术方案达到:

进一步地,预先内置在处理器中的卡簧槽深度范围数值为0.72-0.77mm,所述活塞工件的销孔的孔径为18mm。

进一步地,所述激光检测器中设有直角棱镜、激光探测头和激光传感器,激光探测头发出的激光通过棱镜折射形成直角激光光线探测卡簧槽深度,再从卡簧槽反射回激光传感器,由激光传感器输出检测信号给电脑处理器进行处理。

进一步地,在进行激光检测前,首先由机器人将上工序传送下来的工件放置到专门的吹气干燥水份台座,进行吹气防止水滴残留影响测量精度。再通过机器人将活塞制品搬送至检测台座的工件放置专用夹具。

本发明的目的之二可以通过采取如下技术方案达到:

一种活塞卡簧槽深度的自动检测装置,其结构特点在于:包括伺服电机模组、激光检测器、激光检测夹具、工件固定夹具和气检装置,所述伺服电机模组、激光检测器、激光检测夹具、工件固定夹具和气检装置设置在固定底座上;气检装置为吹气干燥装置,其设置在工件固定夹具旁以在工件被固定前对其进行吹气干燥;伺服电机模组的驱动输出端连接激光检测器的激光探测头,以驱动激光探测头到达检测位置;工件固定夹具具有限位固定结构,以对工件进行限位及固定;激光检测器固定设置在激光检测夹具中,其激光探测头对向工件的活塞卡簧槽,向活塞卡簧槽发射及接收反向光,激光检测器接收的反射光在激光传感器形成活塞卡簧槽的深度检测信号,激光传感器的信号输出端连接电脑处理器的信号输入端,由电脑处理器判断活塞卡簧槽的深度,构成激光式活塞卡簧槽深度的自动检测结构。

本发明的目的之二还可以通过采取如下技术方案达到:

进一步地,所述电脑处理器由PLC控制系统或带中央处理单元、存储器和若干个I/O端口和单片机电脑芯片构成。

进一步地,所述激光检测器包括激光探测头和直角棱镜,激光探测头在伺服电机模组的驱动下前进至活塞销孔处,激光探测头的光线直射于直角棱镜构成90°光线,对活塞销孔内壁的卡簧槽进行测量。

进一步地,固定底座上固定设置在大理石平台中,以增强检测的稳定性。

进一步地,激光探测头采用小光斑型的反射光检测,由激光发射元件发射出光斑,再将反射光折返回发光元件(激光传感器)接收检测数据,激光探测头在活塞销孔内的运动扫描出活塞销孔内壁的卡簧槽,形成凹型(卡簧槽)的二维轮廓,数据反馈至电脑处理器进行计算、分析及判断凹型的深度。

进一步地,由伺服电机模组驱动激光探测头,完成激光探测头在活塞销孔内进出的动作,伺服电机可控制速度,位置精度≤0.01mm。

进一步地,伺服电机模组设有保护壳体,以防止异物、粉尘、水分等进入伺服电机,保护电机。

进一步地,卡簧槽深度基准为0.72-0.77mm,激光探头基准距离7mm。卡簧槽公差为0.05mm,检测公差范围±0.0005mm。

本发明具有如下突出的实质性特点和技术进步:

1、本发明涉及的活塞卡簧槽深度的自动检测方法,通过在活塞加工生产线的铣凸台工位前设置卡簧槽深度自动检测结构,用激光检测头对卡簧槽进行深度检测,形成卡簧槽深度检测的数据信号;将卡簧槽深度的检测数据信号传送到电脑进行处理,并将处理结构与预先内置在电脑中的卡簧槽深度范围数值进行对比,当检测数据在范围值范围内时电脑屏幕显示OK,超出范围值时显示NG并警报,实现自动检测。因此能够解决现有技术的活塞卡簧槽生产存在人工检测容易产生误差、产品质量难保证及需要增加专门人工手动检测、劳务成本高等问题,具有机械自动检测产品质量有保证及无需要增加专门人工手动检测、劳务成本低等突出的实质性特点和显著技术进步。

2、本发明涉及的活塞卡簧槽深度的自动检测装置,包括伺服电机模组、激光检测器、激光检测夹具、工件固定夹具和气检装置,所述伺服电机模组、激光检测器、激光检测夹具、工件固定夹具和气检装置设置在固定底座上;气检装置为吹气干燥装置,其设置在工件固定夹具旁以在工件被固定前对其进行吹气干燥;伺服电机模组的驱动输出端连接激光检测器2的激光探测头,以驱动激光探测头到达检测位置;工件固定夹具具有限位固定结构,以对工件进行限位及固定;激光检测器固定设置在激光检测夹具中,其激光探测头对向工件的活塞卡簧槽,激光检测器的反射光传输到激光传感器形成活塞卡簧槽的深度检测信号,激光传感器的信号输出端连接电脑处理器的信号输入端,以经电脑处理器判断活塞卡簧槽的深度,构成激光式活塞卡簧槽深度的自动检测结构。因此能够解决现有技术的活塞卡簧槽生产存在人工检测容易产生误差、产品质量难保证及需要增加专门人工手动检测、劳务成本高等问题,具有机械自动检测产品质量有保证及无需要增加专门人工手动检测、劳务成本低等突出的实质性特点和显著技术进步。

3、本发明通过使用活塞卡簧槽深度自动检测设备,实现活塞卡簧槽尺寸全检,保证卡簧槽出货品质,削减要员人数,减低劳务成本。

附图说明

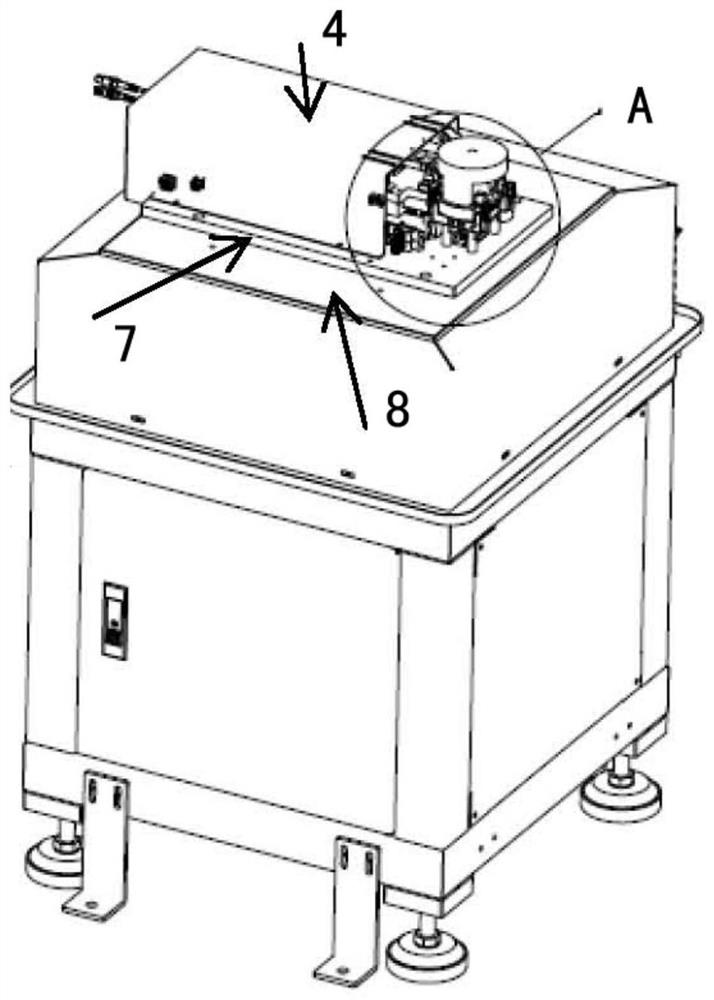

图1是本发明具体实施例1的结构示意图。

图2是本发明具体实施例1的A处局部结构示意图。

图3是本发明具体实施例1中激光检测器的结构示意图。

具体实施方式

下面结合附图对本发明作进一步的说明。

具体实施例1:

参照图1至图3,本实施例涉及的活塞卡簧槽深度的自动检测装置,包括伺服电机模组1、激光检测器2、激光检测夹具3、工件固定夹具5和气检装置6,所述伺服电机模组1、激光检测器2、激光检测夹具3、工件固定夹具5和气检装置6设置在固定底座7上;气检装置6为吹气干燥装置,其设置在工件固定夹具5旁以在工件被固定前对其进行吹气干燥;伺服电机模组1的驱动输出端连接激光检测器2的激光探测头2-1,以驱动激光探测头2-1到达检测位置;工件固定夹具5具有限位固定结构,以对工件进行限位及固定;激光检测器2固定设置在激光检测夹具3中,其激光探测头2-1对向工件的活塞卡簧槽,向活塞卡簧槽发射及接收反向光,激光检测器2接收的反射光在激光传感器形成活塞卡簧槽的深度检测信号,激光传感器的信号输出端连接电脑处理器的信号输入端,由电脑处理器判断活塞卡簧槽的深度,构成激光式活塞卡簧槽深度的自动检测结构。

本实施例中:

所述电脑处理器由PLC控制系统或带中央处理单元、存储器和若干个I/O端口的单片机电脑芯片构成。所述PLC控制系统可以采用常规技术的PLC控制系统,所述单片机电脑芯片可以采用常规技术的带中央处理单元、存储器和若干个I/O端口的单片机电脑芯片。

所述激光检测器2包括激光探测头2-1和直角棱镜2-2,激光探测头2-1在伺服电机模组1的驱动下前进至活塞销孔处,激光探测头2-1的光线直射于直角棱镜2-2构成90°光线,对活塞销孔内壁的卡簧槽进行测量。

固定底座7上固定设置在大理石平台8中,以增强检测的稳定性。

激光探测头2-1采用小光斑型的反射光检测,由激光发射元件发射出光斑,再将反射光折返回发光元件(激光传感器)接收检测数据,激光探测头2-1在活塞销孔内的运动扫描出活塞销孔内壁的卡簧槽,形成凹型(卡簧槽)的二维轮廓,数据反馈至电脑处理器进行计算、分析及判断凹型的深度。

由伺服电机模组1驱动激光探测头2-1,完成激光探测头2-1在活塞销孔内进出的动作,伺服电机可控制速度,位置精度≤0.01mm。

伺服电机模组1包括伺服电机和驱动电路,设有保护壳体4,以防止异物、粉尘、水分等进入伺服电机,保护电机。

卡簧槽深度基准为0.72-0.77mm,激光探头基准距离7mm。卡簧槽公差为0.05mm,检测公差范围±0.0005mm。

激光探测头2-1可以采用常规技术的激光检测头,伺服电机可以采用常规结构的伺服电机,驱动电路可以采用常规技术的伺服电机驱动电路。

周期设定(含机器人运动):≤6秒/只,稼动率:99%。

本实施例涉及的一种活塞卡簧槽深度的自动检测方法,其特征在于:

1)在活塞加工生产线的铣凸台工位前设置卡簧槽深度自动检测装置,

2)将待检测的活塞工件搬送至卡簧槽深度自动检测装置的台座上,定位放置好;

3)将卡簧槽深度自动检测装置的激光检测器移动至活塞工件的销孔处,调节所述激光检测器使其对准销孔内的卡簧槽;

4)以所述销孔的表平面为零点,用激光检测器对卡簧槽进行深度检测,形成卡簧槽深度检测的数据信号;

5)步骤4)形成的卡簧槽深度检测的数据信号传送到电脑处理器进行处理,并将处理结果与预先内置在电脑处理器中的卡簧槽深度范围数值进行对比,当检测数据在范围值范围内时电脑屏幕显示OK,超出范围值时显示NG并警报;实现卡簧槽深度的激光自动检测。

进一步地,预先内置在处理器中的卡簧槽深度范围数值为0.72-0.77mm,所述活塞工件的销孔的孔径为18mm。

进一步地,所述激光检测器中设有直角棱镜、激光探测头和激光传感器,激光探测头发出的激光通过棱镜折射形成直角激光光线探测卡簧槽深度,再从卡簧槽反射回激光传感器,由激光传感器输出检测信号给电脑处理器进行处理。

进一步地,在进行激光检测前,首先由机器人将上工序传送下来的工件放置到专门的吹气干燥水份台座,进行吹气防止水滴残留影响测量精度。再通过机器人将活塞制品搬送至检测台座的工件放置专用夹具。

下面描述本实施例的工作原理:

1、将本实施例所述的卡簧槽深度自动检测装置设置在活塞自动加工线的铣凸台工序前。首先由机器人将上工序传送下来的工件9放置到吹气干燥水份台座,利用气检装置6进行吹气,将工件9的水汽吹干,以防止水滴残留影响测量精度。再通过机器人将活塞制品搬送至检测台座的工件9放置在工件固定夹具5中;

2、所述工件固定夹具5完全匹配机器人在线的抓取动作,工件固定夹具5具有环形底座和四块限位挡块,以准确地引导机器人将工件9放置在测量位置,具有导向和定位的作用。气检装置6设置在工件固定夹具5的环形底座上;

3、利用伺服电机模组1驱动激光探测头2-1,完成激光探测头2-1在活塞销孔内进出的动作,由伺服电机模组1的伺服电机控制激光探测头2-1的进出速度,位置精度≤0.01mm;利用保护壳体4对伺服电机模组1进行防护,以防止异物、粉尘、水分等进入伺服电机;

4、由伺服电机模组1的伺服电机控制激光探测头2-1动作,激光探测头2-1在伺服电机的驱动下前进至活塞销孔处,通过激光探测头2-1射出的光线直射于直角棱镜2-2构成90°光线,以对活塞销孔内壁的卡簧槽进行测量;

5、激光探测头2-1采用小光斑型的反射光检测,由激光发射元件发射出光斑,再将反射光折返回发光元件(激光传感器)接收检测数据,激光探测头2-1在活塞销孔内的运动扫描出销孔内壁的卡簧槽,形成凹型(卡簧槽)的二维轮廓,数据反馈至电脑进行计算、分析及判断凹型的深度;

6、卡簧槽深度基准为0.72-0.77mm,激光探测头2-1基准距离7mm,卡簧槽公差为0.05mm,检测公差范围±0.0005mm,激光探测头精度可适用于活塞销孔卡簧槽深度测量;

7、以加工后活塞销孔的直线平面为零点,计算凹型槽(卡簧槽)底部的深度,得出卡簧槽深度实绩;

8、本实施例可以带电脑显示触摸屏,通过算法后的数据再传送到电脑进行判断,结果会在触摸屏上显示,当范围值在合格范围内时,电脑屏幕显示OK,并由机器手将合格品送往下一个工序。当超出范围值时显示NG,发出警报,并由机器手将不良品搬送至不良品放置区。

9、为了保证检测的稳定性,伺服电机模组1-1设置在00级大理石基座8上,形成稳固支承结构;激光检测夹具3、工件固定夹具5、气检装置6及伺服电机模组1安装于固定底座7上,固定底座7再安装在00级的大理石平台8上。这种结构能降低及消除环境中的噪音、震动等带来的影响和机器人在运动过程中产生的精度损失,大幅提升产品检测的精准度。

经申请人使用的效果,能够削减卡簧检测要员1人/线/班,全面实施后将合计减少要员:21人。削减了劳务费用,降低了劳务成本。

- 一种活塞卡簧槽深度的自动检测方法及装置

- 一种活塞卡簧槽深度的自动检测装置