一种抗冲击耐热阻燃MPP管及其制备方法

文献发布时间:2023-06-19 12:18:04

技术领域

本发明属于MPP管加工技术领域,具体涉及到一种抗冲击耐热阻燃MPP管及其制备方法。

背景技术

MPP管又称MPP电力电缆保护管,分为开挖型和非开挖型,MPP非开挖管又称作MPP顶管或拖拉管,MPP管采用改性聚丙烯为主要原材料,其具有抗高温、耐外压的特点,适用于10KV以下中低压输电线电缆排管管材。

专利文件CN106947170A公开的一种MPP电力管及其制备方法,包括以下原料:MPP、轻质碳酸钙、增塑剂、稳定剂、相容剂、润滑剂、CPE树脂、乙烯-丙烯共聚物、石墨烯、改性晶须、复合无机阻燃剂、乙烯基三甲氧基硅烷、聚异丁烯基丁二酰亚胺、抗氧化剂以及着色剂;复合无机阻燃剂由稀土氢氧化物、氢氧化铝、氢氧化镁与氧化铁组成,改性晶须为表面活性剂改性碱式硫酸镁晶须。制备方法:原料加入混合机中混合搅拌均匀,混合温度为100~120℃,混合时间为10~15分钟混合均匀后,与本发明相比,其不具拼接式组合固定结构,降低了其使用时的灵活性。

现有的抗冲击耐热阻燃MPP管在使用过程中存在一定的弊端,传统抗冲击耐热阻燃MPP管不具有拼接式组合固定结构,在传统抗冲击耐热阻燃MPP管安装固定时,使用者需要根据MPP管的安装数量,选择对应型号的固定结构,从而降低了MPP管安装固定时的灵活性;其次传统制备方法在MPP管混料生产操作时的工作效率较低,增加了MPP管原材料取料操作时所需的时间,从而降低了传统加工方法生产该MPP管时的工作效率。

发明内容

为了克服传统抗冲击耐热阻燃MPP管不具有拼接式组合固定结构,在传统抗冲击耐热阻燃MPP管安装固定时,使用者需要根据MPP管的安装数量,选择对应型号的固定结构,从而降低了MPP管安装固定时的灵活性;其次传统制备方法在MPP管混料生产操作时的工作效率较低,增加了MPP管原材料取料操作时所需的时间,从而降低了传统加工方法生产该MPP管时的工作效率,而提供一种抗冲击耐热阻燃MPP管及其制备方法。

本发明的目的通过以下技术方案实现:

一种抗冲击耐热阻燃MPP管,由以下重量份原料制成,MPP颗粒80-85份、聚丙烯10-13份、增韧剂15-20份、海泡石粉4-6份、阻燃剂2-4份、抗氧剂2-6份、去离子水20-25分、淀粉胶20-25份;

一种抗冲击耐热阻燃MPP管,包括内套管、外套管和固定卡件,所述外套管固定套接在内套管的侧边外表面,所述固定卡件固定套接在外套管的两端外表面,固定卡件的数量不少于两组,所述固定卡件的一端内侧开设有拼接插槽,且固定卡件的另一端外表面固定安装有对接卡块,所述对接卡块的内侧中部位置贯穿开设有固定管槽,所述对接卡块的一侧外表面固定安装有弧形卡块,弧形卡块的内侧均贯穿开设有第一圆形通孔。

所述第一圆形通孔贯穿开设在弧形卡块的中部位置,且弧形卡块的外表面设有两处弧形倒角,弧形卡块位于对接卡块的侧边中部位置。

所述对接卡块的另一侧中部位置开设有凹形插孔,且凹形插孔的深度和弧形卡块的长度相等,所述对接卡块的另一侧位于凹形插孔的上下两端均贯穿开设有第二圆形通孔。

当两组MPP管纵向组装时,两组所述固定卡件之间通过弧形卡块和凹形插孔对接固定,同时当弧形卡块和凹形插孔契合时,第一圆形通孔和第二圆形通孔的槽口重合,在第一圆形通孔和第二圆形通孔之间插入卡销固定弧形卡块。

当两组MPP管横向组装时,两组所述固定卡件之间通过对接卡块和拼接插槽对接固定,且拼接插槽的深度等于对接卡块的长度。

作为本发明的进一步技术方案,所述混料设备包括固定底座和混料罐,所述混料罐活动安装在固定底座的上端内侧,所述混料罐和固定底座之间通过对接转杆活动连接,所述对接转杆的一端设置有第一电机,所述固定底座的内侧活动套接有对接轴套,所述固定底座的上端外表面中部位置开设有排料槽,所述排料槽的一侧活动安装有推料块,且排料槽的另一侧活动安装有侧旋盖板。

作为本发明的进一步技术方案,所述混料罐的上端外表面固定安装有密封顶盖,且密封顶盖的上端外表面中部位置固定安装有第二电机,所述混料罐的内侧中部位置活动安装有搅拌叶,所述混料罐的下端外表面固定套接有密封底盖。

混料设备的具体操作步骤为:

步骤一,启动混料设备固定底座内的第一电机,使得第一电机配合对接转杆驱动混料罐转动,将MPP颗粒、聚丙烯、增韧剂、阻燃剂、抗氧剂和淀粉倒入至混料罐内,通过第二电机驱动搅拌叶翻转,完成原料混合操作;

步骤二,通过开启密封底盖,配合搅拌叶的转动,将混合后的原料排入至排料槽内,通过液压杆驱动推料块,使得原料从侧旋盖板处排出。

本发明的有益效果:

1、通过设置固定卡件,在该抗冲击耐热阻燃MPP管进行安装固定操作时,使用者可以通过固定卡件的固定管槽,将固定卡件分别套接在MPP管的两端,利用第一圆形通孔和弧形卡块,在单排MPP管之间进行安装操作时,使用者可以将一组固定卡件的弧形卡块,插入至另一组固定卡件的凹形插孔中,同时在对接后的弧形卡块和固定卡件之间插入固定销,使得固定销贯穿第一圆形通孔,从而完成对两组MPP管之间的安装固定,同时在使用者对MPP管进行多排安装固定操作时,使用者利用固定卡件上的对接卡块和拼接插槽,可以将下排MPP管上固定卡件的拼接插槽,插入至上排MPP管上固定卡件的对接卡块中,从而完成上下两排MPP管之间的拼接固定操作,避免多排MPP管之间出现晃动位移现象,利用固定卡件的设置,使得该抗冲击耐热阻燃MPP管具有四方位组合固定结构,令其组合固定操作更加灵活,使用方便。

2、通过设置推料块和对接转杆,在使用者通过该制备方法对MPP管进行原料加工操作时,使用者通过启动固定底座内的第一电机,使得第一电机配合对接转杆驱动混料罐转动,通过调节混料罐的角度,将混合后的原料排入至排料槽内,完成原料的排料操作,同时通过液压杆驱动推料块,使得推料块将排料槽内的原料从侧旋盖板处排出,使得原料的排出操作更加省力,利用推料块和对接转杆的设置,可以有效提升该制备方法对MPP管原料处理操作时的工作效率。

附图说明

下面结合附图对本发明作进一步的说明。

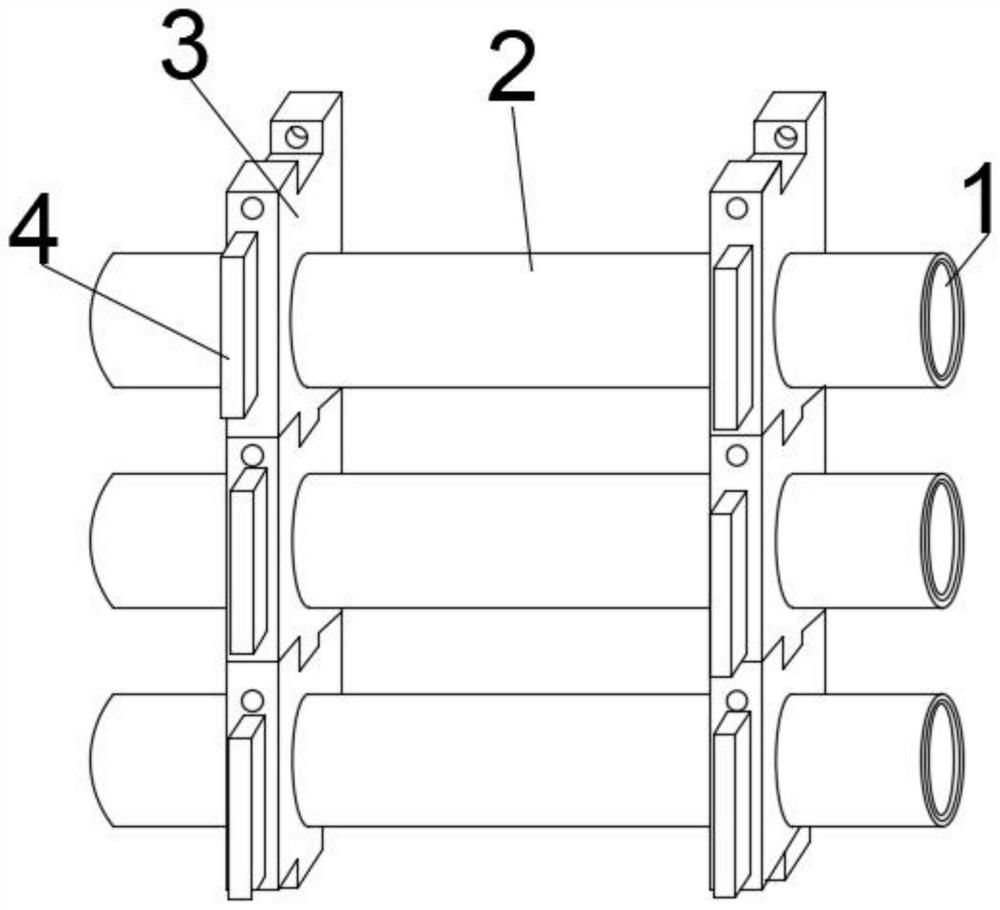

图1是本发明中MPP管的整体结构图。

图2是本发明中固定卡件的整体结构图。

图3是本发明中混料设备的整体结构图。

图4是本发明中固定底座的整体结构图。

图中:1、内套管;2、外套管;3、固定卡件;4、对接卡块;5、固定管槽;6、第一圆形通孔;7、弧形卡块;8、拼接插槽;9、推料块;10、固定底座;11、第一电机;12、第二电机;13、密封顶盖;14、搅拌叶;15、对接转杆;16、排料槽;17、侧旋盖板;18、对接轴套;19、密封底盖;20、混料罐;21、凹形插孔;22、第二圆形通孔。

具体实施方式

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

如图1-4所示,一种抗冲击耐热阻燃MPP管,由以下重量份原料制成,MPP颗粒80-85份、聚丙烯10-13份、增韧剂15-20份、海泡石粉4-6份、阻燃剂2-4份、抗氧剂2-6份、去离子水20-25分、淀粉胶20-25份;

该抗冲击耐热阻燃MPP管,包括内套管1、外套管2和固定卡件3,外套管2固定套接在内套管1的侧边外表面,固定卡件3固定套接在外套管2的两端外表面,固定卡件3的数量不少于两组,固定卡件3的一端内侧开设有拼接插槽8,且固定卡件3的另一端外表面固定安装有对接卡块4,对接卡块4的内侧中部位置贯穿开设有固定管槽5,对接卡块4的一侧外表面固定安装有弧形卡块7,弧形卡块7的内侧均贯穿开设有第一圆形通孔6。

第一圆形通孔6贯穿开设在弧形卡块7的中部位置,且弧形卡块7的外表面设有两处弧形倒角,弧形卡块7位于对接卡块4的侧边中部位置。

对接卡块4的另一侧中部位置开设有凹形插孔21,且凹形插孔21的深度和弧形卡块7的长度相等,对接卡块4的另一侧位于凹形插孔21的上下两端均贯穿开设有第二圆形通孔22。

实施例1

如图1、图2所示,当两组MPP管纵向组装时,两组固定卡件3之间通过弧形卡块7和凹形插孔21对接固定,同时当弧形卡块7和凹形插孔21契合时,第一圆形通孔6和第二圆形通孔22的槽口重合,在第一圆形通孔6和第二圆形通孔22之间插入卡销固定弧形卡块7,避免两组固定卡件3之间出现脱落现象。

当两组MPP管横向组装时,两组固定卡件3之间通过对接卡块4和拼接插槽8对接固定,且拼接插槽8的深度等于对接卡块4的长度。

利用固定卡件3的设置,在多组MPP管之间进行组装固定操作时,可以根据调节MPP管的固定结构,提升MPP管组合时的灵活性。

该抗冲击耐热阻燃MPP管的制备方法,该方法的具体步骤包括:

步骤一,通过模具注塑制得固定卡件3胚料,同时利用钻孔机分别在弧形卡块7和固定卡件3上,钻得第一圆形通孔6和第二圆形通孔22,在固定卡件3的中部开设固定管槽5,通过该步骤完成对固定卡件3的成形加工操作;

步骤二,利用打磨机对弧形卡块7的拐角处进行打磨,使得弧形卡块7的拐角处形成弧形倒角,将内套管1和外套管2相互套接后,利用固定管槽5将两组固定卡件3分别套接在外套管2的两端,通过该步骤完成对固定卡件3和MPP管之间的组合固定。

实施例2

如图3、图4所示,混料设备包括固定底座10和混料罐20,混料罐20活动安装在固定底座10的上端内侧,混料罐20和固定底座10之间通过对接转杆15活动连接,通过对接转杆15的设置可以带动混料罐20转动,从而调节混料罐20的角度,对接转杆15的一端设置有第一电机11,固定底座10的内侧活动套接有对接轴套18。

固定卡件3的另一端外表面固定安装有对接卡块4,对接卡块4的内侧中部位置贯穿开设有固定管槽5,对接卡块4的一侧外表面固定安装有弧形卡块7,利用弧形卡块7表面的弧形结构,可以降低弧形卡块7对接时的阻力,弧形卡块7和固定卡件3的内侧均贯穿开设有第一圆形通孔6。

固定底座10的上端外表面中部位置开设有排料槽16,排料槽16对混合后的原料起到收纳作用,排料槽16的一侧活动安装有推料块9,且排料槽16的另一侧活动安装有侧旋盖板17。

混料罐20的上端外表面固定安装有密封顶盖13,且密封顶盖13的上端外表面中部位置固定安装有第二电机12,混料罐20的内侧中部位置活动安装有搅拌叶14,搅拌叶14的转动对原料起到混合搅拌的作用,混料罐20的下端外表面固定套接有密封底盖19。

抗冲击耐热阻燃MPP管的制备方法,该方法的具体步骤包括:

步骤一,启动混料设备固定底座10内的第一电机11,使得第一电机11配合对接转杆15驱动混料罐20转动,将MPP颗粒、聚丙烯、增韧剂、阻燃剂、抗氧剂和淀粉倒入至混料罐20内,通过第二电机12驱动搅拌叶14翻转,完成原料混合操作,通过聚丙烯、增韧剂和阻燃剂的加入,使得该MPP管具有了抗冲击耐热阻燃的特性;

步骤二,通过开启密封底盖19,配合搅拌叶14的转动,将混合后的原料排入至排料槽16内,通过液压杆驱动推料块9,使得原料从侧旋盖板17处排出。

本发明的目的在于提供一种抗冲击耐热阻燃MPP管,在使用时,通过设置固定卡件3,在该抗冲击耐热阻燃MPP管进行安装固定操作时,使用者可以通过固定卡件3的固定管槽5,将固定卡件3分别套接在MPP管的两端,利用第一圆形通孔6和弧形卡块7,在单排MPP管之间进行安装操作时,使用者可以将一组固定卡件3的弧形卡块7,插入至另一组固定卡件3的凹形插孔21中,同时在对接后的弧形卡块7和固定卡件3之间插入固定销,使得固定销贯穿第一圆形通孔6,从而完成对两组MPP管之间的安装固定,同时在使用者对MPP管进行多排安装固定操作时,使用者利用固定卡件3上的对接卡块4和拼接插槽8,可以将下排MPP管上固定卡件3的拼接插槽8,插入至上排MPP管上固定卡件3的对接卡块4中,从而完成上下两排MPP管之间的拼接固定操作,避免多排MPP管之间出现晃动位移现象,利用固定卡件3的设置,使得该抗冲击耐热阻燃MPP管具有四方位组合固定结构,令其组合固定操作更加灵活,使用方便;

通过设置推料块9和对接转杆15,在使用者通过该制备方法对MPP管进行原料加工操作时,使用者通过启动固定底座10内的第一电机11,使得第一电机11配合对接转杆15驱动混料罐20转动,通过调节混料罐20的角度,可以使得MPP管的原料添加操作更加便捷;

通过将MPP颗粒、聚丙烯、增韧剂、阻燃剂、抗氧剂和淀粉倒入至混料罐20内,通过第二电机12驱动搅拌叶14翻转,完成原料混合操作,通过开启密封底盖19,配合搅拌叶14的转动,将混合后的原料排入至排料槽16内,完成原料的排料操作;

同时通过液压杆驱动推料块9,使得推料块9将排料槽16内的原料从侧旋盖板17处排出,使得原料的排出操作更加省力,利用推料块9和对接转杆15的设置,可以有效提升该制备方法对MPP管原料处理操作时的工作效率。

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

- 一种抗冲击耐热阻燃MPP管及其制备方法

- 一种铁路建设用抗冲击耐热阻燃MPP电力管