镀膜玻璃及制备方法

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及功能玻璃领域,特别涉及一种镀膜玻璃及制备方法。

背景技术

包含防眩涂层的增透膜玻璃是一种在玻璃表面沉积多层材料,使太阳光中的可见光能够增透过、减反射。防眩涂层的增透膜通常由包含干涉性薄层的多层组成,当沉积在透明基板上时,这种涂层的功能是减少其光反射并增加其透光率。因此,如此涂覆的基材将使其透射光/反射光之比增加,从而改善置于其后的物体的可见性。现有的大多数镀膜玻璃都进行了优化,以使法向入射时的光反射最小,造成现有的大部分镀膜玻璃存在机械强度较差的问题,影响镀膜玻璃的进一步热处理和成型工艺。

发明内容

本发明的主要目的是提出一种镀膜玻璃及制备方法,旨在改善现有镀膜玻璃机械强度差的问题。

为实现上述目的,本发明提出的镀膜玻璃,包括基层和膜层,所述膜层包括自所述基层的表面向外依次层叠而成的五个电介质层,其中,五个所述电介质层依次包括:

第一电介质层,所述第一电介质层为氧化钛层、氧化铌层、硅钛氧化物层、氮化硅铝层、氧化铌锆层、氧化铌钛层或氮化硅锆铝层中的一个或多个;

第二电介质层,所述第二电介质层为氧化硼硅层或氧化硅铝层;

第三电介质层,所述第三电介质层为氧化钛层、氧化铌层、硅钛氧化物层、氮化硅铝层、氧化铌锆层、氧化铌钛层或氮化硅锆铝层中的一个或多个;

第四电介质层,所述第四电介质层为氧化硼硅层或氧化硅铝层;以及

第五电介质层,所述第五电介质层为氮化硅铝层、氧化锆层、氧化锡层或氮化硅锆铝层中的一个或多个。

可选地,所述第一电介质层的厚度不小于10nm,且不超过17nm。

可选地,所述第一电介质层为氮化硅锆铝层,所述氮化硅锆铝层中锆的质量百分比为18.25%,所述第一电介质层的厚度不小于13nm,且不超过15nm。

可选地,所述第二电介质层的厚度不小于30nm,且不超过40nm;

和/或,所述第四电介质层的厚度不小于70nm,且不超过83nm。

可选地,所述第二电介质层为氧化硼硅层,所述第二电介质层的厚度不小于33nm,且不超过38nm;

和/或,所述第四电介质层为氧化硼硅层,所述第四电介质层的厚度不小于73nm,且不超过77nm。

可选地,所述第三电介质层的厚度不小于110nm,且不超过136nm。

可选地,所述第三电介质层为氮化硅锆铝层,所述氮化硅锆铝层中锆的质量百分比为18.25%,所述第三电介质层的厚度不小于126nm,且不超过134nm。

可选地,所述第五电介质层的厚度不小于3nm,且不超过10nm。

可选地,所述第五电介质层为氮化硅锆铝层,所述氮化硅锆铝层中锆的质量百分比为18.25%,所述第五电介质层的厚度不小于4nm,且不超过6nm。

本发明还提出一种镀膜玻璃的制备方法,包括以下步骤:

提供一基层;

于所述基层上形成第一电介质层,所述第一电介质层为氧化钛层、氧化铌层、硅钛氧化物层、氮化硅铝层、氧化铌锆层、氧化铌钛层或氮化硅锆铝层中的一个或多个;

于所述第一电介质层背向所述基层一侧形成第二电介质层,所述第二电介质层为氧化硼硅层或氧化硅铝层;

于所述第二电介质层背向所述第一电介质层的一侧形成第三电介质层,所述第三电介质层为氧化钛层、氧化铌层、硅钛氧化物层、氮化硅铝层、氧化铌锆层、氧化铌钛层或氮化硅锆铝层中的一个或多个;

于所述第三电介质层背向所述第二电介质层的一侧形成第四电介质层,所述第四电介质层为氧化硼硅层或氧化硅铝层;以及

于所述第四电介质层背向所述第三电介质层的一侧形成第五电介质层,所述第五电介质层为氮化硅铝层、氧化锆层、氧化锡层或氮化硅锆铝层中的一个或多个。

本发明技术方案通过采用第一电介质层、第二电介质层、第三电介质层、第四电介质层以及第五电介质层形成膜层,并通过选择对应膜层材料,使得镀膜玻璃的光反射率小于5.0%,可见光透过率高于基层镀膜前的透过率3.7%,对热处理具有良好的抵抗力,具有良好的机械耐久性。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

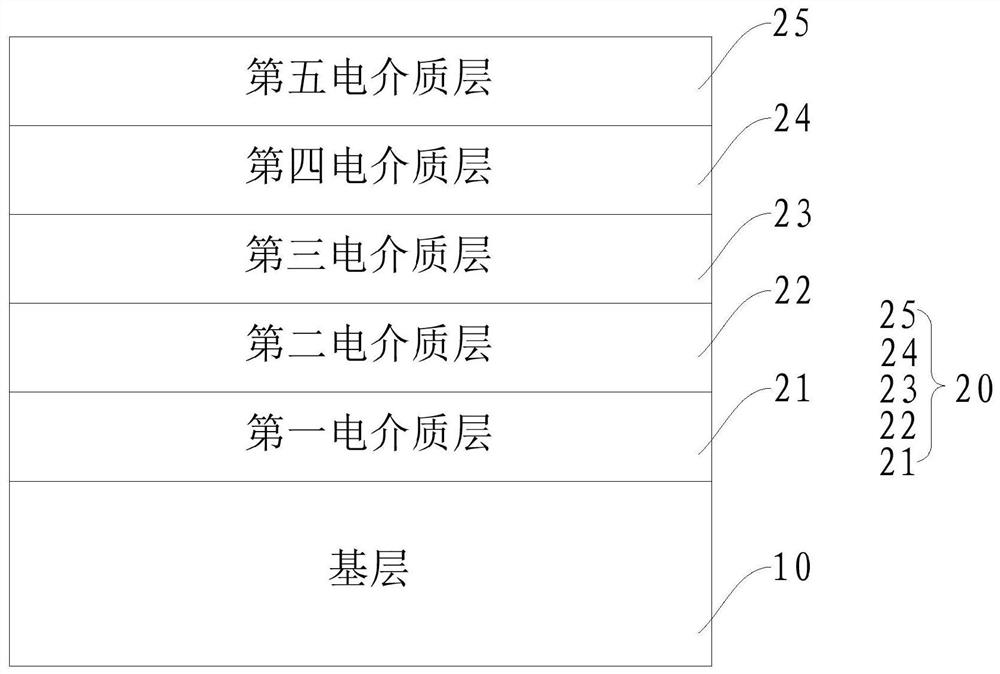

图1为本发明镀膜玻璃一实施例的结构示意图;

图2为本发明镀膜玻璃成型方法一实施例的流程示意图。

附图标号说明:

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明,若本发明实施例中有涉及方向性指示(诸如上、下、左、右、前、后……),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

本发明提出一种镀膜玻璃,所述镀膜玻璃包括基层10和膜层20,所述基层10作为所述镀膜玻璃的主体结构,所述膜层20覆盖在所述基层10上,以形成功能层。所述膜层20能够起到阻隔对人体的紫外线的作用,部分可见光反射,部分可见光透过所述镀膜玻璃。图1和图2为本发明的实施例所对应的附图。

请参阅图1,在第一实施例中,所述膜层20包括自所述基层10的表面向外依次层叠而成的五个电介质层,其中,五个所述电介质层依次包括:

第一电介质层21,所述第一电介质层21为氧化钛层、氧化铌层、硅钛氧化物层、氮化硅铝层、氧化铌锆层、氧化铌钛层或氮化硅锆铝层中的一个或多个;所述第一电介质层21的折射率n 1在1.8至2.3之间。所述第一电介质层21形成于所述基层10表面,可以通过磁控溅射的方式形成上述任一材料层,也可以选取上述材料中的多个材料层叠加形成复合材料层。其中,所述氮化硅锆铝层中锆的质量百分比可以为18.25%。可选地,所述第一电介质层21的厚度不小于10nm,且不超过17nm。所述第一电介质层21的厚度可以为10nm,12nm,13.8nm,15.5nm,17nm,也可以选取上述区间内的其他厚度值。通过采用上述厚度选取,可以使所述镀膜玻璃在进行加工时具有良好的机械性能,并且能够保持较好的光透过性。进一步可选地,所述第一电介质层21为氮化硅锆铝层,所述氮化硅锆铝层中锆的质量百分比为18.25%,所述第一电介质层21的厚度不小于13nm,且不超过15nm。

第二电介质层22,所述第二电介质层22为氧化硼硅层或氧化硅铝层;所述第二电介质层22的折射率2在1.40至1.55之间。所述第二电介质形成于所述第一电介质层21背向所述基层10的一侧。可以采用磁控溅射的方式形成上述任一材料层,也可以选取上述两个材料层叠加形成复合材料层,其中,所述第一电介质层21的折射率大于所述第二电介质层22的折射率。可选地,所述第二电介质层22的厚度不小于30nm,且不超过40nm,所述第二电介质层22的厚度可以为30nm,33nm,35nm,37nm,40nm,也可以为选取上述区间内的其他厚度值。所述第二电介质层22的折射率小于所述第一电介质层21的折射率,以使所述膜层20具有较好的透过性,并且通过上述厚度选取,提升所述第二电介质层22的加工性能。进一步可选地,所述第二电介质层22为氧化硼硅层,所述第二电介质层22的厚度不小于33nm,且不超过38nm。

第三电介质层23,所述第三电介质层23为氧化钛层、氧化铌层、硅钛氧化物层、氮化硅铝层、氧化铌锆层、氧化铌钛层或氮化硅锆铝层中的一个或多个;所述第三电介质层23的折射率n 3在1.8至2.3之间。所述第三电介质层23形成于所述第二电介质层22背向所述第一电介质层21的一侧,所述第三电介质层23的折射率大于所述第二电介质层22的折射率。所述第三电介质层23可以为上述任一材料层形成,也可以采用上述材料层中的多个材料层叠加形成复合材料层。可选地,所述第三电介质层23的厚度不小于110nm,且不超过136nm,所述第三电介质层23的厚度可以为110nm,116nm,119nm,122nm,125nm,130nm,135nm,136nm,也可以选择上述厚度区间的其他厚度值。所述第三电介质层23的厚度大于所述第一电介质层21和所述第二电介质层22的厚度,以使所述膜层20的中部厚度增大,在进行加工时,所述膜层20的机械性能提升,并且对热处理工艺具有良好的抵抗力,进而可以进行进一步成型。进一步优选地,所述第三电介质层23为氮化硅锆铝层,所述氮化硅锆铝层中锆的质量百分比为18.25%,所述第三电介质层23的厚度不小于126nm,且不超过134nm。

第四电介质层24,所述第四电介质层24为氧化硼硅层或氧化硅铝层;所述第四电介质层24的折射率n4在1.40和1之间。所述第四电介质层24形成于所述第三电介质层23背向所述第二电介质层22的一侧,可以采用磁控溅射的方式形成所述第四电介质层24。所述第四电介质层24可以为上述氧化硼硅层或氧化硅铝层中的一个材料层,也可以为上述两个材料层叠加材料所形成的复合材料层。可选地,所述第四电介质层24的厚度不小于70nm,且不超过83nm,所述第四电介质层24的厚度可以为70nm,72nm,75nm,78nm,80nm,83nm,或者上述厚度区间内的其他厚度值。所述第四电介质层24的厚度小于所述第三电介质层23,并且所述第四电介质层24的折射率小于所述第三电介质层23,以使所述膜层20具有更好的透过性能。进一步优选地,所述第四电介质层24为氧化硼硅层,所述第四电介质层24的厚度不小于73nm,且不超过77nm。

第五电介质层25,所述第五电介质层25为氮化硅铝层、氧化锆层、氧化锡层或氮化硅锆铝层中的一个或多个,所述第五电介质层25的折射率n5在2.0至2.3之间。所述第五电介质层25作为所述膜层20的最外层,可以通过磁控溅射的方式形成所述第五电介质层25。所述第五电介质层25可以作为所述膜层20的保护层,用于在所述镀膜玻璃上形成保护所述膜层20的结构。所述第五电介质层25可以为上述材料中的任意一种形成,也可以为多个材料层叠加材料层形成的复合层。可选地,所述第五电介质层25的厚度不小于3nm,且不超过10nm,所述第五电介质层25的厚度可以为3nm,5nm,7nm,10nm,也可以为上述厚度区间内的任意厚度值。所述第五电介质层25作为所述膜层20的最外保护层,用于提升所述膜层20的机械性能。所述第五电介质层25的折射率高于所述第四电介质层24,从而提升所述膜层20的透过性能。进一步可选地,所述第五电介质层25为氮化硅锆铝层,所述氮化硅锆铝层中锆的质量百分比为18.25%,所述第五电介质层25的厚度不小于4nm,且不超过6nm。

上述五个所述电介质层所形成的膜层20结构具有优于其他膜层20结构的反射率,由于五个所述电介质层为高低折射率互搭叠加形成,以减小膜层20对光线的反射,进而增加膜层20的透射光与反射光的比值,改善镀膜玻璃的后的物体的可见性。采用上述五个所述电介质层设计,形成的膜层20与基层10相配合,形成镀膜玻璃,上述镀膜玻璃产品的可见光反射率低于5%、透过率高于原基层的透过率(原基层的透过率为3%)、双面颜色均为中性色、可阻隔对人体有害的紫外线。

通过采用上述五个所述电介质层的配合,能够达到接近六层膜的功能效果,所形成的镀膜玻璃可夹层或单片使用,可进行钢化、热弯等强化处理,具有更好的机械性能,方便进行进一步加工成型。

所述第五电介质层25的设计,能够起到抗划伤、耐酸碱腐蚀作用;在减反射膜产品的叠加位置上是属于高折射率材料层,所以第五电介质层25具有较高折射率(折射率>2.1),较好的满足了特殊领域如可单片使用、以及建筑玻璃应用。

所述镀膜玻璃的光反射率小于5.0%,可见光透过率高于3.7%,高于基层10镀膜前的透过率,该镀膜玻璃的玻面和膜面颜色均为中性色,玻面颜色值为-2.1≤a*≤-0.5、-3≤b*≤-0.5,并且同时保证了:具有良好的玻璃美学感,无论入射角度如何,机械耐久性高,以及对退火,增韧,弯曲,折叠等热处理的良好抵抗力,并且在不损害其制造的经济和/或工业可行性的情况下均可做到。该种镀膜玻璃可应用在商店橱窗、陈列柜、商店柜台、建筑物的内部或外部玻璃、用于任何显示设备、例如防眩光计算机屏幕、电视、玻璃家具、装饰玻璃和汽车车顶。

本发明在上述镀膜玻璃的基础上,还提出一种镀膜玻璃的制备方法的实施例。

请参阅图2,在第二实施例中,所述镀膜玻璃的制备方法包括以下步骤:

S100:提供一基层10;所述基层10可以为玻璃,如白玻璃等。

S200:于所述基层10上形成第一电介质层21,所述第一电介质层21为氧化钛层、氧化铌层、硅钛氧化物层、氮化硅铝层、氧化铌锆层、氧化铌钛层或氮化硅锆铝层中的一个或多个;可以采用磁控溅射的方式,在所述基层10上形成所述第一电介质层21。其中,可以采用中频电源加旋转阴极在氩氮氛围中进行,真空磁控溅射设备功率为60~70kW,中频电源频率为40kHz。

S300:于所述第一电介质层21背向所述基层10一侧形成第二电介质层22,所述第二电介质层22为氧化硼硅层或氧化硅铝层;可以采用磁控溅射的方式,在所述第一电介质层21上形成所述第二电介质层22,可以采用中频电源加旋转阴极在氩氧氛围中进行,真空磁控溅射设备功率为50~60kW,中频电源频率为40kHz。

S400:于所述第二电介质层22背向所述第一电介质层21的一侧形成第三电介质层23,所述第三电介质层23为氧化钛层、氧化铌层、硅钛氧化物层、氮化硅铝层、氧化铌锆层、氧化铌钛层或氮化硅锆铝层中的一个或多个;可以采用磁控溅射的方式,在所述第二电介质层22上形成所述第三电介质层23,可以采用中频电源加旋转阴极在氩氮氛围中进行,真空磁控溅射设备功率为60~70kW,中频电源频率为40kHz。

S500:于所述第三电介质层23背向所述第二电介质层22的一侧形成第四电介质层24,所述第四电介质层24为氧化硼硅层或氧化硅铝层;可以采用磁控溅射的方式,在所述第三电介质层23上形成所述第四电介质层24,可以采用中频电源加旋转阴极在氩氧氛围中进行,真空磁控溅射设备功率为50~60kW,中频电源频率为40kHz。

S600:于所述第四电介质层24背向所述第三电介质层23的一侧形成第五电介质层25,所述第五电介质层25为氮化硅铝层、氧化锆层、氧化锡层或氮化硅锆铝层中的一个或多个。可以采用磁控溅射的方式,在所述第四电介质层24上形成所述第五电介质层25,可以采用中频电源加旋转阴极在氩氮氛围中进行,真空磁控溅射设备功率为60~70kW,中频电源频率为40kHz。

在第三实施例中,在上述第一实施例和/或第二实施例的基础上,所述镀膜玻璃依次包括:

基层10;

第一电介质层21为SiZrAlNx层,厚度为14nm;SiZrAlNx层沉积采用中频电源加旋转阴极在氩氮氛围中进行,真空磁控溅射设备功率为60~70kW,中频电源频率为40kHz。

第二电介质层22为SiBOx层,厚度为36nm;SiBOx层沉积采用中频电源加旋转阴极在氩氧氛围中进行,真空磁控溅射设备功率为50~60kW,中频电源频率为40kHz。

第三电介质层23为SiZrAlNx层,厚度为130nm;SiZrAlNx层沉积采用中频电源加旋转阴极在氩氮氛围中进行,真空磁控溅射设备功率为60~70kW,中频电源频率为40kHz。

第四电介质层24为SiBOx层,厚度为75nm;SiBOx层沉积采用中频电源加旋转阴极在氩氧氛围中进行,真空磁控溅射设备功率为50~60kW,中频电源频率为40kHz。

第五电介质层25为SiZrAlNx层,厚度为5nm;SiZrAlNx层沉积采用中频电源加旋转阴极在氩氮氛围中进行,真空磁控溅射设备功率为60~70kW,中频电源频率为40kHz。

其中,所述中频电源加旋转阴极溅射是在氩氮或氩氧氛围中进行,氩气/氮气的流量配比为0.875~1.142,氩气/氧气的流量配比为0.67~1.5。

经实验测定,本实施例中的镀膜玻璃光学性能和热性能如下:

可见光反射率低于4.7%,可见光透过率高于基层镀膜前的透过率(基层镀膜前的透过率为3.7%);

玻面和膜面颜色均为中性色,玻面颜色值为-2.1≤a*≤-0.5、-3≤b*≤-0.5。

本实施例中,所述镀膜玻璃可单片使用、可进行钢化、热弯强化处理。

在第四实施例中,在上述第一实施例和/或第二实施例的基础上,所述镀膜玻璃依次包括:

基层10;

第一电介质层21为SiZrAlNx层,厚度为15nm;SiZrAlNx层沉积采用中频电源加旋转阴极在氩氮氛围中进行,真空磁控溅射设备功率为60~70kW,中频电源频率为40kHz。

第二电介质层22为SiBOx层,厚度为38nm;SiBOx层沉积采用中频电源加旋转阴极在氩氧氛围中进行,真空磁控溅射设备功率为50~60kW,中频电源频率为40kHz。

第三电介质层23为SiZrAlNx层,厚度为134nm;SiZrAlNx层沉积采用中频电源加旋转阴极在氩氮氛围中进行,真空磁控溅射设备功率为60~70kW,中频电源频率为40kHz。

第四电介质层24为SiBOx层,厚度为77nm;SiBOx层沉积采用中频电源加旋转阴极在氩氧氛围中进行,真空磁控溅射设备功率为50~60kW,中频电源频率为40kHz。

第五电介质层25为SiAlNx层,厚度为6nm;SiAlNx层沉积采用中频电源加旋转阴极在氩氮氛围中进行,真空磁控溅射设备功率为60~70kW,中频电源频率为40kHz。

其中,所述中频电源加旋转阴极溅射是在氩氮或氩氧氛围中进行,氩气/氮气的流量配比为0.875~1.142,氩气/氧气的流量配比为0.67~1.5。

经实验测定,本实施例中的镀膜玻璃光学性能和热性能如下:

可见光反射率低于4.7%,可见光透过率高于基层镀膜前的透过率(基层镀膜前的透过率3.7%);

玻面和膜面颜色均为中性色,玻面颜色值为-2.1≤a*≤-0.5、-3≤b*≤-0.5。

本实施例中,所述镀膜玻璃可单片使用、可进行钢化、热弯强化处理。

- 可钢化低辐射镀膜玻璃、低辐射镀膜玻璃及其制备方法

- 一种玻璃抗菌镀膜液及其制备方法、及抗菌镀膜玻璃的制备方法