处理木质纤维素生物质的方法

文献发布时间:2023-06-19 12:19:35

技术领域

本发明涉及一种处理木质纤维素生物质以生产“第二代”(2G)糖液(sugaryliquors)的方法。这些糖液可用于通过生物化学途径生产其它产品(例如醇,如乙醇、丁醇或其它分子,或溶剂,如丙酮等)。

这种方法涉及各种步骤,通常包括浆液制备(liquor preparation)、用这种浆液浸渍生物质和通过蒸煮,尤其是用蒸汽爆破预处理浸渍生物质的三个步骤。

现有技术

木质纤维素生物质代表地球上最丰富的可再生资源之一。考虑的基材千差万别,它们涉及木质基材,如各种木材(硬木和软木)、农业副产品(麦秸、玉米棒等)或源自其它农产品的副产品、造纸等工业。

木质纤维素材料生物化学转化成2G糖液的方法尤其包含预处理步骤和用酶混合物(enzymatic cocktail)酶法水解的步骤。这些方法还通常包括在预处理前的浸渍步骤。来自水解的糖液随后例如通过发酵处理,且该方法还可包含分离步骤和/或纯化最终产物的步骤。

这些方法还通常包括在预处理前的浸渍步骤。来自水解的糖液随后例如通过发酵处理,且该方法还可包含分离步骤和/或纯化最终产物的步骤。

在专利WO 2014/135755中描述了用于将生物质转化成乙醇的这种步骤顺序的一个实例。

木质纤维素生物质由三种主要聚合物组成:纤维素(35%至50%),其是基本由己糖组成的多糖;半纤维素(20%至30%),其是基本由戊糖组成的多糖);和木质素(15%至25%),其是具有复杂结构和高分子量、由经醚键连接的芳族醇组成的聚合物。这些各种分子对植物壁的固有性质负责并以复杂的缠结方式组织。

在构成木质纤维素生物质的三种基础聚合物中,纤维素和半纤维素是能够生产2G糖液的聚合物。

通常,半纤维素在预处理过程中主要分解成单体糖和低聚糖,纤维素通过酶法水解转化成葡萄糖。但是,酶仍然难以触及天然基材中的原纤维素,因此需要预处理。这种预处理有可能改变木质纤维素的物理化学性质以改进纤维素的酶可及性及其对酶法水解的反应性。

存在与本发明有关的许多用于进行这种预处理的技术,并且在下文中统一使用通用术语“蒸煮”提及,其涉及将生物质在高温下加热指定持续时间。其中在蒸煮之前/过程中使生物质与酸性溶液接触的酸性蒸煮和其中在蒸煮之前/过程中使生物质与碱性溶液接触的碱性蒸煮尤其为人所知。“蒸汽爆破”(酸性、碱性或无浸渍)蒸煮也是已知的,其中对生物质施以加压蒸汽。

还有被称为“有机溶剂制浆”的预处理方法。该方法涉及在一种或多种有机溶剂和通常水存在下的预处理。溶剂可以是醇(乙醇)、酸如乙酸或甲酸、或丙酮、或这些化合物的混合物。“有机溶剂制浆”法导致木质素的至少部分溶解和半纤维素的部分溶解。因此有两种输出料流:含残余纤维素、半纤维素和木质素的预处理基材,和含有溶解的木质素(line)和一部分半纤维素的溶剂相。通常存在溶剂再生步骤,其有可能提取木质素料流。某些“有机溶剂制浆”处理(尤其是用乙醇)可与强酸(如H

例如在出版物“Production of bioethanol from lignocellulosic materialsvia the biochemical pathway: a review”, M. Balat, Energy Conversion andManagement 52 (2011) 858–875或在出版物“Bioethanol production fromagricultural wastes: an overview”, N. Sarkar, S. Kumar Ghosh, S. Bannerjee,K. Aikat, Renewable Energy 37 (2012) 19-27中报道了各种配置。

最有效的预处理之一是上文提到的蒸汽爆破蒸煮,因为其能够几乎完全水解半纤维素和显著改进纤维素的酶可及性和反应性。在这种预处理之前/之后可进行其它处理,并且这更特别与本发明有关,但其应用不限于此。

已经证实,用于处理木质纤维素生物质的反应器,尤其是涉及蒸煮类型的生物质预处理的那些,容易结垢:在高温下加热反应器中的反应介质导致产生各种固体残留物,它们附着于反应器的内壁。这些残留物在比生物质在反应器中的平均停留时间久的时间内逐渐积聚。它们可逐渐造成运行问题,例如反应器出口的堵塞风险或增加在反应器内传送生物质的困难,而且通常,它们的存在不利地影响反应器的性能特征。

为消除这些残留物提供的第一种解决方案在于排空反应器,因此停止反应器并将其打开,以通过机械和/或水力作用清洁反应器的内壁,即通过刮擦内壁和/或通过输送在几百巴压力下的水。这种程序公认有效但耗时且能量密集:不仅必须停止反应器,还要等其冷却(在高于100℃的温度和在压力下进行蒸煮),然后将其打开,进行清洁,关闭反应器并在重新开始生产前使其恢复到运行温度。

本发明的目标因此是克服这些缺点。更确切地,本发明的目标是开发一种改进的处理生物质的方法,其完全或部分清除这些残留物或完全或部分防止它们的形成,同时限制任何收率损失/实施所考虑的方法的设备整体的任何固结(immobilization)。

发明概述

本发明的一个主题首先是一种处理木质纤维素生物质的方法,其相继包含:

b) 在预处理反应器中预处理预先处于酸性或中性pH条件下的生物质以产生酸性或中性预处理待发酵物的步骤,

交替地

b’) 在任选将碱性水溶液充分引入预处理反应器的情况下,预处理预先处于酸性、中性或碱性条件下的生物质以产生碱性预处理待发酵物的步骤,

然后

c) 获自步骤b)的酸性或中性预处理待发酵物(AM)与获自步骤b’)的碱性预处理待发酵物(BM)的混合物在水解反应器(16)中的酶法水解步骤。

有利地,在酸性或中性预处理待发酵物(AM)与碱性预处理待发酵物的混合物的酶法水解步骤c)的过程中,在所述步骤c)的仅一部分持续期间可仅用酸性或中性预处理待发酵物替代所述混合物。

术语“相继”是指这些步骤以生物质被处理和经过该设施的顺序列出,不考虑该方法可能涉及在所列步骤之间、之前或之后的步骤的事实。

本发明因此发现,通过在生物质的实际预处理过程中使生物质与碱性水溶液(其在下文中也可被称为碱“液”),例如含KOH的溶液接触,实现根据本发明的预处理反应器的结垢的清洁和/或防止:因此在继续将生物质进给到反应器的同时进行清洁。因此对至少部分装有生物质的反应器进行反应器的清洁,所述生物质在所涉反应器中预处理之前能够用酸性、中性或氧化性水溶液预浸渍。

当在引入预处理反应器前已用碱性溶液预浸渍时,碱性溶液可能已存在于生物质中;只有这样随后才可能在这种反应器中酌情提供必要的碱供应。如果供入预处理反应器的生物质不是碱性的,则必须将碱性溶液添加到预处理反应器中。

根据本发明的清洁通过两种联合作用进行:首先是化学作用——借助已表明适用于分离和/或溶解粘着于反应器内壁的固体残留物的碱性溶液的作用,还有机械作用——生物质粒子还对所述残留物施加磨蚀作用。

其是在实施上比机械或水力清洁明显更简单的方法:这是因为其不必打开反应器就可进行,因为提供碱性水溶液的入口/出口(或再利用已存在的流体入口/出口)就足够。

其甚至不必停止预处理生物质的生产就可进行:令人惊讶地,结果表明生物质的存在具有磨蚀作用,因此对如上文提到的反应器的清洁具有正面作用,还尤其表明,与碱性溶液一起存在于反应器中的生物质是可利用/可升级的:预处理在清洁阶段的过程中也正常工作,生物质可用于该方法的其余部分,即使在其预处理之前其已用酸性或中性或氧化性溶液浸渍,情况也是如此。

此外,不同于打开反应器进行的机械/水力清洁,不必等待反应器冷却才能进行清洁。相反,甚至已经证实,在蒸煮类型(存在或不存在蒸汽爆破)的热预处理的过程中进行清洁非常有利于残留物的脱离。由于反应器在清洁过程中保持热,不需要使其回到运行温度,因为没有生产停止,因此也不必在热方面为重新启动做计划。

另一方面,结果表明碱性预处理待发酵物——在步骤b’)中获得的材料,在单独使用时,对后续酶法水解的反应明显不如步骤b)中获得的常规酸性或中性预处理待发酵物那样好。当水解与发酵相伴时,水解收率或转化成醇的转化程度较低。此外,考虑到这种“碱性”预处理待发酵物必须弃置并且无法升级,其也导致生物质处理工艺的总体收率损失。

本发明因此通过设想了并非向水解反应器交替进给碱性待发酵物和酸性/中性待发酵物(取决于预处理根据步骤b)还是b’)进行)(也不“清除”碱性待发酵物),而是向其进给“常规”酸性或中性待发酵物与这种碱性待发酵物的混合物来克服这种障碍。

这种混合可以几种方式进行——通过提供单个碱性待发酵物缓冲区,随后从中提取材料以添加到常规酸性/中性待发酵物中,或通过提供两个缓冲区,一个用于碱性待发酵物,另一个用于酸性/中性待发酵物,从所述区域提取给定量以在酶法水解反应器中提供所需比例的混合物。

应该指出,酶法水解可连续进行(通过从预处理反应器进给水解反应器)或分批因此不连续进行,且进行混合的方式和缓冲区数量的选择也取决于这种运行模式。

在具有两个缓冲区的情况下(一个用于常规酸性/中性待发酵物,一个用于碱性待发酵物),优选为酸性/中性待发酵物和为碱性待发酵物选择不同的停留时间。这些缓冲区因此有可能将在预处理步骤的过程中预处理的待发酵物的生产与向下游酶法水解步骤进给待发酵物分开。因此有可能仅向酶法水解进给酸性/中性待发酵物与碱性待发酵物的混合物,当碱性待发酵物完全耗尽时,任选穿插着仅进给常规酸性/中性待发酵物。令人惊讶地,相对于100%使用酸性/中性待发酵物进行的水解,通过调节该混合物中的这两种生物质的比率,这种运行模式有可能保持酶法水解收率。因此尤其是将该混合物的pH调节到与最适合所用酶混合物的水平接近的水平,通常调节到比常规酸性预处理待发酵物的pH略高的pH(但保持酸性)。

本发明因此有可能通过减缓其结垢但不负面影响预处理后的步骤,尤其是酶法水解的收率来确保预处理反应器的更长工作时间(可能曾经相信,“碱性”预处理待发酵物不可升级或会干扰这些后续步骤),并且通过组合两个特征来实现这一点:周期性切换到碱性pH而非切换到酸性或中性pH的预处理,与适应这种碱性待发酵物的用于向酶法水解进给预处理待发酵物(酸性/中性或碱性)的特定管道相结合。

当然应该指出,在预处理反应器的出口,当预处理反应器从在酸性/中性条件下的步骤b)切换到在碱性条件下的步骤b’)时,离开反应器的预处理待发酵物不会突然从酸性/中性待发酵物切换成碱性或较低酸性的待发酵物:经过一段时间,从预处理反应器中取出“过渡”待发酵物,其pH逐渐提高。类似地,当从类型b’)的在碱性条件下的预处理再切换成类型b)的在酸性/中性条件下的预处理时,再次在一段时间内在反应器出口出现被称为“过渡”待发酵物的另一待发酵物,其pH这次逐渐降低。因此有可能在每种情况下任意选择离开预处理反应器的预处理生物质的阈值,尤其是pH或pH的代表,以评估所涉待发酵物是酸性/中性类型的待发酵物还是碱性类型的待发酵物。

有利地,获自步骤b)的酸性或中性预处理待发酵物与获自步骤b’)的碱性预处理待发酵物在步骤c)中的混合在水解反应器上游进行或直接在水解反应器中进行。

在第一种情况下,因此有可能通过从如上文提到的一个或多个缓冲区中提取而进行获自步骤b)的酸性或中性预处理待发酵物与获自步骤b’)的碱性预处理待发酵物在步骤c)中的混合。这些缓冲区是临时储存区,可能呈现储存容器或其它储存装置,如料斗的形式。

如上文解释,在酌情将碱性水溶液(EB)充分引入预处理反应器的情况下预处理生物质以产生碱性预处理待发酵物的步骤b’)是在继续产生待发酵物的同时清洁预处理反应器的步骤,但是待发酵物的特征,尤其是pH不同。

优选地,设想了在酶法水解步骤c)之前或过程中调节预处理生物质或预处理生物质的混合物的pH,尤其是将pH调节到4至6之间的步骤。当处理的待发酵物因此是酸性/中性待发酵物时,通过供应碱将pH上调到这一pH范围通常是足够的。当处理的待发酵物是包括碱性待发酵物的待发酵物混合物时,可以仅通过调节混合物中的两种类型的待发酵物的相对量或者也通过视达到所需pH范围的必要提供碱/酸的供应来调节pH。朝酸性但比在酸性条件下的预处理中遇到的pH值(其中生物质可能“下降”到2至3.5的pH值)低的pH值进行的这种pH调节实际上通常有利于酶法水解中所用的纤维素酶类型的酶的活性。

有利地,在给定的生产时间中,预先处于酸性或中性pH条件下的生物质在预处理反应器中预处理以产生酸性或中性预处理待发酵物的步骤b)的持续时间的总和大于在任选将碱性水溶液充分引入预处理反应器的情况下预处理预先处于酸性、中性或碱性条件下的生物质以产生碱性预处理待发酵物的步骤b’)的持续时间的总和,尤其是它的至少2至5倍,优选5至20倍。

根据一个变体,预处理步骤b)的预处理反应器的生物质进料速率与步骤b’)的进料速率相同。根据本发明的另一变体,预处理步骤b)的生物质进料速率高于步骤b’)的生物质进料速率。因此,在给定时间内,在步骤b)中处理的生物质的量的总和与在步骤b’)中处理的生物质的量的比率优选大于它们各自的生产时间的比率。

根据本发明,因此优选使在碱性条件下的预处理比在酸性/中性条件下的预处理短,两者都是逐个运行并持续整个生产期间(这被理解为是在设施起动和尤其为了维护目的的设施停止之间的时期):在酸性/中性条件下的预处理优选在持续时间上仍基本占主导,在碱性条件下的预处理基本仅为了清洁预处理反应器的目的进行并限于刚好必要的时间。

有利地,可在预处理反应器的出口用分离装置或并行的几个分离装置,尤其是交替运行的两个分离装置进行生物质和液体或蒸气形式的水相之间的分离。

根据本发明,任选地,在酌情将碱性水溶液充分引入预处理反应器的情况下预处理预先处于酸性、中性或碱性条件下的生物质以产生碱性预处理待发酵物的每个步骤b’)之后,用水溶液(E)至少一次冲洗分离装置或分离装置之一,尤其是1至10次连续冲洗。

根据一个特定实施方案,在预处理反应器的出口可使用交替运行的几个并行的分离装置,在这种情况下有可能在其它分离装置继续工作的同时分批冲洗一个分离装置。

根据本发明有利地,在水解反应器中的酶法水解步骤c)的过程中,获自步骤b)的酸性或中性预处理待发酵物AM与获自步骤b’)的碱性预处理待发酵物BM的混合以作为粗重量表示的至少80/20的AM/BM重量比进行,尤其是待发酵物混合物的作为粗重量表示的大于85重量%,和优选90重量%或95重量%的AM待发酵物含量和/或至少3%,尤其是至少5%或8%或10%,尤其是5%至15%的碱性待发酵物含量。

酶法水解可以各种方式进行:这一步骤可以分批模式、以分批补料(fed-batch)模式或连续进行。例如,酶法水解可用首批阶段(first batch phase)进行,其中将碱性待发酵物BM作为与酸性/中性待发酵物AM的混合物引入水解反应器,在这种引入后通过用中和溶液调节建立适当的pH,随后引入酶。在这种首批阶段后可接着待发酵物分批补料阶段,其可通过仅进给酸性/中性待发酵物AM,或酸性/中性待发酵物AM与碱性待发酵物BM的混合物进行。在分批补料结束时,水解可以分批模式继续给定的时间,然后在反应结束时排空整个反应器。

优选地,在预处理步骤b)前进行在浸渍反应器中用酸性或中性水溶液浸渍生物质的步骤a)。

本发明的一个主题还在于一种用于处理木质纤维素生物质(尤其用于进行上述方法)的设施,其包含,从上游到下游:

- 与用于制备酸性水溶液的容器流体连接的生物质浸渍反应器,

- 与用于制备碱性水溶液的容器流体连接的用于预处理经浸渍的生物质的反应器,

- 在预处理反应器下游的预处理生物质分离装置,其任选与水溶液冲洗装置组合并与以下区域流体连接

- 任选地,用于中间储存用酸性水溶液浸渍的生物质的区域,和

- 用于中间储存用碱性溶液浸渍的生物质的另一区域,和

- 酶法水解反应器,向其进给来自所述/至少一个所述储存区的预处理生物质。

术语“上游”和“下游”根据生物质在该设施中的总体传送方向理解。

该设施还可包含在至少所述储存区/储存区之一和酶法水解反应器之间的用于调节生物质的pH的区域,尤其是获自各储存区的各生物质共用的pH调节区。

有利地,根据一个变体,这种pH调节区可以是确保获自各个储存区的生物质的混合的容器。

根据另一变体,在酶法水解步骤之前或过程中在水解反应器中进行pH调节。

待发酵物的混合可直接在酶法水解反应器中进行或在将它们引入反应器之前进行。

根据一个变体,酸性/中性待发酵物和碱性待发酵物借助相同的引入系统引入酶法水解反应器,这种系统也有可能用于引入酸性/中性待发酵物和碱性待发酵物的混合物。

根据另一变体,提供两种不同的待发酵物进料系统,取决于用酸性/中性待发酵物还是用碱性待发酵物或待发酵物混合物进行进料。

下面给出关于根据本发明进行任选的浸渍、预处理和在预处理后的分离的方式的细节:在碱性条件下的预处理(步骤b’)也可被称为预处理反应器的清洁步骤:这些相当于相同步骤。

有利地,可能设想在引入预处理反应器前加热碱性水溶液,尤其是加热到至少40℃,尤其是至少80℃的温度。已经发现,如果因此在反应器外预热,该碱性溶液更快生效。

有利地,也可在预处理反应器中进行将碱性溶液引入预处理反应器,预处理反应器的内部容积在至少120℃,尤其是至少140℃的温度。该反应器的这种内部温度可能是常规进行预处理时的温度,尤其是通过蒸煮。这是因为当该溶液/反应器热时,该碱性溶液对粘着于反应器壁的固体残留物的作用增强。

根据本发明的一个实施方案,经由用水溶液洗涤的锥形螺旋输送机类型的加压输送装置将生物质引入预处理反应器,将这种洗涤溶液再循环以制备在所述反应器的清洁过程中所用的碱性水溶液。因此减少由于使用碱性清洁水溶液而增加的预处理法的水消耗。

优选地,用碱性溶液清洁预处理反应器的阶段具有15分钟至8小时,尤其是1至3小时的持续时间。这种持续时间因此不是非常长并可根据反应器的清洁频率调节。

在预处理反应器的清洁阶段的过程中,优选调节在所述反应器入口的碱性水溶液的流速以在其经过反应器的过程中使生物质的固含量SC显著降低,例如从30%至60% SC,尤其是50% SC的值降低到15%至25% SC,尤其是25% SC的值。这是因为碱性水溶液的第一个作用是用水浸渍进入反应器的生物质直至生物质被液体饱和。

在本文通篇,缩写“SC”是指根据标准ASTM E1756 - 08(2015) “Standard TestMethod for Determination of Total Solids in Biomass”测得的固含量。

随后并且作为其第二个作用,优选调节碱性水溶液的碱(例如KOH)的浓度以将进入反应器的生物质的pH从在0.5至3之间,优选在3附近的酸性pH范围提高到在8至14之间,优选在13附近的碱性pH范围。(这是预处理被酸性液预浸渍的生物质的情况,因此必须切换到碱性pH以进行根据本发明的清洁)。

通过调节该溶液的流速和碱浓度,有可能使生物质被水饱和并提高其pH,在清洁程序的过程中消耗的碱性溶液的精确量当然取决于反应器的尺寸和进入反应器的生物质的特性。

优选地,在处理过程中反应器的生物质填充度在20%至80%或90%之间。在清洁阶段的过程中,可使这种填充度保持在这一范围内,甚至优选(轻微)提高(例如通过降低螺杆的旋转速度或反应器的至少一个内部输送螺杆(当存在时)的旋转速度),这倾向于改进清洁质量。

预处理反应器的连续清洁阶段以给定频率进行和/或在超过所述反应器中的反应介质的物理化学或流变特性的阈值时进行。可直接或间接测量或评估这种特性。其可例如是用于使反应器中的输送螺杆旋转、使反应器中的搅拌装置或其中的任何其它活动件旋转的电动机的功率阈值。

根据一个实施方案,有可能在其清洁阶段的至少一部分的过程中改变进给到预处理反应器的生物质的物理、化学或流变特性之一或其性质。这是因为可能有利的是,在清洁过程中向预处理反应器进给的生物质具有比在其余生产时间使用的生物质更大的磨蚀力。例如,因此有可能将生产过程中的秸秆型生物质替换成清洁过程中的杨木型生物质。

有利地,根据本发明的预处理是在蒸汽爆破下蒸煮。因此有可能热耗尽回收蒸汽的热,尤其是在预处理反应器出口的旋风式分离装置中,以加热所述方法中使用的水溶液或水溶液之一。

可通过在存在或不存在蒸汽爆破下的蒸煮进行预处理。

根据一个优选实施方案,生物质在其引入预处理反应器前在浸渍反应器中用酸性水溶液浸渍。这两个反应器可串联安装并可连续运行。在预处理反应器中暂时使酸化的生物质与碱性溶液接触的事实不会显著影响预处理生物质的品质或生产收率:即使在清洁操作的过程中预处理的生物质可能不同于在清洁操作外预处理的生物质,尤其是升高然后再逐渐下降的pH值,但如上文解释,其在酶法水解前以合适的比例与在酸性/中性条件下预处理的生物质合并的情况下仍可利用。

根据一个实施方案,在预处理反应器的连续清洁阶段的至少一部分的过程中,降低或消除在其预先在浸渍反应器中浸渍的过程中与生物质接触的酸性水溶液的酸含量。由此可能减少制备碱性清洁溶液所需的碱的量,因为待中和的生物质中所含的酸的量因此较低。

根据另一实施方案,在预处理反应器的连续清洁阶段的至少一部分的过程中,将在其预先在浸渍反应器中浸渍的过程中与生物质接触的酸性水溶液替换为碱性水溶液,尤其是与在所述阶段中注入预处理反应器的碱性水溶液相同:由此可能与前一实施方案相比进一步减少清洁所需的碱的消耗。其也可被替换为中性pH的水溶液,原因也一样。

根据一个变体,几个,尤其是两个浸渍反应器并行使用以在将生物质引入预处理反应器前用水溶液浸渍生物质:向第一浸渍反应器进给酸性水溶液,向第二浸渍反应器进给碱性水溶液或中性pH的水溶液,这两个反应器交替运行,第二反应器在清洁预处理反应器的阶段的至少一部分的过程中运行。这种变体有可能通过在预处理反应器进入清洁模式时改变生物质在预处理前的浸渍类型(通过将要浸渍的生物质从进入一个浸渍反应器切换到另一浸渍反应器)来实施前述实施方案。

优选地,可在预处理反应器的出口用分离装置或并行的几个分离装置,尤其是交替运行的两个分离装置进行生物质和液体或蒸气形式的水相之间的分离。这样的设备可为旋风类型。

如先前关于并行的两个浸渍反应器所述,使用并行的几个分离装置有可能减少在预处理反应器的生产模式与生产 + 清洁模式之间的过渡期:借助并行的两个装置,这两个装置之一可专用于(在清洁过程中预处理的)“碱性”预处理生物质的分离——通过仅分离在清洁过程中预处理的生物质,另一个装置因此专用于(在清洁期以外预处理的)在酸性或中性浸渍下的预处理生物质的常规分离。

根据本发明的设施可包含两个浸渍反应器和/或两个分离装置和/或两个预处理反应器,它们交替运行——取决于预处理是根据步骤b)对预先处于酸性或中性pH条件下的生物质进行以产生酸性或中性预处理待发酵物还是根据步骤b’)在将碱性水溶液(EB)充分引入预处理反应器的情况下对预先处于酸性、中性或碱性条件下的生物质进行以产生碱性预处理待发酵物。

所提出的发明的实施因此在其最简单的实施方案中简单地在现有设施中增加:

- 任选地,用于制备碱性溶液的容器,可向其进给水、浓缩碱(例如KOH或NaOH,或任何其它无机或有机碱)和任选进给水/再循环碱性溶液。这种容器配备尤其用于通过加入碱(KOH)和/或水而使溶液的pH保持恒定的已知装置。该容器也可配备用于在引入反应器之前使碱性溶液达到/使碱性溶液保持所需温度的加热装置。替代性地或附加地(alternately or cumulatively),可在将碱性溶液从该容器输送到反应器的管道型流体连接装置上提供该加热装置,

- 用于进行在酸性/中性条件下预处理的待发酵物和在碱性条件下预处理的待发酵物之间的混合的装置(一个“缓冲”区用于碱性待发酵物的中间储存,任选另一个用于酸性/中性待发酵物的储存;或甚至第三个用于在送往水解反应器前进行混合和调节pH)。缓冲区可以是容器形式或任何其它已知的中间储存装置,例如料斗的形式。

本发明的一个主题还在于上述方法或设施用于处理如木材、秸秆、农业废弃物和所有专用能源作物,尤其是一年生或多年生植物,如芒属植物之类的生物质以生产糖、生物燃料或生物基分子的用途。

本发明的一个主题还在于一种处理木质纤维素生物质的方法,其包含下列步骤:

- 制备含催化剂,尤其是酸催化剂的浸渍液,

- 将生物质引入浸渍反应器以用浸渍液浸渍,

- 将浸渍生物质转移到预处理反应器以在其中通过蒸煮进行预处理,

- 预处理生物质的酶法水解,

- 所得酶法水解待发酵物的酒精发酵,以使该方法在所述步骤的所有或一些中连续进行,并在不停止预处理生物质的生产的情况下进行浸渍反应器的清洁。

所涉设施可使用两个浸渍反应器和/或两个分离装置和/或两个预处理反应器,它们根据预处理反应器是否处于清洁阶段而交替运行。

本发明的一个主题还在于用于实施上文提到的生物质处理法的任何设施,以使这种设施相继包含:

- 浸渍反应器,经由用于制备浸渍溶液的容器向其进给所述溶液并进给生物质,

- 用于预处理经浸渍的生物质的反应器,可经由用于制备碱性水溶液的容器向其进给所述溶液,

- 酶法水解反应器,和

- 酒精发酵反应器,其可能与水解反应器相同,所有反应器或至少两个反应器串联安装。

应该指出,水解和发酵也可在相同反应器中同时进行。

附图列表

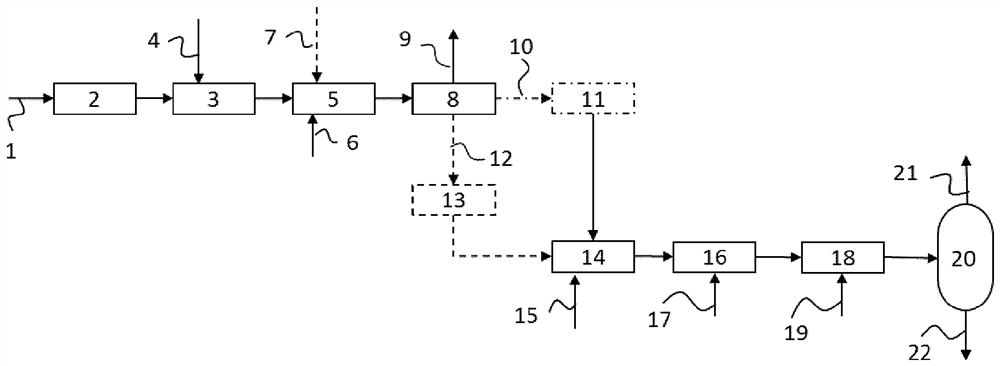

图1是根据本发明的处理木质纤维素生物质的方法的一个实施方案的方框图。

图2显示适用于进行根据图1的方法的设施的一部分。

图3显示实施图1中所示的根据本发明的方法的第一序列T1的第一种变体的设施。

图4显示实施图1中所示的根据本发明的方法的第一序列T1’的第二种变体的设施。

图5显示实施图1中所示的根据本发明的方法的第二序列T2的第一种变体的设施。

图6显示实施图1中所示的根据本发明的方法的第二序列T2’的第二种变体的设施。

图7是根据不符合本发明的一个实例的乙醇生产的监测图。

图8是根据符合本发明的一个实例的乙醇生产的监测图。

图9是根据符合本发明的一个实例的乙醇生产的监测图。

图10是根据符合本发明的一个实例的乙醇生产的监测图。

图11是根据符合本发明的一个实例的乙醇生产的监测图。

实施方案的详述

图1至5是非常概略性的:在各个图中,相同的附图标记对应于相同的组件。图1是方框图。在以下附图中,反应器和其它设备以它们基本在运行位置占据的空间位置呈现,没有对本发明而言较不重要的细节或设备。

在此就旨在生产醇,尤其是生物乙醇型生物燃料的生物质处理法阐明包括与在酸性或中性条件下的常规预处理交替的在碱性条件下的生物质预处理反应器的连续清洁的木质纤维素生物质处理法。这种方法的主要步骤描述在图1中并在下面立即描述。例如在专利WO 2018/015227中更详细描述了这种方法的一个实施方案,如果必要,将以其作为参考。

应该指出,本发明的方法可以相同方式应用于生物质的任何预处理和随后酶法水解,和应用于旨在处理木质纤维素生物质的任何反应器。

在此举例说明并显示在图1中的生物质处理法示意性涉及下列主要步骤:在立式反应器中浸渍生物质的第一步骤,随后在水平蒸汽爆破反应器4中预处理生物质(一旦经浸渍)的步骤,然后酶法水解步骤,然后酒精发酵(水解和发酵有可能在相同反应器中同时进行或接连进行),然后通过蒸馏分馏。如下述图1中所示,将本发明整合到这种步骤序列中。

图1的附图标记对应于在生物质处理设施中从上游到下游的下列设备和化合物:

1:天然生物质(即任何处理前的生物质)

2:天然生物质的调理(conditioning)(如果有的话,研磨、除石、除尘等)

3:用于使调理后的生物质与酸性(水相)液接触(浸渍)的区域

4:酸性液(在水相中的H

5:用于通过蒸煮预处理的反应器- 连续工作

6:蒸汽喷射 - 连续工作

7:碱的水溶液的注入 - 仅在序列T2(稍后详述)的过程中工作

8:旋风式分离设备 - 连续工作

9:从预处理生物质基材中分离的蒸气 - 连续排空

10:在酸性条件下制成的待发酵物的排出 - 仅在序列T1(稍后详述)的过程中工作

11:酸性待发酵物缓冲区,仅在序列T1的过程中进料并在T1和T2的过程中排料

12:在碱性条件下制成的待发酵物的排出 - 仅在序列T2的过程中工作

13:碱性待发酵物缓冲区,仅在序列T2的过程中进料并至少部分在T1的过程中排料

14:用于待发酵物中和以达到在4至6之间的pH的区域

15:中和溶液

16:酶法水解反应器

17:酶和其它必需营养素的混合物(cocktail)+ pH重调

18:用于酒精发酵(与水解分开或相伴)的区域 - 未显示CO

19:发酵酵母和其它必需营养素 + pH重调

20:乙醇回收装置,例如蒸馏

21:乙醇产物

22:残留物(固体和液体,作为混合物或分开,取决于20的布置)。

回到图1,首先描述该方法的常规步骤:天然生物质1首先在步骤2中调理,尤其是赋予其给定粒度(研磨)、除去石块和不构成生物质本身的一部分的其它组分。其随后在浸渍反应器3中用酸性水溶液4浸渍。然后将酸浸渍的生物质传送到在蒸汽喷射6下在高温下的预处理反应器5以在其中通过蒸汽爆破进行蒸煮。然后在旋风式分离设备8中从预处理的生物质(也称为待发酵物,在这种情况下是酸性待发酵物AM)中分离蒸气相9。接着,将这种酸性待发酵物传送到中和区14以将pH调节到略高的值,通过加入中和剂15从大约2至3.5的pH变成大约4至6的pH,并且这种中和的待发酵物NM随后在以合适的酶混合物17为进料的特设反应器16中进行酶法水解,随后在相同反应器中或在不同反应器中在供应合适的发酵酵母19的情况下进行酒精发酵18(其可与水解相伴)。最后,提出通过在装置20中与固体和液体残留物22分离而回收醇21,装置20可以是蒸馏塔。

现在描述本发明对这种常规步骤序列的贡献:

本发明提供在交替的两种序列T1和T2中工作。

- 序列T1是常规序列,也如图2所示,在预处理反应器4的出口存在酸性待发酵物10,但在这种情况下不是在分离装置8中分离后直接送入中和区14,这种待发酵物AM经过酸性待发酵物10的缓冲区11,例如料斗,仅在序列T1的过程中向其进给待发酵物,

- 序列T2是其中向预处理反应器进给碱性水溶液7(尤其借助连向预处理反应器5的制备容器)的序列,然后从中取出碱性待发酵物12,其供入碱性待发酵物 12(或BM)的缓冲区13。

- 中和区14的进料独立于序列T1和T2。在序列T3的过程中,仅向其进给来自缓冲区11的酸性待发酵物10和/或当所述反应器根据序列T1工作时直接进给在反应器10的出口处的待发酵物。在序列T4的过程中,向其进给来自区域11的酸性待发酵物10(或AM)和来自区域13的碱性待发酵物12(或BM)在指定比例下的混合物。在区域14中进行的中和因此不如在序列T3的过程中明显,因为该待发酵物混合物的pH高于单独的酸性待发酵物;甚至有可能在这一阶段不再需要通过供应碱进行中和。后续步骤保持不变。或者,如果因此选择该混合物中的这两种类型的待发酵物之间的比率,有可能在序列T4的过程中绕过中和区14并将待发酵物混合物注入酶法水解反应器16或将来自它们各自的缓冲区的各待发酵物分开直接注入酶法水解反应器16。

在一种实施变体中,中和区14可位于酶法水解反应器16中。所述反应器随后除酶溶液17外还接收待发酵物和中和溶液15。

适用于根据图1的方法实施本发明直到使用装置8的分离步骤之前的设施显示在图2中。该方法的这些步骤连续进行并在下文中通过描述用于实施其的设备进行详细描述:

- 提供含有化学催化剂的用于制备浸渍液的容器31,所述浸渍液由水E和供入其中的催化剂A形成;催化剂在这种情况下是在水相中的浓硫酸类型的强酸,这种容器有可能向浸渍反应器3进给水E和化学催化剂A的混合物,

- 用于将新鲜生物质1(在这种情况下是麦秸)进给到浸渍反应器3中的锥形螺杆2a(也称为塞式螺杆(plug screw)或密封螺杆),

- 用于向反应器进给浸渍液的线路,其将浸渍液制备容器31和浸渍反应器3相连,

- 浸渍反应器3,其配有两个提升运输螺杆(未显示)以将生物质从反应器下部的浸渍区传送到反应器上部的排干区,并将浸渍和排干的生物质传送到位于反应器顶部的反应器出口。

这种浸渍和排干的生物质随后借助呈现为第二锥形螺杆2b的进料线路送往预处理。

- 这种第二锥形螺杆2b将经浸渍生物质进给到预处理反应器5中,

- 预处理反应器5通过蒸汽爆破处理经浸渍的生物质,

- 提供用于洗涤浸渍反应器3和预处理反应器5的锥形螺杆2a,2b的水回路,在图1中象征性地由在所述螺杆处的水入口E表示。

- 通过反应器5向用于分离蒸汽8的装置进给已通过蒸汽爆破进行蒸煮的生物质,该装置为例如旋风式,在顶部出口的是蒸汽V,在底部出口的是预处理/爆破的生物质,也称为酸性待发酵物(或酸性待发酵物)AM。

这种待发酵物AM在这一阶段具有纤维素的足够的酶可及性以便通过酶法水解处理以生产2G糖。在这种分离后的酶法水解和相继或同时发酵的条件(未显示在图1中)适合于所需产物并且是本领域技术人员已知的。

上述预处理技术的使用导致不同类型的生物质(在此是麦秸,也可以是芒属植物、杨木等)的沉积,它们积聚/附着于螺杆2b和预处理反应器5的表面。这些沉积物经受蒸煮的时间长于生物质在反应器中的正常停留时间,并转化成残留物,在此可被称为“焦炭”。这种“焦炭”可造成各种运行问题,如反应器4的出口孔的堵塞或螺杆2b在其所处的室的壁上的摩擦作用的增加,这可能导致如图1中所示的整个预处理单元的性能特性降低。

“焦炭”组成的界定证实是成问题的,因为其涉及外观和组成随时间而变的残留物:在生产周期开始时,沉积的材料是生物质;其因此具有与继续经过反应器4并去往下游步骤的生物质基本相同的特性。通过附着于反应器4的内壁形成的沉积物将比预期久得多地停留在蒸煮条件(尤其是温度)下。温度的作用影响残留物的组成和形态,其将变成越来越“煮熟(cooked)”的残留物。残留物越“煮熟”,其越致密并且越强附着于反应器壁。

这些“焦炭”沉积物是累积的:工具的连续运行时间越久,沉积的焦炭量越大,且靠近壁的焦炭“层”越多地变成非常硬的固体。这些沉积物因此通过增加壁的厚度和减小反应器的工作容积而造成积垢。根据蒸煮反应器的配置,尤其是就位的插件的类型,某些元件的旋转可能受到影响,如传送经受蒸煮的生物质的螺杆。尤其通过使螺杆旋转的电动机的功率的增加观察到这种干扰。

在生产的全程,这种残留物的或多或少硬化的片段也可能在例如螺杆旋转或生物质经过反应器的影响下从反应器壁脱落:相应地,可能导致密度比经受蒸煮的生物质床大得多的粒子脱离并被带向反应器的出口孔,这可能导致堵塞或下游的运行问题。尽管有这些脱离,仍发现沉积物在给定生产周期的过程中随时间经过继续增加。

在停止、冷却和打开蒸煮反应器4后,观察到焦炭以两种形式存在:与反应器内壁直接接触的硬质形式和覆盖硬焦炭的更易碎的形式。这两种焦炭之间的区别在于它们的元素组成,如下表1中所示。

观察到硬质焦炭中所含的碳百分比高于易碎焦炭,对氧含量观察到相反的趋势,并对氢含量注意到类似的值。由此看来,易碎焦炭可以说是致密焦炭的前体。

本发明在于在进行反应器5的化学清洁以提取这种焦炭C和/或减慢其形成的同时继续两个浸渍3和预处理5反应器的运行,而没有“损失”在这种在碱性条件下的清洁过程中制成的待发酵物。

这种清洁不需要像以前那样打开反应器和机械清洁反应器的内部。下面详细描述的根据本发明的这种清洁因此更快、更经济和更安全,因为有可能限制与该单元的组装和拆卸有关的操作风险,尤其是有可能不必停止生产。

根据图1,相对于已经描述的那些,根据本发明的方法的实施的一个实例需要下列附加设备:

- 含碱的清洁液/碱性液EB的制备容器51。这种容器51有可能向预处理反应器5进给特定浓度的碱性溶液。向其进给水E和碱B(例如来自KOH的浓缩水溶液形式的碱B),调节其供应以获得具有所需碱浓度和所需pH的液体。

- 用于向反应器5进给清洁液的线路,其将清洁液/碱性液制备容器51和要清洁的预处理反应器5相连,如果适当,通过特设的设备件(例如包围管道的加热电阻)将其预热,具有适用于在压力下将清洁液注入反应器5的设备件,

- 用于旋风分离器8的任选的洗水入口ER,

- 还提供但未显示,一个或多个临时储存容器或料斗或其它临时储存装置——上文提到的“缓冲区”,在一个容器中适用于回收常规酸性待发酵物AM,在另一容器中适用于回收在碱性条件下清洁预处理反应器5的过程中获得的碱性待发酵物BM。

根据本发明的清洁方法/序列T1的一个实施例的程序包含两个相继的子序列:

- 子序列1:在向反应器进给酸性生物质的同时将预热碱性液EB注入反应器5。

注入条件如下:

- 碱性溶液EB是KOH水溶液,具有相对于水计1重量%至50重量%的KOH,优选5重量%至12重量%的KOH的KOH浓度,

- 溶液EB进入反应器的流速为在100至500 kg/h之间,尤其是大约300 kg/h,

- 溶液EB对反应器4的填充度为20%至50%,尤其是大约30%,

- 将溶液EB注入反应器4时的温度在80℃至200℃之间,尤其是大约130℃,

- 反应器4的温度在150℃至220℃之间,尤其是大约200℃,

- 这一序列的持续时间在15分钟至8小时之间;其尤其是2小时,

- 溶液EB在反应器4中的停留时间在5至15分钟之间,尤其是大约10分钟,

- 子序列2(任选):通过用水ER冲洗来清洁旋风分离器8以完成该清洁。可使用术语“冲水”,因为该冲洗在这一实施例中在于将水在压力下喷入旋风分离器,随后迅速除去水。

如果进行这一序列,其运行条件如下:

- 冲洗次数:1至10,例如等于2,

- 冲洗水的温度:20℃至80℃,例如20℃(即环境温度或接近环境温度,或需要预热ER冲洗水的更高温度),

在清洁阶段 = 序列T2中,在旋风分离器8的出口获得待发酵物,其不再是常规酸性待发酵物AM而是碱性待发酵物BM。

清洁程序/序列2的频率可相差很大,取决于预处理反应器5的类型和尺寸、加工的生物质的类型等。例如,可在反应器内部的输送螺杆之一的转矩相对于在生产开始时观察到的转矩提高大于15%时引发清洁。其也可在给定时期后引发,这可为2小时至4个月的生产期。

图3描述了根据序列T1的方法从预处理反应器到酒精发酵的工作模式:在通过旋风分离器8(或任何其它液/气分离装置)分离后,将所得酸性待发酵物AM送往酶法水解,通过将碱B直接供入水解反应器而调节pH,以在发酵后获得发酵酒(fermentation wine)FW。

图4是图3的方法的一种变体:此处的差异在于在引入水解反应器之前进行酸性待发酵物AM的pH的调节,尤其是通过进入被供以碱的中和区/容器,或通过将碱的供应引入用于从旋风分离器传送到水解反应器的管道。

图5描述了根据序列T2的方法从预处理反应器到酒精发酵的工作模式:在通过旋风分离器8(或任何其它液/气分离装置)分离后,将所得酸性待发酵物BM添加到临时储存的酸性待发酵物AM中以制造混合物AM + BM,将其送往酶法水解,通过将碱B直接供入水解反应器而调节pH,以在发酵后获得发酵酒(fermentation wine)FW。或者,如与6中所示,可在水解反应器的上游进行碱的供应。在这两种情况下,碱的供应都小于在序列T1的过程中需要的碱供应,因为待发酵物混合物AM + BM总体的酸度低于酸性待发酵物AM——取决于该混合物中的碱性待发酵物的比例。

可对上述清洁方法/序列T2的实例应用不同的变体,同时仍在本发明的范围内,下面详细描述其中一些变体(这些变体中的至少一些可以是备选性的或累加性的):

A- 在清洁过程中,可任选将浸渍液制备容器31的酸A的浓度降低到0浓度,即最终,仅用水进行浸渍。

B- 将经浸渍的生物质传送到反应器4的螺杆2b的洗水E可在清洁过程中再循环到碱性溶液EB的制备容器51中,这有可能减少由清洁带来的额外耗水量。

C- 生物质可在清洁序列的过程中用碱性液浸渍——用与在容器6中制成的碱性液相同的碱性液EB或不同的碱性液,尤其是在碱B的浓度方面。这种变体有可能减少引入预处理反应器4的纯碱性溶液的量,因为不再需要中和酸或只需中和较少的酸就可达到目标碱性pH。但是,在压出液(pressate)中将除去一定量的碱性液(其相当于从螺杆2’中取出的水)。

因此,可能仍然必须将碱性液EB直接供应到反应器4中(经由容器51):碱性液EB的制备容器51仍具有两个入口,一个用于浓碱B(浓KOH),另一个用于水,但在此其也具有两个出口:一个出口像以前那样通往预处理反应器,一个出口通往浸渍反应器3。借助这种配置,有可能在序列T1的过程中向浸渍反应器3进给来自容器31的酸性溶液EA,或在序列T2的过程中进给来自容器6的碱性溶液EB。容器6因此可同时供应两个反应器3和4,或至少在反应器4的清洁过程中有一段共同的时期。也有可能在用EB溶液清洁预处理反应器4之前在另一反应器之前提前开始向一个反应器进给碱性溶液EB,尤其是浸渍反应器3。

D- 也有可能组合上述两种变体,其中同时地,将螺杆2b出口处的压出液再循环到碱性液EB的制备容器61和在序列T2的至少一部分的过程中经由这一相同容器51向两个反应器3和4进料。

E- 也有可能使用交替运行的两个浸渍反应器3,3’。如在变体C中,在反应器的清洁/序列T2的至少一部分的过程中或甚至在之前一点,生物质以下列方式不用酸性液EA而是用碱性液EB浸渍:在生产模式中,使生物质进入经由容器2进给酸性液的预处理反应器3,并在生产 + 清洁模式中(在清洁的整个或一部分过程中),将生物质改道到浸渍器3’,浸渍器本身以来自容器51的碱性液EB为进料。第二专用浸渍反应器3’因此用于清洁。这一实施方案与变体C相比具有减少在酸性浸渍与碱性浸渍之间的过渡时间的优点。

F- 可组合变体E和B,即可使用两个浸渍反应器3,3’并可将从螺杆2’中提取的水再循环到碱性液EB的制备容器6。

G- 待发酵物(must)(也称为未发酵物)可再循环,尤其是在具有两个浸渍反应器的变体E的情况下:在预处理反应器4的清洁过程中离开分离装置8的碱性预处理生物质M1。这是因为在此期间,其是碱性的。然后有可能在分离装置8的出口用水洗涤这种待发酵物BM:其变成洗过的碱性待发酵物BM’,并从中提取碱性水相E1,将其再循环到碱性液的制备容器51。

H- 另一变体在于使用交替运行的两个分离装置5,5’(旋风分离器):添加专用于处理碱性待发酵物BM的旋风分离器。在生产模式/序列T1中,第一旋风分离器运行,其处理酸性待发酵物AM;在生产 + 清洁模式/序列T2中,将反应器4的输出切换到第二旋风分离器5’,其因此仅分离碱性待发酵物BM。这种变体的优点在于其减少两种模式之间的过渡时间。也有可能将这种变体与变体G组合:碱性待发酵物BM,一旦在旋风分离器之一中分离,也将其洗涤以将碱性洗水E1再循环到碱性液的制备容器51。

J- 这种变体源自具有两个浸渍反应器3,3’的前述变体E,区别如下:在生产模式中,使用常规浸渍反应器3,经由容器1向其进给酸性溶液EA。在在生产 + 清洁模式中,将该系统切换到第二浸渍反应器3’,其仅以水为进料:在清洁/序列T2的过程中,因此仅用中性pH的水溶液(而非碱性溶液EB)浸渍生物质。

K- 本发明也适用于没有先前用液体(liquor)预浸渍的生物质的预处理法(这随后被称为自水解):在这种情况下,生物质P在已任选经过机械(研磨等)、热(干燥)或加湿类型的处理后,直接引入预处理反应器4。

L- 这种变体将变体E的压出液 E1的再循环与变体B的螺杆2b的洗水再循环到碱性液EB的制备容器6相组合。因此更显著减少根据本发明的清洁所需的水和碱的消耗。

M- 这种变体推荐通过旋风分离器8的出口处的蒸汽V的冷凝实现该方法的热集成。这种蒸汽V用于借助热交换器(未显示)加热在容器51和预处理反应器4之间的管道中循环的碱性液EB。其也有助于减少在容器6中使用的水量——通过借助冷凝器(未显示)回收由离开旋风分离器的蒸汽的冷却获得的冷凝液。

N- 根据另一变体,可以选择在生产模式中将酸性液EA浸渍的生物质从浸渍反应器3注入预处理反应器4,和在序列T2(生产 + 清洁模式)中将未浸渍的生物质P直接注入预处理反应器4,然后停止酸性液浸渍的生物质的进给。

O- 根据可与所有其它变体组合的再一变体,可以选择在生产模式中(序列T1)将给定的浸渍生物质注入预处理反应器和在生产 + 清洁模式(序列T2)中注入用液体浸渍或未浸渍的另一生物质。例如,在生产模式中,选择秸秆型生物质,和在生产 + 清洁模式中,选择更磨蚀性的杨木型生物质:因此引起清洁时间(该生物质的磨蚀性质)的暂时增加,以助于更容易从壁上脱离固体焦炭残留物。

实施例

在酸性条件下通过蒸汽爆破预处理一批麦秸。为此,将麦秸研磨到50 mm,然后引入第一浸渍反应器3。麦秸的特征和组成如下:

固含量:91.07%

生物质流速:65 kg SC/h。

将秸秆引入第一浸渍反应器3以与酸性液接触,然后送往蒸汽爆破预处理反应器4。在生产过程中(序列T1)的运行条件如下:

- 浸渍:

浓酸溶液的流速:1.29 kg/h,即pH大约1

酸性液的酸度:1.1 g H

浸渍时间:1 min

- 蒸汽爆破(蒸煮反应器4):

停留时间:5 min

生产时间:20小时。

在这些条件下运行20小时后,开始清洁蒸汽爆破预处理反应器5的序列T2:

- 浸渍:

浓酸溶液的流速:1.29 kg/h,即pH大约1

酸性液的酸度:1.1 g H

浸渍时间:1 min

- 蒸汽爆破序列T2/清洁:

停留时间:10 min

碱性液的流速:足以将SC降低到使压出液再循环生物质(蒸煮反应器5的进给装置(“塞式螺杆”2b)的洗水和废酸性液的混合物)饱和的值:100%

清洁/序列T2的持续时间:2 h

碱性液中的KOH浓度:足以使生物质从pH 3变成pH 13。

在清洁序列T2后,进行20小时的生产T1和2小时的清洁T2的周期。进行的周期的总次数为三个生产/清洁周期(序列T1/序列T2)。

总共消耗54 kg SC/小时(运行时间 = 66小时;m(秸秆)= 3540 kg)的麦秸以产生:

50 kg SC/小时的在酸性条件下预处理的基材(运行时间 = 60小时,m(酸性基材)= 3029 kg)

78 kg SC/小时的在酸性条件下预处理的基材(运行时间 = 4.5小时,m(碱性基材)= 353 kg)

70 kg SC/小时的在蒸煮过程中在可变pH条件下处理的“过渡”待发酵物(运行时间 = 1.5小时;m(过渡基材)= 106 kg)。

将在AM酸性条件下和在BM碱性条件下处理的待发酵物取样。在实验室中进行SSCF试验:

- 仅以在酸性条件下制成的AM待发酵物为进料的SSCF试验,最终SC(固含量)为待发酵物的24%

- 仅以在碱性条件下制成的BM待发酵物为进料的SSCF试验,最终SC为待发酵物的19%。

SSCF条件是常规的并且不更详细给出。它们涉及中和以达到所需pH,从而使酶的活性最大化。该试验以分批补料模式进行:使待发酵物的第一部分与生物催化剂接触,然后经6小时逐份加入剩余待发酵物以在前几个小时控制该介质的粘度。

图7是在x轴上为以小时计的SSCF步骤的持续时间和在y轴上为以g/kg制成的乙醇量的曲线图。由酸性待发酵物AM获得的乙醇产量对应于具有菱形点的曲线,由碱性待发酵物BM获得的乙醇产量对应于具有正方形点的曲线。通过作为乙醇浓度表示这些结果,获得以下结果:

- 酸性待发酵物AM的最终滴定度:56 g/kg的乙醇,

- 碱性待发酵物BM的最终滴定度:6 g/kg的乙醇。

通过作为转化收率表示这些结果,获得以下结果:

- 基于酸性待发酵物AM,收率为30.4重量%的乙醇/存在于入口的糖

- 基于碱性待发酵物BM,这种收率为7.5%。

在阅读该曲线图和这些数据时显而易见,单独使用的碱性待发酵物BM不可能获得令人满意的乙醇产量。

在实施例1中制成的酸性待发酵物AM和碱性待发酵物BM作为混合物在与实施例1相同的程序中用于SSCF试验。向该试验进给以80%酸性待发酵物AM和20%碱性待发酵物BM(粗重量)的质量百分比制成的酸性和碱性待发酵物的AM + BM混合物。在引入SSCF反应器16/18前制备这种混合物。引入的最终SC是来自待发酵物混合物的24% SC。待发酵物的进料部分在首批阶段中进行,部分在反应的前六个小时以分批补料模式进行。

乙醇生产动力学显示在图8的曲线图中,其在x轴和y轴上显示与图7的曲线图中相同的数据,该曲线这次对应于使用AM + BM待发酵物混合物的乙醇生产。

获得以下结果:

- 最终滴定度为55.3 g/kg的乙醇,这类似于单独用酸性待发酵物AM获得的结果(小于1 g/kg乙醇的差异被认为不显著,因为其在该试验的精度内);

- 收率为32.7重量%的乙醇/存在于入口的糖。

应该指出,在首批阶段和分批补料阶段的过程中必须用硫酸重调这种混合物的pH。

这一实施例因此证实通过在待发酵物混合物中存在显著比例(20%)的碱性待发酵物,有可能持续获得与用100%酸性待发酵物获得的基本相同的乙醇产量:通过使用在预处理后的获得的所有待发酵物,无论其是酸性还是碱性(通过预先混合这两种类型的待发酵物),因此有可能进行浸渍反应器的连续清洁而不影响该设施的所有生产的乙醇收率。

通过在酸性条件下的蒸汽爆破预处理一批SRC杨木。为此,将SRC杨木研磨到50mm,然后引入第一浸渍反应器3。

木材的特征和组成如下:

固含量SC:55.50重量%

运行流速:64 kg SC/h

将木材引入第一浸渍反应器3以与酸性液接触,然后送往蒸汽爆破预处理反应器5。在生产过程中的运行条件如下:

- 用于生产和清洁(序列T1和T2)的浸渍:

浓酸溶液的流速:2.6 kg/h

酸性液在80℃下的电导率:103 mS/cm

浸渍时间:1 min

- 蒸汽爆破(序列T1/生产):

停留时间:7.5 min

蒸汽进料:在顶部100%

压出液再循环:100%

生产时间:58.5小时。

在这些条件下运行60小时后,开始蒸汽爆破反应器5的清洁序列/序列T2:

- 用于生产和清洁/序列T2的浸渍:

浓酸溶液的流速:2.6 kg/h

酸性液在80℃下的电导率:103 mS/cm

- 蒸汽爆破清洁/序列T2:

停留时间:10 min

碱性液流速:足以将SC降低到生物质饱和值

压出液再循环:100%

清洁的持续时间:1.5 h

液体中的KOH浓度:足以使生物质从pH 3变成pH 13

周期数:三个生产和清洁周期(3 ×序列T1 + 序列T2)

总共消耗116 kg SC/小时(运行时间 = 60小时;m(秸秆)= 6960 kg)的SRC杨木以产生:

119 kg/小时的在酸性条件下预处理的基材(运行时间 = 58.5小时,m(酸性基材)= 6962 kg)

361 kg/小时的在碱性条件下预处理的基材(运行时间 = 1小时,m(碱性基材)=361 kg)

178 kg/小时的在蒸煮过程中在可变pH条件下处理的过渡待发酵物(运行时间 =30 min;m(过渡基材)= 89 kg)。

在酸性条件下处理的一部分待发酵物在带式过滤机上在逆流洗涤下过滤,以将糖液(用于酵母繁殖)与被称为M1的部分洗过的待发酵物分离,将后者再引入液化。

对在酸性条件下预处理的待发酵物、在碱性条件下预处理的待发酵物和部分洗过的待发酵物进行SSCF试验(在此不区分过渡待发酵物):

SSCF试验使用在酸性条件下制成的AM待发酵物、在碱性条件下制成的待发酵物BM、部分洗过的预处理待发酵物M1、20毫克酶/g SC,最终SC为22.2重量%。这种试验需要23.7 kg的中和溶液(含有2.5重量%的NH

SSCF程序以在分批补料模式中进行的“液化”步骤开始。

初始反应混合物由水、碱性待发酵物、部分洗过的待发酵物和一部分在酸性条件下制成的待发酵物(原料中最多12.5% SC)组成并补充酵母营养素。用碱性溶液(含有23.5重量%的NH3)将pH调节到5.3。当pH在5.3时,加入酶生物催化剂和酵母。这种添加相当于酶法水解反应和相伴的发酵反应的开始。在短时间后,经2小时进行剩余的在酸性条件下制成的待发酵物的分批补料模式的添加。

当混合物的流变学允许时,将混合物转移到SSCF容器中,在此继续水解和发酵反应。SSCF总持续时间是144小时(在两个反应器中的总和)。

图9的曲线图,具有与前面的图的曲线图相同的惯例,对应于由这种待发酵物制成的乙醇产量。这种实施方案提供:

- 对于SSCF,最终滴定度为59.2 g/kg的乙醇

- 对于SSCF,收率为41.3重量%的乙醇/存在于入口的糖。

通过在酸性条件下的蒸汽爆破预处理一批麦秸。为此,将秸秆研磨到50 mm,除尘,然后引入第一浸渍反应器。

麦秸的特征和组成如下:

固含量:88.30重量%

运行流速:65 kg SC/h。

将秸秆引入第一浸渍反应器3以与酸性液接触,然后送往蒸汽爆破预处理反应器5。在生产过程中的运行条件如下:

- 用于生产和清洁(序列T1和T2)的浸渍:

浓酸溶液的流速:2.5 kg/h

酸性液在80℃下的电导率:103 mS/cm

浸渍时间:1 min

- 蒸汽爆破生产(序列T1)

停留时间:5 min

蒸汽进料:在顶部100%

压出液再循环:100%

生产时间:78小时。

在这些条件下运行80小时后,开始蒸汽爆破反应器5的清洁序列/序列T2:

- 用于生产和清洁(序列T2)的浸渍:

酸性溶液流速:2.5 kg/h

酸性液在80℃下的电导率:103 mS/cm

- 蒸汽爆破清洁/序列T2:

停留时间:10 min

碱性液流速:足以将SC降低到生物质饱和值

压出液再循环:100%

清洁的持续时间:2 h

液体中的KOH浓度:足以使生物质从pH 3变成pH 13

周期数:四个生产和清洁周期:4个周期T1 + T2

总共在四个生产/清洁周期的过程中消耗73 kg/小时(运行时间 = 320小时;m(秸秆)= 23 360 kg)的麦秸以产生:

138 kg/小时的在酸性条件下预处理的基材(运行时间 = 312小时,m(酸性基材)=43 056 kg)

342 kg/小时的在碱性条件下预处理的基材(运行时间 = 8小时,m(碱性基材)=2732 kg)

对在酸性条件下预处理的AM待发酵物和在碱性条件下预处理的待发酵物BM进行SSCF试验,不区分过渡待发酵物:

用在酸性条件下制成的AM待发酵物、在碱性条件下制成的BM待发酵物进行SSCF试验,最终SC为22.5重量%。这种试验需要42.7 kg的中和溶液(含有23.5重量%的NH

SSCF程序以“液化”步骤开始以达到92重量%在酸性条件下制成的待发酵物/8重量%在碱性条件下制成的待发酵物的混合物。以分批补料模式进行液化。初始反应混合物由水、碱性待发酵物和一部分在酸性条件下制成的待发酵物(原料中最多12.5% SC)组成并补充酵母营养素。用碱性溶液(含有23.5重量%的NH

当混合物的流变学允许时,将混合物转移到SSCF容器中,在此继续水解和发酵反应。SSCF总持续时间是144小时(在两个反应器中的总和)。

乙醇生产动力学描述在图10的曲线图中,具有与前面的曲线图相同的惯例。

根据本发明的这种实施方案有可能获得:

- 54.8 g/kg乙醇的最终滴定度

- 收率为36.2重量%的乙醇/存在于入口的糖。

通过将按粗重量计8%的BM待发酵物添加到AM酸性待发酵物中,SSCF双重反应因此令人满意进行。

通过在酸性条件下的蒸汽爆破预处理一批麦秸。为此,将秸秆研磨到50 mm,除尘,然后引入第一浸渍反应器3。

麦秸的特征和组成如下:

固含量:88.30重量%

运行流速:50 kg SC/h。

将秸秆引入第一浸渍反应器3以与酸性液接触,然后送往蒸汽爆破预处理反应器5。在生产过程中的运行条件如下:

- 用于生产和清洁(序列T1)的浸渍:

浓酸溶液的流速:2.5 kg/h

酸性液在80℃下的电导率:103 mS/cm

浸渍时间:1 min

- 生产/序列T1中的蒸汽爆破:

停留时间:5 min

蒸汽进料:在顶部100%

压出液再循环:100%

生产时间:78小时。

在这些条件下运行80小时后,开始蒸汽爆破反应器5的清洁序列/序列T2:

- 用于生产和清洁/序列T2的浸渍:

酸性溶液流速:2.5 kg/h

酸性液在80℃下的电导率:103 mS/cm

- 蒸汽爆破清洁/序列T2:

停留时间:10 min

碱性液流速:足以将SC降低到生物质饱和值

压出液再循环:100%

清洁的持续时间:2 h

液体中的KOH浓度:足以使生物质从pH 3变成pH 13

周期数:一个生产和清洁周期(T1 + T2)

总共在这种生产/清洁周期的过程中消耗58 kg/小时(运行时间 = 80小时;m(秸秆)= 4640 kg)的麦秸以产生:

109 kg/小时的在酸性条件下预处理的基材(运行时间 = 78小时,m(酸性基材)=8502 kg)

372 kg/小时的在碱性条件下预处理的基材(运行时间 = 2小时,m(碱性基材)=744 kg)。

在中试装置中对在酸性条件下预处理的待发酵物AM和在碱性条件下预处理的待发酵物BM进行SSCF试验,最终SC为22.5重量%。这种试验需要33.8 kg的中和溶液(含有23.5重量%的NH

SSCF程序以“液化”步骤开始以达到90重量%在酸性条件下制成的待发酵物AM/10重量%在碱性条件下制成的待发酵物BM的混合物。

以分批补料模式进行液化。初始反应混合物由水、碱性待发酵物和一部分在酸性条件下制成的待发酵物(原料中最多12.5% SC)组成并补充酵母营养素。用碱性溶液(含有23.5重量%的NH

当混合物的流变学允许时,将混合物转移到SSCF容器中,在此继续水解和发酵反应。SSCF总持续时间是118小时(在两个反应器中的总和)。

乙醇生产动力学描述在图11的曲线图中,重复与前面的曲线图相同的惯例。

根据本发明的这种实施方案有可能在118小时获得:

- 50.0 g/kg乙醇的最终滴定度

- 收率为32.2重量%的乙醇/存在于入口的糖。

甚至在将显著量(10%)的碱性待发酵物添加到常规酸性待发酵物AM中时,乙醇生产也在令人满意的水平。

- 含木质纤维素的生物质的酶解糖化处理方法以及由含木质纤维素的生物质制造乙醇的方法

- 水解木质纤维素类生物质的预处理方法及由使用该预处理方法处理的生物质制造糖化合物和生物乙醇的方法