使用金刚石切削工具的切削方法

文献发布时间:2023-06-19 12:19:35

技术领域

本发明涉及使用金刚石切削工具的切削方法。

背景技术

专利文献1公开了降低机械加工后的钢材的表面粗糙度的方法。在该方法中,在条件(a)和/或条件(b)下,利用原子氮化法在钢材的至少表面上形成氮原子作为间隙固溶原子而存在的固溶体层之后,用金刚石切削工具对固溶体层进行机械加工。条件(a)为以10Pa以下的压力进行原子氮化法,条件(b)为在原子氮化法中将以等离子体的电位为基准的钢材的电位设为-300~300V。

(现有技术文献)

(专利文献)

专利文献1:日本特开2018-135596号公报

发明内容

(发明所要解决的问题)

即使在通过原子氮化法等在钢材的表面实施了扩散氮化处理的情况下,若氮浓度低,则金刚石切削工具的碳原子渗入到钢材中而产生工具磨损。于是,本申请人研究出如下方法:通过实验而求得与适用于使用金刚石切削工具的切削的扩散氮浓度相关的条件,并基于氮浓度的切削方法。

本发明鉴于这种情况,其中一个目的在于,提供一种利用金刚石切削工具并基于氮浓度来对实施了扩散氮化处理的金属材料进行切削的方法。

(解决问题所采用的措施)

为了解决上述问题,本发明的一实施方式涉及利用金刚石切削工具来对在至少表面具有氮原子作为间隙固溶原子而存在的固溶体层的金属材料从其表面进行切削的方法。在该方法中,在氮浓度为规定浓度以上的区域进行切削,而对氮浓度小于规定浓度的区域不进行切削。

本发明的另一实施方式同样涉及利用金刚石切削工具来对在至少表面具有氮原子作为间隙固溶原子而存在的固溶体层的金属材料从其表面进行切削的方法。在该方法中,在对氮浓度表示峰值的位置进行切削后,在到达氮浓度小于规定浓度的区域之前停止切削。

本发明的另一实施方式同样涉及利用金刚石切削工具来对在至少表面具有氮原子作为间隙固溶原子而存在的固溶体层的金属材料从其表面进行切削的方法。在该方法中,将氮浓度为第一浓度以上的区域设为可切削区域,在氮浓度比第一浓度高的第二浓度以上的区域内进行切削。

附图说明

图1为示出所谓切削对象的金属材料的剖面的图。

图2为示出进行了原子氮化处理的加工工件的图。

图3为示出氮浓度的分析结果的图。

图4为示出加工工件的硬度的测定结果的图。

图5为示出距表面的距离为20μm时的观测图像的图。

图6为示出距表面的距离为35μm时的观测图像的图。

图7为示出距表面的距离为57μm时的观测图像的图。

图8为示出距表面的距离与后刀面磨损幅度之间的关系的图。

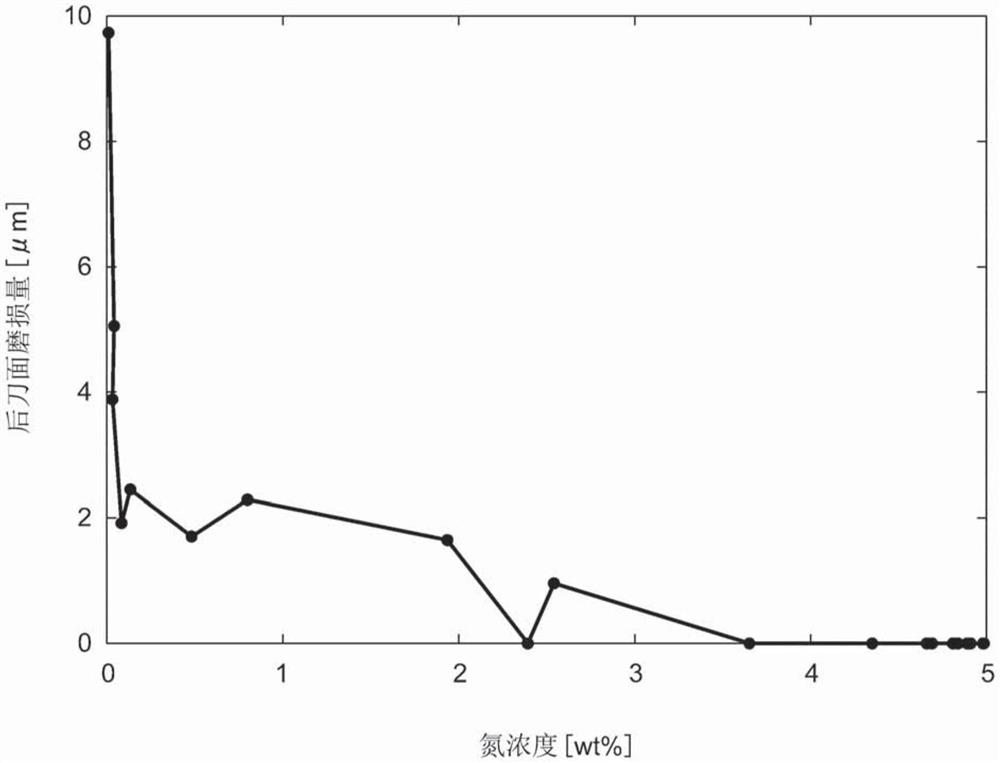

图9为示出氮浓度与后刀面磨损幅度之间的关系的图。

具体实施方式

图1示出基于金刚石切削工具的作为切削对象的金属材料的剖面。金属材料1至少在其表面具有氮原子作为间隙固溶原子而存在的固溶体层10。金属材料1为铁系材料,虽然在实施方式中为钢材,但也可以是其他种类的金属。实施方式提供一种利用金刚石切削工具而对至少表面具有固溶体层10的金属材料1的固溶体层10从其表面进行切削的方法。该切削也可以是镜面加工。

固溶体层10是通过将氮原子扩散固溶于金属材料1的表面来形成。固溶体层10是可通过例如在含有氮原子的稀薄气体内配置金属材料1并向该稀薄气体照射电子束而进行激发来形成。

固溶体层10优选为实质上不含有铁的氮化物。若固溶体层10含有铁的氮化物,则切削时金刚石切削工具的刀尖可能会受损。于是,通过以不含有铁的氮化物的方式形成固溶体层10,具有能够延长金刚石切削工具的寿命,同时减小切削后的金属制品的表面粗糙度的优点。

固溶体层10可通过专利文献1所公开的原子氮化法来形成。原子氮化法为使用含有氮原子的等离子体而使氮原子从金属材料1的表面渗入并扩散的方法。由原子氮化法形成的固溶体层10不含有铁的氮化物,因此可称得上是优选的形成方法。

本申请人用金刚石切削工具来对原子氮化处理后的固溶体层10进行切削,并调查了工具磨损和氮浓度之间的关系。

图2(a)示出原子氮化处理后的加工工件,图2(b)示出加工工件21的A-A剖面。加工工件21的材质为未经热处理的SUS420J2的钢材。加工工件21具有中心设有孔22的直径为50mm的圆板形状,在实验中,机械加工装置的主轴安装于孔22而使加工工件21旋转。金刚石切削工具在机械加工装置的进给机构的作用下相对于旋转的加工工件21的表面23进行移动而对加工工件21的表面23进行切削。

此外,在本实验中,准备多个在相同条件下进行了原子氮化处理的加工工件21,并从一个加工工件的表面向深度方向进行切断后,测定了自表面开始的氮浓度。

图3示出基于电子探针微分析仪(EPMA)的氮浓度的分析结果。如分析结果所示,由于氮原子是从表面开始渗入,因此表面的氮浓度高,随着从表面变深氮浓度变低。根据在本实验中所使用的加工工件21的原子氮化处理条件,固溶体层10的表面成为氮原子饱和地固溶的状态,在比距表面的距离(深度)约为50μm的下方氮浓度变为约0重量%。此外,氮浓度的分布曲线(profile)、即氮浓度与距表面的距离(深度)之间的关系取决于氮化处理条件,例如通过延长处理时间来能够形成更深的固溶体层10。此外,虽然如果延长处理时间则可增大饱和区域,但饱和区域中的最大氮浓度(峰值浓度)不变。

已知若氮浓度超过6重量%则会生成铁的氮化物。铁的氮化物会增加金刚石切削工具在切削中受损的可能性。于是,加工工件21被氮化处理而使固溶体层10的氮浓度成为6重量%以下。

图4示出加工工件21的硬度的测定结果。在实验中,观察工具磨损的同时使用显微硬度计来对表面硬度进行测定。根据该测定结果,确认了实施氮化处理而表面附近的硬度变高的情况。此外,参照图3的氮浓度分布曲线,可确认氮浓度的降低的同时硬度也下降的情况。高的表面硬度适用于金属材料1被用作模具等时。

在实验中,分多次对加工工件21的表面一层一层地进行切削,并利用微分干涉显微镜来观察了工具磨损。实验中的切削条件如下:

吃刀量(一层的量):2~3μm

每旋转一圈的工具进给量:5μm

旋转速度:80rpm

平均切削速度:10m/分

切削长度:188m/层

在观察工具磨损时,通过预处理去除距表面约10μm的深度而使切削面光滑。

图5~图7示出基于微分干涉显微镜的前刀面与后刀面的观测图像。在这些图像为合成图像,上侧为前刀面的观测图像,下侧为后刀面的观测图像。微分干涉显微镜通过诺玛斯基棱镜来将来自光源的光分成两份而对试样进行照明,并利用对被试样反射的两束观测光进行合成时所产生的干涉来强调试样表面的凹凸。在微分干涉显微镜的摄像图像中,若在前刀面及/或后刀面的边缘观察到亮度的变化,则表示在前刀面及/或后刀面产生了磨损的情况。

图5示出距表面的距离为20μm时的观测图像。在该观测图像中,前刀面及后刀面的边缘的亮度强弱没有发生变化,没有产生磨损。

图6示出距表面的距离为35μm时的观测图像。在该观测图像中,后刀面的边缘变亮,在该部位附近发生了磨损。此外,由于在距表面的距离不足35μm时边缘部分没有发生亮度的强弱变化,因此观测到从距表面的距离为35μm的位置开始发生磨损的情况。此外,由于磨损从刀尖的尖端开始,因此相比于前刀面侧,更容易先观察到后刀面侧的磨损。

图7示出距表面的距离为57μm时的观测图像。在该观测图像中,观测到前刀面及后刀面的边缘的亮度发生了变化,在前刀面及后刀面发生了较大的磨损的情况。

在本实验中,进一步地,在测定对各层进行切削时的切削力的变化的同时,测定了对各层进行切削后的加工表面的粗糙度。其结果,测定出了若距表面的距离为35μm以上时切削深度方向的切削力急剧上升,并且加工表面的粗糙度也变大的情况。这意味着距表面的切削距离成为了35μm时工具开始磨损。

图8示出距表面的距离与后刀面磨损幅度之间的关系。后刀面磨损幅度为切削了一层的量(188m)时的后刀面上的磨损长度的最大值。观察到了从距表面的距离为35μm的位置发生磨损的情况。

图9示出氮浓度与后刀面磨损幅度之间的关系。该关系从图3示出的氮浓度的分布曲线与图8示出的实验结果中导出,并确认了在氮浓度小于规定浓度的区域发生了工具磨损,在氮浓度为规定浓度以上的区域不发生工具磨损的情况。如下文所述,成为该阈值的浓度是基于氮原子饱和地固溶的区域的氮浓度(峰值浓度)而被确定。优选地,为了避免或者减少工具磨损,利用金刚石切削工具来对金属材料1进行切削的方法在氮浓度为规定浓度以上的区域进行切削,而对氮浓度小于规定浓度的区域不进行切削。从氮浓度的分布曲线这一角度而言,金属材料1的切削方法对氮浓度为峰值的位置进行切削后,在到达氮浓度小于规定浓度的区域之前停止切削为好。

为了避免因碳原子渗入到固溶体层10而产生的工具磨损,优选为在氮浓度为约3.5重量%以上的区域内进行切削(参照图9),但在允许轻微的工具磨损的情况下,也可在氮浓度低于约3.5重量%的氮浓度的区域内进行切削。例如,在相对于188m的切削长度而允许2μm的后刀面磨损的情况下,也可在氮浓度为约2重量%以上的区域内进行切削。

本申请人发现了:能够避免工具磨损的氮浓度确定为氮原子饱和地固溶的区域的氮浓度的相对值的情况。如图3所示,实验中的饱和区域的氮浓度约为5重量%,因此,通过在饱和区域的氮浓度的70%(3.5重量%/5重量%)以上的区域内进行切削来能够避免工具磨损。同样地,在相对于188m的切削长度而允许2μm的后刀面磨损的情况下,通过在饱和区域的氮浓度的40%(2重量%/5重量%)以上的区域内进行切削来能够将工具磨损抑制得小。

此外,为了避免或者减少工具磨损,在用金刚石切削工具来对金属材料1进行切削的方法中将氮浓度为第一浓度以上的区域设为可切削区域,将氮浓度小于第一浓度的区域设为不可切削区域的基础上,也可在比第一浓度高的第二浓度以上的区域内进行切削。如上所述,第一浓度基于饱和区域的氮浓度来被确定,并设定为作为饱和氮浓度的70%的3.5重量%也可。如图4所示,氮浓度越高表面硬度则越大,高的表面硬度适用于模具等的表面。因此,为了防止金刚石切削工具产生磨损且确保高的表面硬度,在切削加工中,在比第一浓度高的第二浓度以上的区域内进行切削为好。

为了实现实施方式的切削方法,从事切削加工的人员对于从事氮化处理的人人员指定成为被切削材料的金属材料1的固溶体层10的氮浓度分布曲线。即,在指定了最终成品的加工表面的氮浓度的基础上,委托从事氮化处理的人员而使其进行切削材料的氮化处理。从事氮化处理的人员只要根据加工完成表面与被切削材料表面之间的距离来以加工完成表现成为被指定的氮浓度的方式确定氮化处理条件并以不存在铁的氮化物的方式形成固溶体层10即可。

本发明的实施方式的概要如下。本发明的一实施方式为:利用金刚石切削工具来对至少在表面具有氮原子作为间隙固溶原子而存在的固溶体层从其表面进行切削的方法。在该方法中,在氮浓度为规定浓度以上的区域内进行切削,对氮浓度小于规定浓度的区域不进行切削。基于氮浓度来确定切削区域,以此抑制金刚石切削工具的磨损而能够延长工具寿命。

本发明的另一实施方式也同样地,利用金刚石切削工具来对至少在表面具有氮原子作为间隙固溶原子而存在的固溶体层从其表面进行切削的方法。在该方法中,在对氮浓度表示峰值的位置进行切削后在到达氮浓度小于规定浓度的区域之前停止切削。基于氮浓度来确定切削区域,以此抑制金刚石切削工具的磨损而能够延长工具寿命。

在金属材料中,固溶体层的表面成为氮原子饱和地固溶的状态,规定浓度可基于饱和区域的氮浓度来被确定。此时,规定浓度可被确定为饱和区域的氮浓度的70%以上的浓度。

本发明的另一实施方式也同样地,利用金刚石切削工具来对至少在表面具有氮原子作为间隙固溶原子而存在的固溶体层从其表面进行切削的方法。在该方法中,将氮浓度在第一浓度以上的区域设为可切削区域,并在氮浓度比第一浓度高的第二浓度以上的区域内进行切削。在基于氮浓度来设定可切削范围的同时在可切削范围内确定切削的区域,以此抑制金刚石切削工具的磨损而能够延长工具寿命。

在金属材料中,固溶体层的表面成为氮原子饱和地固溶的状态,第一浓度可基于饱和区域的氮浓度来确定。此时,第一氮浓度可被确定为饱和区域的氮浓度的70%以上的浓度。

(附图标记的说明)

1……金属材料;10……固溶体层;21……加工工件

(产业上的可利用性)

本发明可用于利用金刚石切削工具来对实施了氮化处理的金属材料表面进行切削的加工。

- 切削工具、切削工具的制造方法、以及使用了切削工具的切削加工物的制造方法

- 切削工具用刀夹及切削工具、以及使用该切削工具的切削加工物的制造方法