燃料电池用气体扩散层

文献发布时间:2023-06-19 12:19:35

技术领域

本公开涉及燃料电池用气体扩散层。

背景技术

已知通过使阳极气体例如氢与阴极气体例如氧进行化学反应而进行发电的燃料电池。

作为这样的燃料电池的构成,已知例如依次层叠阳极侧隔离件、阳极侧气体扩散层、阳极侧催化剂层、电解质层、阴极侧催化剂层、阴极侧气体扩散层、以及阴极侧隔离件而成的构成。这里,层叠阳极侧催化剂层、电解质层和阴极侧催化剂层而成的层叠体也称为膜电极接合体。

具有这样的构成的燃料电池中,电池反应中作为阳极气体的氢与作为阴极气体的氧反应而生成水。

已知根据燃料电池的构成,有时通过电池反应而生成的水会堵塞燃料电池用气体扩散层的细孔而最终导致燃料电池的发电停止,即发生溢流。

作为抑制溢流的方法,已知将在经防水处理的导电性多孔基材层的面上配置含有炭黑等导电性微粒的微孔层的层叠体作为燃料电池用气体扩散层使用。在这种情况下,微孔层可为具有浸渗于导电性多孔基材层的浸渗部分和未浸渗于导电性多孔基材层的非浸渗部分的构成。

例如,专利文献1公开了微孔层中的非浸渗部分的厚度为10~20μm左右且浸渗部分的厚度相对于微孔层整体的厚度的比例为30%~70%的燃料电池用气体扩散层。

现有技术文献

专利文献

专利文献1:国际公开第2018/061833号

发明内容

本发明人等对于专利文献1公开的使用在经防水处理的导电性多孔基材层的面上配置有含有炭黑等导电性微粒的微孔层的气体扩散层的燃料电池进行了进一步提高发电效率的研究。

关于这点,本发明人等得到以下见解:燃料电池中使用具有用于使反应气体在燃料电池内流通的气体流路的隔离件的情况下,从气体扩散层施加到电极催化剂层的平均面压变得不均匀,从而气体扩散层与电极催化剂层的接触电阻变大,由此有时会导致发电效率降低。

另外,本发明人等得到以下见解:燃料电池中使用具有微孔层的气体扩散层时,气体扩散层中的气体扩散性降低,由此有时会导致发电效率降低。

因此,本发明人等对于使用了在经防水处理的导电性多孔基材层的面上具有含有炭黑等导电性微粒的微孔层的气体扩散层的燃料电池,研究了通过降低气体扩散层与电极催化剂层的接触电阻以及增加气体扩散层的气体扩散性来提高燃料电池的发电性能。

本公开的目的在于提供能够降低与电极催化剂层的接触电阻且提高气体扩散性能的燃料电池用气体扩散层。

本发明人发现通过以下的手段能够实现上述课题:

《方式1》

一种燃料电池用气体扩散层,依次层叠有导电性多孔基材层和微孔层,

上述微孔层含有碳粒子和防水性树脂,且具有浸渗于上述导电性多孔基材层的浸渗部分和未浸渗于上述导电性多孔基材层的非浸渗部分,

上述非浸渗部分的厚度超过0.0μm且为20.0μm以下,并且

上述浸渗部分的厚度相对于上述微孔层的整体厚度为29%以下。

《方式2》

根据方式1所述的燃料电池用气体扩散层,其中,上述碳粒子的平均一次粒径为25nm~70nm。

《方式3》

根据方式1或2所述的燃料电池用气体扩散层,其中,上述浸渗部分的厚度为8.0μm以下。

《方式4》

根据方式1~3中任一项所述的燃料电池用气体扩散层,其中,上述非浸渗部分的表面的算术表面粗糙度为6.0μm以下。

《方式5》

根据方式1~4中任一项所述的燃料电池用气体扩散层,其中,水相对于上述非浸渗部分的表面的静态接触角为140°以上。

《方式6》

根据方式1~5中任一项所述的燃料电池用气体扩散层,其中,上述导电性多孔基材层含有碳纤维和粘合剂,

上述碳纤维相对于上述碳纤维和上述粘合剂的合计的比例为65质量%以上。

《方式7》

根据方式1~6中任一项所述的燃料电池用气体扩散层,其中,上述导电性多孔基材层的至少具有微孔层的面侧的气孔率为50%~75%。

《方式8》

根据方式1~7中任一项所述的燃料电池用气体扩散层,其中,上述导电性多孔基材层的厚度为100.0μm~300.0μm。

《方式9》

根据方式1~8中任一项所述的燃料电池用气体扩散层,其中,层叠方向的弹性变形模量为0.05MPa

《方式10》

一种燃料电池单元电池,具有方式1~9中任一项所述的燃料电池用气体扩散层。

根据本公开,能够提供能够降低与电极催化剂层的接触电阻且提高气体扩散性能的燃料电池用气体扩散层。

附图说明

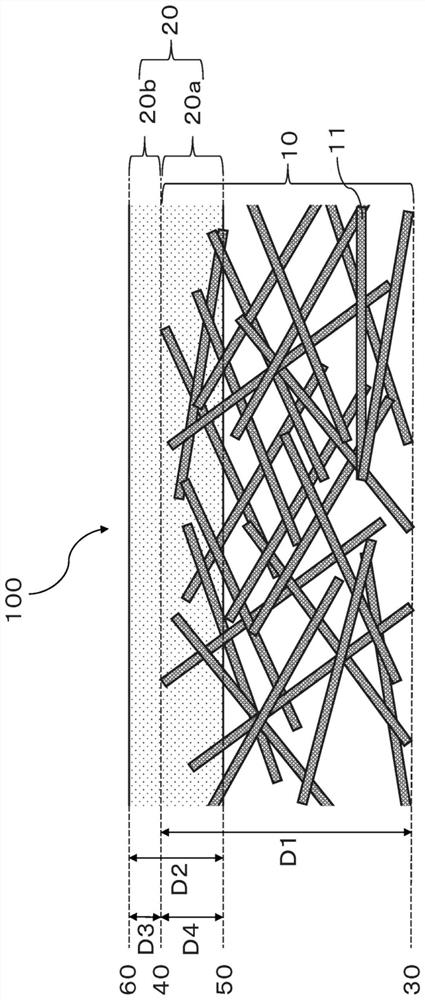

图1是从侧面观察根据本公开的一个实施方式的燃料电池用气体扩散层的示意图。

符号说明

10 导电性多孔基材层

11 碳纤维

20 微孔层

20a 浸渗部分

20b 非浸渗部分

100 燃料电池用气体扩散层

具体实施方式

以下,对本公开的实施方式进行详述。应予说明,本公开不限于以下的实施方式,在公开的宗旨的范围内可以进行各种变形而实施。

《燃料电池用气体扩散层》

本公开的燃料电池用气体扩散层依次层叠有导电性多孔基材层和微孔层,上述微孔层含有碳粒子和防水性树脂,且具有浸渗于上述导电性多孔基材层的浸渗部分和未浸渗于上述导电性多孔基材层的非浸渗部分,上述非浸渗部分的厚度超过0.0μm且为20.0μm以下,并且上述浸渗部分的厚度相对于上述微孔层的整体厚度为29%以下。

图1是从侧面观察根据本公开的一个实施方式的燃料电池用气体扩散层的示意图。

如图1所示,根据一个实施方式的燃料电池用气体扩散层100依次层叠有导电性多孔基材层10和微孔层20。另外,微孔层20具有浸渗于导电性多孔基材层10的浸渗部分20a和未浸渗于导电性多孔基材层10的非浸渗部分20b。微孔层20中的浸渗部分20a渗透到构成导电性多孔基材层10的碳纤维11间的空隙。

这里,虽然图1中未图示,但微孔层20含有碳粒子和防水性树脂,另外,非浸渗部分20b的厚度超过0.0μm且为20.0μm以下,并且浸渗部分20a的厚度相对于微孔层20的整体厚度为29%以下。

应予说明,图1不限定本公开的燃料电池用气体扩散层。

本公开的燃料电池用气体扩散层的整体厚度例如通过将燃料电池用气体扩散层的两面用平板夹住,在施加1.1MPa的加压压力的状态下利用两点式小孔测量仪(MicroGauge)由任意的4点的厚度的平均值取得。

另外,微孔层的整体厚度以及微孔层的浸渗部分和非浸渗部分的厚度可以如下取得:通过将燃料电池用气体扩散层进行树脂包埋、截面切出后,利用电子束显微分析仪(EPMA)取得元素图,读取微孔层的浸渗部分和非浸渗部分的厚度以及微孔层整体的厚度的比率,乘以燃料电池用气体扩散层的整体厚度。

虽然不受原理限定,但利用本公开的燃料电池用气体扩散层能够降低与电极催化剂层的接触电阻、且能够提高气体扩散性能的原理如下。

在经防水处理的导电性多孔基材层的面上配置含有炭黑等的导电性微粒的微孔层的气体扩散层被组装到燃料电池单元电池时,以微孔层与膜电极接合体相接的方式配置而使用。

这里,本公开的燃料电池用气体扩散层依次配置有导电性多孔基材层、微孔层中的浸渗于导电性多孔基材层的浸渗部分、以及微孔层中的未浸渗于导电性多孔基材层的非浸渗部分。

而且,导电性多孔基材层和微孔层中的浸渗部分具有构成导电性多孔基材层的材料,因此具有高的导电性。与此相对,微孔层中的非浸渗部分不具有构成导电性多孔基材层的材料,因此,与导电性多孔基材层和浸渗部分相比,具有低的导电性。

本公开的燃料电池用气体扩散层中,通过减小微孔层中的非浸渗部分的厚度,即设为超过0.0μm且为20.0μm以下,从而提高气体扩散层的配置有微孔层的一侧的导电性。

即,针对从气体扩散层施加于电极催化剂层的平均面压变得不均匀所导致的与电极催化剂层的接触电阻的增加,本公开的燃料电池用气体扩散层通过提高气体扩散层中的与电极催化剂层接触的面侧的导电性,从而降低与电极催化剂层的接触电阻。

另外,微孔层含有碳粒子和防水性树脂,与导电性多孔基材层相比,空孔率小,因此面内方向和厚度方向的气体扩散性低。

因此,认为如果微孔层中的浸渗于导电性多孔基材层的浸渗部分的厚度大,则气体扩散层的面内方向的气体扩散性降低。另外,认为如果微孔层整体的厚度大,则气体扩散层的厚度方向的气体扩散性降低。

本公开的燃料电池用气体扩散层中,微孔层中的非浸渗部分的厚度超过0.0μm且为20.0μm以下,并且浸渗部分的厚度相对于微孔层的整体厚度为29%以下,即薄薄地形成微孔层中的非浸渗部分的厚度,并且微孔层向导电性多孔基材层浸渗的量少。

因此,本公开的燃料电池用气体扩散层中,浸渗于导电性多孔基材层的浸渗部分的厚度小,能够提高气体扩散层的面内方向的气体扩散性。此外,本公开的燃料电池用气体扩散层中,微孔层整体的厚度小,也能够提高气体扩散层的厚度方向的气体扩散性。

本公开的燃料电池用气体扩散层优选层叠方向的弹性变形模量为0.05MPa

通过使层叠方向的弹性变形模量为这样的值,具有本公开的燃料电池用气体扩散层的燃料电池单元电池在例如受到由来自外部的冲击等引起的应力时、因温度、干燥·湿润的变化等而电解质膜膨胀收缩时等不易变形。因此,容易保持燃料电池用气体扩散层的结构,能够简化用于维持燃料电池单元电池内的结构的构成,例如用于确保耐冲击性等的电池堆构成,能够降低燃料电池单元电池、具有层叠多个燃料电池单元电池而成的构成的燃料电池模块等的制造成本。

层叠方向的弹性变形模量可以为0.05MPa

应予说明,燃料电池用气体扩散层的弹性变形模量可以如下求出:在燃料电池用气体扩散层的两面分别搭载平板,由从两面施加0.6MPa的负载时的燃料电池用气体扩散层的厚度与施加1.0MPa的负载时的燃料电池用气体扩散层的厚度之差求出。

〈导电性多孔基材层〉

本公开的燃料电池用气体扩散层中,导电性多孔基材层可以使用能够向膜电极接合体供给反应气体、且具有导电性的任意的多孔基材。

作为这样的材料,可以举出燃料电池用气体扩散层中通常使用的材料,例如复写纸或碳布等碳多孔体,或者金属网或发泡金属等金属多孔体等具有透气性的导电性部件,但不限于这些。

复写纸或碳布等碳多孔体例如可以由碳纤维和粘合剂等形成。

这里,导电性多孔基材层含有碳纤维和粘合剂时,优选碳纤维相对于碳纤维和粘合剂的合计的比例为65质量%以上。

碳纤维相对于碳纤维和粘合剂的合计的比例为65质量%以上时,能够增大导电性多孔层的弹性变形量(弹性),即便对该层施加负载时,该层的结构也不易破坏,不易发生导电性多孔层的电阻率的增加和厚度方向的透气性的降低等。

本公开的燃料电池用气体扩散层中,优选导电性多孔基材层的至少具有微孔层的面侧的气孔率为50%~75%。

微孔层可以通过如下方式形成:例如利用涂布等将含有碳粒子和防水性树脂的浆料配置在导电性多孔基材层上,进行干燥而形成。

这时,如果导电性多孔基材层的至少具有微孔层的面侧的气孔率为75%以下,则浆料不易浸渗于导电性多孔基材层,因此能够降低微孔层的浸渗部分的比例。

由此,能够减小燃料电池用气体扩散层中的微孔层浸渗的部分的厚度,因此能够提高面内方向的气体扩散性。

此外,因为微孔层不易浸渗于燃料电池用气体扩散层,所以更均匀地以规定的厚度形成微孔层的非浸渗部分,将导电性多孔基材层配置于膜电极接合体上时,能够抑制膜电极接合体因与形成导电性多孔基材层的材料、例如碳纤维等接触而被划伤,能够实现高的耐泄漏性。

另一方面,如果导电性多孔基材层的至少具有微孔层的面侧的气孔率为50%以上,则在微孔层浸渗的部分,也能够确保气孔率在一定以上,提高气体扩散性。

导电性多孔基材层的至少具有微孔层的面侧的气孔率可以为50%以上、60%以上、或者70%以上,可以为75%以下、70%以下或者60%以下。

本公开的燃料电池用气体扩散层中,导电性多孔基材层的厚度优选为100.0μm~300.0μm。

导电性多孔基材层的厚度为100.0μm以上时,能够使导电性多孔基材层整体的厚度大于微孔层的浸渗部分,能够提高面内方向的气体扩散性。另外,导电性多孔基材层的厚度为300.0μm以下时,能够减少燃料电池用气体扩散层的厚度,即能够减少燃料电池单元电池的厚度,能够提高燃料电池单元电池的体积能量密度。

导电性多孔基材层的厚度可以为100.0μm以上、150.0μm以上或者200.0μm以上,可以为300.0μm以下、250.0μm以下或者200.0μm以下。

〈微孔层〉

本公开的燃料电池用气体扩散层中,微孔层含有碳粒子和防水性树脂。只要不阻碍微孔层的功能,微孔层就可以进一步包含这些以外的成分。

另外,微孔层具有浸渗于导电性多孔基材层的浸渗部分和未浸渗于导电性多孔基材层的非浸渗部分。

(碳粒子)

作为碳粒子,例如可以举出炭黑、石墨烯或者石墨等的粒子等。

碳粒子的平均一次粒径可以为25nm~70nm。碳粒子的平均一次粒径可以为25nm以上、45nm以上或者65nm以上,可以为70nm以下、60nm以下或者50nm以下。

应予说明,碳粒子的平均一次粒径是使用透射式电子显微镜(TEM)和扫描式电子显微镜(SEM)等电子显微镜测定随机选择的100个以上的粒子的单向粒径(费雷特直径,Feret Diameter)时的这些测定值的算术平均值。

(防水性树脂)

作为防水性树脂,可以举出PTFE、PVDF、聚六氟丙烯、四氟乙烯-六氟丙烯共聚物等氟系高分子材料、聚丙烯、聚乙烯等,但不限于这些。

(浸渗部分)

微孔层中的浸渗于导电性多孔基材层的浸渗部分的厚度相对于微孔层的整体厚度为29%以下。

浸渗部分的厚度相对于微孔层的整体厚度的比例可以为超过0%、5%以上、15%以上、20%以上或者25%以上,可以为29%以下、28%以下、25%以下或者20%以下。

浸渗部分的厚度可以为8.0μm以下。

浸渗部分的厚度可以为超过0.0μm、1.5μm以上、3.0μm以上或者4.5μm以上,可以为8.0μm以下、7.0μm以下、6.0μm以下或者5.0μm以下。

(非浸渗部分)

微孔层中的未浸渗于导电性多孔基材层的非浸渗部分的厚度超过0.0μm且为20.0μm以下。

非浸渗部分的厚度可以为超过0.0μm、5.0μm以上、10.0μm以上或者15.0μm以上,可以为20.0μm以下、15.0μm以下、10.0μm以下或者5.0μm以下。

非浸渗部分的表面的算术表面粗糙度优选为6.0μm以下。

微孔层中的非浸渗部分的表面是将本公开的燃料电池层叠体组装到燃料电池单元电池时与膜电极接合体接触的面。非浸渗部分的表面粗糙时,即算术表面粗糙度大时,根据燃料电池单元电池的构成,非浸渗部分的表面可能划伤膜电极接合体,膜电极接合体可能开孔而引起反应气体的泄漏等。

关于这点,非浸渗部分的表面的算术表面粗糙度为6.0μm以下时,非浸渗部分的表面是光滑的,将本公开的燃料电池层叠体组装到燃料电池单元电池时不易划伤膜电极接合体,能够抑制反应气体发生泄漏。

非浸渗部分的表面的算术表面粗糙度可以为超过0.0μm、1.0μm以上、2.0μm以上或者3.0μm以上,可以为6.0μm以下、5.0μm以下、4.0μm以下或者3.0μm以下。

应予说明,非浸渗部分的表面的算术表面粗糙度Ra可以根据JIS B0601:2013进行测定。例如,非浸渗部分的表面的算术表面粗糙度Ra可以通过使用激光显微镜观察微孔层的非浸渗部分的表面,测定规定的面积内的算术表面粗糙度Ra而进行。

水相对于微孔层中的非浸渗部分的表面的静态接触角优选为140°以上。

微孔层含有防水性树脂,因此具有防水性。如果水相对于微孔层中的非浸渗部分的表面的静态接触角为140°以上,则燃料电池单元电池中进行电池反应时的生成水容易从微孔层排出。由此,能够抑制进行电池反应时的微孔层的透气性的降低。另外,进行电池反应后生成水也不易残留在微孔层中,再次开始电池反应时,也容易向微孔层供给反应气体。

水相对于微孔层中的非浸渗部分的表面的静态接触角可以为140°以上、150°以上、160°以上或者170°以上,可以为180°以下、170°以下、160°以下或者150°以下。

应予说明,水相对于微孔层中的非浸渗部分的表面的静态接触角可以根据JISR3257:1999进行测定。

〈燃料电池用气体扩散层的制造方法〉

本公开的燃料电池用气体扩散层可以通过例如对导电性多孔层进行防水处理后,将微孔层用的浆料涂布在导电性多孔层上,进行干燥和煅烧而制造。

应予说明,微孔层用浆料在导电性多孔层中的浸渗量依照Olsson-Phihl公式。因此,可以通过调节导电性多孔层的毛细管力、微孔层用浆料的粘度以及微孔层用浆料的涂布压力来调节微孔层用浆料在导电性多孔层中的浸渗量。

以下示出用于制造本公开的燃料电池用气体扩散层的更具体的方法。

首先,对导电性多孔层的前体、例如复写纸等涂布作为防水处理液的PTFE等分散液,使其浸渗。其后,将导电性多孔层的前体干燥和煅烧,制备导电性多孔层。干燥和煅烧可以再次进行。

接着,制备含有碳粒子和防水性树脂的微孔层用浆料,利用例如模涂机等将其涂敷在导电性多孔层的表面。

最后,将涂敷有微孔层用浆料的导电性多孔层进行干燥和煅烧。

应予说明,本公开的燃料电池用气体扩散层也可以利用上述的制造方法以外的方法进行制造。

《燃料电池单元电池》

本公开的燃料电池单元电池具有上述的燃料电池用气体扩散层。

本公开的燃料电池单元电池可以具有依次层叠有阳极隔离件、阳极侧气体扩散层、阳极催化剂电极层、电解质层、阴极催化剂电极层、阴极侧气体扩散层以及阴极隔离件的结构。

另外,阳极催化剂电极层、电解质层以及阴极催化剂电极层的层叠体也可以称为膜电极接合体。

[实施例]

《实施例1~4和比较例1~6》

如下制备实施例1~4和比较例1~6的气体扩散层,评价接触电阻、垂直方向和面内方向的透气性、以及耐泄漏性。

〈实施例1〉

如下制备实施例1的气体扩散层。另外,将实施例1的气体扩散层的制造条件汇总于以下的表1。

(导电性多孔基材层的制备)

准备由以聚丙烯腈为原料的碳纤维构成的复写纸作为气体扩散层用的基材。应予说明,该复写纸为长方形,单位面积重量约为5.0mg/cm

将聚四氟乙烯(PTFE)60%分散液用离子交换水稀释,涂布于上述的复写纸,使其浸渗。

(第1干燥和煅烧)

其后,用热风对浸渗有PTFE的复写纸进行3分钟干燥和煅烧。应予说明,干燥温度为350℃。由冷却后的基材重量测定可知相对于基材重量附着有0.5mg/cm

(第2干燥和煅烧)

第1干燥和煅烧后,对浸渗有PTFE的复写纸进一步用热风进行3分钟干燥和煅烧。应予说明,干燥温度为360℃。由冷却后的基材重量测定可知相对于基材重量附着有0.45mg/cm

(微孔层的形成)

作为防水性树脂使用平均粒径0.2μm的PTFE,作为碳粒子使用平均一次粒径35nm的乙炔黑,以PTFE与乙炔黑的质量比为40:60(干燥重量比)的方式使它们分散在脱离子水中,制成固体成分含量10%的微孔层用浆料。该浆料的粘度以E型粘度计测定约为400mPa·s(50s

(第3干燥和煅烧)

其后,对于涂布有微孔层用浆料的导电性多孔基材层,利用热风干燥在360℃进行3分钟干燥和煅烧。煅烧后,放冷,得到实施例1的气体扩散层。

〈实施例2~4和比较例1~6〉

第1干燥和煅烧的温度条件以及将微孔层用浆料涂布于导电性多孔基材层时的涂布量和涂覆间隙按以下的表1所示地改变,除此以外,与实施例1同样地得到实施例2~4和比较例1~6的气体扩散层。

[表1]

表1

《气体扩散层的构成的评价》

〈气体扩散层的厚度的评价〉

将各例的气体扩散层的两面用平板夹住,在施加1.1MPa的加压压力的状态下利用两点式小孔测量仪由4个角的厚度的平均值求出。接着,对各例的气体扩散层进行树脂包埋、截面切出后,利用电子束显微分析仪(EPMA)取得元素图,读取微孔层的浸渗部分和非浸渗部分的厚度以及微孔层整体的厚度的比率,乘以先前取得的各例的气体扩散层的整体厚度,从而取得微孔层的浸渗部分和非浸渗部分的厚度以及微孔层整体的厚度。

〈表面平滑性的评价〉

使用激光显微镜观察微孔层的非浸渗部分的表面,取得约3.0mm×约3.0mm见方的面积的算术平均粗糙度。

《气体扩散层的性能的评价》

〈接触电阻的评价〉

将各例的气体扩散层和催化剂电极层重叠,分别使用4端子法取得组合了气体扩散层和催化剂电极层的贯通电阻R1、气体扩散层的贯通电阻R2以及催化剂电极层的贯通电阻R3,利用R1-R2-R3取得接触电阻。应予说明,接触电阻的测定是对重叠气体扩散层和催化剂电极层而成的层叠体在厚度方向施加0.2MPa的负载进行约束而进行的。

〈厚度方向的气体扩散电阻的评价〉

使用各例的气体扩散层和市售的膜电极接合体组装燃料电池单元电池。将该燃料电池单元电池调湿以形成80%RH的湿度环境后,用极限电流法取得厚度方向的气体扩散电阻。应予说明,气体扩散电阻存在气体的透过性越高而越小,气体的透过性越低而越大的关系。

〈面内方向的透气性的评价〉

使用具有匹配结构的夹具施加1.8MPa的负载来约束各例的气体扩散层的面内方向。接着,从各例的气体扩散层的侧面流入1、2和3L/分钟的干燥气体,测定这时需要的注入的气体的气压,通过气体流量乘以气压,取得气体扩散层的面内方向的透气性。

〈耐泄漏性的评价〉

将各例的气体扩散层和市售的膜电极接合体以微孔层在中间的方式进行层叠,施加负载4.0MPa进行约束。接着,将气体扩散层侧的面和膜电极接合体侧的面分别与电极连接,测定施加电压0.2V时流过的电流。电流大于30mA时,判定为泄漏。在气体扩散层侧的面的3个位置进行评价,1个位置也无泄漏的情况下,评价为具有耐泄漏性,即便有1个泄漏的情况,也评价为没有耐泄漏性。

《结果》

将各例的气体扩散层的构成和性能的评价结果汇总于以下的表2。

[表21

表2

如表2所示,实施例1和2的气体扩散层各自的非浸渗部分的厚度为20.0μm,实施例3和4的气体扩散层的非浸渗部分的厚度为15.0μm,都小。这些例子中,接触电阻为3.6Ω/cm

另外,实施例1~4的气体扩散层各自的微孔层整体的厚度为20.0μm~27.7μm,均小。这些例子中,厚度方向的气体扩散电阻为75.0~77.0,具有低的气体扩散电阻。这表示这些例子中厚度方向的透气性大。

另外,实施例1~4的气体扩散层各自的浸渗部分的厚度相对于微孔层整体厚度的比例为23.1%~28.2%,都很小。这些例子中均是面内方向的透气性为53.0m

另外,实施例1~4的气体扩散层各自的微孔层的非浸渗部分的表面的算术平均粗糙度为5.3~5.9μm,都很小。这些例子中都具有耐泄漏性。

根据以上,实施例1~4的气体扩散层同时满足与电极催化剂层的接触电阻低、厚度方向和面内方向的高气体扩散性能以及耐泄漏性。

与此相对,比较例1和2中,算术平均粗糙度分别为5.5μm和5.4μm,很低,具有耐泄漏性,但微孔层的整体厚度、非浸渗部分的厚度、浸渗部分的厚度均大,具有高的接触电阻以及厚度方向和面内方向的高透气性。

另外,比较例3中,微孔层的非浸渗部分的厚度为20μm,非浸渗部分的厚度小,因此与电极催化剂层的接触电阻低。然而,比较例3中,微孔层的整体厚度和非浸渗部分的厚度大,在厚度方向和面内方向具有低透气性。

另外,比较例4中,微孔层的整体厚度、非浸渗部分的厚度、浸渗部分的厚度均小,但浸渗部分的厚度相对于微孔层整体厚度的比例为29.8%,很大。因此,面内方向的透气性低。

另外,比较例5和6中,浸渗部分的厚度相对于微孔层整体厚度的比例分别为27.7和23.1,都小,因此面内方向的透气性高。另外,算术平均粗糙度分别为5.3μm和5.2μm,很低,具有耐泄漏性。然而,比较例5和6中,微孔层整体的厚度分别为41.5和39.0,很大,在厚度方向具有低透气性。

- 燃料电池气体扩散层用碳纸及其制作方法、燃料电池气体扩散层及质子膜燃料电池

- 燃料电池用气体扩散层、燃料电池及燃料电池用气体扩散层的制造方法