双面电池的背面栅线对位装置及其对位方法

文献发布时间:2023-06-19 12:19:35

技术领域

本发明涉及一种对位装置,具体是双面电池的背面栅线对位装置及其对位方法。

背景技术

在晶体硅太阳能电池组件制造过程中,必须将电池片焊接成串,且电池片的主栅线又有二栅线、三栅线、四栅线、五栅线等,不同栅线电池片及电池片串焊接对晶体硅太阳能电池组件的生产效率和质量稳定性有着关键的影响,目前的晶体硅太阳能电池片传统采用手工焊接的方法焊接,手工焊接时通常采用电烙铁进行焊接,电池片的主栅线数量越多,生产效率越低,且对位不精准的,质量稳定性越差。

发明内容

本发明的目的在于提供双面电池的背面栅线对位装置及其对位方法,第二输送线上输送栅线,栅线落至滑动板上,弹性件受力压缩,栅线形成堆垛;调节件上的接触传感器和第三吸盘配合吸附滑动板上的栅线并移动至第一摄像头上,第一摄像头检测栅线质量,调节件将栅线放置于第一吸盘上,第一吸盘吸附,第一丝杠带动第二摄像头检测栅线质量;栅线质量不合格时,第三液压缸带动第一转动件右移,第一转动板转动,第一吸盘停止吸附,栅线落入回收箱内;

栅线质量合格时,预热件下移,对栅线预热,第三液压缸带动第一转动件左移,第一转动板逆时针旋转90°,第四液压缸带动第二转动件右移,第二转动板顺时针转动90°,第二液压缸的输出轴推动第一转动件左移,使栅线接触第二转动板;第二吸盘吸附栅线,第一转动件和第二转动件复位,第二电动缸的输出轴推动对位板上移,第一电动缸的输出轴通过带动固定板移动,进而带动第二转动板上的栅线移动,并定位对位板,完成对位;吸附件上的第四吸盘吸附栅线放置在焊接机的下方,焊接机下移焊接,重复步骤完成栅线对位串焊;

对位装置通过对位板控制,精准对位,避免焊接偏移,提高产品质量,预热件焊前预热栅线,缓解焊后冷却速度,降低焊接应力;第一转动件和第二转动件配合转动传输栅线,传送效果好,效率高,配合摄像头检测,保证栅线焊前的规格质量合格,回收便捷;自动化操作,降低工作人员劳动强度,提高劳动效率,自动堆垛,无需人工收集堆垛,降低人工成本。

本发明的目的可以通过以下技术方案实现:

双面电池的背面栅线对位装置,对位装置包括固定件,所述固定件上设有堆垛件,固定件上设有用于栅线质量检测的检测件,固定件上设有调节件,固定件上设有吸附件,固定件上设有第一输送线,固定件上设有焊接件,固定件上设有回收件。

所述检测件包括支撑架,支撑架上设有第二液压缸,第二液压缸的输出轴紧固连接有第一连接板,第一连接板上设有第一支撑板,第一支撑板上设有第一转动件,第一支撑板上设有第三液压缸,第一支撑板上设有第一齿条。

进一步地,所述固定件包括底座,底座上设有第二输送线,底座上设有第一液压缸,第一液压缸的输出轴紧固连接有连接件,连接件上转动设有用于整理对齐栅线的转动辊,第一输送线与底座紧固连接。

进一步地,所述堆垛件包括堆垛架,堆垛架上设有集料槽,集料槽内设有滑槽,滑槽内滑动设有滑动板,集料槽内设有套杆,套杆上套装有弹性件,弹性件的一端与集料槽内壁紧固连接,另一端与滑动板紧固连接,堆垛架与底座紧固连接。

进一步地,所述第一连接板与支撑架滑动连接,支撑架上设有第二支撑板,第二支撑板上设有导向槽,导向槽与第一连接板配合,第二支撑板的一侧设有第二齿条,支撑板上设有第四液压缸,第二支撑板上设有第二转动件,第二支撑板与支撑架紧固连接,支撑架与底座紧固连接。

进一步地,所述第一转动件包括第一转动板,第一转动板设有第一摄像头,第一转动板上设有第一吸盘,第一转动板上设有第一转轴,第一转轴上设有第一齿轮,第一转轴的两端均转动设有第一滑块,第一滑块与第一支撑板滑动连接,第一齿轮与第一齿条啮合传动。

进一步地,所述第二转动件包括第二转动板,第二转动板上设有贯穿孔,第二转动板上设有第二转轴,第二转轴上转动设有第二滑块,第二滑块与第二支撑板滑动连接,第二转轴上设有第二齿轮,第二齿轮与第二齿条啮合传动,第二转动板的下方设有第一电动缸,第一电动缸的输出轴紧固连接有固定板,固定板与第二转动板滑动连接,固定板上设有第二吸盘,第二转动板的下方设有第二电动缸,第二电动缸的输出轴紧固连接有对位板,对位板与第二转动板滑动连接,第四液压缸的输出轴与第二滑块紧固连接。

进一步地,所述调节件包括调节架,调节架上设有第一丝杠,第一丝杠上设有第三电动缸,第三电动缸的输出轴紧固连接有预热件,第三电动缸的输出轴紧固连接有第二摄像头,调节架上设有第二丝杠,第二丝杠上设有第三丝杠,第三丝杠的下方设有第四丝杠,第四丝杠上设有第四电动缸,第四电动缸的输出轴紧固连接有第三吸盘,第四电动缸的输出轴紧固连接有接触传感器,调节架与底座紧固连接。

进一步地,所述吸附件包括电动滑台,电动滑台上设有第五电动缸,第五电动缸的输出轴紧固连接有吸附板,吸附板上设有第四吸盘,电动滑台与底座紧固连接。

进一步地,所述焊接件包括第五丝杠,第五丝杠的丝杆上设有焊接机,第五丝杠与底座紧固连接。

所述回收件包括回收箱,回收箱上连通设有回收口,回收口上设有定位块,回收箱与底座紧固连接。

双面电池的背面栅线对位装置的对位方法,所述对位方法包括一下步骤:

S1、第二输送线上输送栅线,栅线落至滑动板上,弹性件受力压缩,栅线形成堆垛;

S2、调节件上的接触传感器和第三吸盘配合吸附滑动板上的栅线并移动至第一摄像头上,第一摄像头检测栅线质量,调节件将栅线放置于第一吸盘上,第一吸盘吸附,第一丝杠带动第二摄像头检测栅线质量;

S3、栅线质量不合格时,第三液压缸带动第一转动件右移,第一转动板转动,第一吸盘停止吸附,栅线落入回收箱内;

S4、栅线质量合格时,预热件下移,对栅线预热,第三液压缸带动第一转动件左移,第一转动板逆时针旋转90°,第四液压缸带动第二转动件右移,第二转动板顺时针转动90°,第二液压缸的输出轴推动第一转动件左移,使栅线接触第二转动板;

S5、第二吸盘吸附栅线,第一转动件和第二转动件复位,第二电动缸的输出轴推动对位板上移,第一电动缸的输出轴通过带动固定板移动,进而带动第二转动板上的栅线移动,并定位对位板,完成对位;

S6、吸附件上的第四吸盘吸附栅线放置在焊接机的下方,焊接机下移焊接,重复步骤完成栅线对位串焊。

本发明的有益效果:

1、本发明对位装置通过对位板控制,精准对位,避免焊接偏移,提高产品质量,预热件焊前预热栅线,缓解焊后冷却速度,降低焊接应力;

2、本发明对位装置第一转动件和第二转动件配合转动传输栅线,传送效果好,效率高,配合摄像头检测,保证栅线焊前的规格质量合格,回收便捷;

3、本发明对位方法自动化操作,降低工作人员劳动强度,提高劳动效率,自动堆垛,无需人工收集堆垛,降低人工成本。

附图说明

下面结合附图对本发明作进一步的说明。

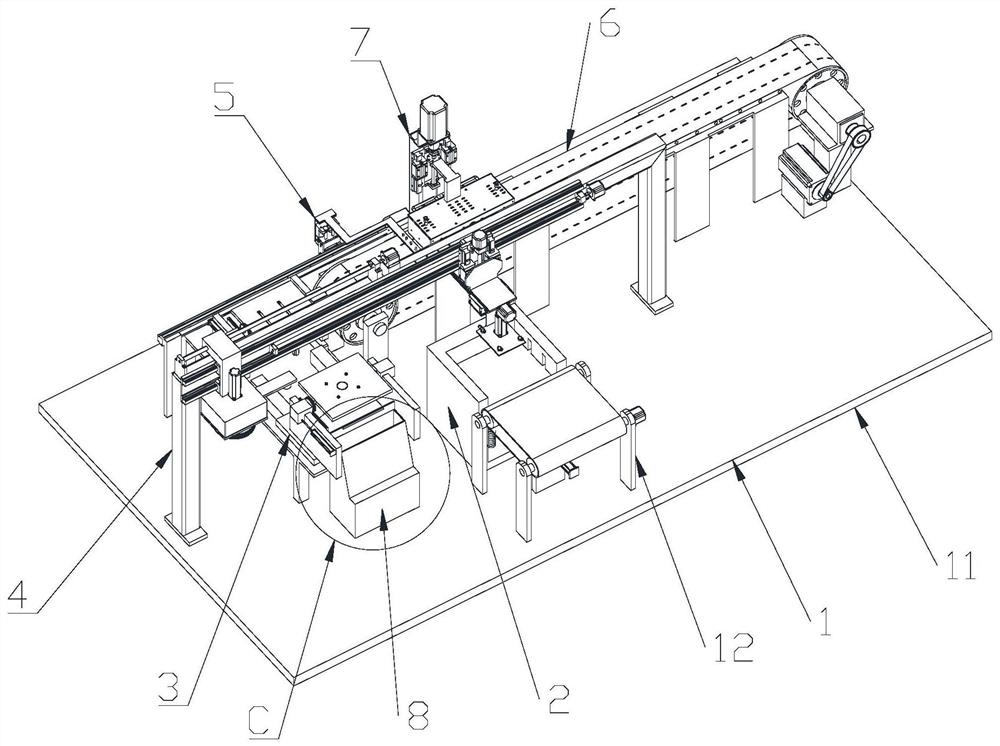

图1是本发明对位装置结构示意图;

图2是本发明对位装置部分结构示意图;

图3是本发明图2中A处放大结构示意图;

图4是本发明检测件结构示意图;

图5是本发明检测件部分结构示意图;

图6是本发明检测件结构示意图;

图7是本发明图6中B处放大结构示意图;

图8是本发明检测件结构示意图;

图9是本发明调节件结构示意图;

图10是本发明吸附件结构示意图;

图11是本发明对位装置部分结构示意图;

图12是本发明图1中C处放大结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

双面电池的背面栅线对位装置,对位装置包括固定件1,如图1所示,固定件1上设有堆垛件2,固定件1上设有用于栅线质量检测的检测件3,固定件1上设有调节件4,固定件1上设有吸附件5,固定件1上设有第一输送线6,固定件1上设有焊接件7,固定件1上设有回收件8。

固定件1包括底座11,如图1至图3所示,底座11上设有第二输送线12,底座11上设有第一液压缸13,第一液压缸13的输出轴紧固连接有连接件14,连接件14上转动设有用于整理对齐栅线的转动辊15,第一输送线6与底座11紧固连接。

堆垛件2包括堆垛架21,如图2、图3所示,堆垛架21上设有集料槽22,集料槽22内设有滑槽23,滑槽23内滑动设有滑动板24,集料槽22内设有套杆25,套杆25上套装有弹性件26,弹性件26的一端与集料槽22内壁紧固连接,另一端与滑动板24紧固连接,堆垛架21与底座11紧固连接。

检测件3包括支撑架31,如图4、图5所示,支撑架31上设有第二液压缸32,第二液压缸32的输出轴紧固连接有第一连接板33,第一连接板33与支撑架31滑动连接,第一连接板33上设有第一支撑板34,第一支撑板34上设有第一转动件35,第一支撑板34上设有第三液压缸36,第一支撑板34上设有第一齿条37,支撑架31上设有第二支撑板381,第二支撑板381上设有导向槽382,导向槽382与第一连接板33配合,第二支撑板381的一侧设有第二齿条383,支撑板381上设有第四液压缸384,第二支撑板381上设有第二转动件39,第二支撑板381与支撑架31紧固连接,支撑架31与底座11紧固连接。

第一转动件35包括第一转动板351,如图5所示,第一转动板351设有第一摄像头352,第一转动板351上设有第一吸盘353,第一转动板351上设有第一转轴354,第一转轴354上设有第一齿轮355,第一转轴354的两端均转动设有第一滑块356,第一滑块356与第一支撑板34滑动连接,第一齿轮355与第一齿条37啮合传动。

第二转动件39包括第二转动板391,如图4、图6、图7、图8所示,第二转动板391上设有贯穿孔392,第二转动板391上设有第二转轴393,第二转轴393上转动设有第二滑块394,第二滑块394与第二支撑板381滑动连接,第二转轴393上设有第二齿轮395,第二齿轮395与第二齿条383啮合传动,第二转动板391的下方设有第一电动缸396,第一电动缸396的输出轴紧固连接有固定板397,固定板397与第二转动板391滑动连接,固定板397上设有第二吸盘398,第二转动板391的下方设有第二电动缸399,第二电动缸399的输出轴紧固连接有对位板3991,对位板3991与第二转动板391滑动连接,第四液压缸384的输出轴与第二滑块394紧固连接。

调节件4包括调节架41,如图9所示,调节架41上设有第一丝杠42,第一丝杠42上设有第三电动缸431,第三电动缸431的输出轴紧固连接有预热件432,第三电动缸431的输出轴紧固连接有第二摄像头433,调节架41上设有第二丝杠44,第二丝杠44上设有第三丝杠45,第三丝杠45的下方设有第四丝杠46,第四丝杠46上设有第四电动缸47,第四电动缸47的输出轴紧固连接有第三吸盘48,第四电动缸47的输出轴紧固连接有接触传感器,调节架41与底座11紧固连接。

吸附件5包括电动滑台51,如图10所示,电动滑台51上设有第五电动缸52,第五电动缸52的输出轴紧固连接有吸附板53,吸附板53上设有第四吸盘54,电动滑台51与底座11紧固连接。

焊接件7包括第五丝杠71,如图11所示,第五丝杠71的丝杆上设有焊接机72,第五丝杠71与底座11紧固连接。

回收件8包括回收箱81,如图12所示,回收箱81上连通设有回收口82,回收口82上设有定位块83,回收箱81与底座11紧固连接。

双面电池的背面栅线对位装置的对位方法,对位方法包括一下步骤:

S1、第二输送线12上输送栅线,栅线落至滑动板24上,弹性件26受力压缩,栅线形成堆垛;

S2、调节件4上的接触传感器和第三吸盘48配合吸附滑动板24上的栅线并移动至第一摄像头352上,第一摄像头352检测栅线质量,调节件4将栅线放置于第一吸盘353上,第一吸盘353吸附,第一丝杠42带动第二摄像头433检测栅线质量;

S3、栅线质量不合格时,第三液压缸36带动第一转动件35右移,第一转动板351转动,第一吸盘353停止吸附,栅线落入回收箱81内;

S4、栅线质量合格时,预热件432下移,对栅线预热,第三液压缸36带动第一转动件35左移,第一转动板351逆时针旋转90°,第四液压缸384带动第二转动件39右移,第二转动板391顺时针转动90°,第二液压缸32的输出轴推动第一转动件35左移,使栅线接触第二转动板391;

S5、第二吸盘398吸附栅线,第一转动件35和第二转动件39复位,第二电动缸399的输出轴推动对位板3991上移,第一电动缸396的输出轴通过带动固定板397移动,进而带动第二转动板391上的栅线移动,并定位对位板3991,完成对位;

S6、吸附件5上的第四吸盘54吸附栅线放置在焊接机72的下方,焊接机72下移焊接,重复步骤完成栅线对位串焊。

本发明对位装置通过对位板控制,精准对位,避免焊接偏移,提高产品质量,预热件焊前预热栅线,缓解焊后冷却速度,降低焊接应力;第一转动件和第二转动件配合转动传输栅线,传送效果好,效率高,配合摄像头检测,保证栅线焊前的规格质量合格,回收便捷;本发明对位方法自动化操作,降低工作人员劳动强度,提高劳动效率,自动堆垛,无需人工收集堆垛,降低人工成本。

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

- 双面电池的背面栅线对位装置及其对位方法

- 丝网印刷装置及双面电池的背面栅线对位方法