深地环境下扰动岩体力学测试试验机

文献发布时间:2023-06-19 12:19:35

技术领域

本发明属于模拟深地工程复杂赋存条件下岩石或岩石结构面在地震或震动荷载扰动下的动态反复直剪试验领域,具体的是扰动岩体力学测试试验机。

背景技术

岩体工程不可避免会面临扰动荷载的作用,如地震动力荷载的反复作用,以及工程在建设中面临的爆破应力波的反复作用,甚至高渗流压力对结构面稳定性的影响,均会导致围岩力学性能劣化,获得扰动荷载作用下岩体的抗剪力学特性是岩体工程建设所需的关键力学参数之一。此外,深埋地下的深部工程岩体,其赋存环境通常是高应力与高渗压的共同作用,甚至还面临高温的耦合作用,在高应力与高渗压下,围岩的扰动抗剪强度及变形特征对评价工程安全状态具有重要意义。然而,现有进行扰动荷载下的岩体力学剪切试验设备,通常采用以下方式进行试验模拟:第一种方式是待剪切岩石试件的上下两部分均不固定,每次剪切后均采用人工复位的方法进行复位,待人工复位后再次进行剪切试验;第二种是螺栓固定复位,即将待剪切岩石的上下两部分分别用螺栓与上剪切荷载试件垫块、下剪切荷载施加垫块分别固定在一起,每次剪切后,剪切岩石的下部在螺栓固定下随下剪切垫块同向运动,达到复位的目的。

然而,对于人工复位,需要在每次施加剪切荷载后首先卸去切向荷载、再卸去法向荷载,然后人工将剪断的岩块复位。这种人工复位的测试方式,由于是需要人工操作,不仅不能实现岩石在剪切和复位的往返作用过程中处于恒定的高压渗流应力下,而且法向荷载发生了改变,不是试验所需应力状态;此外,这种复位方式不能实现不同频率、不同波形及不同振幅下的往返剪切,而只能算是单方向剪切荷载下的多次剪切试验,并非动力荷载下的反复剪切试验;这种方式由于每次需要人工复位,人工复位过程因需要卸去法向荷载,必然会因人为对剪切界面的扰动而影响测试结果的可靠性;人工复位过程需要中断试验测试过程,费时费力。对于螺栓固定复位,虽然在复位过程中不需要卸去切向和法向荷载,但是因需要足够大的切向推力荷载才能使岩石上下两部分发生剪切位移,而岩石的上下两部分在第一次剪切荷载施加过程中必然发生压缩变形,从而导致通过螺杆固定施加在岩石上的作用力发生改变,甚至在反向剪切过程中出现错误的切向位移量,并且该错误切向位移量会随剪切次数增加而增大,还可能会因此引起法向荷载偏心而导致测试结果错误;此外,如若在高渗压作用下,岩石的可压缩变形会增大,螺杆固定复位方式会造成更大的试验误差。此外,由于剪切过程中试件上下两部分必然发生相对移动,如何实现剪切过程中法向加载和试件上下两部分相对运动下的渗流密闭,保障深部复杂赋存下的高渗流压力环境,目前仍缺乏有效的实现技术。上述这些难题,严重制约深部复杂赋存环境下的岩体动态反复剪切力学特性研究。

发明内容

本发明的目的是解决现有模拟深地复杂环境下岩体反复剪切过程中受力条件改变及荷载中心偏移等难题,提供一种深地环境下扰动岩体力学测试试验机,其操作简单易行。

本发明采用的技术方案是:模拟深地环境的扰动岩体力学测试试验机,包括剪切压头1,所述剪切压头1包括夹块一1A、夹块二1B和连接座1C,所述夹块一1A位于夹块二1B与连接座1C中间;

所述夹块一1A的一侧设置有凹槽一1A1,所述凹槽一1A1沿夹块一1A竖向由夹块一1A 顶端贯通夹块一1A底端;所述夹块二1B的一侧设置有凹槽二1B1,所述凹槽二1B1沿夹块一1A竖向由夹块二1B顶端贯通夹块二1B底端;所述夹块一1A的凹槽一1A1与夹块二1B的凹槽二1B1开口相对包围形成沿竖向贯通的试样夹持区1D;且夹块一1A与夹块二1B经过一组小液压缸1E对接;所述连接座1C固定于夹块二1B相邻于夹块一1A的另一侧;在连接座 1C上设置有沿水平方向贯穿连接座1C并延伸至夹块一1A与连接座1C相连接一端的圆形定位插槽1C1。

进一步的,所述试样夹持区1D呈方形。

进一步的,所述连接座1C与夹块一1A拼接呈L形,夹块一1A水平设置,连接座1C沿竖向超出夹块一1A的剪切面。

进一步的,所述连接座1C与夹块一1A为一体件。

进一步的,所述剪切压头1有两套,两套剪切压头1沿竖向分布,并呈中心对称布置。

进一步的,沿竖向,设置有在上方对剪切压头1进行限位的竖向限位机构;

所述竖向限位机构包括实验台2和竖向液压千斤顶3;所述下方剪切压头1支撑于实验台2上,并与实验台2活动配合;

所述上方剪切压头1支撑于实验台2上,且所述竖向液压千斤顶3位于上方剪切压头1 的上方,并经过传力垫板6与上方剪切压头1相连接。

进一步的,所述实验台2包括支撑平台2A、调高垫板2B和减摩板2C;所述调高垫板2B 可拆卸放置于支撑平台2A上,所述减摩板2C铺设于调高垫板2B的上表面。

进一步的,沿水平方向,设置有提供剪切力的水平驱动机构;

所述水平驱动机构包括固定横梁5和水平液压千斤顶4;

所述固定横梁5插接于上方剪切压头1的连接座1C上的定位插槽1C1内;所述液压千斤顶4的活塞杆插接于下方剪切压头1的连接座1C上的定位插槽1C1内,并顶靠下方剪切压头 1的夹块一1A。

进一步的,包括水箱9,所述水箱9呈长方体状,包括底壁9A、左侧壁9B、右侧壁9C、前侧壁9D和后侧壁9E,由底壁9A、左侧壁9B、右侧壁9C、前侧壁9D和后侧壁9E包围形成顶部的盛水腔体9G;还包括用于封闭盛水腔体9G顶部开口的可拆卸的顶盖9F;

所述两套剪切压头1、传力结构和传力垫板6均位于盛水腔体9G内;

所述水平液压千斤顶4的活塞杆穿过右侧壁9C插接于下方的剪切压头1的连接座1C上的定位插槽1C1内;

所述固定横梁5穿过左侧壁9B插接于上方的剪切压头1的连接座1C上的定位插槽1C1 内。

所述竖向液压千斤顶3的活塞杆穿过顶盖9F与传力垫板6相连接;

在顶盖9F设置有贯通至盛水腔体9G的排气孔9H;在侧壁设置有为盛水腔体9G注入或放水的注水孔9K。

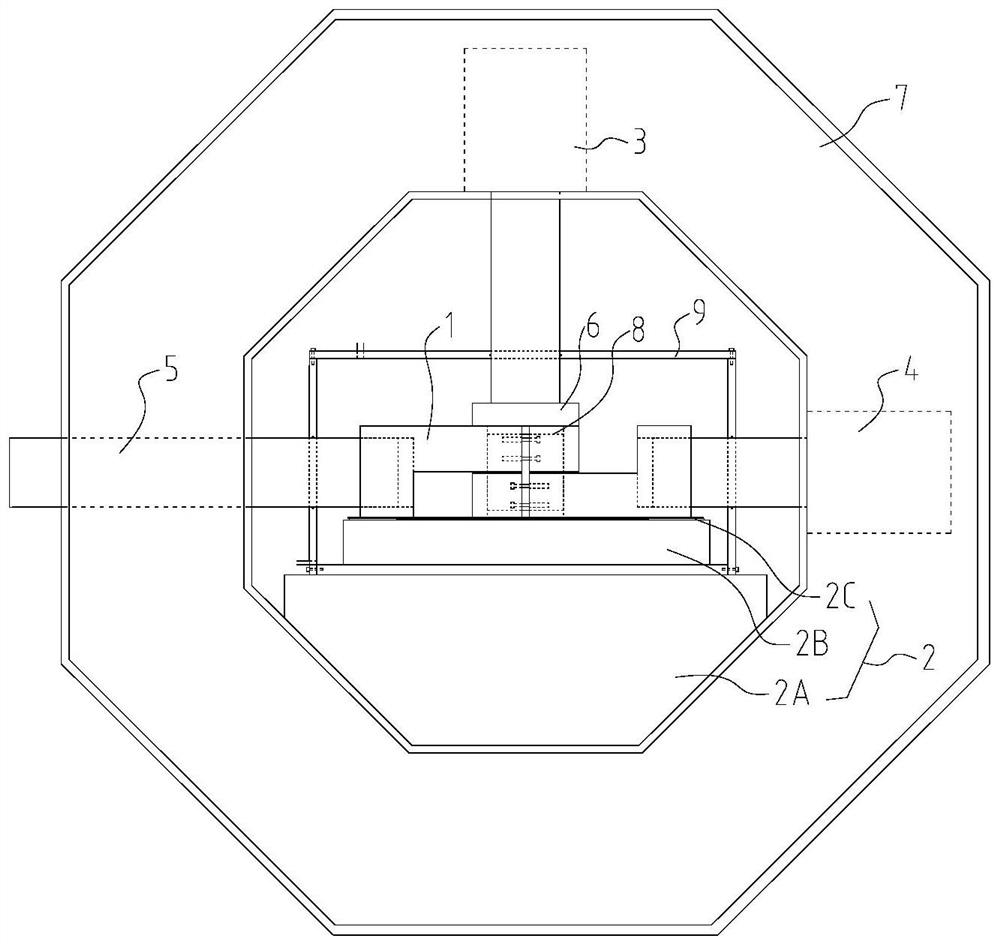

进一步的,还包括机架7,所述固定横梁5、水平液压千斤顶4、竖向液压千斤顶3和实验台2均安装于所述机架7;所述机架7呈正八边形环状结构,所述实验台2和水箱9均位于机架7的正八边形中空区域内。

本发明的有益效果是:

1实现了直接对岩石进行不同频率、不同振幅、不同波形下的动力荷载下的反复进行剪切试验,解决了反复剪切过程中因岩石压缩变形引起的剪切方向压应力改变的难题。

2解决了人工复位费时、费工、对剪切界面扰动及应力状态不能反映实际等难题,解决了螺杆连接复位中方向应力的偏心加载难题,保障了测试结果的真实性与可靠性。

3实现了动力反复剪切过程中法向荷载和试件上下两部分相对运动中的高渗压密闭,保障了实现深部高渗压下的动力反复剪切测试。

附图说明

图1为剪切压头主视图;

图2为剪切压头左视图;

图3为剪切压头俯视图;

图4为剪切压头的A-A剖视图;

图5为深地环境下扰动岩体力学测试试验机的整体装配主视图;

图6为深地环境下扰动岩体力学测试试验机工作状态示意图;

图7为水箱主视图;

图8为水箱俯视图;

图9为水箱左视图。

图中,剪切压头1、夹块一1A、凹槽一1A1、夹块二1B、凹槽二1B1、连接座1C、定位插槽1C1、试样夹持区1D、小液压缸1E、实验台2、支撑平台2A、调高垫板2B、减摩板2C、竖向液压千斤顶3、水平液压千斤顶4、固定横梁5、传力垫板6、机架7、岩样8、水箱9、底壁9A、左侧壁9B、右侧壁9C、前侧壁9D、后侧壁9E、顶盖9F、盛水腔体9G、排气孔9H、注水孔9K。

具体实施方式

下面结合附图和实施例对本发明做进一步的说明如下:

本说明书中所表示方位的“上”和“下”均以附图1所示为准。

深地环境下扰动岩体力学测试试验机,如图1、图2、图3和图4所示,包括剪切压头1,所述剪切压头1包括夹块一1A、夹块二1B和连接座1C,所述夹块一1A位于夹块二1B与连接座1C中间;所述夹块一1A的一侧设置有凹槽一1A1,所述凹槽一1A1沿夹块一1A竖向由夹块一1A顶端贯通夹块一1A底端;所述夹块二1B的一侧设置有凹槽二1B1,所述凹槽二1B1 沿夹块一1A竖向由夹块二1B顶端贯通夹块二1B底端;所述夹块一1A的凹槽一1A1与夹块二1B的凹槽二1B1开口相对包围形成沿竖向贯通的试样夹持区1D;且夹块一1A与夹块二1B 经过一组小液压缸1E对接;所述连接座1C固定于夹块二1B相邻于夹块一1A的另一侧;在连接座1C上设置有沿水平方向贯穿连接座1C并延伸至夹块一1A与连接座1C相连接一端的圆形定位插槽1C1。

其中,试样夹持区1D用于放置岩样8。通过小液压缸1E伸长,可以增加试样夹持区1D 的长度尺寸,利于将岩样8放置于试样夹持区1D;通过小液压缸1E收缩,试样夹持区1D的长度缩短,从而抱紧岩样8。该剪切压头1结构简单,使用方便,其中,由于岩石在反复剪切时,沿反复剪切方向会发生压缩变形,那么在剪切过中,因为小油缸是恒定施加的荷载,可以保证沿剪切方向岩石变形后仍然受到约束力。

为了与待剪切岩样8的形状相配合,保证与待剪切岩样8的夹持接触面积,所述试样夹持区1D呈方形。

所述连接座1C与夹块一1A拼接呈L形,夹块一1A水平设置,连接座1C沿竖向超出夹块一1A的剪切面。

夹块一1A沿凹槽一1A1轴向包括一侧的剪切面和另一侧的支撑面,支撑面用于将夹块一 1A平稳放置于实验台上。

连接座1C与夹块一1A可以为两个部件拼接而成,为了便于制作,所述连接座1C与夹块一1A为一体件。

为了完成对岩样8的装卡与剪切试验,如图5或图6所示,所述剪切压头1有两套,两套剪切压头1沿竖向分布,并呈中心对称布置。

所谓两套剪切压头1呈中心对称布置,是指位于下方的剪切压头1在竖直平面内转动 180°后形成转动后剪切压头,将转动后剪切压头在竖直平面内平移至与下方的剪切压头1的对中后,转动后剪切压头与位于上方的剪切压头1的重合。其中剪切压头1的对中是指两剪切压头1的试样夹持区1D同轴,且在两剪切压头1的夹块一1A之间存在剪切间隙。使用时,岩样8一段伸入下方的剪切压头1的试样夹持区1D内,另一段伸入上方的剪切压头1的试样夹持区1D内,当施加水平剪切力时,在剪切间隙处发生剪切。

为了利于岩样8的装卡与拆卸,沿竖向,设置有在上方对剪切压头1进行限位的竖向限位机构;所述竖向限位机构包括实验台2和竖向液压千斤顶3;所述下方剪切压头1支撑于实验台2上,并与实验台2活动配合;所述上方剪切压头1支撑于实验台2上,且所述竖向液压千斤顶3位于上方剪切压头1的上方,并经过传力垫板6与上方剪切压头1相接触,原因是竖向液压千斤顶3连接的传立柱是压在传力垫板6上的,并不是直接连接在一起,因为岩石在竖向荷载作用下是要发生变形的,垫板可以上下运动。另外,在剪切的过程中,因为岩石沿中间剪切面破坏成了上下2半,下面一部分在下剪切盒推力下运动,上面一部分虽然不运动,但可能会发生一点点变形,如果按图5中6的示意大小看,6画的太大了,不合适,其实垫板大小和岩石边界相等,或者说是比岩石大,但比连接的小油缸两个边界小一点就行是1E小油缸。

通过竖向液压千斤顶3的活塞杆伸出,对位于上方的剪切压头1施加压力,限位上方的剪切压头1的位置,保证剪切时沿着剪切缝隙进行剪切。待需要拆卸岩样8时,竖向液压千斤顶3的活塞杆回缩,取下位于上方的剪切压头1即可取出岩样8。

为了提高适应性,所述实验台2包括支撑平台2A、调高垫板2B和减摩板2C;所述调高垫板2B可拆卸放置于支撑平台2A上,所述减摩板2C铺设于调高垫板2B的上表面。通过更换不同厚度的调高垫板2B,可以调节剪切压头1的高度位置,从而利于固定横梁5以及水平液压千斤顶4与对应剪切压头1的插接。减摩板2C则起到降低摩擦力的作用,更利于顺利完成剪切实验。

沿水平方向,设置有提供剪切力的水平驱动机构;所述水平驱动机构包括固定横梁5和水平液压千斤顶4;所述固定横梁5插接于上方剪切压头1的连接座1C上的定位插槽1C1内;所述液压千斤顶4的活塞杆插接于下方剪切压头1的连接座1C上的定位插槽1C1内,并顶靠下方剪切压头1的夹块一1A。

水平液压千斤顶4提供水平剪切力的作用,将水平剪切力施加于下方剪切压头1的夹块一1A,通过夹块一1A传递给岩样8,完成岩样8剪切。

为了实现加水渗透剪切,如图5、图6和图7所示,需要加装水箱9,所述水箱9呈长方体状,包括底壁9A、左侧壁9B、右侧壁9C、前侧壁9D和后侧壁9E,由底壁9A、左侧壁9B、右侧壁9C、前侧壁9D和后侧壁9E包围形成顶部的盛水腔体9G;所述两套剪切压头1、传力结构和传力垫板6均位于盛水腔体9G内;

在右侧壁9C中部开设有圆孔,圆孔大小与水平液压千斤顶4的活塞杆直径相匹配,水平液压千斤顶4的活塞杆穿过右侧壁9C插接于下方的剪切压头1的连接座1C上的定位插槽1C1 内,水平液压千斤顶4的活塞杆可沿圆孔轴向相对右侧壁9C滑动,并在水平液压千斤顶4的活塞杆上套装密封圈,以保证水平液压千斤顶4的活塞杆与右侧壁9C上的圆孔之间的密封性。

同理,在左侧壁9B的中部开设有圆孔,圆孔大小与固定横梁5的外径相匹配,固定横梁 5穿过左侧壁9B上的圆孔插接于上方的剪切压头1的连接座1C上的定位插槽1C1内,固定横梁5可沿圆孔轴向相对左侧壁9B滑动,并在固定横梁5外周套装密封圈,以保证固定横梁 5与左侧壁9B上的圆孔之间的密封性。

还包括用于封闭盛水腔体9G顶部开口的可拆卸的顶盖9F;

若不设置顶盖,只能进行常压渗透剪切,若要实现高压渗透剪切,需要在水箱9顶部加装用于封闭盛水腔体9G顶部开口的顶盖9F,在顶盖9F的中部开设有圆孔,圆孔大小与竖向液压千斤顶3活塞杆的直径相匹配,竖向液压千斤顶3的活塞杆穿过顶盖9F上的圆孔与传力垫板6相连接,竖向液压千斤顶3的活塞杆可沿圆孔轴向相对顶盖9F滑动,并在竖向液压千斤顶3的活塞杆上套装密封圈,以保证竖向液压千斤顶3的活塞杆与顶盖9F上的圆孔之间的密封性。

安装完成后,可以通过在侧壁设置的注水孔9K向盛水腔体9G注水。在顶盖9F设置有贯通至盛水腔体9G的排气孔9H。

为了使该模拟深地环境下扰动岩体力学测试试验机形成一个整体,方便使用,还包括机架7,所述固定横梁5、水平液压千斤顶4、竖向液压千斤顶3和实验台2均安装于所述机架 7;所述机架7呈正八边形环状结构,所述实验台2和水箱9均位于机架7的正八边形中空区域内。同时,还可以通过设置加温装置对岩石加温,模拟深地环境温度的影响。

- 深地环境下扰动岩体力学测试试验机

- 深地环境下圆柱岩心柱面直剪流变试验机