一种轻质耐磨的塑胶地板及其制备方法

文献发布时间:2023-06-19 12:21:13

技术领域:

本发明涉及地板领域,具体讲是一种轻质耐磨的塑胶地板及其制备方法。

背景技术:

传统塑胶地板的基材大部分采用聚氯乙烯(PVC)+碳酸钙制作而成,再配合PVC耐磨层和PVC印刷层形成塑胶地板,该结构一直沿用至今。但是这类结构PVC的塑胶地板含卤素燃烧不充分,比重较高,重量较重,不环保也不适合一些需要减重的场所使用.而且这类地板里面或多或少含有塑化剂,随着使用年限的增加,塑化剂会逐渐析出而对在地板上爬行的婴幼儿的健康造成影响,故现行有许多不同的高分子材料研发取代PVC作为地板使用,如PP+碳酸钙,PU地板,TPU地板等.但是许多不同的高分子其工艺就需要不同的设备,无法使用现行PVC地板的生产工艺及其生产设备,大大的降低厂商的替换意愿,使得环保地板推动效果不佳。

发明内容:

本发明所要解决的技术问题是,提供一种高分子配方,使得可以用现有的PVC地板的生产工艺进行生产,且结构简单、轻质耐磨的塑胶地板。

本发明的技术解决方案是,提供一种轻质耐磨的塑胶地板,其包括

一基材层,所述基材层含有沙林树脂和石粉;

一印刷层,所述印刷层位于基材层上表面;

一保护层,所述保护层贴合于印刷层上。

作为优选,所述印刷层以数码喷印方式、凹版印刷或转印方式将图案喷印或印刷在基材层上形成或通过印刷方式印刷图案在白膜上再贴合于基材层上形成。其中,白膜为沙林树脂白膜,沙林树脂白膜由沙林树脂加钛白粉或沙林树脂加石粉制作而成;或白膜为PE膜;或白膜由PE树脂加石粉制备而成。

作为优选,所述保护层为沙林树脂透明膜。其中,所述沙林树脂透明膜单纯由沙林树脂吹膜、挤出或流延而成,或由沙林树脂与EVA混合后吹膜、挤出或流延而成。

作为优选,保护层上还设有耐刮层,耐刮层包括依次设于保护层上方的下UV或下PUR层、三氧化二铝层以及上UV或上PUR层。

作为优选,基材层下方还设有平衡层,平衡层为沙林层,或平衡层由沙林与木粉混合制作而成,或平衡层为沙林与木粉、石粉制作而成。

作为优选,当基材层为复合基材层时,上基材层为沙林树脂和石粉制作而成,下基材层为沙林树脂和石粉制作而成或为不含油分的PVC塑胶板,所述不含油分的PVC塑胶板中含有沙林树脂。

作为优选,基材层中按质量百分比计,含有沙林树脂5-55%,石粉40-80%。

作为优选,基材层中按质量百分比计,含有沙林树脂5-10%,PVC树脂10-20%,石粉65-80%,稳定剂0.5-2%。

本发明还提供一种轻质耐磨的塑胶地板的制备方法,按照配方混合原料,然后对混合后的原料进行加热,利用模具定型出片,并辊压成型预定厚度的片材,然后利用压机在其上表面依次热压贴合沙林树脂白膜和沙林树脂透明膜。经过一组控制厚度的压辊,得到预定厚度的基材层片材并直接热压贴合沙林树脂白膜和沙林树脂透明膜,从而摒弃胶水的使用。

或者,原料经挤出机挤出后进入3辊辊轮压延成型,或进入加压成型机构的加热钢带,挤出系统在线贴合压纹,或利用加热钢带对挤出的基材层进行预热,将预热后的基材层用加压钢带与沙林树脂白膜和沙林树脂透明膜进行贴合;或原料经混合加热后直接撒于下加压钢带上,经上下加压钢带加压成型成基材层,再与沙林树脂白膜和沙林树脂透明膜进行贴合。

又或者,原料混合后通过压延机拉出0.8-2.5mm厚度的沙林片材,并在上下两层沙林片材之间叠放玻纤布,然后热压成型复合基材层,再贴合沙林树脂白膜和沙林树脂透明膜。

采用以上方案后与现有技术相比,本发明具有以下优点:首先,由于使用的是沙林树脂,从而起到了减重效果,根据沙林树脂使用比例的不同,可实现15-25%的减重效果;其次,由于沙林树脂的耐磨性远高于常规塑胶地板的PE膜、PP膜等膜材的耐磨性,可直接作为耐磨层使用;另外,尤为重要的是,本产品的结构可以直接通过现有常规PVC塑胶地板的生产设备来生产,而无需额外添置其他生产设备;最后,本产品尽可能减少了助剂的使用,避免了塑化剂的使用,更加环保和安全。

附图说明:

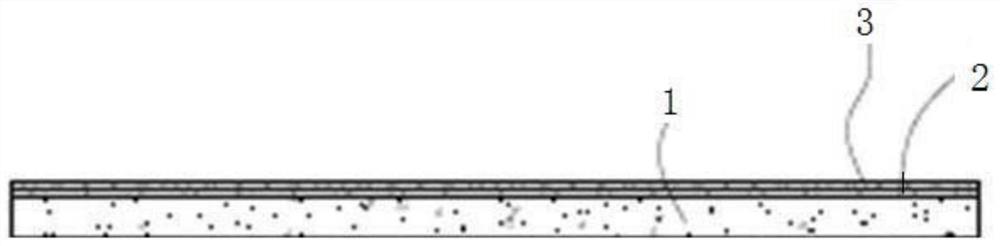

图1为本发明的单一基材层的轻质耐磨的塑胶地板的结构示意图。

图2为本发明的双层复合基材层的轻质耐磨的塑胶地板的结构示意图。

具体实施方式:

下面就具体实施方式对本发明作进一步说明:

实施例1

如图1所示,一种轻质耐磨的塑胶地板,其包括

一基材层1,基材层1含有沙林树脂和石粉,为实现更好的平衡性,沙林树脂和石粉各占基材层质量百分比的50%;

一印刷层2,印刷层以数码喷印方式将图案喷印在基材层上形成;

一保护层3,保护层通过热压方式贴合于印刷层上。

本实施例中保护层为沙林树脂透明膜,该产品具有极佳的耐磨性和稳定性,并且不怕日晒雨淋,不容易变黄,泛黄性≤1.5。也可以由沙林树脂吹膜或沙林树脂与EVA混合后共挤吹膜而成。

实施例2

与实施例1的不同的是,印刷层2以贴合于基材层上表面形成,具体的,印刷层为沙林树脂白膜,并且,沙林树脂白膜由沙林树脂加钛白粉或沙林树脂加石粉制作而成。基材层中按质量百分比计,含有沙林树脂9%,PVC树脂18%,石粉70%,钙锌稳定剂1%。利用部分沙林树脂替代可塑剂从而使得可以在PVC传统生产设备上生产,而无需更换设备。当然,印刷层也可以为PE膜;或由PE树脂加石粉制备而成。

实施例3

如图2所示,在实施例1或2的基础上,可对其基材层进行替换,来提高稳定性,当基材层为复合基材层时,如本实施例的双层复合基材层,其上层基材层11和下层基材层12之间还铺设有玻纤布13,玻纤布13为中碱玻纤网格布。基材层中按质量百分比计,沙林树脂30%,石粉67%,其余为助剂,如钙锌稳定剂等,上述助剂均为PVC塑胶板的常规助剂,不做具体阐述。上述基材层均为沙林树脂材质制备而成,当然,也可以选用同样不含油分的PVC塑胶板作为下层基材层,即上基材层为为沙林树脂和石粉制作而成,下基材层为不含油分的PVC塑胶板,不含油分意味着不含塑化剂,这样在回收时更加环保。并且,这种不含油分的PVC塑胶板中可添加有沙林树脂,可改善PVC板的性能。当使用玻纤布时,多层结构的复合基材层可进一步制作成锁扣地板。

实施例4

在实施例1的基础上,还可以增设耐刮层和平衡层,耐刮层设于保护层上方,以起到耐刮的效果,具体的,耐刮层包括依次设于保护层上方的下UV层、三氧化二铝层以及上UV层,当然,作为本领域的常规替换,上、下UV层可替代为PUR层,操作时,下UV层以喷涂方式设于保护层上,然后撒上三氧化二铝,并在三氧化二铝上方再喷涂UV胶。另外,在基材层下方可增设平衡层,平衡层为沙林层,或平衡层由沙林与木粉混合制作而成,或平衡层为沙林与木粉、石粉制作而成。

上述实施例在制备时,可采用热压或者挤出工艺实现。具体的,

实施例1可通过如下方式实现,按照配方混合原料,然后对混合后的原料进行加热,利用模具定型出片,经过一组控制厚度的压辊,得到预定厚度的基材层片材后利用喷印设备喷印图案,然后热压贴合沙林树脂透明膜,整个生产过程无需黏胶的粘贴,提高了复合牢度,避免分层。同时,沙林树脂塑化后具有轻质特性,并且该工艺所依托的生产设备为现有PVC塑胶地板的常规设备,无需设备改造或升级即可实现生产,并且配方中不含有塑化剂成分,更加环保健康。

实施例1也可以用如下方式进行生产,密炼机混料直接至压延机做线上貼合,此方式生产速度最快,并且节能,亦可利用密炼机与多台挤出机的配合在挤出机做线上贴合。同样的,实施例2也可以采用密炼机混料直接至压延机做线上貼合,此方式生产速度最快,并且节能,亦可利用密炼机与多台挤出机的配合在挤出机做线上贴合。密炼机作为传统的PVC地板的生产设备,需要有可塑剂,上述实施例分别以沙林树脂替代了可塑剂。

实施例2还可按如下方式生产,按照配方混合原料,然后对混合后的原料进行加热,利用模具定型出片,经过一组控制厚度的压辊,得到预定厚度的基材层片材并直接热压贴合沙林树脂白膜和沙林树脂透明膜,整个生产过程无需黏胶的粘贴,提高了复合牢度,避免分层。同时,沙林树脂塑化后具有轻质特性,并且该工艺所依托的生产设备为现有PVC塑胶地板的常规设备,无需设备改造或升级即可实现生产,并且配方中不含有塑化剂成分,更加环保健康。

另外,也可以如下方式进行生产,原料经挤出机挤出后进入3辊辊轮压延成型,或进入加压成型机构的加热钢带,挤出系统在线贴合压纹,或利用加热钢带对挤出的基材层进行预热,将预热后的基材层用加压钢带与沙林树脂白膜和沙林树脂透明膜进行贴合;还可以是原料经混合加热后直接撒于下加压钢带上,经上下加压钢带加压成型成基材层,再与沙林树脂白膜和沙林树脂透明膜进行贴合。

实施例3可以用如下方式制备,沙林树脂,石粉以及助剂混合后通过压延机拉出0.8-2.5mm厚度的沙林片材,并在上下两层沙林片材之间叠放玻纤布,然后热压成型复合基材层,再贴合沙林树脂白膜和沙林树脂透明膜。

综上所述,本发明具有以下优点:首先,由于使用的是沙林树脂,从而起到了减重效果,根据沙林树脂使用比例的不同,可实现15-25%的减重效果;其次,由于沙林树脂的耐磨性远高于常规塑胶地板的PE膜、PP膜等膜材的耐磨性,可直接作为耐磨层使用;另外,尤为重要的是,本产品的结构可以直接通过现有常规PVC塑胶地板的生产设备来生产,而无需额外添置其他生产设备;最后,本产品尽可能减少了助剂的使用,避免了塑化剂的使用,更加环保和安全。

以上仅就本发明较佳的实施例作了说明,但不能理解为是对权利要求的限制。凡是利用本发明说明书所做的等效结构或等效流程变换,均包括在本发明的专利保护范围之内。

- 一种轻质耐磨的塑胶地板及其制备方法

- 一种耐磨耐腐蚀塑胶地板材料的制备方法