轮胎模具电火花油渣分离机

文献发布时间:2023-06-19 12:21:13

技术领域

本发明属于电火花加工尤其是轮胎模具电火花加工技术领域,具体涉及一种处理废弃电火花油的环保设备。

背景技术

轮胎表面需要设计大量的防滑纹,因此,用于制造轮胎的轮胎模具,尤其是花纹圈模具的制造需要较高的工艺,模具上花纹的加工一般由电火花机来完成,这就需要用到大量的电火花油。

电火花(机)油是一种电火花机加工不可缺少的放电介质液体,能够绝缘消电离、冷却电火花机加工时的高温、排除碳渣。在电火花机工作过程中,除石墨电极损耗、电火花油碳化产生的碳颗粒外,电火花加工过程中从胚体上腐蚀下来的残渣也会留存于电火花油中,这些固体杂质的存在会影响加工质量,因而需要定期更换部分或者全部的电火花油,由于电火花油价格不低且消耗量大,导致轮胎模具的生产成本居高不下,并且,废弃的电火花油的也会产生环境污染,无害化处理也在一定程度上增加了企业的成本。

因此,企业有动力将淘汰的电火花油进行回收利用,但是,仅通过传统的沉降(如自然沉降、加温沉降)或过滤处理,处理方式简单,再生率低,废油无法进行彻底油渣分离,再生油的指标无法保证再次达到再次使用要求,且处理后的油渣较多,依然需要进行处理,会再次造成污染,并且传统处理方式耗能高,处理时间较长,需要进行多次处理,成本较高。

申请号为CN202010470894.6,名称为《节能环保型电火花油渣分离回收机》的发明专利中,公开了一种采用蒸馏法,在较高温度和较大压力下进行电火花油渣分离的装置,具有较好的分离效果,但是,高温高压不仅可能出现因“过烘”问题导致的回收油品下降,更需要耗费较多的能源。

有鉴于此,有必要提供一种更为节能,回收效果更好的电火花油渣分离机。

发明内容

本发明的目的是提供一种低温低压蒸馏、结构简洁、回收油品好的轮胎模具电火花油渣分离机。

本发明的另一个目的是提供一种节能环保、安全稳定的轮胎模具电火花油渣分离机。

为了解决上述技术问题,本发明公开了一种轮胎模具电火花油渣分离机,包括机体框架、真空釜、储油箱、真空泵和冷凝机单元;所述冷凝机单元包括水冷机和冷凝器,冷凝机单元连通储油箱和真空釜,冷凝器与储油箱连通;所述真空泵与储油箱连通;

所述真空釜的额定的加热温度为120℃-145℃,真空度为200-1000Pa。

优选的是,所述真空釜的额定的加热温度为125℃-130℃,真空度为200-300Pa。

优选的是,所述真空釜包括第一壳体和设于第一壳体内的第二壳体,第一壳体和第二壳体之间为第一腔体,第二壳体内为第二腔体;所述第一腔体中填充有导热油,第二腔体用于真空蒸馏电火花油;第一腔体内设有加热装置。

优选的是,还包括导热油冷却机,所述导热油冷却机与第一腔体连通。

优选的是,所述真空釜还包括搅拌装置,搅拌装置包括搅拌辊,搅拌辊伸入到第二腔体中,且搅拌辊设于第二腔体底部。

优选的是,所述第二腔体内设有若干导热管。

优选的是,所述第二壳体上设有出渣口。

优选的是,所述储油箱上设有温度传感器和压力传感器,真空釜内设有至少一个导热油温度调整装置。

进一步的,所述真空釜内设有两个相互独立的导热油温度调整装置。

进一步的,还包括设于机体框架上的电气控制柜,电气控制柜分别与压力传感器、导热油温度调整装置、温度传感器信号连接。

本发明的轮胎模具电火花油渣分离机,至少具有以下几个优点:

1. 在低温低压条件下油渣分离安全、稳定,经济效益非常可观,普通的高温高压蒸馏设备属于特种设备,审批流程繁琐,而本生产设备低温低压,不属于特种设备,即便出现故障、泄露等也不会造成安全事故。

2.低温低压蒸馏能够不仅能够彻底分离电火花油与油渣,由于不经过高温,电火花油不容易发生裂解等反应,再生油品质高,可以实现电火花油的多次循环利用,降低轮胎模具电火花加工成本,对环境友好。

3.电火花油的低温低压蒸馏在蒸馏和冷凝过程中的能耗低,尾气更容易做无害化处理,有利于环保。

附图说明

图1为一种轮胎模具电火花油渣分离机的正视图;

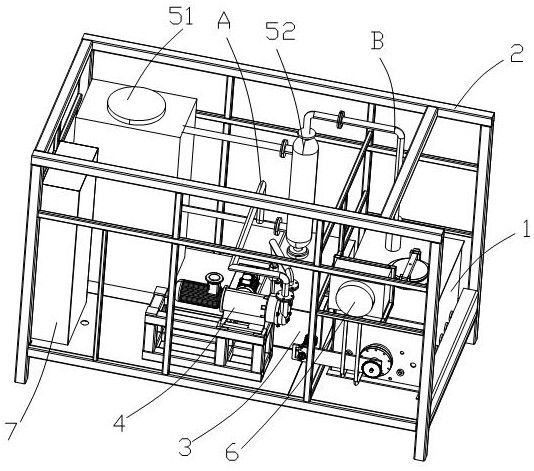

图2为图1中轮胎模具电火花油渣分离机的立体结构示意图。

图3为图2中的轮胎模具电火花油渣分离机在另一个角度的立体结构示意图。

图4为图2中真空釜的结构示意图。

图5为图4中真空釜的内部结构示意图。

图中标号为:1-真空釜,11-第一壳体,12-第二壳体,13-第一腔体,14-第二腔体,15-加热装置,16-搅拌装置,161-搅拌辊,17-导热管,18-出渣口,2-机体框架,3-储油箱,31-出油阀门,4-真空泵,5-冷凝机单元,51-水冷机,52-冷凝器,6-导热油冷却机,7-电气控制柜,A-管路,B-连接冷凝器与储油箱的管路。

具体实施方式

下面通过实施例对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

应当理解,本文所使用的诸如“具有”,“包含”以及“包括”术语并不排除一个或多个其它元件或其组合的存在或添加。

如图1-4所示,一种轮胎模具电火花油渣分离机,包括作为安装机架的机体框架2以及真空釜1、储油箱3、真空泵4和冷凝机单元5;所述冷凝机单元包括水冷机51和冷凝器52,冷凝机单元连通储油箱和真空釜,冷凝器与储油箱连通;所述真空泵与储油箱连通;由于真空泵本在温度较高(如60℃以上)时难以正常工作,本实施例中,所述冷凝机单元还与真空泵通过管路A连接以对真空泵进行冷却降温;冷凝器设于储油箱上方。

本实施例中,所述真空釜的额定的加热温度为125℃-130℃,真空度为200-300Pa,另外,冷凝机单元采用5℃-10℃的循环水作为冷媒。额定的加热温度和真空度可根据不同种类的电火花油而进行微调,本发明加热温度和真空度等的设定,兼顾了常规真空泵的真空制造能力、真空蒸馏时油沸腾程度的控制、能耗控制等,在该设定下,真空蒸馏时油沸腾的程度能刚好被控制在合适的范围内,避免油沸腾过于剧烈而导致杂质溅起飞入冷凝机单元影响油品,也能防止由于油沸腾程度过低而导致的蒸馏效率降低。另外,值得说明的是,实践中发现利用杂质的重力等特点,连接冷凝器与储油箱的管路B高度不宜低于1.5m,这样能较好的防止杂质进入冷凝器中。

如图5所示,所述真空釜包括第一壳体11和设于第一壳体内的第二壳体12,第一壳体和第二壳体之间为第一腔体13,第二壳体内为第二腔体14;所述第一腔体中填充有导热油,第二腔体用于真空蒸馏电火花油;第一腔体内设有加热装置15,本实施例中,加热装置为若干电加热管。

还包括导热油冷却机6,所述导热油冷却机与第一腔体连通。导热油冷却机主要用于停机时对导热油进行降温,以使真空釜整体快速降温至能够打开的安全温度,方便工作人员的清理、检修。

所述真空釜还包括搅拌装置16,搅拌装置包括搅拌辊161,搅拌辊伸入到第二腔体中,且搅拌辊设于第二腔体底部;本实施例中,搅拌辊采用螺旋辊,平行于第二腔体底部设置。搅拌装置的设置使得电火花油在被蒸馏时温度均匀,蒸馏效果好,防止局部过热而导致的爆沸等;蒸馏至后期的电火花油十分粘稠,这就更需要搅拌来提高蒸馏效率。

所述第二腔体内设有若干导热管17。导热管可将导热油的热量传导至电火花油深处,有利于提高热传导效率。

如图3所示,所述第二壳体上设有出渣口18。

所述储油箱上设有温度传感器和压力传感器,真空釜内设有至少一个导热油温度调整装置;储油箱底部设有出油阀门31。

所述真空釜内设有两个相互独立的导热油温度调整装置。电火花油的蒸馏温度直接影响回收油品好坏,因此需要严格控制导热油的温度,为避免局部温度不均匀、单个测温装置故障导致的温控误差,设置多个导热油温度调整装置,以确保感温准确并自动控制导热油温在合理范围内。

还包括设于机体框架上的电气控制柜7,电气控制柜分别与压力传感器、导热油温度调整装置、温度传感器信号连接。

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的实施例。

- 轮胎模具电火花油渣分离机

- 一种方便清理油渣的可移动芝麻油渣分离机