半导体装置、半导体装置的制造方法以及电力变换装置

文献发布时间:2023-06-19 12:21:13

技术领域

本发明涉及具备布线材料的接合部处的应力降低构造的半导体装置。

背景技术

搭载于工业设备、汽车以及电力铁道的逆变器装置相比于以往更要求严酷的环境下的动作或者长寿命化,针对在逆变器装置的动作时产生的热要求高的可靠性。

在搭载于逆变器装置内的半导体装置中,作为模拟逆变器装置的动作的可靠性试验,有功率循环试验或者热循环试验等。在功率循环试验时以及热循环试验时,在搭载于半导体装置的半导体元件的接合部件、布线部件产生应力,在接合部件或者布线部件的接合部分发生剥离等,从而达到半导体装置的产品寿命。

因此,为了解决该课题,公开了在功率循环试验或者热循环试验等可靠性试验中,为了提高在半导体装置中使用的接合部件或者布线部件的寿命,使用对布线材料施加金属涂层而成的构件进行布线(例如专利文献1)。另外,公开了将由半导体元件、芯片电容器、芯片电阻、接合材料、基板形成的电子电路整体用玻璃覆膜直接包覆的半导体装置(例如专利文献2)。

现有技术文献

专利文献

专利文献1:日本特表2009-531870号公报

专利文献2:国际公开第2014/128899号

发明内容

然而,在专利文献1记载的以往的布线材料中,根据针对布线部件进行涂覆的金属的规格,无法针对热应力保护布线部件。另外,针对与布线材料同时使用的接合材料等其他部件未进行涂覆,所以无法提高可靠性。进而,在专利文献2记载的以往的电子控制装置中,玻璃覆膜包覆电子电路整体,所以玻璃覆膜的包覆范围非常广。其结果,在电子控制装置(半导体装置)的尺寸大的情况下,有时在玻璃覆膜的一部分发生剥离。另外,由于由热引起的膨胀收缩作用,玻璃覆膜的剥离部位易于延伸而有时到达至半导体元件,使半导体装置的可靠性降低。

本发明是为了解决如上述的问题而完成的,其目的在于得到降低热应力、抑制由于热应力引起的布线部件的接合部处的布线部件的剥离而提高可靠性的半导体装置。

本发明所涉及的半导体装置具备:绝缘基板,在正面和背面设置有金属层;半导体元件,下表面接合于绝缘基板的正面侧的金属层上,在上表面具有电极;基体板,被接合到绝缘基板的背面;壳体部件,与基体板包围绝缘基板;端子部件,设置于壳体部件的内周侧;布线部件,连接端子部件和半导体元件;金属薄膜部件,连续地覆盖布线部件和用布线部件连接的端子部件和电极;以及填充部件,与金属薄膜部件的表面和从金属薄膜层露出的绝缘基板相接地覆盖而填充到由基体板和壳体部件包围的区域。

根据本发明,用金属薄膜部件连续地包覆接合有布线部件的区域,所以能够降低在接合部处产生的热应力来抑制剥离,能够提高半导体装置的可靠性。

附图说明

图1是示出本发明的实施方式1中的半导体装置的平面构造示意图。

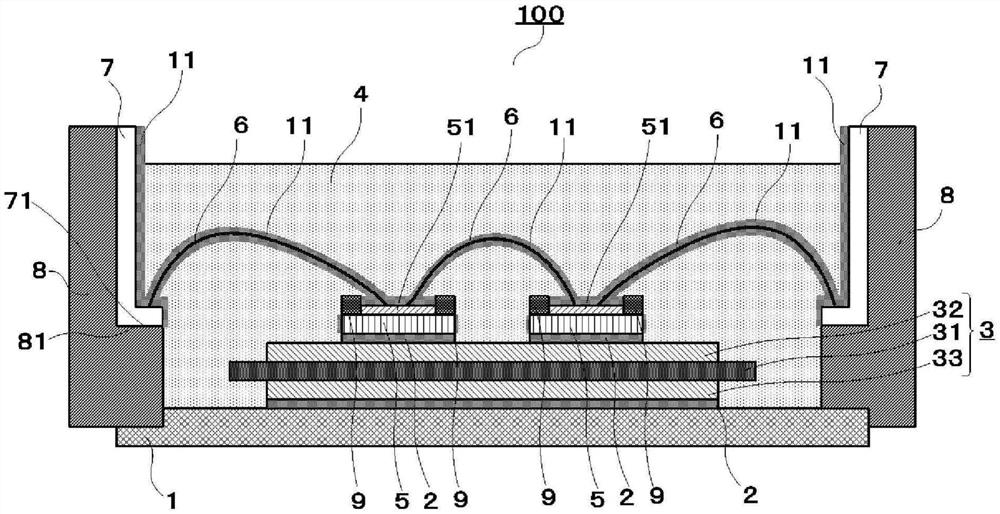

图2是示出本发明的实施方式1中的半导体装置的剖面构造示意图。

图3是将本发明的实施方式1中的半导体装置的接合部分放大的剖面构造示意图。

图4是示出本发明的实施方式1中的半导体装置的制造工序的剖面构造示意图。

图5是示出本发明的实施方式1中的半导体装置的制造工序的剖面构造示意图。

图6是示出本发明的实施方式1中的半导体装置的制造工序的剖面构造示意图。

图7是示出本发明的实施方式2中的半导体装置的剖面构造示意图。

图8是示出本发明的实施方式2中的其他半导体装置的剖面构造示意图。

图9是将本发明的实施方式2中的其他半导体装置接合部分放大的剖面构造示意图。

图10是示出应用本发明的实施方式3中的电力变换装置的电力变换系统的结构的框图。

(符号说明)

1:基体板;2:接合材料;3:绝缘基板;4:填充部件;5:半导体元件;6:键合线;7:电极端子;8:壳体材料;9:绝缘层;11:金属薄膜部件;31:陶瓷板;32、33:金属层;51:电极;71:电极端子7的连接部;81:壳体材料的电极端子配置部;100、200、300、2002:半导体装置;1000:电源;2000:电力变换装置;2001:主变换电路;2003:控制电路;3000:负载。

具体实施方式

首先,参照附图,说明本发明的半导体装置的整体结构。此外,图是示意性的附图,并未反映所示的构成要素的正确的大小等。另外,附加同一符号的部分相同或者与其相当,这在说明书的全文中是共同的。

实施方式1.

图1是示出本发明的实施方式1中的半导体装置的平面构造示意图。图2是示出本发明的实施方式1中的半导体装置的剖面构造示意图。沿图1中的单点划线AA的剖面构造示意图是图2。在图中,半导体装置100具备基体板1、接合材料2、绝缘基板3、填充部件4、半导体元件5、作为布线部件的键合线6、作为端子部件的电极端子7、作为壳体部件的壳体材料8、作为绝缘部的绝缘层9、金属薄膜部件11。

在图1中,壳体材料8以包围绝缘基板3的方式与基体板1的外周部接合。壳体材料8的内周与虚线之间是配置电极端子7的电极端子配置部81。半导体元件5以包围电极51的周围的方式形成绝缘层9。键合线6连接电极端子7和半导体元件5的电极51。

在图2中,绝缘基板3具备作为绝缘部件的陶瓷板31和形成于陶瓷板31的正面以及背面的金属层32、33。作为陶瓷板31,能够使用氮化硅(Si

另外,作为绝缘部件,还能够代替陶瓷板31而使用使分散有陶瓷粉的树脂硬化而成的树脂绝缘基板。作为陶瓷粉,能够使用氧化铝(Al

进而,作为粉体,除了陶瓷粉以外,例如也可以使用硅树脂或者丙烯酸树脂等树脂制的粉体。另外,作为粉体的形状,使用球状的粉体的情形多,但不限于此,例如,也可以使用破碎状、粒状、鳞片状、凝集体等的粉体。进而,作为向树脂中的粉体的填充量,填充能够得到必要的散热性和绝缘性的量即可。另外,作为树脂绝缘基板的材料,通常使用环氧树脂,但不限于此,例如,也可以使用聚酰亚胺树脂、硅树脂或者丙烯酸树脂等,只要是兼具绝缘性和粘接性的材料的树脂就能够使用。

在半导体元件5中,在半导体元件5的至少上表面侧形成有电极51。在半导体元件5的下表面侧也形成有电极(未图示)。在陶瓷板31的正面侧的金属层32上(上表面)搭载有半导体元件5。半导体元件5例如经由作为焊料的接合材料2电接合到陶瓷板31的正面侧的金属层32上。另外,例如,作为半导体元件5,使用控制大电流的MOSFET(Metal OxideSemiconductor Field Effect Transistor,金属氧化物半导体场效应晶体管)、IGBT(Insulated Gate Bipolar Transistor,绝缘栅双极晶体管)等电力控制用半导体元件(开关元件)、回流用的二极管等。

作为构成半导体元件5的材料,例如除了硅(Si)以外,还能够应用作为宽带隙半导体的碳化硅(SiC)。应用将它们用作基板材料的Si半导体元件或者SiC半导体元件。另外,作为宽带隙半导体,有氮化镓(GaN)系材料或者金刚石等。在使用宽带隙半导体的情况下,由于容许电流密度高且电力损耗也低,所以能够实现使用电力半导体元件的装置的小型化。

对绝缘基板3的正面侧的金属层32和半导体元件5的下表面的接合,通常在接合材料2中使用焊料。然而,接合材料2不限定于焊料,除了焊料以外,例如还能够应用烧结银、导电性粘接剂、液相扩散材料。烧结银或者液相扩散材料相比于焊料材料,熔融温度更高,在绝缘基板3的背面侧的金属层33和基体板1的接合时不会再熔融,半导体元件5和绝缘基板3的接合可靠性提高。

进而,烧结银或者液相扩散材料由于熔融温度比焊料高,所以能够实现半导体装置100的动作温度的高温化。烧结银由于热传导性比焊料更良好,所以半导体元件5的散热性提高而可靠性提高。液相扩散材料相比于烧结银可在低荷重下接合,所以工艺性良好,能够防止由于接合荷重引起的向半导体元件5的损害的影响。

基体板1经由焊料等接合材料2接合到绝缘基板3的背面侧的金属层33的背面。基体板1成为半导体装置100的底板,形成由配置于基体板1的周围的壳体材料8和基体板1包围的区域。作为基体板1的材料,使用铜或者铝等,但不限定于这些,例如,也可以使用铝-碳化硅合金(AlSiC)、或者铜-钼合金(CuMo)等合金。另外,绝缘基板3的背面侧的金属层33也可以兼做基体板1。

壳体材料8被要求在半导体装置100的使用温度区域内不引起热变形而且维持绝缘性。因此,在壳体材料8中,使用PPS(Poly Phenylene Sulfide,聚苯硫醚)树脂、PBT(Polybutylene terephthalate,聚对苯二甲酸丁二醇酯)树脂等软化点高的树脂。壳体材料8具备在壳体材料8的内周侧配置电极端子7的电极端子配置部81。

壳体材料8和基体板1使用粘接剂(未图示)粘接。粘接剂设置于壳体材料8的底面与基体板1之间。作为粘接剂的材料,一般使用硅树脂、环氧树脂等,向壳体材料8以及基体板1的至少一方涂敷粘接剂,在将壳体材料8和基体板1固定之后通过热硬化粘接。

电极端子7在壳体材料8的内周侧的电极端子配置部81上与壳体部件8的内壁相接地形成,被用于与外部的电流以及电压的输入输出。电极端子7在壳体材料8的电极端子配置部81上具备作为与键合线6的接合部位的电极端子7的连接部71。关于电极端子7,例如能够使用将厚度0.5mm的铜板通过蚀刻、模具冲孔等加工成预定的形状而得到的端子。

键合线6将金属层32之间或者半导体元件5和电极端子7进行电连接。键合线6例如是线径0.1~0.5mm的铝合金制或者铜合金制的线材。此外,在此使用键合线6连接,但也可以使用带(板状部件)连接。

填充部件4以确保半导体装置100的内部中的绝缘性的目的,填充于由壳体材料8和基体板1包围的区域内。填充部件4对绝缘基板3、金属层32、33、半导体元件5以及键合线6进行密封。在由金属薄膜部件11覆盖的区域,隔着金属薄膜部件11填充填充部件4。作为填充部件4,例如使用硅树脂,但不限于此,是具有期望的弹性模量和耐热性以及粘接性的材料即可。作为填充部件4的材料,例如,既可以使用环氧树脂、聚氨酯树脂、聚酰亚胺树脂、聚酰胺树脂、丙烯酸树脂等,也可以使用为了提高强度、散热性而分散有陶瓷粉的树脂材料。

金属薄膜部件11形成于键合线6以及用键合线6电连接的区域(半导体元件5的电极51、电极端子7以及电极端子7的连接部71)的表面。金属薄膜部件11使用单一的材料,连续地包覆键合线6以及作为用键合线6电连接的区域的半导体元件5的电极51的表面、电极端子7的表面以及电极端子7的连接部71的表面。而且,在由连续地形成的金属薄膜部件11覆盖的区域,在金属薄膜部件11中形成时的界面不形成,不存在成为由于热应力引起的剥离或者龟裂的原因的部位。

作为金属薄膜部件11的材料,能够应用相比于键合线6杨氏模量更高且线膨胀系数更小的金属材料。例如,在键合线6是铝的情况下,能够使用金、银、钛、铜、镍等。另外,在键合线6是铜的情况下,镍适合。金属薄膜部件11的杨氏模量优选为70GPa以上且230GPa以下,例如,如果金属薄膜部件11是金,则杨氏模量是78GPa,如果是镍,则杨氏模量是200至220GPa。金属薄膜部件11的厚度是0.1μm以上且50μm以下。在金属薄膜部件11的厚度小于0.1μm的情况下,金属薄膜部件11有时得不到充分的强度。另外,在金属薄膜部件11的厚度比50μm厚的情况下,有时金属薄膜部件11变得过硬而产生向其他部件的裂纹等。因此,金属薄膜部件11的厚度优选为0.1μm以上且50μm以下。

另外,在考虑本实施方式1记载的半导体装置100的制造工序的情况下,在形成金属薄膜部件11之后直至将填充部件4填充到由基体板1和壳体材料8包围的区域存在时间间隔时,金属薄膜部件11存在氧化的可能性。因此,在形成金属薄膜部件11之后直至填充部件4的填充处理的间隔长的情况下,在金属薄膜部件11中使用的材料优选为不易氧化的材料,金、钛、镍等更适合。进而,金属薄膜部件11例如能够应用镀敷膜。

图3是将本发明的实施方式1中的半导体装置的接合部分放大的剖面构造示意图。图3是图2所示的半导体元件的电极区域中的剖面构造放大图。

在图中,键合线6被键合到半导体元件5的电极51的上表面(表面)。由绝缘层9包围的被键合有键合线6的电极51的表面包含键合线6的接合部而被金属薄膜部件11包覆(形成)。这样,以在半导体元件5的上表面包围电极51的方式在半导体元件5的外周区域形成有绝缘层9,所以金属薄膜部件11选择性地形成于半导体元件5的电极51的表面。在半导体元件5的侧面也形成金属薄膜部件11,但由于在半导体元件5的外周区域形成有绝缘层9,所以抑制半导体元件5的上表面侧和下表面侧经由金属薄膜部件11导通。另外,金属薄膜部件11在绝缘材2的周围未形成。因此,绝缘基板3的正面侧的金属层32和半导体元件5的下表面侧由于形成金属薄膜部件11而导通的情况也被抑制。

接下来,说明如上所述构成的本实施方式1的半导体装置100的制造方法。

图4至图6是示出本发明的实施方式1中的半导体装置的各制造工序的剖面构造示意图。通过经由图4至图6的工序,能够制造半导体装置100。

首先,在陶瓷板31的正面形成金属层32,在背面形成金属层33(绝缘基板形成工序)。陶瓷板31和金属层32、33的接合通过钎焊等进行。在金属层32、33中分别形成电路,所以图案形状经常不同。在这样的情况下,也可以通过调整金属层32、33的大小、厚度,抑制在陶瓷板31的正背(上下)产生热应力。

接下来,将半导体元件5使用作为接合材料2的焊料电接合到绝缘基板3的正面的金属层32上的预定的位置(半导体元件5配置区域)(半导体元件接合工序)。这样,通过将半导体元件5接合到绝缘基板3上,形成电路。作为接合材料2,不限定于焊料,还能够应用其他接合材料。

接下来,将接合有半导体元件5的绝缘基板3的背面和基体板1的正面经由作为接合材料2的焊料接合(基体板接合工序)。能够与上述半导体元件接合工序同样地,将焊料用作接合材料2来接合。作为接合材料2,不限定于焊料,还能够应用其他接合材料。

接下来,以用基体板1和壳体材料8包围绝缘基板3的方式,与基体板1的正面的外周区域相接地用粘接剂粘接壳体材料8的底面的内周部侧(壳体部件形成工序)。在壳体材料8的内周侧,预先在预定的位置配置(形成)有电极端子7。

接下来,如图4所示,将与绝缘基板3的正面的金属层32接合的半导体元件5的电极51和设置于壳体材料8的电极端子7经由键合线6电连接(布线部件形成工序)。同样地,在使用多个半导体元件5的情况下,将一方的半导体元件5的电极51和另一方的半导体元件5的电极51经由键合线6电连接(布线部件形成工序)。

接下来,如图5所示,在键合线6的表面、用键合线6电连接的电极端子7的表面以及半导体元件5的电极51的表面,形成(包覆)金属薄膜部件11(金属薄膜部件包覆工序)。金属薄膜部件11被形成为包覆键合线6的表面,覆盖电极端子7的表面和半导体元件5的电极51的表面。在此,金属薄膜部件11使用单一的材料,连续地包覆用键合线6连接的连接区域。

在本实施方式1中的半导体装置100中,金属薄膜部件11形成于键合线6的表面、半导体元件5的侧面部、半导体元件5的电极51的表面以及电极端子7的表面,用同一材料连续地形成。因此,在金属薄膜部件11的内部,不存在由于在不同的时间(定时)形成金属薄膜部件11引起的材料之间的边界部分。

半导体元件5上的键合线6不与安装有半导体元件5的金属层32连接,在与半导体元件5的电极51的表面连接之后连接到其他金属层或者电极端子7。在该构造中,关于金属薄膜部件11,例如,通过使布线部件形成工序后的半导体装置100浸渍到镀敷药液,并对电极端子7、半导体元件5、将半导体元件5以及电极端子7用键合线6连接而成的路径施加电压来进行电场镀敷处理,不在金属层32的表面和接合材料2的周围形成金属薄膜部件11,而能够在键合线6的表面、半导体元件5的电极51的表面和侧面以及电极端子7的表面形成金属薄膜部件11。

另外,在金属薄膜部件11的形成中,还能够不进行电场镀敷,而在用键合线6连接的电极端子7、半导体元件5、半导体元件5以及电极端子7形成金属薄膜部件11。例如,还能够通过以在金属层32表面不形成金属薄膜部件11的方式对不形成金属薄膜部件11的区域使用绝缘材料等进行掩模处理之后进行非电解镀敷处理,而在用键合线6连接的电极端子7、半导体元件5、半导体元件5以及电极端子7选择性地形成金属薄膜部件11。

接下来,如图6所示,在由基体板1和壳体材料8包围的区域填充填充部件4(填充部件填充工序)。将填充部件4例如使用给料器填充到由壳体材料8和基体板1包围的区域内。作为填充部件4的填充位置(填充量),填充至覆盖(密封)键合线6的位置。在填充填充部件4之后,实施硬化处理。例如,作为填充部件4的硬化处理条件,在150℃、2小时的条件下进行(填充部件硬化工序)。这样,通过进行硬化处理而被填充的填充部件4硬化。

通过经由以上的主要的制造工序,能够制造图1所示的半导体装置100。

这样,在本实施方式1中的半导体装置100中,能够通过作为比填充部件4硬的材料的金属薄膜部件11覆盖键合线6的表面以及半导体元件5的电极51的表面。在功率循环试验、热循环试验等的实施中,热应力易于集中到键合线6和半导体元件5或者电极端子7的接合部或者键合线6的弯曲点附近,可能在该部分中在金属薄膜部件11发生剥离、龟裂而半导体装置100本来的性能降低。

例如,在非连续地经由多次制造工序(工艺)形成金属薄膜部件11时,在各工艺中形成的金属薄膜部件11之间存在界面。在该情况下,热应力集中到键合线6和半导体元件5或者电极端子7的接合部或者键合线6的弯曲点附近。而且,在该部分中存在金属薄膜部件11的界面时,以该界面为起点在金属薄膜部件11发生龟裂,在由于热循环而龟裂发展的情况下,可能龟裂到达至键合线6、半导体元件5的正面。在该情况下,无法充分得到通过形成金属薄膜部件11提高可靠性的效果。

然而,在本实施方式1记载的半导体装置100中,在应力易于集中的部位连续地形成金属薄膜部件11,所以能够降低在键合线6或者半导体元件5的正面产生的应力,能够提高功率循环试验、热循环试验中的半导体装置100的寿命(可靠性)。

在如以上所述构成的半导体装置100中,用作为比填充部件4硬的材料的金属薄膜部件11包覆键合线6的表面、半导体元件5的电极51的表面以及电极端子7的表面,所以能够降低由于热应力引起的键合线6的接合部或者弯曲部处的应力,能够提高半导体装置100的可靠性。

实施方式2.

在本实施方式2中,在绝缘基板3的正面侧的金属层32的表面也设置有在实施方式1中使用的金属薄膜部件11的方面不同。这样,用键合线6将绝缘基板3的金属层32和电极端子7电连接,用键合线6连接的绝缘基板3的正面侧的金属层32的表面也形成有金属薄膜部件11,所以能够降低键合线6的接合部或者键合线6的弯曲部处的应力,能够抑制金属薄膜部件11的剥离,提高半导体装置的可靠性。此外,其他方面与实施方式1相同,所以省略详细的说明。

图7是示出本发明的实施方式2中的半导体装置的剖面构造示意图。在图中,半导体装置200具备基体板1、接合材料2、绝缘基板3、填充部件4、半导体元件5、作为布线部件的键合线6、作为端子部件的电极端子7、作为壳体部件的壳体材料8、作为绝缘部的绝缘层9、金属薄膜部件11。

在图7中,电极端子7不仅经由键合线6与半导体元件5电连接,而且经由键合线6与绝缘基板3的正面侧的金属层32电连接。因此,在连接有键合线6的绝缘基板3的正面侧的金属层32的表面也形成有金属薄膜部件11。即使在该情况下,在键合线6的表面、半导体元件5的电极51的表面、电极端子7的表面以及绝缘基板3的正面侧的金属层32的表面用同一材料连续地形成金属薄膜部件11。

作为金属薄膜部件11的材料,是相比于键合线6杨氏模量更高且线膨胀系数更小的金属材料即可。进而,通过使用杨氏模量比绝缘基板3的正面侧的金属层32的材料高的材料,能够提高绝缘基板3的正面侧的金属层32和填充部件4的密接性,易于得到半导体元件200的可靠性提高的效果。

如上所述,在本实施方式2记载的半导体装置200中,除了在实施方式1中记载的效果以外,由于在绝缘基板3的正面侧的金属层32的表面上也形成有金属薄膜部件11,所以抑制起因于绝缘基板3的正面侧的金属层32而发生的使半导体装置200的可靠性降低的现象。

作为绝缘基板3的正面侧的金属层32的材料,例如,使用铜、铝。在作为绝缘基板3的金属层32的材料使用铜的情况下,在半导体装置200的温度上升时,易于在金属层32的铜与填充部件4的硅胶之间产生剥离。然而,通过在金属层32的铜的表面上例如作为金属薄膜部件11实施镀镍,能够抑制镍与硅胶的界面、即金属层32与金属薄膜部件11之间的剥离。

另外,在作为绝缘基板3的金属层32的材料使用铝的情况下,由于铝的杨氏模量小,所以在功率循环试验、热循环试验等中半导体装置200成为高温时,由于热应力可能作为金属层32的铝发生变形等,但通过在金属层32的表面形成杨氏模量比金属层32大的金属薄膜部件11,能够抑制作为金属层32的铝变形,能够得到可靠性高的半导体装置200。

在图7所示的半导体装置200中,经由键合线6电连接绝缘基板3的正面侧的金属层32、半导体元件5以及电极端子7。因此,通过对电极端子7、绝缘基板3的正面侧的金属层32、半导体元件5以及电极端子7连接的路径施加电压来实施电场镀敷,在绝缘基板3的正面侧的金属层32的表面也能够形成金属薄膜部件11。

图8是示出本发明的实施方式2中的其他半导体装置的剖面构造示意图。在图中,半导体装置300具备基体板1、接合材料2、绝缘基板3、填充部件4、半导体元件5、作为布线部件的键合线6、作为端子部件的电极端子7、作为壳体部件的壳体材料8、作为绝缘部的绝缘层9、金属薄膜部件11。

在图8中,键合线6未与绝缘基板3的正面侧的金属层32连接,但在金属层32的表面也形成有金属薄膜部件11。在这样的构造中,通过以使希望形成金属薄膜部件11的区域露出的方式形成作为绝缘材料的掩模,并对半导体装置进行非电解镀敷处理,也能够针对如图8所示的绝缘基板3的正面侧的金属层32的表面形成金属薄膜部件11。

在本实施方式2记载的半导体装置200、300中,金属薄膜部件11的形成部位是多个部位,但作为向多个部位形成金属薄膜部件11,既可以向多个部位同时形成,也可以在多个部位分别形成。在此,作为金属薄膜部件11的形成状态,在连续地形成的金属薄膜部件11之上不形成其他金属薄膜部件11即可(在多个金属薄膜部件11之间不形成界面即可)。

图9是将本发明的实施方式2中的半导体装置的接合部分放大的剖面构造示意图。图9是图7、8所示的半导体元件的电极区域中的剖面构造放大图。

在图中,键合线6被键合到半导体元件5的电极51的上表面(表面)。由绝缘层9包围的被键合有键合线6的电极51的表面面包含键合线6的接合部而被金属薄膜部件11包覆(形成)。

另外,在半导体元件5的外周端部形成有用于缓和施加到半导体元件5的电场的绝缘层9,形成于半导体元件5上的(第1)金属薄膜部件11形成于比半导体元件5上的绝缘层9更靠内侧的电极51上。由此,关于金属薄膜部件11,形成于半导体元件5的上表面侧的第1金属薄膜部件11和从作为半导体元件5的下表面侧的绝缘基板3的正面侧的金属层32的表面到半导体元件5的侧面之间形成的第2金属薄膜部件11以绝缘层9为边界以非连续的状态形成。

在第1金属薄膜部件11和第2金属薄膜部件11连续地形成时,在作为半导体装置希望绝缘的半导体元件5的上表面与下表面(PN层)之间等,也存在作为金属薄膜部件11的镀敷层,作为半导体装置维持绝缘在构造上变得困难。即,半导体元件5的上表面和下表面成为导通状态。

另外,如果杨氏模量高的金属薄膜部件11连续地存在,则在功率循环试验、热循环试验中在半导体装置中产生热应力时,有时在应力集中的部分发生金属薄膜部件11的龟裂、剥离。该现象在半导体装置的尺寸大时特别显著。在由于热而半导体装置发生翘曲时,有时无法完全承受应力而金属薄膜部件11被破坏。在由于热应力而金属薄膜部件11被破坏时,由于热循环而金属薄膜部件11的破坏发展,存在破坏部位还到达键合线6或者半导体元件5的上表面的可能性。在金属薄膜部件11的破坏到达至键合线6或者半导体元件5的上表面时,应力集中到破坏的到达部位,有时无法充分得到可靠性提高的效果。

然而,在本实施方式2记载的半导体装置200、300中,第1金属薄膜部件11和第2金属薄膜部件11以绝缘层9为边界独立(非连续)地存在。因此,金属薄膜部件11连续地形成的范围变少,即使在产生热应力的情况下,针对金属薄膜部件11产生的应力变小,所以能够得到在长期间可靠性高的半导体装置。

在如以上所述构成的半导体装置200、300中,用作为比填充部件4硬的材料的金属薄膜部件11包覆键合线6的表面、半导体元件5的电极51的表面以及电极端子7的表面,所以能够降低由于热应力引起的键合线6的接合部或者弯曲部处的应力,能够提高半导体装置200、300的可靠性。

另外,在绝缘基板3的正面侧的金属层32的表面也形成有金属薄膜部件11,所以能够缓和在金属薄膜部件11和填充部件4的界面产生的应力,能够抑制填充部件4从金属层32剥离,提高半导体装置200、300的可靠性。

此外,金属薄膜部件11在使用键合线6对半导体元件5进行布线之后针对键合线6的接合部以及键合线6形成,所以在具有绝缘性的部分不形成金属薄膜部件11,而仅形成于具有导电性的部分。因此,金属薄膜部件11连续地形成的范围被限定,所以在大型的半导体装置中由于热应力引起的金属薄膜部件11的破坏发生也被抑制,能够得到在长期间可靠性高的半导体装置。

实施方式3.

本实施方式3是将上述实施方式1或者2所涉及的功率模块应用于电力变换装置的例子。本发明不限定于特定的电力变换装置,但以下,作为实施方式3,说明在三相的逆变器中应用本发明的情况。

图10是示出应用本发明的实施方式3中的电力变换装置的电力变换系统的结构的框图。

图10所示的电力变换系统具备电源1000、电力变换装置2000、负载3000。电源1000是直流电源,对电力变换装置2000供给直流电力。电源1000能够由各种电源构成,例如,既能够由直流系统、太阳能电池、蓄电池构成,也可以由与交流系统连接的整流电路、AC/DC转换器等构成。另外,也可以由将从直流系统输出的直流电力变换为预定的电力的DC/DC转换器构成电源1000。

电力变换装置2000是连接于电源1000与负载3000之间的三相的逆变器,将从电源1000供给的直流电力变换为交流电力,对负载3000供给交流电力。电力变换装置2000如图26所示,具备:主变换电路2001,将从电源1000输入的直流电力变换为交流电力而输出;以及控制电路2003,将控制主变换电路2001的控制信号输出给主变换电路2001。

负载3000是通过从电力变换装置2000供给的交流电力驱动的三相的电动机。此外,负载3000不限于特定的用途,是搭载于各种电气设备的电动机、例如被用作面向混合动力汽车、电动汽车、铁路车辆、电梯、空调设备的电动机等。

以下,详细说明电力变换装置2000。主变换电路2001具备内置于半导体装置2002的开关元件和回流二极管(未图示),通过开关元件开关将从电源1000供给的直流电力变换为交流电力供给到负载3000。主变换电路2001的具体的电路结构有各种例子,但本实施方式的主变换电路2001是2电平的三相全桥电路,能够由6个开关元件和与各个开关元件反并联地连接的6个回流二极管构成。主变换电路2001由内置各开关元件、各回流二极管等的上述实施方式1至5中的任意实施方式相当的半导体装置2002构成。关于6个开关元件,针对每2个开关元件串联连接而构成上下支路,各上下支路构成全桥电路的各相(U相、V相、W相)。各上下支路的输出端子、即主变换电路2001的3个输出端子与负载3000连接。

另外,主变换电路2001具备驱动各开关元件的驱动电路(未图示)。驱动电路既可以内置于半导体装置2002,也可以是与半导体装置2002独立地具备驱动电路的结构。驱动电路生成驱动主变换电路2001的开关元件的驱动信号,供给到主变换电路2001的开关元件的控制电极。具体而言,依照来自后述控制电路2003的控制信号,将使开关元件成为导通状态的驱动信号和使开关元件成为截止状态的驱动信号输出给各开关元件的控制电极。在将开关元件维持为导通状态的情况下,驱动信号是开关元件的阈值电压以上的电压信号(导通信号),在将开关元件维持为截止状态的情况下,驱动信号成为开关元件的阈值电压以下的电压信号(截止信号)。

控制电路2003以对负载3000供给期望的电力的方式,控制主变换电路2001的开关元件。具体而言,根据应供给到负载3000的电力,计算主变换电路2001的各开关元件应成为导通状态的时间(导通时间)。例如,能够通过根据应输出的电压调制开关元件的导通时间的PWM控制,控制主变换电路2001。另外,以在各时间点,向应成为导通状态的开关元件输出导通信号,向应成为截止状态的开关元件输出截止信号的方式,向主变换电路2001具备的驱动电路输出控制指令(控制信号)。驱动电路依照该控制信号,向各开关元件的控制电极输出导通信号或者截止信号作为驱动信号。

在如以上所述构成的本实施方式3所涉及的电力变换装置中,作为主变换电路2001的半导体装置2002,应用实施方式1或者2所涉及的半导体装置,所以能够提高可靠性。

在本实施方式中,说明在2电平的三相逆变器中应用本发明的例子,但本发明不限于此,能够应用于各种电力变换装置。在本实施方式中,设为2电平的电力变换装置,但也可以是3电平、多电平的电力变换装置,在对单相负载供给电力的情况下,也可以在单相的逆变器中应用本发明。另外,在对直流负载等供给电力的情况下,还能够在DC/DC转换器、AC/DC转换器等中应用本发明。

另外,应用本发明的电力变换装置不限定于上述的负载为电动机的情况,例如,既能够用作放电加工机、激光加工机、感应加热烹调器、非接触供电系统的电源装置等,进而也能够用作太阳能发电系统、蓄电系统等的功率调节器。

特别是,在作为半导体元件7使用SiC的情况下,电力半导体元件为了发挥其特征,相比于Si时在更高温下动作。在搭载SiC器件的半导体装置中,要求更高的可靠性,所以实现高可靠的半导体装置这样的本发明的优点更有效。

应理解上述实施方式在所有方面为例示而不是限制性的。本发明的范围并非通过上述实施方式的范围示出而是通过权利要求书示出,包括与权利要求书均等的意义以及范围内的所有变更。另外,也可以通过适当地组合上述实施方式公开的多个构成要素来形成发明。

- 半导体装置、电力变换装置、半导体装置的制造方法及电力变换装置的制造方法

- 碳化硅半导体装置、电力变换装置、碳化硅半导体装置的制造方法以及电力变换装置的制造方法