具有斜坡PIA结构的VCSEL芯片及其制备方法

文献发布时间:2023-06-19 12:21:13

技术领域

本发明涉及GaAs基VCSEL芯片制造的技术领域,具体而言,本发明涉及具有斜坡PIA结构的VCSEL芯片及其制备方法。

背景技术

垂直腔面发射激光器(Vertical Cavity Surface Emitting Laser,VCSEL)有别于LED(Light Emitting Diode,发光二极管)和LD(Laser Diode,激光二极管)等其他光源,具有体积小、圆形输出光斑、单纵模输出、阈值电流小且易集成大面积阵列等优点,被广泛应用于光通信、光互连和光存储等领域。随着科学技术的不断发展,各种各样的VCSEL芯片已广泛应用于人们的日常生活、工作以及工业中,为人们的生活带来了极大的便利。

发明内容

本申请是基于发明人对以下事实和问题的发现和认识作出的:

目前在VCSEL芯片的生产过程中,P电极下普遍采用BCB树脂(中文名为苯并环丁烯),并且光阻的角度为垂直,但是现有技术中BCB树脂需要采用专用的增粘剂(由于BCB和SIN膜的粘附力较差,故作业BCB前需要先涂布一层增粘剂)、显影液(去除表面多余BCB胶)、定影液(显影后定型BCB树脂),工艺复杂成本高,并且由于角度垂直不利于后续制程,金属爬台有断线的风险,同时由于BCB和SIN膜(其材料为氮化硅)的粘附性较差,增加了后续封装工艺打线金属P电极的脱落风险。

为此,本发明的目的在于提出具有斜坡PIA结构的VCSEL芯片及其制备方法。本发明使钝化层Nitride开窗的坡度呈现一个平滑斜坡,有效解决P电极蒸发金在该区域断裂的可能。

在本发明的一个方面,本发明提出了一种制备具有斜坡PIA结构的VCSEL芯片的方法,包括:

(1)在GaAs衬底上按照层状结构依次制备NDBR层、MQW层、氧化层、PDBR层、P接触层和SIN膜;

(2)采用灰度光刻法在所述SIN膜上制备呈斜坡状的PIA膜;

(3)在所述PIA膜上制备P电极,以便得到PAD打线区;

(4)制备N电极。

本发明实施例所述的制备上述具有斜坡PIA结构的VCSEL芯片的方法,通过在PAD打线区设置斜坡PIA膜,不仅可以有效消除寄生电容,有效提高VCSEL芯片的高频特性,同时由于固化后的斜坡PIA具有斜坡,因而具有耐机械冲击的特性,可以有效解决金属爬台易断线的问题和增加后续芯片封装抗机械冲击的能力。另外,PIA的中文名称为光敏聚酰亚胺,而SIN膜的材料为氮化硅,与现有技术中BCB树脂相比,PIA具有以下优点:第一,PIA膜和SIN膜的粘附力更好,因此本发明在VCSEL芯片制备过程中,不需要在PIA膜和SIN膜之间涂增粘剂,简化了制备方法,同时还可以有效解决VCSEL芯片在后续封装过程中P电极易脱落的问题。第二,由于BCB显影后材质较软,因此需要专门的定影液定影,而PIA胶为聚酰亚胺材料,显影后就可以很好的定型,无需定影液,简化了制备方法。第三,BCB显影后材质较软,形貌较难控制,而PIA胶为聚酰亚胺材料,相比BCB,PIA更容易控制光阻的角度(即斜坡状的PIA膜的角度)。第四,BCB树脂为进口产品,为PIA为国产产品,更容易购买。

另外,根据本发明上述实施例的制备上述的具有斜坡PIA结构的VCSEL芯片的方法还可以具有如下附加的技术特征:

在本发明的一些实施例中,在步骤(2)中,所述斜坡状的PIA膜的角度为55-65度。

在本发明的一些实施例中,在步骤(2)中,所述斜坡状的PIA膜的厚度为5-7μm。

在本发明的一些实施例中,在步骤(2)中,所述斜坡状的PIA膜覆盖所述PAD打线区的截面为边长为80-100μm的正方形。

在本发明的一些实施例中,在步骤(2)中,制备呈斜坡状的PIA膜的具体过程如下:

采用2次光刻将PIA胶形成2个台阶,再进行固化,以便形成呈斜坡状的PIA膜。

在本发明的一些实施例中,在步骤(2)中,制备2层呈同心正方形PIA胶,通过一次涂胶,使用两片光刻版,进行两次曝光;

制备第一层PIA胶的曝光能量为500 mj-800 mj,所述第一层PIA胶的厚度为2.3μm-2.7μm,制备第二层PIA胶的曝光能量为1500 mj-1800 mj,所述第二层PIA胶的厚度为6-7μm。

在本发明的一些实施例中,在步骤(2)中,固化的具体过程如下:

置于无氧固化烘箱中,采用阶梯升温,第一段升温至145-155摄氏度,升温速率为5-10摄氏度/分钟,保持25-35分钟,第二段升温至275-285摄氏度,升温速率为5-10摄氏度/分钟,保持1.5-2.5小时,第三段降温至55-65摄氏度,降温速率为5-10摄氏度/分钟。

在本发明的一些实施例中,在步骤(3)中,所述P电极的金属层的厚度为1-3μm。

在本发明的一些实施例中,在步骤(1)中,所述SIN膜的厚度为2000-8000Å。

在本发明的一些实施例中,在步骤(1)中,所述SIN膜的材料为氮化硅。

在本发明的另一个方面,本发明提出了一种具有斜坡PIA结构的VCSEL芯片结构。根据本发明的实施例,该具有斜坡PIA结构的VCSEL芯片结构包括:

GaAs衬底;

在所述GaAs衬底上依次生长的NDBR层、MQW层、氧化层、PDBR层、P接触层和SIN膜;

PIA膜,所述PIA膜设置在所述SIN膜上,所述PIA膜呈斜坡状;

P电极,所述P电极设置在所述PIA膜上;

N电极,所述N电极设置在所述GaAs衬底的表面。

根据本发明上述实施例的具有斜坡PIA结构的VCSEL芯片结构,通过在PAD打线区设置斜坡PIA膜,不仅可以有效提高VCSEL芯片的高频特性,同时由于固化后的斜坡PIA具有斜坡,因而具有耐机械冲击的特性,可以有效解决金属爬台易断线的问题和增加后续芯片封装抗机械冲击的能力。另外,PIA的中文名称为光敏聚酰亚胺,而SIN膜的材料为氮化硅,与现有技术中BCB树脂相比,PIA具有以下优点:第一,PIA膜和SIN膜的粘附力更好,因此本发明在VCSEL芯片制备过程中,不需要在PIA膜和SIN膜之间涂增粘剂,简化了制备方法,同时还可以有效解决VCSEL芯片在后续封装过程中P电极易脱落的问题。第二,由于BCB显影后材质较软,因此需要专门的定影液定影,而PIA胶为聚酰亚胺材料,显影后就可以很好的定型,无需定影液,简化了制备方法。第三,BCB显影后材质较软,形貌较难控制,而PIA胶为聚酰亚胺材料,相比BCB,PIA更容易控制光阻的角度(即斜坡状的PIA膜的角度)。第四,BCB树脂为进口产品,为PIA为国产产品,更容易购买。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

图1为本发明实施例的具有斜坡PIA结构的VCSEL芯片的结构示意图。

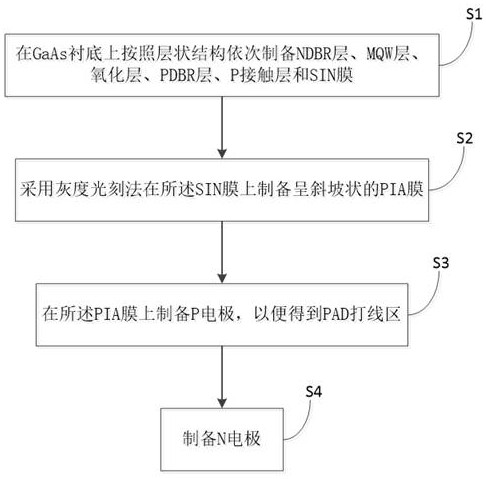

图2为本发明实施例的制备具有斜坡PIA结构的VCSEL芯片的方法流程示意图。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个、四个、五个、六个等,除非另有明确具体的限定。

在本发明中,除非另有明确的规定和限定,“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

在本发明的一个方面,本发明提出了一种制备具有斜坡PIA结构的VCSEL芯片的方法,参考附图2,包括:

S1:在GaAs衬底上按照层状结构依次制备NDBR层、MQW层、氧化层、PDBR层、P接触层和SIN膜

在该步骤中,一般采用MOCVD外延生长的方法生长上述各层,在GaAs衬底1上按照层状结构依次制备NDBR层2、MQW层3、氧化层4、PDBR层5、P接触层6和SIN膜7的具体过程属于本领域的常规技术手段,在此不再赘述。

根据本发明的一个具体实施例,所述SIN膜7的厚度为2000-8000Å(例如2000/3000/4000/5000/6000/7000/8000Å)。

根据本发明的再一个具体实施例,所述SIN膜7的材料为氮化硅,由此,SIN膜7和PIA膜具有更好的粘附力,因此在VCSEL芯片制备过程中,不需要在PIA膜和SIN膜7之间涂增粘剂,简化了制备方法,同时还可以有效解决VCSEL芯片在后续封装过程中P电极易脱落的问题。

S2:采用灰度光刻法在所述SIN膜上制备呈斜坡状的PIA膜

在该步骤中,采用灰度光刻法在所述SIN膜7上制备呈斜坡状的PIA膜8,通过在PAD打线区A设置斜坡PIA膜8,不仅可以有效提高VCSEL芯片的高频特性,同时由于固化后的斜坡PIA具有斜坡,因而具有耐机械冲击的特性,可以有效解决金属爬台易断线的问题和增加后续芯片封装抗机械冲击的能力。

根据本发明的又一个具体实施例,所述斜坡状的PIA膜8的角度为55-65度(例如55/58/60/62/65度),由此,将所述斜坡状的PIA膜8的角度限定在上述范围内,进一步有效解决了金属爬台易断线的问题和增加了后续芯片封装抗机械冲击的能力。发明人发现,如果所述斜坡状的PIA膜8的角度过小,会造成斜坡影响的面积过大,PIA顶层平面的面积相对变小,留给后续电极工艺空间较小,如果所述斜坡状的PIA膜8的角度过大,会造成金属爬坡更陡,容易断线。

根据本发明的又一个具体实施例,所述斜坡状的PIA膜8的厚度为5-7μm(例如5/6/7μm),由此,将所述斜坡状的PIA膜8的厚度限定在上述范围内,进一步有效提高芯片的高频特性,有效解决金属爬台易断线的问题和增加后续芯片封装抗机械冲击的能力。发明人发现,如果所述斜坡状的PIA膜8的厚度过小,会造成不能有效消除寄生电容,不能有效提高芯片的高频特性,同时也会降低抗机械冲击的能力,如果所述斜坡状的PIA膜8的厚度过大,会造成斜坡角度不好控制,不利于金属爬台。

根据本发明的又一个具体实施例,所述斜坡状的PIA膜8覆盖所述PAD打线区A的截面为边长为80-100μm(例如80/85/90/95/100μm)的正方形。发明人发现,如果所述斜坡状的PIA膜8覆盖所述PAD打线区A的截面过小,会造成留给后续电极工艺空间较小,增加打线封装工艺难度,由于VCSEL器件尺寸有限,如果其截面过大就需要增加VCSEL器件尺寸,影响单片晶圆的产出率。

在本发明的实施例中,上述斜坡PIA的材料为光敏聚酰亚胺胶,所述光敏聚酰亚胺在高温下具备良好的流动性,该材料的光刻胶固化后具有较好的介电常数、防水汽、耐磨以及抗机械冲击性能。

根据本发明的又一个具体实施例,制备呈斜坡状的PIA膜8的具体过程如下:采用2次光刻将PIA胶形成2个台阶,再进行固化,利用PIA光刻胶在阶梯升温过程中的流动性,将PAD打线区A的PIA光刻胶形成斜坡PIA。2个台阶的交界处呈斜坡趋势。上层台阶的宽度略微小于下层台阶的宽度,由此形成斜坡趋势。固化后光刻胶中的一些溶剂挥发,因此固化后的PIA光刻胶的总厚度会减小。

根据本发明的又一个具体实施例,制备2层呈同心正方形PIA胶,通过一次涂胶,使用两片光刻版,进行两次曝光;制备第一层PIA胶的曝光能量为500 mj-800 mj(例如500/600/700/800 mj),所述第一层PIA胶的厚度为2.3μm-2.7μm(例如2.3/2.4/2.5/2.6/2.7μm),制备第二层PIA胶的曝光能量为1500 mj-1800 mj(例如1500/1600/1700/1800 mj),所述第二层PIA胶的厚度为6-7μm(例如6/6.5/7μm)。由此,形成斜坡趋势的2个PIA胶台阶,便于后续固化步骤后形成呈斜坡状的PIA膜8。

根据本发明的又一个具体实施例,固化的具体过程如下:置于无氧固化烘箱中,采用阶梯升温,第一段升温至145-155摄氏度(例如145/150/155摄氏度),升温速率为5-10摄氏度/分钟(5/7/10摄氏度/分钟),保持25-35分钟(例如25/30/35分钟),第二段升温至275-285摄氏度(例如275/280/285摄氏度),升温速率为5-10摄氏度/分钟(例如5/6/7/8/9/10摄氏度/分钟),保持1.5-2.5小时(例如1.5/2/2.5小时),第三段降温至55-65摄氏度(例如55/60/65摄氏度),降温速率为5-10摄氏度/分钟(例如5/6/7/8/9/10摄氏度/分钟)。由此,严格控制固化温度曲线,确保PIA中溶剂稳定挥发,挥发过快可能会破坏PIA内部均衡形成龟裂,挥发过慢影响产能,不能确保挥发干净。

S3:在所述PIA膜上制备P电极,以便得到PAD打线区A

在该步骤中,利用光刻胶剥离技术在所述PIA膜8上制备P电极9,以便得到PAD打线区A。需要说明的是,光刻胶剥离技术属于本领域的常规技术,在此不再赘述。

根据本发明的又一个具体实施例,P电极9的金属层的厚度为1-3μm。

S4:制备N电极

在该步骤中,采用ICP刻蚀方法将外延层刻至所述GaAs衬底1靠近所述NDBR层2的表面,再利用光刻胶剥离方法在所述GaAs衬底1靠近所述NDBR层2的表面上制备N电极10。在本发明的实施例中,利用ICP刻蚀技术将外延层刻至GaAs衬底1(即将GaAs衬底1上面的NDBR层2、MQW层3、氧化层4、PDBR层5和P接触层6全部刻蚀掉),再利用光刻胶剥离技术在露出的GaAs衬底1上制备N电极10。

本发明实施例所述的制备上述具有斜坡PIA结构的VCSEL芯片的方法,通过在PAD打线区A设置斜坡PIA膜8,不仅可以有效提高VCSEL芯片的高频特性,同时由于固化后的斜坡PIA具有斜坡,因而具有耐机械冲击的特性,可以有效解决金属爬台易断线的问题和增加后续芯片封装抗机械冲击的能力。另外,PIA的中文名称为光敏聚酰亚胺,而SIN膜7的材料为氮化硅,与现有技术中BCB树脂相比,PIA具有以下优点:第一,PIA膜8和SIN膜7的粘附力更好,因此本发明在VCSEL芯片制备过程中,不需要在PIA膜8和SIN膜7之间涂增粘剂,简化了制备方法,同时还可以有效解决VCSEL芯片在后续封装过程中P电极9易脱落的问题。第二,由于BCB显影后材质较软,因此需要专门的定影液定影,而PIA胶为聚酰亚胺材料,显影后就可以很好的定型,无需定影液,简化了制备方法。第三,BCB显影后材质较软,形貌较难控制,而PIA胶为聚酰亚胺材料,相比BCB,PIA更容易控制光阻的角度(即斜坡状的PIA膜8的角度)。第四,BCB树脂为进口产品,为PIA为国产产品,更容易购买。

根据本发明的又一个具体实施例,在制备N电极10之前,所述方法还包括如下步骤:

利用ICP刻蚀技术将外延层刻至氧化层4,利用氧化炉进行湿法氧化,完成氧化层4的制备。具体来说,采用ICP刻蚀方法将外延层刻至氧化层4底部,对出光孔区域两侧的氧化层4进行湿法氧化,以便得到未氧化的第一氧化层41和氧化的第二氧化层42。在本发明的实施例中,利用ICP刻蚀技术将外延层刻至氧化层4的底部(刻穿氧化层4),在出光孔区域A的两侧形成两个槽,再利用氧化炉进行湿法氧化槽两侧的氧化层4,形成第二氧化层42;而出光孔区域A对应的氧化层4则不进行氧化,形成第一氧化层41。氧化后的第二氧化层42绝缘,不具有透光性,而第一氧化层41则具有透光性。说明的是,ICP刻蚀技术属于本领域的常规技术,在此不再赘述。

根据本发明的又一个具体实施例,在制备N电极10之后,所述方法还包括如下步骤:

利用PECVD技术在VCSEL芯片的表面形成一层钝化层,然后利用ICP刻蚀技术分别刻蚀掉P电极9和N电极10上的钝化层,漏出P电极9和N电极10。需要说明的是,PECVD技术属于本领域的常规技术,在此不再赘述。

在本发明的另一个方面,本发明提出了一种上述实施例所述方法制备得到的具有斜坡PIA结构的VCSEL芯片结构。参考图1,根据本发明的实施例,所述具有斜坡PIA结构的VCSEL芯片包括NDBR层2、MQW层3、氧化层4、PDBR层5、P接触层6、SIN膜7、P电极9和N电极10。

根据本发明的实施例,参考图1,NDBR层2、MQW层3、氧化层4、PDBR层5和P接触层6按照层状结构依次生长在GaAs衬底1上。所述NDBR层2的作用是形成反射镜,其厚度为 3.5-4.0μm。所述MQW层3的作用是发光区,其厚度为180nm-220nm。所述氧化层4的作用是限制电流和光,其厚度为80-120nm。所述PDBR层5的作用是形成反射镜,其厚度为 3.5-4.0μm。所述P接触层6的作用是形成P型欧姆接触,其厚度为30-40nm。GaAs衬底1为导电衬底。

根据本发明的实施例,参考图1,氧化层4,所述氧化层4包括第一氧化层41和第二氧化层42,所述第一氧化层41对应出光孔区域B,所述第二氧化层42设置在所述出光孔区域的两侧。在本发明的实施例中,利用ICP刻蚀技术将外延层刻至氧化层4的底部(刻穿氧化层4),在出光孔区域B的两侧形成两个槽,再利用氧化炉进行湿法氧化槽两侧的氧化层4,形成第二氧化层42;而出光孔区域B对应的氧化层4则不进行氧化,形成第一氧化层41。氧化后的第二氧化层42绝缘,不具有透光性,而第一氧化层41则具有透光性。

根据本发明的实施例,参考图1,P电极9,所述P电极9设置在所述PIA膜8上。P电极9的作用是形成电流注入通道。所述P电极9除了设置在所述PIA膜8上以外,还延伸至所述出光孔区域B的所述SIN膜7上。

根据本发明的实施例,参考图1,N电极10,所述N电极10设置在所述GaAs衬底1的表面上。N电极10的作用是形成电流输出通道。在本发明的实施例中,利用ICP刻蚀技术将外延层刻至GaAs衬底1(即将GaAs衬底1上面的NDBR层2、MQW层3、氧化层4、PDBR层5和P接触层6全部刻蚀掉),再利用光刻胶剥离技术在露出的GaAs衬底1上制备N电极10。

根据本发明的实施例,参考图1,SIN膜7,所述SIN膜7设置在所述P接触层6的表面上,SIN膜7的作用是将P电极9和N电极10隔绝开来。

根据本发明的实施例,参考图1,PIA膜8,所述斜坡PIA膜8设置在打线区域A的所述SIN钝化层的表面,且所述PIA膜8覆盖PAD区尺寸为边长80-100μm的正方形,P电极9打线区必须位于斜坡PIA上,不仅可以有效降低金属爬台的断线风险,同时可以有效提高芯片的高频特性,还可以有效提高芯片在后续封装工艺中的抗机械冲击能力,从而保证VCSEL芯片具有良好的外观。

根据本发明上述实施例的具有斜坡PIA结构的VCSEL芯片结构,通过在PAD打线区A设置斜坡PIA膜,不仅可以有效提高VCSEL芯片的高频特性,同时由于固化后的斜坡PIA具有斜坡,因而具有耐机械冲击的特性,可以有效解决金属爬台易断线的问题和增加后续芯片封装抗机械冲击的能力。另外,PIA的中文名称为光敏聚酰亚胺,而SIN膜的材料为氮化硅,与现有技术中BCB树脂相比,PIA具有以下优点:第一,PIA膜和SIN膜的粘附力更好,因此本发明在VCSEL芯片制备过程中,不需要在PIA膜和SIN膜之间涂增粘剂,简化了制备方法,同时还可以有效解决VCSEL芯片在后续封装过程中P电极9易脱落的问题。第二,由于BCB显影后材质较软,因此需要专门的定影液定影,而PIA胶为聚酰亚胺材料,显影后就可以很好的定型,无需定影液,简化了制备方法。第三,BCB显影后材质较软,形貌较难控制,而PIA胶为聚酰亚胺材料,相比BCB,PIA更容易控制光阻的角度(即斜坡状的PIA膜的角度)。第四,BCB树脂为进口产品,为PIA为国产产品,更容易购买。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 具有斜坡PIA结构的VCSEL芯片及其制备方法

- 具有透镜结构的VCSEL芯片及其制备方法