一种基于超精自动化的蓝牙耳机充电仓上盖点胶工艺

文献发布时间:2023-06-19 12:22:51

技术领域

本发明涉及点胶工艺技术领域,具体为一种基于超精自动化的蓝牙耳机充电仓上盖点胶工艺。

背景技术

焊接自动化装备的大规模应用最早是从汽车装备生产线的电阻点焊和薄板弧焊开始。在电子产品制造业,历经过去几年的高速增长,目前已成长为世界电子产品制造大国。近年来,随着行业竞争的不断加剧、劳动力成本的不断提升以及产品向小型化、复杂化、高质量和较短交货期要求方向发展,其中在工业生产中,很多地方都需要用到点胶,比如集成电路、半导体封装、印刷电路板、彩色液晶屏、电子元器件(如继电器、扬声器)、电子部件、汽车部件等等。传统的点胶是靠工人手工操作实现的。点胶工艺在工业生产中越来越多,要求也越来越严格。传统的点胶是靠工人手工操作的,随着自动化技术的迅猛发展,手工点胶已经远远不能满足工业上的需求而逐渐被自动点胶机替代。自动点胶机的应用在很大程度上提高了生产效率,提高了产品的品质,能够实现一些手动点胶无法完成的工艺。自动点胶机在自动化程度上,能够实现三轴联动,智能化工作。

一种基于超精自动化的蓝牙耳机充电仓上盖点胶工艺是一种常用的蓝牙耳机充电仓点胶工艺,但现有的工艺大多手工点胶,因此对于极大地影响了生产效率,且点胶质量起伏较大,同时高难度点胶工艺不易稳定操作,同时员工长时间操作易出现疲劳,继而点胶质量下降的情况

发明内容

解决的技术问题

针对现有技术的不足,本发明提供了一种基于超精自动化的蓝牙耳机充电仓上盖点胶工艺,具备快速点胶,点胶质量好等优点,解决了点胶质量起伏较大、工作人员长时间操作易疲劳的问题。

技术方案

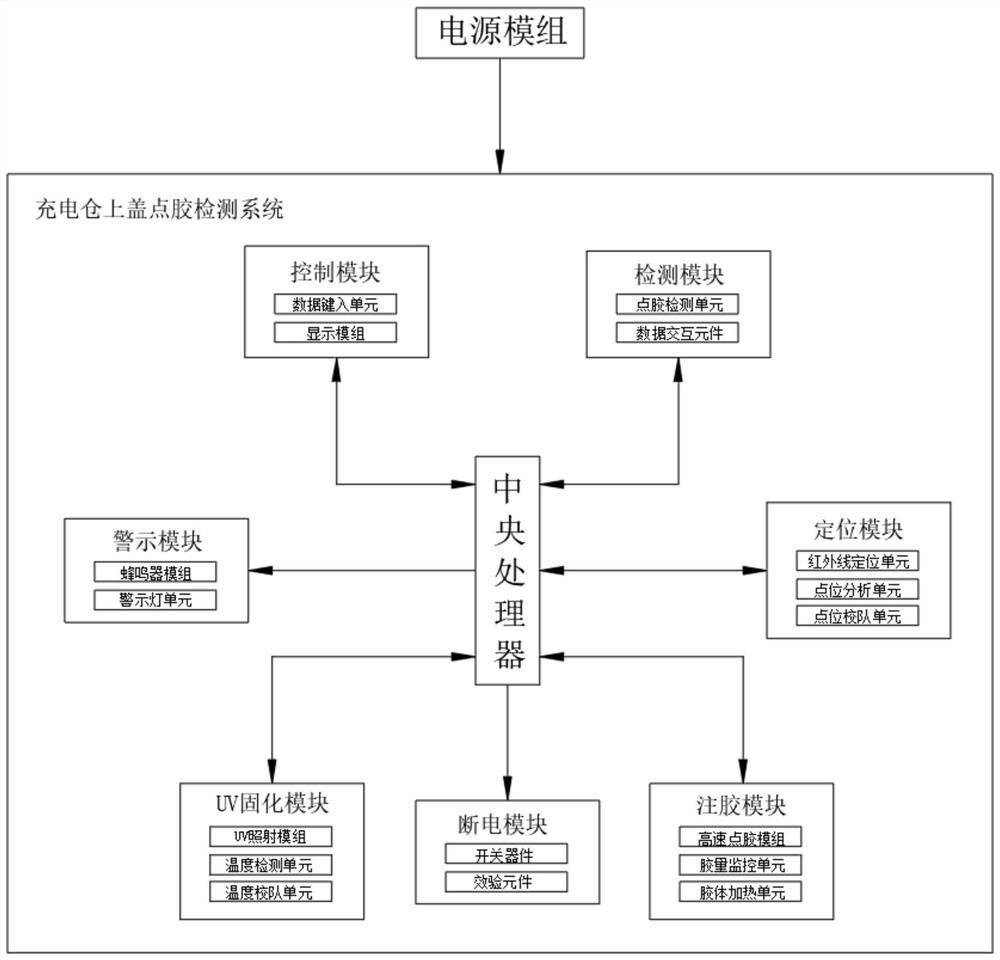

为实现上述快速点胶,点胶质量好的目的,本发明提供如下技术方案:一种基于超精自动化的蓝牙耳机充电仓上盖点胶工艺,包括充电仓上盖点胶检测系统,所述充电仓上盖点胶检测系统的输入端与电源模组的输出端电连接;

所述充电仓上盖点胶检测系统包括中央处理器,所述中央处理器的输入端与控制模块的输出端电连接,所述控制模块的输入端与中央处理器的输出端电连接,所述中央处理器的输入端与数据存储模块的输出端电连接,所述数据存储模块的输入端与中央处理器的输出端电连接,所述中央处理器的输入端与定位模块的输出端电连接,所述定位模块的输入端与中央处理器的输出端电连接,所述中央处理器的输入端与注胶模块的输出端电连接,所述注胶模块的输入端与中央处理器的输出端电连接,所述中央处理器的输出端与断电模块的输入端电连接,所述中央处理器的输入端与UV固化模块的输出端电连接,所述UV固化模块的输入端与中央处理器的输出端的电连接,所述中央处理器的输入端与警示模块的输出端电连接,所述警示模块的输入端与中央处理器的输出端电连接,所述中央处理器的输入端与检测模块的输出端电连接,所述检测模块的输入端与中央处理器的输出端电连接。

优选的,所述控制模块包括数据键入单元与显示模组,所述显示模组为TFD液晶屏,其属于有源矩阵液晶屏,有源矩阵液晶屏上的每一个像素都配备了一颗单独的二极管,进而有效保证显示时每个像素之间不会互相影响,继而有效提高分辨率,保证工作性能。

优选的,所述断电模块包括开关器件与效验元件,所述定位模块包括红外线定位单元、点位分析单元与点位校队单元。

优选的,所述红外线定位单元为LS-M6550-L/+激光器,其输出波长为650nm,主要功率为≤50mW,且为透过型外光路可连续进行工作定位,进而使得注胶点的定位更加准确,避免偏移。

优选的,所述注胶模块包括高速点胶模组、胶量监控单元与胶体加热单元,所述高速点胶模组为双工作点胶机SEC-DP300,其采用直线模组加光栅尺设计,重复精度0.01mm,最大速度可达1200mm/s,最大加速度可达1.2G,Z轴可分别搭配轮廓扫描仪和点胶阀,进而方便对上盖的定位点进行快速点胶,继而有效提高生产效率。

优选的,所述UV固化模块包括UV照射模组、温度检测单元与温度校队单元,所述UV照射模组为LY300-2DZ3紫外线UV固化机,其UV主峰波长为365nm,额定功率控制在6KW,并将安装配备有高压汞灯,所述温度检测单元为TY-S型DS18B20测温模块,其为多点数字渡采集模块,同时提供了2个独立RS485访问端口,以及1个独立的R S485设备端的网络桥接接口,MODBUS RTU工作电压为9-36VDC,工作范围为-25-75℃,进而使得工作人员可以更加方便且快速的将UV胶进行固化,继而保证工作效率。

优选的,所述检测模块包括点胶检测单元与数据交互模块,所述警示模块包括蜂鸣器模组与警示灯单元,所述蜂鸣器模组为PKLCS1212E4001-R1元件,其是采用GullwingLead进行端接的压电蜂鸣器和音频指示器的一种,电压额定在25V,声压级控制在75dBA,使得工作人员可以及时对未进行superx-777点胶的上盖进行报警提示,进而方便工作人员进行补胶。

优选的,包括以下步骤:

(1)操作员将承载上盖的载具固在注胶平台后,即可通过定位模块对上盖进行定位分析确定;

(2)注胶模块对上盖确定好的定位点进行AB胶进行点胶,随后操作员取下承载上盖的载具,并对上盖的点胶点进行检测并排补校队;

(3)操作员将磁铁插装在排补校队好的上盖内,并重新排板放置在载具上,将载具重新放置在注胶平台,并对注胶点位进行重新定位分析确定;

(4)中央处理器对点位进行分析并判定是否安装磁铁,若未安装则重新进行步骤3,若安装则对注胶点位进行UV胶注胶;

(5)操作员取下承载UV胶注胶完成上盖的载具,并对上盖的点胶点进行检测并擦补,随后通过UV固化模块对UV胶进行照射固化;

(6)在对UV胶固化完成后即可对磁铁上的关键部位进行spuerx-77点胶,并将点胶数据上传至中央处理器;

(7)中央处理器对superx-777点胶点位进行检测并判定,若点胶未完成则重新进行步骤6,若点胶完成则由操作员将泡棉贴在产品上,并将产品由载具内取出。

有益效果

与现有技术相比,本发明提供了一种基于超精自动化的蓝牙耳机充电仓上盖点胶工艺,具备以下有益效果:

该基于超精自动化的蓝牙耳机充电仓上盖点胶工艺,可以长时间进行工作,能够很好的避免人为因素对生产造成的影响,实现快速点胶,提高生产效率,且点胶质量好,可实现各种指令,产品点胶稳定,还能实现多种高难度点胶工艺,同时生产成本低,可代替多人工操作,降低员工劳动压力,继而保证点胶工艺的质量,提高充电仓产品的生产效率并确保制程品质的可靠和稳定。

附图说明

图1为本发明控制系统示意图;

图2为本发明流程示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-2,本发明提供一种技术方案:一种基于超精自动化的蓝牙耳机充电仓上盖点胶工艺,包括充电仓上盖点胶检测系统,点胶工艺充电仓上盖点胶检测系统的输入端与电源模组的输出端电连接;

点胶工艺充电仓上盖点胶检测系统包括中央处理器,点胶工艺中央处理器的输入端与控制模块的输出端电连接,点胶工艺控制模块的输入端与中央处理器的输出端电连接,点胶工艺中央处理器的输入端与数据存储模块的输出端电连接,点胶工艺数据存储模块的输入端与中央处理器的输出端电连接,点胶工艺中央处理器的输入端与定位模块的输出端电连接,点胶工艺定位模块的输入端与中央处理器的输出端电连接,点胶工艺中央处理器的输入端与注胶模块的输出端电连接,点胶工艺注胶模块的输入端与中央处理器的输出端电连接,点胶工艺中央处理器的输出端与断电模块的输入端电连接,点胶工艺中央处理器的输入端与UV固化模块的输出端电连接,点胶工艺UV固化模块的输入端与中央处理器的输出端的电连接,点胶工艺中央处理器的输入端与警示模块的输出端电连接,点胶工艺警示模块的输入端与中央处理器的输出端电连接,点胶工艺中央处理器的输入端与检测模块的输出端电连接,点胶工艺检测模块的输入端与中央处理器的输出端电连接。

优选的,点胶工艺控制模块包括数据键入单元与显示模组,点胶工艺显示模组为TFD液晶屏,其属于有源矩阵液晶屏,有源矩阵液晶屏上的每一个像素都配备了一颗单独的二极管,进而有效保证显示时每个像素之间不会互相影响,继而有效提高分辨率,保证工作性能,点胶工艺断电模块包括开关器件与效验元件,点胶工艺定位模块包括红外线定位单元、点位分析单元与点位校队单元,点胶工艺红外线定位单元为LS-M6550-L/+激光器,其输出波长为650nm,主要功率为≤50mW,且为透过型外光路可连续进行工作定位,进而使得注胶点的定位更加准确,避免偏移,点胶工艺注胶模块包括高速点胶模组、胶量监控单元与胶体加热单元,点胶工艺高速点胶模组为双工作点胶机SEC-DP300,其采用直线模组加光栅尺设计,重复精度0.01mm,最大速度可达1200mm/s,最大加速度可达1.2G,Z轴可分别搭配轮廓扫描仪和点胶阀,进而方便对上盖的定位点进行快速点胶,继而有效提高生产效率,点胶工艺UV固化模块包括UV照射模组、温度检测单元与温度校队单元,点胶工艺UV照射模组为LY300-2DZ3紫外线UV固化机,其UV主峰波长为365nm,额定功率控制在6KW,并将安装配备有高压汞灯,点胶工艺温度检测单元为TY-S型DS18B20测温模块,其为多点数字渡采集模块,同时提供了2个独立RS485访问端口,以及1个独立的R S485设备端的网络桥接接口,MODBUSRTU工作电压为9-36VDC,工作范围为-25-75℃,进而使得工作人员可以更加方便且快速的将UV胶进行固化,继而保证工作效率,点胶工艺检测模块包括点胶检测单元与数据交互模块,点胶工艺警示模块包括蜂鸣器模组与警示灯单元,点胶工艺蜂鸣器模组为PKLCS1212E4001-R1元件,其是采用Gullwing Lead进行端接的压电蜂鸣器和音频指示器的一种,电压额定在25V,声压级控制在75dBA,使得工作人员可以及时对未进行superx-777点胶的上盖进行报警提示,进而方便工作人员进行补胶。

综上点胶工艺,该基于超精自动化的蓝牙耳机充电仓上盖点胶工艺:

如图1所示,充电仓上盖点胶检测系统通过中央处理器控制后台操作,包括对上盖的定位固定、注胶固化、实时判定、胶体检测,进而实现自动化注胶操作,并可有效对注胶点位与胶体型号进行调整变成,继而方便实现高难度注胶,继而保证产能。

如图2所示,操作员将承载上盖的载具固在注胶平台后,即可通过定位模块对上盖进行定位分析确定,注胶模块对上盖确定好的定位点进行AB胶进行点胶,随后操作员取下承载上盖的载具,并对上盖的点胶点进行检测并排补校队,操作员将磁铁插装在排补校队好的上盖内,并重新排板放置在载具上,将载具重新放置在注胶平台,并对注胶点位进行重新定位分析确定,中央处理器对点位进行分析并判定是否安装磁铁,若未安装则重新将磁铁插装在排补校队好的上盖内,若安装则对注胶点位进行UV胶注胶,操作员取下承载UV胶注胶完成上盖的载具,并对上盖的点胶点进行检测并擦补,随后通过UV固化模块对UV胶进行照射固化,在对UV胶固化完成后即可对磁铁上的关键部位进行spuerx-77点胶,并将点胶数据上传至中央处理器,中央处理器对superx-777点胶点位进行检测并判定,若点胶未完成则重新对磁铁上的关键部位进行spuerx-77点胶,若点胶完成则由操作员将泡棉贴在产品上,并将产品由载具内取出。

本系统中涉及到的相关模块均为硬件系统模块或者为现有技术中计算机软件程序或协议与硬件相结合的功能模块,该功能模块所涉及到的计算机软件程序或协议的本身均为本领域技术人员公知的技术,其不是本系统的改进之处;本系统的改进为各模块之间的相互作用关系或连接关系,即为对系统的整体的构造进行改进,以解决本系统所要解决的相应技术问题。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种基于超精自动化的蓝牙耳机充电仓上盖点胶工艺

- 一种蓝牙耳机充电盒前壳点胶装置