一种应用于大跨度钢结构滑移施工方法

文献发布时间:2023-06-19 12:24:27

技术领域

本发明涉及建筑工程钢结构安装技术领域,具体涉及一种应用于大跨度钢结构滑移施工方法。

背景技术

鉴于房建领域中大跨度钢结构施工现场场地受限,且跨度较大,钢构件重量较大,现场吊装存在较大难度,钢构件铰接焊接质量较难保障,对工期时间较短,跨度较大钢结构工程中,常规钢结构吊装施工无法满足工程要求。近年来,在大跨度钢结构施工中上述难题的解决方法在设备选型方面一直未取得突破性创新。

发明内容

本发明实施例提供了一种应用于大跨度钢结构滑移施工方法,本一种应用于大跨度钢结构滑移施工方法,在主体浇筑前设置预埋轨道,钢构件吊装前在预埋轨道上设置滑移轨道,利用液压顶推系统进行钢构件分区滑移施工,成功解决了大跨度钢结构施工中的各项难题,大幅度提高钢结构工程施工效率。

鉴于上述问题,本发明提出的技术方案是:

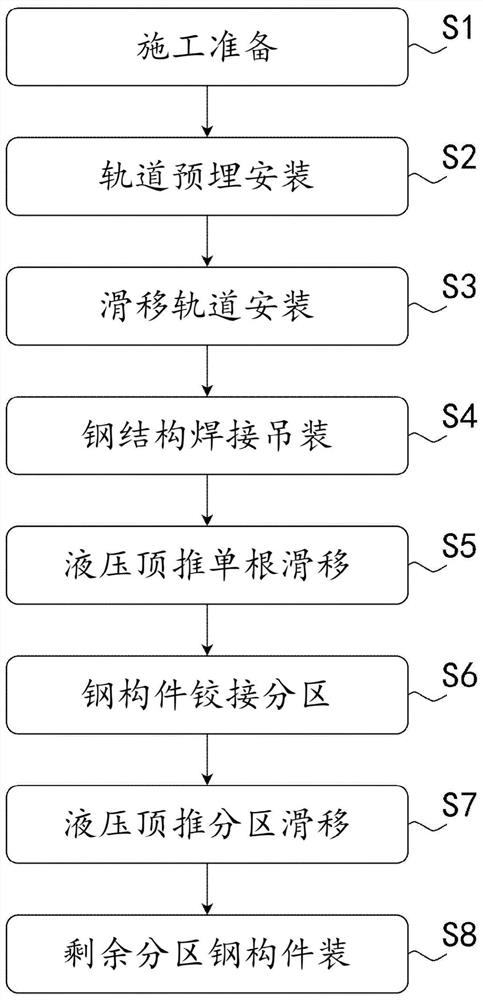

一种应用于大跨度钢结构滑移施工方法,包括以下步骤:

S1,施工准备,对施工中涉及到钢构件重量进行所用吊车及其配置和作业区域承载力验算,运用测量器具结合施工图纸定位放线;

S2,轨道预埋安装,钢梁下混凝土梁浇筑前,在其上布置预埋轨道;

S3,滑移轨道安装,将滑移轨道与预埋轨道连接固定,依据图纸规划在滑移轨道上设置定位点;

其中,所述步骤S3中,

Ⅰ、滑移轨道用于承重、导向和横向限制刚构件下方支座水平位移的作用,利用测量器具,使滑移轨道中心线与支座中心线重合,滑移轨道与设置在混凝土梁上的预埋轨道焊接固定,侧挡板规格为材质Q235B型钢;

Ⅱ、槽钢的两侧呈斜向设置,可以有效防止滑移支座的过程中因滑道不平整卡住支座;

Ⅲ、为保证滑道内表面的水平度,减少滑移过程中的阻碍、降低滑动摩擦系数,滑道在铺设时:

①滑移轨道拼接位置应保证其平整度,不得存在高差;

②滑移轨道与混凝土柱搭接位置应保证滑移底板能够顺利通过;

③滑移梁中心线与滑移中心线偏移应控制在±3mm以内;

④滑道侧挡块的安装标准:为保证滑道侧挡块与顶推支座之间有足够的接触面,滑道侧挡板的设置形式应严格按照图纸设计型式安装;滑道侧挡块与滑移轨道的焊缝高度应满足设计要求,以满足抵抗顶推反力的使用要求;所有滑移轨道上的侧挡块的起始安装位置应在同一轴线位置处,并在每条轴线位置处重新设置起始点,以减小安装累积误差,满足滑移同步性的要求;同一滑移轨道两侧的侧挡块安装误差应小于1mm,相邻滑道侧挡块的间距误差应小于3mm;

S4,钢结构焊接吊装,将第一分区第一件钢构件组装焊接后吊装至滑移轨道上定位点处,钢结构底部设置的支座插接到滑移轨道的内部;

S5,液压顶推单根滑移,将液压顶推系统与钢构件连接,使用液压顶推系统,通过同步控制系统,将第一分区第一件钢构件向规划定位方向滑移;

S6,钢构件铰接分区,将第一分区第二件钢构件组装焊接后吊装至滑移轨道上定位点处,将液压顶推系统与第二件钢构件连接,使用液压顶推系统,通过同步控制系统,将第一分区第二件钢构件向下一规划定位方向滑移,并安装好次梁和临时支撑加固,并且校正构件轴线尺寸,将连接主次梁的高强螺栓拧紧,使第一分区第一件钢构件和第二构件形成为一个整体的框梁;

S7,液压顶推分区滑移,将液压顶推系统与框梁连接,使用液压顶推系统将加固好的框梁整体顶推到设计位置,用液压千斤顶把钢梁放置在预先固定好的位置;

S8,剩余分区钢构件装,重复步骤S4-步骤S7,把剩余其他分区的钢构件吊装、滑移到指定位置,其中分区之间的次梁可采用塔吊吊运安装的方式进行施工,最后把钢框梁直接吊装到位,利用高强螺栓安装好次梁,使用传感检测系统检验整体尺寸是否存在偏差,如有偏差及时处理。

作为本发明的一种优选技术方案,所述步骤S3中的滑移轨道包括槽钢和侧挡块,所述槽钢设置于所述预埋轨道的顶部一侧,所述侧挡块设置于所述预埋轨道的顶部另一侧,所述槽钢的内部设置有滑移块,所述滑移块与所述支座接触。

作为本发明的一种优选技术方案,所述滑移轨道中心线与所述支座中心线重合。

作为本发明的一种优选技术方案,所述滑移块与所述槽钢的底部焊接,且所述滑移块的中心线与所述槽钢的中心线重合。

作为本发明的一种优选技术方案,所述焊接过程中焊接环境湿度大于5℃,环境温度低于80%,焊接前需将待焊区域及两侧30~50mm范围内铁锈、氧皮、油污和水分除去。

作为本发明的一种优选技术方案,液压顶推系统包括液压顶推器和液压泵源系统,所述液压顶推器前端设置的液压缸的输出轴与所述钢构件转动连接,所述液压顶推器后端通过顶紧装置与滑移轨道连接,所述顶紧装置与侧挡块接触。

作为本发明的一种优选技术方案,所述侧挡块与所述预埋轨道的顶部通过焊接的方式连接,且所述侧挡块与所述顶紧装置接触的一侧与所述预埋轨道的顶部不进行焊接,不焊接的一侧为所述液压顶推器推动所述钢构件的运动方向。

作为本发明的一种优选技术方案,所述侧挡块的数量至少大于一个,且相邻的所述侧挡块之间的间距一致。

相对于现有技术而言,本发明的有益效果是:本一种应用于大跨度钢结构滑移施工方法,在主体浇筑前设置预埋轨道,钢构件吊装前在预埋轨道上设置滑移轨道,利用液压顶推系统进行钢构件分区滑移施工,成功解决了大跨度钢结构施工中的各项难题,大幅度提高钢结构工程施工效率。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

图1为本发明实施例公开的一种应用于大跨度钢结构滑移施工方法流程示意图;

图2为本发明实施例公开的轨道滑移系统的结构示意图;

图3为本发明实施例公开的液压顶推器工作状态的结构示意图;

图4为本发明实施例公开的液压顶推系统的结构示意图。

附图标记:100、轨道滑移系统;101、预埋轨道;102、滑移轨道;10201、槽钢;10202、侧挡块;10203、滑移块;200、液压顶推系统;201、液压顶推器;202、液压泵源系统;300、钢构件;400、支座。

具体实施例

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

如图1-4所示,一种应用于大跨度钢结构滑移施工方法,包括以下步骤:

S1,施工准备,对施工中涉及到钢构件300重量进行所用吊车及其配置和作业区域承载力验算,运用测量器具结合施工图纸定位放线,以便合理做出机械配置及平面布置;

S2,轨道预埋安装,钢梁下混凝土梁浇筑前,在其上布置预埋轨道101;

S3,滑移轨道安装,将滑移轨道102与预埋轨道101连接固定,依据图纸规划在滑移轨道102上设置定位点,所述滑移轨道102包括槽钢10201和侧挡块10202,所述槽钢10201设置于所述预埋轨道101的顶部一侧,所述侧挡块10202设置于所述预埋轨道101的顶部另一侧,滑道侧挡块10202起着直接抵抗顶推器反力及滑移精度控制的作用,所述槽钢10201的内部设置有滑移块10203,所述滑移块10203与所述支座400接触,钢构件300通过支座400在滑移块10203上滑动,滑移轨道102中设置的槽钢10201运动到预定的位置,所述滑移块10203与所述槽钢10201的底部焊接,且所述滑移块10203的中心线与所述槽钢10201的中心线重合;

Ⅰ、滑移轨道102用于承重、导向和横向限制刚构件下方支座400水平位移的作用,利用测量器具,使滑移轨道102中心线与支座400中心线重合,滑移轨道102与设置在混凝土梁上的预埋轨道101焊接固定,侧挡板规格为材质Q235B型钢;

Ⅱ、槽钢10201的两侧呈斜向设置,可以有效防止滑移支座400的过程中因滑道不平整卡住支座400;

Ⅲ、为保证滑道内表面的水平度,减少滑移过程中的阻碍、降低滑动摩擦系数,滑道在铺设时:

①滑移轨道102拼接位置应保证其平整度,不得存在高差;

②滑移轨道102与混凝土柱搭接位置应保证滑移底板能够顺利通过;

③滑移梁中心线与滑移中心线偏移应控制在±3mm以内;

④滑道侧挡块10202的安装标准:为保证滑道侧挡块10202与顶推支座400之间有足够的接触面,滑道侧挡板的设置形式应严格按照图纸设计型式安装;滑道侧挡块10202与滑移轨道102的焊缝高度应满足设计要求,以满足抵抗顶推反力的使用要求;所有滑移轨道102上的侧挡块10202的起始安装位置应在同一轴线位置处,并在每条轴线位置处重新设置起始点,以减小安装累积误差,满足滑移同步性的要求;同一滑移轨道102两侧的侧挡块10202安装误差应小于1mm,相邻滑道侧挡块10202的间距误差应小于3mm;侧挡块10202前方(滑移前进方向)严禁焊接;

作为一种优选的实施例,所述侧挡块10202的数量至少大于一个,且相邻的所述侧挡块10202之间的间距一致,所述侧挡块10202与所述预埋轨道101的顶部通过焊接的方式连接,且所述侧挡块10202与所述顶紧装置接触的一侧与所述预埋轨道101的顶部不进行焊接,不焊接的一侧为所述液压顶推器201推动所述钢构件300的运动方向,侧挡块10202运动方向的一侧不焊接是用于防止焊接完成后焊缝处与其他部分的形状不一致,从而避免导致液压顶推器201的顶推过程中液压顶推器201中设置的顶紧装置每次与侧挡块10202接触过程中由于存在焊缝导致每次顶推的行程不一致,最终导致将钢构件300推送到位置与预设的位置不符从而降低精度。

S4,钢结构焊接吊装,将第一分区第一件钢构件300组装焊接后吊装至滑移轨道102上定位点处,钢结构底部设置的支座400插接到滑移轨道102的内部,所述滑移轨道102中心线与所述支座400中心线重合,所述焊接过程中焊接环境湿度大于5℃,环境温度低于80%,焊接前需将待焊区域及两侧30~50mm范围内铁锈、氧皮、油污和水分除去;

S5,液压顶推单根滑移,将液压顶推系统200与钢构件300连接,使用液压顶推系统200,通过同步控制系统,将第一分区第一件钢构件300向规划定位方向滑移,液压顶推系统200包括液压顶推器201和液压泵源系统202,所述液压顶推器201前端设置的液压缸的输出轴与所述钢构件300转动连接,所述液压顶推器201后端通过顶紧装置与滑移轨道102连接,所述顶紧装置与侧挡块10202接触;

具体的,电气同步控制系统由动力控制系统、功率驱动系统、传感检测系统和计算机控制系统组成液压同步顶推施工技术采用行程及位移传感监测和计算机控制,通过数据反馈和控制指令传递,可实现同步动作、负载均衡、姿态矫正、应力控制、操作闭锁、过程显示和故障报警等多种功能操作人员可在中央控制室通过液压同步计算机控制系统人机界面进行液压顶推过程及相关数据的观察和控制指令的发布,通过计算机人机界面的操作,可以实现自动控制、单行程动作、手动控制以及单台顶推器的点动操作,从而达到钢结构整体滑移安装工艺中所需要的同步滑移、安装就位调整、单点毫米级微调等特殊要求,液压顶推器201前端设置的液压缸的输出轴通过连接耳板与刚构件转动连接,操作人员可在中央控制室通过液压同步计算机控制系统人机界面发送液压顶推操作指令,液压泵源系统202驱动液压顶推器201运行,当液压顶推器201中设置的液压缸伸出时,顶紧装置工作,自动顶紧滑移轨道102侧面设置的侧挡块10202,当液压顶推器201中设置的液压缸缩回时,顶紧装置不工作,沿槽钢10201内部的凹槽朝液压缸伸同方向移动,通过液压顶推器201中设置的液压缸伸出和缩回,推动钢构件300达到预设的位置。

S6,钢构件300铰接分区,将第一分区第二件钢构件300组装焊接后吊装至滑移轨道102上定位点处,将液压顶推系统200与第二件钢构件300连接,使用液压顶推系统200,通过同步控制系统,将第一分区第二件钢构件300向下一规划定位方向滑移,并安装好次梁和临时支撑加固,并且校正构件轴线尺寸,将连接主次梁的高强螺栓拧紧,使第一分区第一件钢构件300和第二构件形成为一个整体的框梁;

S7,液压顶推分区滑移,将液压顶推系统200与框梁连接,使用液压顶推系统200将加固好的框梁整体顶推到设计位置,用液压千斤顶把钢梁放置在预先固定好的位置;

S8,剩余分区钢构件300装,重复步骤S4-步骤S7,把剩余其他分区的钢构件300吊装、滑移到指定位置,其中分区之间的次梁可采用塔吊吊运安装的方式进行施工,最后把钢框梁直接吊装到位,利用高强螺栓安装好次梁,使用传感检测系统检验整体尺寸是否存在偏差,如有偏差及时处理。

本一种应用于大跨度钢结构滑移施工方法,通过在主体浇筑前设置预埋轨道101,钢构件300吊装前在预埋轨道101上设置滑移轨道102,将第一分区第一件钢构件300组装焊接后吊装至滑移轨道102上定位点处,钢结构底部设置的支座400插接到滑移轨道102的内部,将液压顶推系统200与钢构件300连接,使用液压顶推系统200,通过同步控制系统,将第一分区第一件钢构件300向规划定位方向滑移,将第一分区第二件钢构件300组装焊接后吊装至滑移轨道102上定位点处,将液压顶推系统200与第二件钢构件300连接,使用液压顶推系统200,通过同步控制系统,将第一分区第二件钢构件300向下一规划定位方向滑移,并安装好次梁和临时支撑加固,并且校正构件轴线尺寸,将连接主次梁的高强螺栓拧紧,使第一分区第一件钢构件300和第二构件形成为一个整体的框梁,将液压顶推系统200与框梁连接,使用液压顶推系统200将加固好的框梁整体顶推到设计位置,用液压千斤顶把钢梁放置在预先固定好的位置,把剩余其他分区的钢构件300吊装、滑移到指定位置,其中分区之间的次梁可采用塔吊吊运安装的方式进行施工,最后把钢框梁直接吊装到位,利用高强螺栓安装好次梁,使用传感检测系统检验整体尺寸是否存在偏差,如有偏差及时处理,成功解决了大跨度钢结构施工中的各项难题,大幅度提高钢结构工程施工效率。

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 一种应用于大跨度钢结构滑移施工方法

- 一种大跨度钢结构滑移装置及其施工方法