一种形状记忆材料及其制备方法与应用

文献发布时间:2023-06-19 12:24:27

技术领域

本发明涉及复合材料技术领域,具体涉及一种形状记忆材料及其制备方法与应用。

背景技术

随着科学技术水平的逐渐提高,智能科技不断融入到日常生活当中,人们的生活水平和质量都得到了很大的改善和提高。同时,人们也对衣食住行不断提出新的要求,需要提供更多的附加功能,智能技术也慢慢融入传统的纺织行业,纺织品作为人们生活中必不可少的产品也正在向功能化和智能化方向发展。

智能纺织品作为对人类生活具有变革意义的新型纺织材料,渐渐出现在人们的视线中,并成为人们日常谈论的热点话题。智能纺织品最初是由智能材料演变而来的。最开始是由日本学者高木俊宜在1989年提出了“智能材料”这个概念,将智能材料定义为能感知外部刺激,并根据相应的响应机制,做出相应的反应或调整改变的材料。然后随着纺织行业逐渐升级和创新,最早的智能纺织品以一种具有形状记忆功能的丝出现在人们面前。这些智能纺织品的出现,不仅能提高服装功能性,也能增加其安全性和趣味性,是未来纺织行业重要的发展和研究方向,更是社会经济的一个新的增长点。智能纺织品无疑将在未来十年的纺织行业发展中占据十分重要地位,并将越来越多地融入人们的日常生活。智能纺织品能够很好地适应或感应外部条件,并对外部环境做出相对应的反应。智能纺织品代表了各种不同类型的织物和服装,其智能化功能的实现主要来自于将特定的材料与纺织品整合在一起。而这些实现功能化材料的成分可能是可嵌入式电子设备,特殊构造的功能性聚合物,或响应型的着色剂。相对于传统行业来说,智能纺织品能更好地在不利的环境中保护人们的安全,也能提高人们的舒适性和满足人们对功能化的要求。

形状记忆聚合物(SMPs)是一类重要的刺激响应型聚合物,能在外界环境刺激下可以恢复其原有(或永久)形状。与形状记忆合金相比,形状记忆聚合物具有重量轻、成本低、加工性能好、形状可变形性高、形状可恢复性高、开关温度可定制等优点。目前,形状记忆聚合物已经被广泛应用于智能纺织品和服装、智能医疗设备、电子产品热收缩包装、传感器和执行器、高性能透水透气材料、航天器中可自行展开的结构等方面。

但相关技术中在形状记忆聚合物的存在耐温等级和力学性能较低等问题,在高温领域应用较难。

因此,需要开发一种形状记忆材料,该形状记忆材料耐热性好且修复性能好。

发明内容

本发明要解决的第一个技术问题为:一种形状记忆材料,该形状记忆材料耐热性好且修复性能好。

本发明要解决的第二个技术问题为:上述形状记忆材料的制备方法。

本发明要解决的第三个技术问题为:上述形状记忆材料的应用。

为解决上述第一个技术问题,本发明提供的技术方案为:一种形状记忆材料,所述形状记忆材料包括以下制备原料:环氧树脂、甲酸酐类化合物和三羟甲基烷类化合物。

根据本发明的一些实施方式,所述形状记忆材料包括以下摩尔份数的制备原料:环氧树脂1份~2份、甲酸酐类化合物1份~2份、三羟甲基烷类化合物0.3份~1份和碳纤维。

通过调控不同摩尔比,得到了不同配方的形状记忆材料,随着三羟甲基烷类化合物含量的增加,形状记忆材料的耐热性能略微降低,玻璃化转变温度Tg也逐渐减小,储能模量减小。

在松弛和自修复的过程中,随着三羟甲基烷类化合物含量的增加,体系中存在大量的羟基可以促进动态酯键交换,使得BMT体系的松弛时间越短,松弛速率越快,且自修复效果也越好。

根据本发明的一些实施方式,所述环氧树脂包括双酚A型环氧树脂(BPA)和缩水甘油醚型环氧树脂中的至少一种。

根据本发明的一些实施方式,所述缩水甘油醚型环氧树脂包括2,2'-[亚甲基二(2,1-亚苯基氧亚甲基)]二环氧乙烷和2,2,2-[亚丙基(对苯氧基亚甲基)]三甲氧基乙烷中的至少一种。

根据本发明的一些实施方式,所述甲酸酐类化合物包括六氢-4-甲基邻苯二甲酸酐(MHHPA)、2,2-二甲基琥珀酸酐和六氢邻苯二甲酸酐中的至少一种。

根据本发明的一些实施方式,所述三羟甲基烷类化合物包括三羟甲基丙烷(TMP)、2-庚基-2-(羟甲基)-1,3-丙二醇、2-癸基-2-(羟甲基)丙烷-1,3-二醇和三羟甲基十一烷中的至少一种。

根据本发明实施方式的形状记忆材料,至少具备如下有益效果:本发明的形状记忆材料的初始降解温度(Td5)都在250℃以上,且在200℃下恒温5h后质量损失在8%以内,具有优异的耐热性能;同时,其Tg都大于90℃,且都能发生2-3个数量级的玻璃化转变,在高弹态时仍然具有10

为解决上述第二个技术问题,本发明提供的技术方案为:上述形状记忆材料的制备方法,包括以下步骤:

S1、将环氧树脂、甲酸酐类化合物和三羟甲基烷类化合物混合后加热,得混合物;

S2、将所述混合物固化,即得所述形状记忆材料。

根据本发明的一些实施方式,所述步骤S1中加热的温度为120℃~140℃;优选地,所述步骤S1中加热的时间为10min~30min。

根据本发明的一些实施方式,所述步骤S2中固化为程序升温固化;优选地,所述程序升温固化的参数如下:

第一段的温度为130℃~140℃,第一段的时间为3h~4h;

第二段的温度为160℃~180℃,第二段的时间为1h~2h;

第三段的温度为190℃~210℃,第三段的时间为2h~4h。

根据本发明的一些实施方式,所述混合物需进行脱泡处理。

根据本发明的一些实施方式,所述脱泡处理包括以下操作:在真空环境下,将所述混合物加热至140℃~150℃,处理5min~8min。

根据本发明实施方式的制备方法,至少具备如下有益效果:本发明的制备方法简单,成本低,有利于工业化生产。

为解决上述第三个技术问题,本发明提供的技术方案为:上述碳纤维织物形状记忆复合材料在制备碳纤维形状记忆复合材料中的应用。

根据本发明的一些实施方式,所述碳纤维形状记忆复合材料包括以下原料:形状记忆材料和碳纤维。

根据本发明的一些实施方式,所述碳纤维与形状记忆材料的质量比为4:0.5~1.5。

根据本发明的一些实施方式,所述碳纤维材料的尺寸为80mm(长)*60mm(宽)。

碳纤维是一种高强度、高模量的新型纤维材料。它不仅具有碳材料的特性,又兼备纺织纤维的柔软可加工性,是新一代增强纤维。碳纤维具有很多优异的特性,如强度大、模量高、密度低、线膨胀系数小、耐腐蚀、耐摩擦、导电导热、耐高温等。碳纤维织物则是碳纤维柔软可加工性的一种产物,是由高强度碳纤维丝束单向排列编织而成,具有碳纤维材料所有的特性。其抗拉强度大约是钢筋的10倍,而重量仅为钢的五分之一,具有重量轻、高强度、高耐久性等优点。碳纤维织物可与配套浸渍胶共同使用成为碳纤维织物复合材料,作为结构构件,用于宇航、体育、工业、消防以及建筑材料方面的加固和防护。

通过形状记忆材料与碳纤维基体进行整体复合,制备出具有可回收利用价值的形状记忆织物基复合材料,同时调控了其形状记忆的响应温度以及力学性能。

S1、将环氧树脂、甲酸酐类化合物和三羟甲基烷类化合物混合后加热,得混合物;

S2、将所述碳纤维材料添加至混合物中固化,即得所述碳纤维织物形状记忆复合材料。

根据本发明的一些实施方式,所述步骤S1中加热的温度为120℃~140℃;优选地,所述步骤S1中加热的时间为10min~30min。

根据本发明的一些实施方式,所述步骤S2中固化为程序升温固化;优选地,所述程序升温固化的参数如下:

第一段的温度为130℃~140℃,第一段的时间为3h~4h;

第二段的温度为160℃~180℃,第二段的时间为1h~2h;

第三段的温度为190℃~210℃,第三段的时间为2h~4h。

根据本发明的一些实施方式,所述碳纤维材料需前处理。

根据本发明的一些实施方式,所述前处理包括以下步骤:将所述碳纤维材料浸泡至乙醇中清洗,清洗完成后,取出后自然干燥。

根据本发明的一些实施方式,所述混合物需进行脱泡处理。

根据本发明的一些实施方式,所述脱泡处理包括以下操作:在真空环境下,将所述混合物加热至140℃~150℃,处理5min~8min。

根据本发明实施方式的应用,至少具备如下有益效果:本发明的碳纤维形状记忆复合材料的储能模量相对于形状记忆材料有很大的提高。这是因为碳纤维的模量和刚性都相对较高,从而大大提高了碳纤维形状记忆复合材料的刚性,储能模量也因此而提高;该复合材料在卫星线等折叠结构中有着广阔的应用前景。

附图说明

图1为本发明实施例3中制得的形状记忆材料的交联机理示意图;

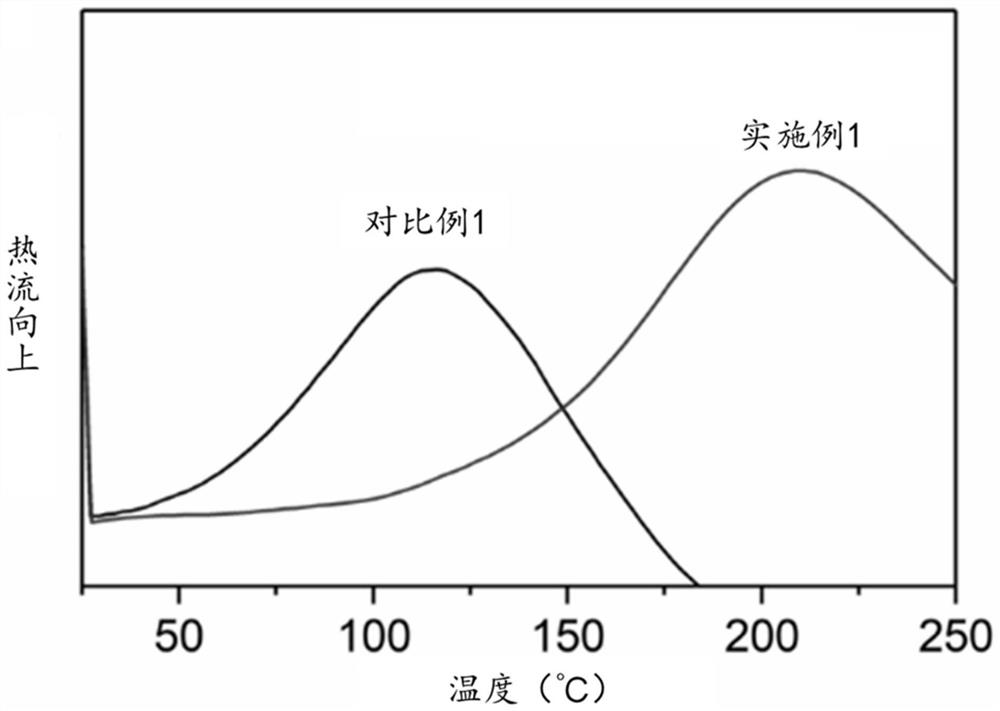

图2为本发明实施例1制得的形状记忆材料和对比例1的聚合物放热情况曲线图;

图3为本发明实施例1~3制得的形状记忆材料的热重曲线图;

图4为本发明实施例1~3制得的形状记忆材料的耗散系数曲线图;

图5为本发明实施例1~3制得的形状记忆材料的储能模量曲线图;

图6为本发明实施例1~3制得的形状记忆材料的应力松弛曲线图;

图7为本发明实施例1~3制得的形状记忆材料的自修复情况示例图;

图8为本发明实施例1~3制得的形状记忆材料的形变回复时间曲线图;

图9为本发明实施例1~3制得的形状记忆材料在不同温度下的形变回复时间曲线图;

图10为本发明实施例4~6制得的碳纤维形状记忆复合材料的耗散系数曲线图;

图11为本发明实施例4~6制得的碳纤维形状记忆复合材料的储能模量曲线图。

具体实施方式

以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

本发明的实施例1为:一种形状记忆材料的制备方法,包括以下步骤:

S1、按照摩尔比为1:1:0.3称取双酚A型环氧树脂(BPA)、六氢-4-甲基邻苯二甲酸酐(MHHPA)和三羟甲基丙烷(TMP)加入到烧杯当中;

S2、将烧杯放在130℃的鼓风烘箱中加热15min,并在加热的过程中定期搅拌至混合溶液均匀;

S3、将混合溶液倒入已预热的由聚四氟乙烯板制成的模具中,然后置于140℃的真空烘箱中,抽真空脱气泡5min;

S4、盖好模具,在热压机中进行热压固化,固化工艺为先在135℃下固化3h;再在170℃下固化1h;最后在200℃下固化2h;

S5、固化结束后,自然冷却至室温,得到形状记忆材料。

本发明的实施例2为:一种形状记忆材料的制备方法,包括以下步骤:

S1、按照摩尔比为1:1:0.4称取双酚A型环氧树脂(BPA)、六氢-4-甲基邻苯二甲酸酐(MHHPA)和三羟甲基丙烷(TMP)加入到烧杯当中;

S2、将烧杯放在130℃的鼓风烘箱中加热15min,并在加热的过程中定期搅拌至混合溶液均匀;

S3、将混合溶液倒入已预热的由聚四氟乙烯板制成的模具中,然后置于140℃的真空烘箱中,抽真空脱气泡5-8min;

S4、盖好模具,在热压机中进行热压固化,固化工艺为:先在135℃下固化3h;再在170℃下固化1h;最后在200℃下固化2h;

S5、固化结束后,自然冷却至室温,得到形状记忆材料。

本发明的实施例3为:一种形状记忆材料的制备方法,包括以下步骤:

S1、按照摩尔比为1:1:0.5称取双酚A型环氧树脂(BPA)、六氢-4-甲基邻苯二甲酸酐(MHHPA)和三羟甲基丙烷(TMP)加入到烧杯当中;

S2、将烧杯放在130℃的鼓风烘箱中加热15min,并在加热的过程中定期搅拌至混合溶液均匀;

S3、将混合溶液倒入已预热的由聚四氟乙烯板制成的模具中,然后置于140℃的真空烘箱中,抽真空脱气泡7min;

S4、盖好模具,在热压机中进行热压固化,固化工艺为:先在135℃下固化3h;再在170℃下固化1h;最后在200℃下固化2h;

S5、固化结束后,自然冷却至室温,得到形状记忆材料。

本发明的实施例4为:一种碳纤维形状记忆复合材料的制备方法,包括以下步骤:

S1、按照摩尔比为1:1:0.3称取双酚A型环氧树脂(BPA)、六氢-4-甲基邻苯二甲酸酐(MHHPA)和三羟甲基丙烷(TMP)加入到烧杯当中;

S2、将烧杯放在130℃的鼓风烘箱中加热15min,并在加热的过程中定期搅拌至混合溶液均匀;

S3、将混合溶液倒入已预热的由聚四氟乙烯板制成的模具中,然后置于140℃的真空烘箱中,抽真空脱气泡5min;

S4、将碳纤维材料浸泡至乙醇中清洗,清洗完成后,取出后自然干燥,干燥后将碳纤维材料修剪成尺寸为80mm(长)*60mm(宽)的织物;

S5、将织物平铺在脱泡后的混合液中,之后再添加上少量的混合液,盖好模具,在热压机中进行热压固化,固化工艺为:先在135℃下固化3h;再在170℃下固化1h;最后在200℃下固化2h;

S6、固化结束后,自然冷却至室温,剪去多余的飞边,得到碳纤维形状记忆复合材料(碳纤维与形状记忆材料的质量比为4:1)。

本发明的实施例5为:一种碳纤维形状记忆复合材料的制备方法,包括以下步骤:

S1、按照摩尔比为1:1:0.4称取双酚A型环氧树脂(BPA)、六氢-4-甲基邻苯二甲酸酐(MHHPA)和三羟甲基丙烷(TMP)加入到烧杯当中;

S2、将烧杯放在130℃的鼓风烘箱中加热15min,并在加热的过程中定期搅拌至混合溶液均匀;

S3、将混合溶液倒入已预热的由聚四氟乙烯板制成的模具中,然后置于140℃的真空烘箱中,抽真空脱气泡5min;

S4、将碳纤维材料浸泡至乙醇中清洗,清洗完成后,取出后自然干燥,干燥后将碳纤维材料修剪成尺寸为80mm(长)*60mm(宽)的织物;

S5、将织物平铺在脱泡后的混合液中,之后再添加上少量的混合液,盖好模具,在热压机中进行热压固化,固化工艺为:先在135℃下固化3h;再在170℃下固化1h;最后在200℃下固化2h;

S6、固化结束后,自然冷却至室温,剪去多余的飞边,得到碳纤维形状记忆复合材料(碳纤维与形状记忆材料的质量比为4:1)。

本发明的实施例6为:一种碳纤维形状记忆复合材料的制备方法,包括以下步骤:

S1、按照摩尔比为1:1:0.5称取双酚A型环氧树脂(BPA)、六氢-4-甲基邻苯二甲酸酐(MHHPA)和三羟甲基丙烷(TMP)加入到烧杯当中;

S2、将烧杯放在130℃的鼓风烘箱中加热15min,并在加热的过程中定期搅拌至混合溶液均匀;

S3、将混合溶液倒入已预热的由聚四氟乙烯板制成的模具中,然后置于140℃的真空烘箱中,抽真空脱气泡5min;

S4、将碳纤维材料浸泡至乙醇中清洗,清洗完成后,取出后自然干燥,干燥后将碳纤维材料修剪成尺寸为80mm(长)*60mm(宽)的织物;

S5、将织物平铺在脱泡后的混合液中,之后再添加上少量的混合液,盖好模具,在热压机中进行热压固化,固化工艺为:先在135℃下固化3h;再在170℃下固化1h;最后在200℃下固化2h;

S6、固化结束后,自然冷却至室温,剪去多余的飞边,得到碳纤维形状记忆复合材料(碳纤维与形状记忆材料的质量比为4:1)。

本发明的对比例1为:一种聚合物的制备方法,包括以下步骤:

S1、按照摩尔比为1:0.3称取六氢-4-甲基邻苯二甲酸酐(MHHPA)和三羟甲基丙烷(TMP)加入到烧杯当中;

S2、将烧杯放在130℃的鼓风烘箱中加热15min,并在加热的过程中定期搅拌至混合溶液均匀;

S3、将混合溶液倒入已预热的由聚四氟乙烯板制成的模具中,然后置于140℃的真空烘箱中,抽真空脱气泡5min;

S4、盖好模具,在热压机中进行热压固化,固化工艺为先在135℃下固化3h;再在170℃下固化1h;最后在200℃下固化2h;

S5、固化结束后,自然冷却至室温,得到功能体。

本发明实施例3中形状记忆材料(BMT体系)的反应机理见图1,从图1中的得知:TMP的羟基首先与MHHPA的酸酐基团反应,生成一个酯键和一个羧基,随后羧基与BPA的环氧基团发生开环反应,生成酯键和仲羟基;其中图1中T-MHHPA-1和T-MHHPA-2均为结构交联点。

图2为本发明实施例1制得的形状记忆材料和对比例1制得的聚合物放热情况曲线图。由图2可知,在对比例1制得的功能体的放热固化峰的峰值在~115℃,而本发明实施例1制得的形状记忆材料放热固化峰的峰值在~209℃。这说明MHHPA的酸酐基团优先跟TMP的羟基基团发生反应,形成羧基和酯键,然后产生的羧基与BPA的环氧基团发生开环反应,形成酯键和仲羟基。随着TMP的增加,羟基基团剩余过多,形状记忆材料中的交联网络主要是以如图1所示的T-MHHPA-2的结构交联点为主;反之,形状记忆材料中的交联网络主要是以如图1中所示的T-MHHPA-1的结构交联点为主。

图3为本发明实施例1~3制得的形状记忆材料在N

图4为本发明实施例1~3制得的形状记忆材料耗散系数曲线。采用DMA测定实施例1~3制得的形状记忆材料的耗散系数曲线中的峰值(Tanδ)为聚合物的玻璃化转变温度(Tg)。由图4可知,实施例1、实施例2和实施例3制得的形状记忆材料的Tg分别为~100℃,~94℃和~91℃。随着BMT固化体系(形状记忆材料的制备原料)中TMP含量的增加,BMT体系的Tg也逐渐降低。这是因为在BMT固化体系中是以TMP的羟基基团作为网络交联的连接点,而TMP的增加,使得固化体系中羟基增多,但与发生交联反应的酸酐基团和环氧基团并没增加,使得体系存在较多T-MMHPA-2的交联点,含有丰富的活泼羟基,交联密度降低,分子链段自由运动所受的阻力减少,内耗随之逐渐减少,因此,耗散曲线的峰值Tanδ向低温方向移动,即Tg逐渐降低。

图5为BMT体系的动态机械性能数据。结合分析可知,在形状记忆材料中,无论体系是处于玻璃态还是橡胶态,其储能模量随着TMP含量的增加而减少。具体原因是TMP的增加,羟基基团剩余过多,反应过程中形成较多T-MHHPA-2交联点,导致交联密度减少,储能模量也随之减小。实施例1,实施例2和实施例3制得的形状记忆材料的储能模量分别从玻璃态时~2520MPa,~2060MPa和~1794MPa转变成橡胶态时~11.3MPa,~5.2MPa和~3.6MPa,所有的BMT体系都能发生2-3个数量级的玻璃化转变,且转变为高弹态后仍然具有10

图6为本发明实施例1~3制得的形状记忆材料在200℃时的应力松弛曲线。随着TMP含量的增加,τ(松弛时间(样本松弛到初始模量的1/e时所需要的时间),G(t)/G0=1/e)从约532min(实施例1)减少为约219min(实施例3)。这是因为在TMP含量较多的情况下,羟基基团丰富,形成的交联网络中存在大量的T-MHHPA-2交联点,使得交联密度减小,使交联网络柔性化,同时又能大大促进动态酯交换的进行,使得松弛速率增大,应力松弛时间减少。

图7为本发明实施例1~3制得的形状记忆材料在200℃下每隔5min的热修复变化(a为初始状态,b为5min后状态,c为10min后状态)。由图7可知,实施例3和实施例2的制得的形状记忆材料的裂缝宽度在5min内分别修复了约95%和约94%,虽然在10min时,裂缝宽度没有明显地进一步修复,但是这足以说明实施例3和实施例2具有良好的快速修复性。而实施例1制得的形状记忆材料在5min时只修复了约71%,这说明实施例1虽然也具有一定的修复性,但由于交联网络中缺少丰富的羟基,导致修复速率较低。随着形状记忆材料制备原料中TMP比例含量逐渐增加,形状记忆材料的拉伸强度由约60MPa减小到约49MPa(实施例1为:约60MPa;实施例2为:约54MPa;实施例3为:约49MPa),拉伸模量也由约2400MPa减小到约2180MPa(实施例1为:约2400MPa;实施例2为:约2250MPa;实施例3为:约2180MPa),断裂伸长率由约4.55%降到了约3%(实施例1为:约4.55%;实施例2为:约3.47%;实施例3为:约3%)。分析其原因,因为形状记忆材料制备原料中TMP含量的增加,形状记忆材料的交联密度逐渐减小,降低了体系的力学性能,所以拉伸强度和拉伸模量都有所减小。另外,由于TMP的链段比BPA和MHHPA的都较短,因此也降低了形状记忆材料的断裂伸长率。

图8为本发明实施例1~3制得的形状记忆材料在Tg+20℃下重复测试了5次得出的形状固定率。由图8可知,本发明实施例1~3制得的形状记忆材料的断裂表面整体形貌比较光滑,断裂表面起伏大,出现了较多的银纹,银纹形变较大,这说明本发明实施例制得的形状记忆材料的拉伸断裂属于脆性断裂,但其断裂韧性较好。本发明实施例制得的形状记忆材料在其合适温度下弯曲形变成L型,并在冷却后撤去外力,产生了小部分回缩的趋势。本发明实施例1~3制得的形状记忆材料的形状形变角度变化都小于2°,即θ修复大于88°,根据对应公式计算可知形状固定率都在98%以上。

图9为本发明实施例1~3制得的形状记忆材料在不同温度下的形变回复情况。本发明实施例1~3制得的形状记忆材料都具有优良的形状回复性,形状回复率基本上都是100%(实施例1为:100%;实施例2为:100%;实施例3为:100%)。由图9可知,相同配方的样品在Tg以上温度越高时,样品的形状回复时间越短。这是因为当温度加热到Tg以上温度时,形状记忆材料中原本被冻结的分子链通过吸热而处于可运动状态,发生解取向,释放内应力,回复样品原本的形状。当加热温度越高时,分子链的运动活性越强,从而使形变回复需要的时间减小。

图10为本发明实施例4~6制得的碳纤维形状记忆复合材料的耗散系数。由图可知,实施例4、实施例5和实施例6制得的碳纤维形状记忆复合材料的Tg分别为~110℃,~120℃和~126℃。与形状记忆材料相比,碳纤维形状记忆复合材料整体的Tg都有一定提高。

图11为本发明实施例4~6制得的碳纤维织物形状记忆复合材料的储能模量。由图11可知,与形状记忆材料相比,碳纤维织物形状记忆复合材料的储能模量有很大的提高。这是因为碳纤维的模量和刚性都相对较高,从而大大提高了C-BMT复合材料的刚性,储能模量也因此而提高。

综上所述,本发明制备的形状记忆材料,随着三羟甲基烷基类化合物比例的增加,形状记忆材料的耐热性能、Tg、储能模量、拉伸强度以及断裂伸长率都会有所减小,但形状记忆材料的Tg都大于90℃,具有优异的耐热性能,其力学性能也能与一般树脂材料相当。另外,与形状记忆材料相比,碳纤维形状记忆复合材料的力学性能得到极大的提高,其拉伸强度约为原来的24倍,同时其Tg也有一定的提高。在松弛性能和自修复性能测试中,随着三羟甲基烷基类化合物含量的增加,形状记忆材料中存在大量的羟基可以促进动态酯键交换,使得体系的松弛时间越短,松弛速率越快,且自修复效果也越好。本发明所制得的形状记忆材料都具备了良好的形状固定率。且形状记忆材料的回复时间也随着温度的升高和三羟甲基烷基类化合物含量的增加而减小。

上面结合说明书及附图内容对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

- 光响应形状记忆复合材料及其制备方法以及形状记忆材料的应用方法

- 可4D打印氰酸酯形状记忆聚合物材料及其制备方法和氰酸酯形状记忆聚合物器件及其应用