挠性覆金属板、包含其的物品、及准备该挠性覆金属板的方法

文献发布时间:2023-06-19 12:25:57

技术领域

本发明涉及一种挠性覆金属板、一种包含其的物品、及一种准备该挠性覆金属板的方法。更特定言之,本发明涉及一种具有每单位表面积减少数目的针孔及突起的挠性覆金属板、一种包含其的物品、及一种准备该挠性覆金属板的方法。

背景技术

凭借进来的技术进步,尤其在电子设备行业中的半导体集体电路技术中,为了满足小型化、亮度、高耐久度、高清晰度等的需求,正推动能够实现高整合度的材料的开发。在用于(例如)液晶显示器(LCD)的驱动积体电路(IC)的挠性覆铜板(FCCL)膜的情况中,需要满足精细图案化、薄化及耐久度的需求。

为了产生此挠性覆铜板,近年来已广泛使用的溅镀程序可轻易调适用于精细节距图案化,且因此可将膜的厚度调整至埃级。然而,溅镀程序可带来若干问题,诸如导电膜的表面缺陷或在程序期间调整目标的空间位置的难度。

另外,鉴于溅镀程序的特性,其在高温下执行,且因此,存在聚合物基材膜被热损坏的风险。因此,需要在其中可避免热损坏的条件下执行溅镀程序。然而,在此情况中,可降低生产速度。

另外,溅镀程序需要将黏着层安置于基材膜上,此归因于金属与通常用作基材膜的聚酰亚胺膜之间的黏着性欠佳。此处,黏着层通常由有害重金属(诸如铬或镍)制成,且接着将铜沉积于其上。黏着层增加程序的数目,且使用此有害材料可造成稳定性及环境污染方面的严重问题。

另外,藉由溅镀程序准备的挠性覆铜板在其表面上展现欠佳的沉积均匀性,且在表面上经常观察到许多针孔。同样地,针孔可造成若干问题,包含(例如)镀铜表面的裂缝、归因于施加于电镀表面上的应力而对电镀表面的损坏、电镀期间电镀表面的分层及剥离、膜损坏等。

另外,诸如针孔或突起的缺陷亦可造成诸如当由客户进行图案化程序时的电短路或电开路的问题,从而导致降低程序良率的致命缺点。

[先前技术文献]

[专利文献]

(专利文献1)韩国专利公开案第10-2014-0070429号

(专利文献2)韩国专利注册第10-1681663号

(专利文献3)韩国专利注册第10-2011-0002838号

发明内容

技术问题

本发明的一实施例提供一种具有每单位表面减少数目的针孔及突起的挠性覆金属板。

本发明的另一实施例提供一种包括该挠性覆金属板的物品。

本发明的另一实施例提供一种准备该挠性覆金属板的方法。

技术方案

本发明的一样态提供一种挠性覆金属板,其包括:

基材层;

第一金属薄膜层,其安置于该基材层上;以及

第二金属薄膜层,其安置于该第一金属薄膜层上,其中

该挠性覆金属板具有每单位表面积(m

该第一金属薄膜层可包含镍。

该第二金属薄膜层可包含铜、金、银、钴、铝、铁、镍、铬、其混合物或其合金。

该第二金属薄膜层可包含6μm或更小的厚度。

本发明的另一样态提供

一种物品,其包含上文陈述的该挠性覆金属板。

该物品可为印刷电路基板或显示器装置。

本发明的另一样态提供一种准备该挠性覆金属板的方法,该方法包括以下步骤:

提供基材层;

藉由无电镀在该基材层上形成第一金属薄膜层;

热处理该经形成的第一金属薄膜层;以及

藉由电镀在该经热处理的第一金属薄膜层上形成第二金属薄膜层。

可在30℃至180℃的范围中的温度下执行该第一金属薄膜层的该热处理达20秒钟至80秒钟。

有益效果

根据本发明一实施例的该挠性覆金属板具有每单位表面积减少数目的针孔及突起,借此当在金属箔表面上形成清晰节距电路图案时抑制形成缺陷出现。

附图简单说明

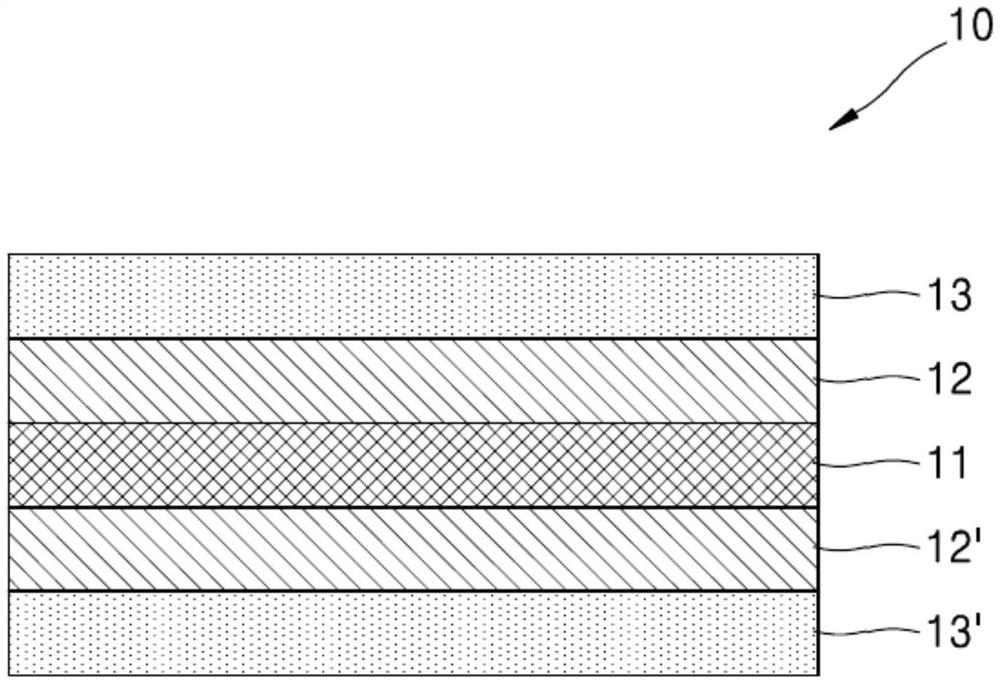

图1是根据本发明一实施例的挠性覆金属板的横截面视图。

图2是表示形成于在实施例1及2中准备的挠性覆金属板的铜箔表面上的针孔及突起的数目的图表。

图3是表示形成于在比较例1及2中准备的挠性覆金属板的铜箔表面上的针孔及突起的数目的图表。

图4是展示实施例1中准备的挠性覆金属板的铜箔表面的状态的照片。

图5是展示实施例2中准备的挠性覆金属板的铜箔表面的状态的照片。

图6是展示比较例1中准备的挠性覆金属板的铜箔表面的状态的照片。

图7是展示比较例2中准备的挠性覆金属板的铜箔表面的状态的照片。

实施方式

在下文中,将进一步详细描述根据本发明一实施例的挠性覆金属板。

如本文使用,术语“针孔”或“针孔缺陷”是指形成于挠性覆金属板的最外金属薄膜层(即,第二金属薄膜层)上的容许光通过其中的通孔。

又如本文使用,术语“突起”或“突起缺陷”是指形成于挠性覆金属板的最外金属薄膜层(即,第二金属薄膜层)上的突起部分。

根据一实施例的挠性覆金属板包含基材层、第一金属薄膜层及第二金属薄膜层。

该挠性覆金属板(具体言之,第二金属薄膜层)可具有每单位表面积(m

该基材层可包含绝缘树脂。

该第一金属薄膜层可包含镍。

该第一金属薄膜层可具有在0.01至5μm、0.01至3μm或0.03至2μm的范围中的厚度,且凭借此等范围,可改良金属沉积及相对于基材层的黏着性。

该第二金属薄膜层可包括铜、金、银、钴、铝、铁、镍、铬或其混合物或其合金。

该第二金属薄膜层可包含6μm或更小、4μm或更小、3μm或更小或2μm或更小的厚度。

该挠性覆金属板可进一步包含安置于基材层与第一金属薄膜层之间的黏附层。

图1是根据本发明一实施例的挠性覆金属板10的横截面视图。

参考图1,根据本发明一实施例的挠性覆金属板10包含基材层11、第一金属薄膜层12及第二金属薄膜层13,其等以该顺序循序安置。

挠性覆金属板10可进一步包含安置于基材层11与第一金属薄膜层12之间的黏附层(未图示)。

再次参考图1,挠性覆金属板10也可包含基材层11、第一金属薄膜层12'及第二金属薄膜层13',其等以该顺序循序安置。

挠性覆金属板10可进一步包含安置于基材层11与第一金属薄膜层12'之间的黏附层(未展示)。

本发明的另一实施例提供一种包括该挠性覆金属板的物品。

该物品可为印刷电路基板或显示器装置。

在下文中,将详细描述准备根据本发明一实施例的挠性覆金属板的方法。

准备根据本发明一实施例的挠性覆金属板的方法包含下列步骤:提供基材层(S10);藉由无电镀在该基材层上形成第一金属薄膜层(S20);热处理该经形成的第一金属薄膜层(S30);及藉由电镀在该经热处理的第一金属薄膜层上形成第二金属薄膜层(S40)。

在提供基材层(S10)时,基材层可包含聚酰亚胺树脂且藉由凭借将(例如)聚酰亚胺挤出作为聚酰亚胺前驱体来形成膜且热处理该膜以用于将聚酰亚胺酰亚胺化而准备。

可使基材层干燥以移除水分及残余气体。如一实施例,干燥化可藉由在正常压力下的辊对辊(roll-to-roll)加热执行或藉由在真空大气下使用红外线(IR)加热器而进行。

在第一金属薄膜层形成步骤(S20)中,第一金属薄膜层可藉由使用含有3至50g/L的浓度的水溶性镍盐的电镀溶液的无电镀而形成。

该电镀溶液可包含水溶性镍盐、还原剂及错合剂。

该水溶性镍盐可包括硫酸镍、氯化镍、次磷酸镍、镍盐、乙酸镍、苹果酸镍或其组合。

该水溶性镍盐可含于3至50g/L、3至35g/L或3至15g/L的浓度的该电镀溶液中,且凭借此等范围,水溶性镍盐可展现镀镍涂层的极佳可流动性及高镍析出速度,且镀镍涂层上坑的出现可减少。

该还原剂可包括次磷酸盐,诸如次磷酸钠或次磷酸钾;硼氢化合物,诸如硼氢化钠或硼氢化钾;胺硼烷化合物,诸如二甲胺硼烷(DMAB)、三甲胺硼烷或三乙胺硼烷;或其组合。

该电镀溶液中的该还原剂的浓度可根据所使用的还原剂的种类而变化。

当该还原剂是次磷酸钠时,该还原剂的浓度在20至50g/L的范围中,且当该还原剂是DMAB时,该还原剂的浓度在1至10g/L或3至5g/L的范围中。当各自还原剂在上述浓度范围内时,其具有避免诸如电镀溶液的分解或膜形成的阻滞的潜在问题的效应。

该错合剂可防止镍化合物的沉淀且控制镍的析出反应。

该错合剂的实施例可包含:二羧酸,诸如苹果酸、琥珀酸、酒石酸、丙二酸、草酸或己二酸;氨基羧酸,诸如甘氨酸、麸胺酸、天冬氨酸或丙氨酸;乙二胺衍生物,诸如乙二胺四乙酸、N-羟乙基乙二胺-N,N',N'-三乙酸(Versene,Dow chemical)、N,N,N',N'四羟基乙二胺(Quadrol,BASF);膦酸,诸如1-羟基乙烷-1,1-二膦酸或乙二胺四亚甲基膦酸;其水溶性盐;或其组合。

该错合剂可含于0.001mol/L至2mol/L或0.002mol/L至1mol/L的浓度的该电镀溶液中,且凭借此等范围,可防止电镀溶液的分解及氢氧化镍的沉淀。

另外,该电镀溶液可进一步包含由化学式1表示的含硫苯并噻唑基化合物:

[化学式1]

其中X表示具有两个或两个以上碳原子的烷基或其盐,且可具有取代基。即,X中的氢原子可由除了氢以外的任何元素或任意官能基替换。

该电镀溶液中含有的含硫苯并噻唑基化合物的含量可在0.1至1g/L的范围中,且凭借此范围,可获得极佳的涂布灵活性。

另外,该电镀溶液可进一步包含稳定剂。

该稳定剂可包含:无机化合物,其包括Pb化合物(诸如乙酸铅)或Bi化合物(诸如乙酸铋);有机化合物(诸如丁炔二醇);或其组合。

该电镀溶液可具有4至5的pH值水准,且在此范围内,可防止电镀溶液的分解且可达成稳定析出速度。

准备该挠性覆金属板的方法可进一步包含在基材层提供步骤(S10)与第一金属薄膜层形成步骤(S20)之间在该基材层上形成黏附层的步骤。

执行该第一金属薄膜层热处理步骤(S30)以藉由移除杂质(诸如在该第一金属薄膜层形成步骤(S20)中形成的该第一金属薄膜层中的残余有机材料及气体)以防止针孔或突起缺陷因电镀该第二金属薄膜层中产生的起泡或气泡而出现在该第二金属薄膜层的一表面上。

可在30℃至180℃的范围中的温度下执行该第一金属薄膜层热处理步骤(S30)达20秒钟至80秒钟。若在上文陈述的温度及时间范围内执行热处理,则可达成无表面缺陷(诸如针孔或突起)的良好挠性覆铜板。

在该第二金属薄膜层形成步骤(S40)中,可藉由此项技术中广泛利用的一般方法执行电镀。例如,可使用含有硫酸铜及硫酸作为主要组份的电镀溶液执行电镀,借此在第一金属薄膜层上形成第二金属薄膜层。

例如,可使用含有15至40g/L、15至38g/L或17至36g/L的浓度的铜的电镀溶液执行该电镀。

另外,在该电镀期间,电镀溶液可维持在22℃至37℃、25℃至35℃或27℃至34℃的范围的温度,且凭借此等范围,轻易形成电镀层且可改良生产率。

此外,用于改良生产率及表面均匀性的已知添加剂(光亮剂、整平剂、载剂或缓和剂)可添加至该电镀溶液。

另外,该电镀可在于0.1至20A/m

在本文中,本发明将参考实施例进一步详细描述,但不限于此。

首先,将25μm厚的绝缘聚酰亚胺膜(Kapton 100ENC,TDC)用作基材层。

接着,藉由无电镀将镍沉积于经准备基材层上以形成0.1μm厚的镍薄膜层。此处,无电镀是一种用于藉由重复包含在聚酰亚胺膜的平坦表面水平对准的状态中将聚酰亚胺膜浸润于镀镍浴中且将聚酰亚胺膜从镀镍浴取出的程序而执行电镀的方法。

在下文中,在40℃的温度下热处理所形成的镍薄膜层达60秒。

紧接在该热处理之后,藉由电镀在镍薄膜层上形成2μm厚的铜薄膜层。另外,将藉由添加氯及其他添加剂(包含整平剂、光亮剂及载剂)至硫酸铜水溶液而获得的溶液用作用于该电镀的电镀溶液。

因此,获得包含镍薄膜层及铜薄膜层(其等以该顺序蓄奴安置于聚酰亚胺膜的一个表面上)且包含镍薄膜层及铜薄膜层(其等以该顺序循序安置于聚酰亚胺膜的另一表面上)的挠性覆铜板,如图1中展示的挠性覆铜板。

以与实施例1中相同的方式准备挠性覆铜板,惟在该实施例1中在藉由无电镀形成镍薄膜层,且在40℃的温度下热处理所形成的镍薄膜层达60秒之后(如同在实施例1中),将经热处理的镍薄膜层留在室温(约25℃)下达24小时,随后藉由电镀在镍薄膜层上形成铜薄膜层。

首先,将25μm厚的绝缘聚酰亚胺膜(Kapton 100ENC,TDC)用作基材层。

接着,藉由无电镀将镍沉积于经准备基材层上以形成0.1μm厚的镍薄膜层。此外,无电镀是一种用于藉由重复包含在聚酰亚胺膜的平坦表面水平对准的状态中将聚酰亚胺膜浸润于镀镍浴中且将聚酰亚胺膜从镀镍浴取出的程序而执行电镀的方法。

此后,在不热处理经形成的镍薄膜层,且在不将经形成的镍薄膜层留在室温下达一时间段的情况下,紧接在形成镍薄膜层之后,藉由电镀在经形成的镍薄膜层上形成2μm厚的铜薄膜层。另外,将藉由添加氯及其他添加剂(包含整平剂、光亮剂及载剂)至硫酸铜水溶液而获得的溶液用作用于电镀的电镀溶液。

因此,获得挠性覆铜板,该挠性覆铜板包含镍薄膜层及铜薄膜层(其等以该顺序循序安置于聚酰亚胺膜的一个表面上)且包含镍薄膜层及铜薄膜层(其等以该顺寻循序安置于聚酰亚胺膜的另一表面上),如图1中展示的挠性覆铜板。

以与比较例1中相同的方法准备挠性覆铜板,惟在该比较例1中在藉由无电镀形成镍薄膜层之后,在不热处理所形成的镍薄膜层的情况下,但将经形成的镍薄膜层留在室温(约25℃)下达24小时,随后在该镍薄膜层上形成铜薄膜层。

评估实施例

以下列方式量测在实施例1及2及比较例1及2中准备的挠性覆铜板的物理性质,且在表1及图2至图7中总结其等的量测结果。

将该挠性覆铜板的各者切割成250mm×50mm大小以产生各测试块,且使用离线测试块缺陷计量系统(由Ajuhitek Inc.制造的AVS-900C)执行铜薄膜层的表面测试,标记突起缺陷,且计数使用雷射显微镜(由Keyence Corp.制造的VK-8550)量测的高度大于1μm且小于2μm的突起缺陷的数目。

将该挠性覆铜板的各者切割成156mm×300mm大小以产生各测试块,且毯覆性蚀刻与待量测的表面相对的测试块的两个表面的一者(即,对应于图1的第一金属薄膜层12'及第二金属薄膜层13'的表面)以用于量测针孔,且量测针孔缺陷的数目,藉由使用卤素灯的针孔测试器(由Toray Advanced Materials Inc.制造)用裸眼观察穿过膜的针孔而计数针孔缺陷。

[表1]

*在图1中,括号中的数是指指示每单位表面积(m

参考表1及图2及图3,实施例1及2中准备的挠性覆铜板具有远少于比较例1及2中准备的挠性覆铜板的针孔。详细言之,实施例1及2中准备的挠性覆铜板每单位表面积(m

自上方拍摄该挠性覆铜板的各者且接着用笔标记表面有缺陷部分,且在图4至7中展示其等的结果。图4是展示实施例1中准备的挠性覆金属板中的铜箔表面的状态的照片,图5是展示实施例2中准备的挠性覆金属板中的铜箔表面的状态的照片,图6是展示比较例1中准备的挠性覆金属板中的铜箔表面的状态的照片,且图7是展示比较例2中准备的挠性覆金属板中的铜箔表面的状态的照片。

参考图4及图5,确认实施例1及2中准备的挠性覆铜板具有非常少量的表面缺陷。

相比之下,参考图6及图7,确认比较例1及2中准备的挠性覆铜板具有非常多的表面缺陷。

虽然已经参考附图描述一个或多个例示性实施例,但本文描述的实施例已仅藉由实施例的方式呈现,且熟习此项技术者将了解,可对以上描述做出各种改变及其他等效实施例。因此,应由所附权利要求书的精神及范畴定义本发明。

- 挠性覆金属板、包含其的物品、及准备该挠性覆金属板的方法

- 用于挠性覆金属板聚酰亚胺承印膜、其制备方法及挠性覆金属板