一种适用于多芯导线的下线拔皮压接检测分选装置

文献发布时间:2023-06-19 12:25:57

技术领域

本发明涉及细导线类制造技术领域,尤其涉及一种适用于多芯导线的下线拔皮压接检测分选装置。

背景技术

多芯细导线广泛应用于通信、航空航天、机载舰载及电子、电气控制线路中,用于传输各类信号,其无论在军工行业还是民用行业是不可或缺的一部分。

随着工业的发展,对基础设备的稳定性和可靠性要求越来越高,对设备信号传输方面的质量及稳定性提出了更高的要求。在绝大部分设备中,信号的传输主要载体为线束,线束产品的品质是直接决定了设备信号传输的好坏。

在线束生产方面,去导线绝缘皮、穿入接插件、接插件的压接为线束加工的前几道工序,这几道工序的加工制造绝大部分依赖于人工操作,尤其是军工行业使用的细的信号传输线束生产过程中。由于导线较细、线芯是由多根直径不足0.1mm的细线构成,非常容易出现散丝情况,而且质量要求较高,需要消耗较多的人力进行导线去皮、穿入接触件、接触件压接工序的制作,依赖人工会存在几点问题,最为突出的即第一:产品的质量不容易保证;第二:产品的制作效率不能保证。

发明内容

基于背景技术存在的技术问题,本发明提出一种适用于多芯导线的下线拔皮压接检测分选装置,实现了多芯导线和接触件精准配合,有效避免线芯松散。

一种适用于多芯导线的下线拔皮压接检测分选装置,包括机架,所述机架的一侧并排设有载具回流机构,所述机架上表面靠近所述载具回流机构的一侧依次设有下线剪线机构、激光剥线机构、拔头机构、接触件穿线机构,所述下线剪线机构用于将多芯导线剪断并输送至载具回流机构,所述载具回流机构用于将多芯导线传送至各个工位,所述激光剥线机构用于将多芯导线的绝缘皮切断,所述拔头机构用于将多芯导线上切断的绝缘皮拔出,所述接触件穿线机构用于实现多芯导线与接触件的压接。

优选地,所述下线剪线机构包括剪线机构底座,所述剪线机构底座的上表面垂直设有下线架,所述下线架远离所述载具回流机的一端设有下线组件,所述下线架靠近所述载具回流机构的一端设有剪线机构;所述下线组件包括导线轮、储线架和绕线轮,所述多芯导线缠绕在所述导线轮上,所述多芯导线的自由端穿过所述储线架后缠绕在绕线轮延伸至所述剪线机构。

优选地,所述剪线机构包括两个送线电机、导线输出架和裁线气缸,两个所述送线电机设置在所述剪线机构底座上表面,所述导线输出架垂直滑动设置于所述下线架;所述裁线气缸垂直设置于所述剪线机构底座靠近载具回流机构一侧,所述裁线气缸的活塞杆固定连接下刀片,所述下刀片的上方设有上刀片,所述上刀片与所述剪线机构底座的顶端部固定连接;所述多芯导线由两个所述送线电机驱动穿过导线输出架延伸至所述载具回流机构,所述裁线气缸驱动所述下刀片与所述上刀片对准完成对多芯导线的剪切。

优选地,所述激光剥线机构包括剥线机构底座,所述剥线机构底座上水平滑动连接激光剥线机,所述激光剥线机面向所述载具回流机构的一侧壁上垂直间隔设置上激光探头和下激光探头,所述剥线机构底座与所述载具回流机构之间设有气缸支架,所述气缸支架上设有扶正气缸,所述扶正气缸的活塞杆上固定连接导线扶正架A,所述导线扶正架A上设有可让所述多芯导线穿出的导线导向孔。

优选地,所述拔头机构包括拔头机构底座,所述拔头机构底座的上表面设有拔头机构Y向导轨,所述拔头机构Y向导轨上表面水平滑动连接拔头电机,所述拔头电机的输出轴设有拔头夹爪。

优选地,所述接触件穿线机构包括接触件取送机构和接触件压接机构,所述接触件取送机构和接触件压接机构并排设置在所述机架的上表面且所述接触件压接机构靠近所述载具回流机构、所述接触件取送机构远离所述载具回流机构。

优选地,所述接触件取送机构包括接触件Y向导轨,所述接触件Y向导轨上表面垂直滑动连接接触件X向导轨,所述接触件X向导轨上水平滑动连接接触件载具,所述接触件载具内放置接触件;所述接触件Y向导轨的一侧设有摆角电缸支架,所述摆角电缸支架面向所述接触件Y向导轨的一侧水平设有摆角电缸导轨,所述摆角电缸导轨上滑动连接摆角电缸,所述摆角电缸的底端设有夹爪,所述摆角电缸通过夹爪夹取接触件送入所述接触件压接机构。

优选地,所述接触件压接机构包括压接机构底座,所述压接机构底座的上表面水平设置压接机构Y向导轨,所述压接机构Y向导轨上表面水平滑动连接压接箱体,所述压接箱体一侧部靠近所述载具回流机构一面设有设有导向盒、远离所述载具回流机构一面设有压接盒;所述压接箱靠近所述载具回流机构的一侧面设有导向驱动气缸,所述导向驱动气缸用于控制所述导向盒实现对所述多芯导线的夹持;所述压接箱体的顶部设有压接电缸,所述压接电缸用于控制所述压接盒实现所述多芯导线和接触件之间的压接。

优选地,所述导向盒相对的两侧壁上对称设有导向盒插孔,所述压接盒相对的两侧壁上对称设有压接盒插孔,所述导向盒插孔与所述压接盒插孔位于同一轴线上;所述导向盒体内的底部固定设置下夹持头,所述下夹持头的上方设有上夹持头,所述上夹持头与所述导向驱动气缸的活塞杆固定连接;所述压接盒体内的底部固定设置下压接头,所述下压接头的上方设有上压接头,所述上压接头与所述压接电缸的活塞杆固定连接。

优选地,还包括散丝检测机构和分选机构,所述散丝检测机构用于检测接触件与多芯导线周边是否存在漏丝的现象,所述分选机构通过机械手臂将压接后的多芯导线从载具回流机构上夹取出来。

本发明中的有益效果:

本发明提出一种适用于多芯导线的下线拔皮压接检测分选装置,其中载具回流机构携带载具实现载具的上下回流,下线剪线机构、激光剥线机构、拔头机构、接触件压接机构、散丝检测机构、分选机构以直线的形式排列于载具回流机构的一侧,导线载具上夹持多芯导线流转至对应功能工站后,该工站对夹具内产品进行加工(检测),完成后导线载具流转至下一个工站,依次循环,该装置有效提高了多芯导线和接触件压接的工作效率。

本发明提出的装置中下线剪线机构可通过增加下线组件的个数以及导线输出架上出线管的个数实现同时容纳多种型号的导线,仅需要调整导线输出架在下线架上的位置即可灵活更换待压接的导线,避免频繁跟换导线,操作便捷。

本发明提出的装置中,接触件取送机构的接触件载具在接触件Y向导轨和接触件X向导轨的导向作用下可精准的放置于夹爪的下方,而控制夹爪的摆角电缸可以将接触件送入接触件压接机构,并排设置的接触件取送机构和接触件压接机构的配合减少了多余的机械操作,优化了工艺流程。

本发明提出的装置中,接触件穿线机构中的导线扶正架和导向盒可以保证多芯导线在压接过程中的稳定性,导向盒和压接盒相贴合设置且导向盒插孔和压接盒插孔的同轴设置,实现了多芯导线和接触件精准配合,保证导线在加工中的位置精度,还可避免线芯松散。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

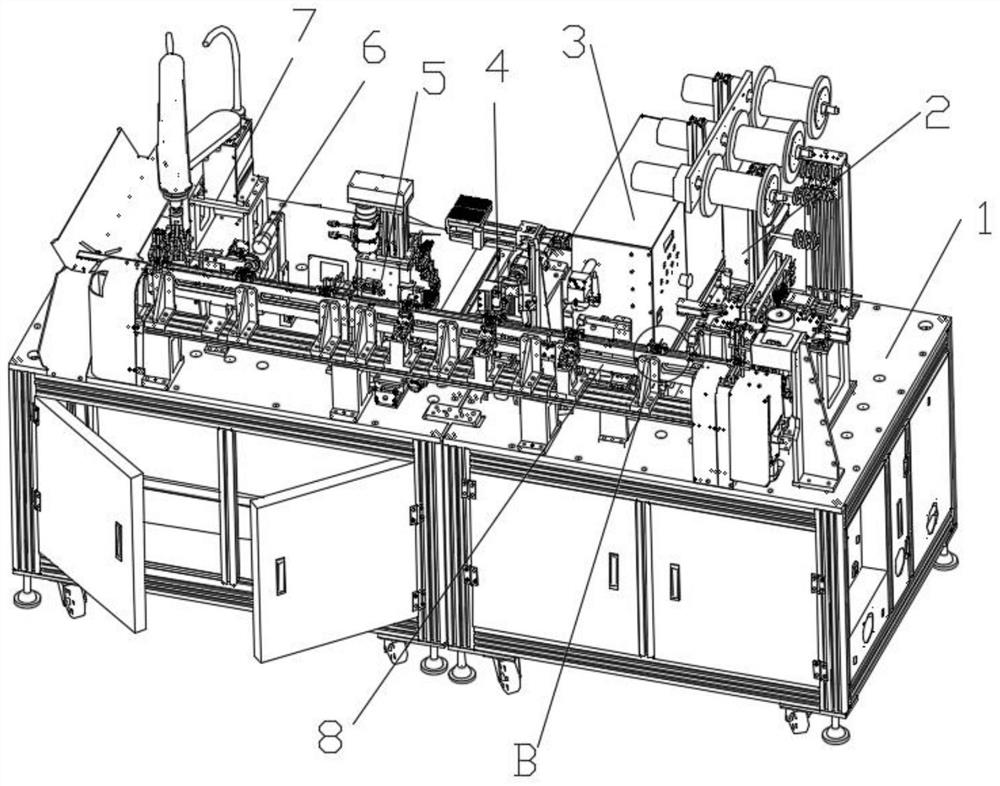

图1为一种适用于多芯导线的下线拔皮压接检测分选装置的整体示意图;

图2为下线剪线机构的结构示意图;

图3为A的放大示意图;

图4为B的放大示意图;

图5为激光剥线机构的结构示意图;

图6为拔头机构的机构示意图;

图7为接触件取送机构的结构示意图;

图8为接触件压接机构的结构示意图;

图9导向盒和压接盒的剖视图。

图中:1-机架、2-下线剪线机构、21-剪线机构底座、22-下线架、23-下线组件、231-导线轮、232-储线架、233-绕线轮、24-剪线机构、241-送线电机、242-导线输出架、2421-出线管、243-紧钉螺杆、244-裁线气缸、245-上刀片、246-下刀片、25-多芯导线、3-激光剥线机构、31-剥线机构底座、311-滑槽、312-移动电机、32-激光剥线机、321-上激光探头、322-下激光探头、33-气缸支架、34-扶正气缸、35-导线扶正架A、351-导线导向孔、4-拔头机构、41-拔头机构底座、42-拔头机构Y向导轨、43-拔头电机、43-拔头夹爪5-接触件穿线机构、51-接触件取送机构、511-接触件Y向导轨、512-接触件X向导轨、513-接触件载具、5131-接触件、514-摆角电缸支架、515-摆角电缸导轨、516-摆角电缸、517-夹爪、52-接触件压接机构、521-扶正架Y向导轨、522-导线扶正架B、523-压接机构底座、524-压接机构Y向导轨、525-压接箱体、526-导向盒、5261-导向盒插孔、5262-下夹持头、5263-上夹持头、527-导向驱动气缸、528-压接电缸、529-压接盒、5291-压接盒插孔、5292-下压接头、5293-上压接头、6-散丝检测机构、7-分选机构、8-载具回流机构、81-导线载具。

具体实施方式

下面结合具体实施例对本发明作进一步解说。

参照图1-9,一种适用于多芯导线的下线拔皮压接检测分选装置,包括机架1,机架1的一侧并排设有载具回流机构8,机架1上表面靠近载具回流机构8的一侧依次设有下线剪线机构2、激光剥线机构3、拔头机构4、接触件穿线机构5;下线剪线机构2用于将多芯导线25剪断并输送至载具回流机构8,载具回流机构8用于将多芯导线25传送至各个工位,激光剥线机构3用于将多芯导线25的绝缘皮切断,拔头机构4用于将多芯导线25上切断的绝缘皮拔出,接触件穿线机构5用于实现多芯导线25与接触件5131的压接。本实施例中与载具回流机构8平行移动的方向为X向,与载具回流机构8垂直移动的方向为Y向。

作为上述技术方案的改进,下线剪线机构2包括剪线机构底座21,剪线机构底座21的上表面垂直设有下线架22,下线架22远离载具回流机构8的一端设有下线组件23,下线架22靠近载具回流机构8的一端设有剪线机构24;下线组件23包括导线轮231、储线架232和绕线轮233,多芯导线25缠绕在导线轮231上,多芯导线25的自由端穿过储线架232后缠绕在绕线轮233上并延伸至剪线机构24。本实施例中设有三个导线轮231可以用于放置不同型号的多芯导线25,储线架232和绕线轮233的设置为导线提供了更好的导向作用。

剪线机构24包括两个送线电机241、导线输出架242和裁线气缸244,两个送线电机241设置在剪线机构底座21上表面,导线输出架242垂直滑动设置于下线架22;裁线气缸244垂直设置于剪线机构底座21靠近载具回流机构8一侧,裁线气缸244的活塞杆固定连接下刀片246,下刀片246的上方设有上刀片245,上刀片245与剪线机构底座21的顶端部固定连接。

多芯导线25从两个并排相贴设置的送线电机241中间穿过,由送线电机241驱动导线穿过输出架242延伸至载具回流机构8的导线载具81上,裁线气缸244驱动下刀片246与上刀片对准完成对多芯导线25的剪切。

参照图2-4,本实施例中导线输出架242上垂直设置了三个出线管2421,可容纳三种型号的导线,由于导线输出架242与下线架22垂直滑动连接,可根据需要上下移动导线输出架242的位置,使待压接导线的出线管2421位于上刀片245和下刀片246之间,采用紧钉螺杆243对导线输出架242进行固定。然后启动裁线气缸244剪断多线导线25,导线载具81带着多芯导线25移动至下个工位进行操作。

作为上述技术方案的改进,激光剥线机构3包括剥线机构底座31,剥线机构底座31上水平滑动连接激光剥线机32,剥线机构底座31上表面的两端分别与载具回流机构8平行设置滑轨311,激光剥线机32的下表面设有与滑轨311配合使用的滑块,剥线机构底座31的一侧边设有移动电机312,移动电机321的输出轴与激光剥线机32的下表面固定连接。

激光剥线机32面向载具回流机构8的一侧壁上垂直间隔设置上激光探头321和下激光探头322,激光探头321、下激光探头322与激光剥线机32电性连接。剥线机构底座31与载具回流机构8之间设有气缸支架33,气缸支架33上设有扶正气缸34,扶正气缸34的活塞杆上固定连接导线扶正架A35,导线扶正架A35上设有可让多芯导线25穿出的导线导向孔351。

参照图5,当导线载具81带着多芯导线25移动至该工位时,导线扶正架A35在扶正气缸34的带动下靠近导线载具81,多芯导线25穿过导线导向孔351并露出1cm,此时多芯导线25露出的部分位于上激光探头321和下激光探头322轴线的中间位置,导线扶正架A35不仅对导线具有导向的功能,还可以保证导线上仅有露出的一部分接受激光切割,对没有露出的导线绝缘皮起到了保护的作用;启动激光剥线机32对多芯导线25的绝缘皮进行切割,同时移动电机312带动激光剥线机32在与载具回流机构8平行的方向做小幅度往复运动,该设置使得激光剥线机32对多芯导线25的切割更加均匀。待激光剥线机32对多芯导线25的绝缘皮切割完成后,导线扶正架A35在扶正气缸34的带动下撤离多芯导线25,导线载具81带着多芯导线25移动至下一工位。

作为上述技术方案的改进,拔头机构4包括拔头机构底座41,拔头机构底座41的上表面设有拔头机构Y向导轨42,拔头机构Y向导轨42上表面设有滑块,滑块固定连接拔头电机43,该设置使得拔头机构Y向导轨42水平滑动连接拔头电机43,拔头电机43的输出轴设有拔头夹爪44。

参照图6,当导线载具81带着多芯导线25移动至该工位时,拔头机构Y向导轨42上的气缸驱动滑块从而带动拔头电机43靠近导线载具81,当拔头电机43上的拔头夹爪44靠近多芯导线25时,启动拔头电机43控制拔头夹爪44夹紧多芯导线25上被激光剥线机构3切断的绝缘皮,然后启动拔头机构Y向导轨42上的气缸带动拔头夹爪44远离多芯导线25,从而完成多芯导线25去绝缘皮的工作。

作为上述技术方案的改进,接触件穿线机构5包括接触件取送机构51和接触件压接机构52,接触件取送机构51和接触件压接机构52并排设置在机架1的上表面且接触件压接机构52靠近载具回流机构8、接触件取送机构51远离载具回流机构8。

参照图7、图9,接触件取送机构51包括接触件Y向导轨511,接触件Y向导轨511上表面设有滑块,滑块上设有接触件X向导轨512,该设置保证接触件X向导轨512垂直滑动连接在接触件Y向导轨511的上表面,接触件X向导轨512上设有滑块,滑块上设有接触件载具513,该设置保证接触件载具513水平滑动连接在接触件X向导轨512的上表面,接触件载具513内放置接触件5131;

接触件Y向导轨511的一侧设有摆角电缸支架514,摆角电缸支架514面向接触件Y向导轨511的一侧水平设有摆角电缸导轨515,摆角电缸导轨515上设有滑块,滑块上设有摆角电缸516,该设置使得摆角电缸导轨515上滑动连接摆角电缸516,摆角电缸导轨515上设置的气缸驱动滑块水平移动从而能够使得摆角电缸516靠近压接盒529;接触件Y向导轨511和接触件X向导轨512均设有气缸驱动滑块移动,从而能够调整接触件载具513位于摆角电缸516的下方。

摆角电缸516的底端设有夹爪517,摆角电缸516可90°转动,摆角电缸516通过夹爪517垂直向下夹取接触件5131,然后向接触件压接机构52所在的方向旋转90°至水平位,把接触件5131送入接触件压接机构52。

参照图8、图9,接触件压接机构52包括压接机构底座523,压接机构底座523的上表面水平设置压接机构Y向导轨524,压接机构Y向导轨524上设有滑块,滑块上固定连接压接箱体525,该设置保证压接机构Y向导轨524上表面水平滑动连接压接箱体525;

压接箱体525一侧部靠近载具回流机构8一面设有设有导向盒526、远离载具回流机构8一面设有压接盒529;压接箱525靠近载具回流机构8的一侧面设有导向驱动气缸527,压接箱体525的顶部设有压接电缸528;导向盒526相对的两侧壁上对称设有导向盒插孔5261,压接盒529相对的两侧壁上对称设有压接盒插孔5291,导向盒插孔5261与压接盒插孔5291位于同一轴线上;导向盒526体内的底部固定设置下夹持头5262,下夹持头5262的上方设有上夹持头5263,上夹持头5263与导向驱动气缸527的活塞杆固定连接;压接盒529体内的底部固定设置下压接头5292,下压接头5292的上方设有上压接头5293,上压接头5293与压接电缸528的活塞杆固定连接。导向驱动气缸527用于控制上夹持头5263向下运动至下夹持头5262处从而实现对多芯导线25的夹持;压接电缸528控制上压接头5293向下运动至下压接头5292从而实现多芯导线25和接触件5131之间的压接;

压接机构底座523的一侧设有扶正架Y向导轨521,扶正架Y向导轨521上设有滑块,滑块上设有导线扶正架B522,导线扶正架B522上设有可容纳多芯导线25穿过的通孔,当导线载具81带着多芯导线25移动至该工位时,正架Y向导轨521上设置的气缸驱动导线扶正架B522靠近导线载具81,多芯导线25穿过导线扶正架B522的通孔并漏出拔去绝缘皮的纤芯,与此同时,摆角电缸516控制夹爪517夹取接触件5131送入压接盒529的压接盒插孔5291内,然后压接箱体525和摆角电缸516分别在压接机构Y向导轨524、摆角电缸导轨515上同速向多芯导线25靠近,此时多芯导线25穿过导向盒526上的导向盒插孔5261延伸至压接盒529内,多芯多线25去绝缘皮的部分与接触件5131相配合,启动导向驱动气缸527控制上夹持头5263向下运动至下夹持头5262处从而实现对多芯导线25的夹持,然后启动压接电缸528控制上压接头5293向下运动至下压接头5292从而实现多芯导线25和接触件5131之间的压接。待压接完成后,摆角电缸516控制夹爪517松开接触件5131,压接箱体525和摆角电缸516同速撤离多芯导线25,然后导线扶正架B522撤离多芯导线25,导线载具81带着多芯导线25移动至下一工位。

接触件穿线机构5中的导线扶正架B522和导向盒526的设置可以保证多芯导线25在压接过程中的稳定性,导向盒526和压接盒529相贴合设置且导向盒插孔5261和压接盒插孔5291的同轴设置,实现了多芯导线25和接触件5131的精准配合。

本实施例中还包括散丝检测机构6,散丝检测机构6用于检测接触件5131与多芯导线25周边是否存在漏丝的现象;该散丝检测机构6的相关结构参考中国专利,授权公告号CN210533971U,一种自动检测多芯导线散丝的装置,在此不再赘述。

本实施例中,分选机构7是通过机械手臂将压接后的多芯导线25从导线载具81上夹取出来,机械手臂采用机械领域公知技术,在此不再赘述。

本实施例中,载具回流机构8的相关结构参考中国专利,公开号CN112110180A,一种载具的传输及回流装置,在此不再赘述。

本实施例中下线剪线机构2、激光剥线机构3、拔头机构4、接触件穿线机构5、散丝检测机构6、分选机构7、载具回流机构8电性连接,各个操作机构相配合有效提高了导线和接触件压接的工作效率。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种适用于多芯导线的下线拔皮压接检测分选装置

- 一种适用于多芯导线的下线拔皮压接检测分选装置