管道表面处理质量的检验方法

文献发布时间:2023-06-19 13:27:45

技术领域

本公开涉及管道保护领域,特别涉及一种管道表面处理质量的检验方法。

背景技术

输送油气的管道一般采用3PE(ThreeLayerPolyethylene,中文全称:三层结构聚乙烯)防腐钢管实现。3PE防腐钢管包括钢管以及依次涂覆在钢管外的FBE(英文全称:Fusion Bonding Epoxy Powder Coatings,中文全称:熔结环氧粉末)、AD(英文全称:adhesive,中文全称:胶粘剂)、PE形成的三层防腐结构。这个三层防腐结构具有良好的抗腐蚀性、抗水气渗透性和力学性能,对于石油管道的使用寿命至关重要。

目前三层防腐结构失效通常是在FBE与钢管界面发生分离,研究表明钢管表面处理不佳是导致三层防腐结构失效的重要原因。FBE尽管具有非常优异的防腐性能,但对钢管的表面处理质量非常敏感。如果钢管的表面处理后的清洁度或者锚纹深度等性能未达到规定要求,则会影响FBE与钢管表面之间的粘附性,降低三层防腐结构的使用寿命。因此,钢管表面的处理质量与三层防腐结构失效密切相关,是影响三层防腐结构性能最为关键的环节。

相关技术中,所有的3PE标准,如GB/T23257-2017《埋地钢质管道聚乙烯防腐层》和ISO21809-1:2018《石油天然气工业管道输送系统用的埋地管道和水下管道的外防腐层第1部分聚烯烃涂层》等,都只有在钢管表面涂敷三层防腐结构之前,对钢管表面的处理质量进行检验的方法。尽管涂敷前的表面处理质量检测能够在一定程度上实现涂敷的质量控制,但这往往还是不够的。在钢管表面涂敷三层防腐结构之后,特别是成品管道在使用过程中出现三层防腐结构剥离时,往往无法追溯到钢管表面涂覆三层防腐结构之前的处理质量,从而导致甲方无法筛选出表面处理质量的成品管道,当成品管道出现涂层三层防腐结构失效时无法复核钢管表面涂敷之前的表面处理质量,需要承担极大的成本损失和运行安全隐患。

发明内容

本公开实施例提供了一种管道表面处理质量的检验方法,可以对涂覆有三层防腐结构的钢管成品进行钢管表面处理质量的检验,使得人们可以在成品管道采购时确认钢管涂敷三层防腐结构之前的表面处理质量,或者在三层防腐结构失效时有效追溯三层防腐结构失效的原因,评判相关责任。所述技术方案如下:

本公开实施例提供了一种管道表面处理质量的检验方法,所述检验方法包括:

提供管道样品,所述管道样品包括钢管的部分管壁和依次涂覆在所述钢管的表面上的环氧粉末、胶粘剂、聚乙烯形成的三层防腐结构;

冷冻所述管道样品,将所述管道样品的温度降低至设定温度以下;

弯折所述管道样品,所述管道样品的弯折角度在设定角度以上,使得所述三层防腐结构至少部分与所述钢管的表面分离;

截取所述钢管的部分表面上的所述三层防腐结构,使得所述钢管的部分表面露出;

对截取的所述三层防腐结构和所述钢管露出的部分表面进行测试,以确定所述钢管的表面处理质量是否合格。

可选地,所述冷冻所述管道样品,包括:

将所述管道样品放置在低温试验箱内达到设定时长,使得所述管道样品的温度降低至设定温度以下,所述低温试验箱内的温度保持在所述设定温度以下;

从所述低温试验箱内取出所述管道样品。

可选地,所述低温试验箱内的温度为(-70)℃~(-10)℃,所述设定时长为1h~6h。

可选地,所述管道样品在所述管道的轴向上的长度大于所述管道样品在所述管道的周向上的长度。

可选地,所述管道样品的弯折角度为20°~180°。

可选地,所述对截取的所述三层防腐结构和所述钢管露出的部分表面进行测试,以确定所述钢管的表面处理质量是否合格,包括:

测试截取的所述三层防腐结构与所述钢管接触的表面上,杂质所在区域与表面所有区域的面积比;

测试所述钢管露出的部分表面的锚纹深度;

根据测试的面积比和锚纹深度,确定所述钢管的表面处理质量是否合格。

可选地,所述根据测试的面积比和锚纹深度,确定所述钢管的表面处理质量是否合格,包括:

若测试的面积比在设定百分比以下,且测试的锚纹深度在设定范围内,则判定所述钢管的表面处理质量合格;

若测试的面积比大于设定百分比,则判定所述钢管的表面处理质量不合格;

若测试面的锚纹深度在设定范围外,则判定所述钢管的表面处理质量不合格。

可选地,所述检验方法还包括:

在冷冻所述管道样品之前,在所述三层防腐结构内形成缝隙,所述缝隙从所述三层防腐结构远离所述钢管的表面向所述钢管延伸。

可选地,所述检验方法还包括:

在弯折所述管道样品之后,将所述管道样品放置在干燥箱内,直到所述管道样品的温度等于环境温度。

可选地,所述干燥箱内的温度为50℃。

本公开实施例提供的技术方案带来的有益效果是:

提供的管道样品包括钢管的部分管壁和依次涂覆在钢管的表面上的环氧粉末、胶粘剂、聚乙烯形成的三层防腐结构,钢管的表面涂覆有三层防腐结构,无法直接对管道表面的处理质量进行检验。先冷冻管道样品,将管道样品的温度降低至设定温度以下,可以有效降低钢管和三层防腐结构之间分子运动的强度,减弱钢管和三层防腐结构之间分子间作用力的大小。再弯折管道样品,管道样品的弯折角度在设定角度以上,由于钢管和三层防腐结构采用材料的柔韧性相差较大,因此钢管和三层防腐结构在管道样品弯折之后的弯曲幅度不同,加上钢管和三层防腐结构之间分子间作用力很小,使得钢管和三层防腐结构在管道样品弯折之后自动分离,并且钢管和三层防腐结构的表面没有受损。在钢管和三层防腐结构分离之后,截取钢管的部分表面上的三层防腐结构,使得钢管的部分表面露出,可以将部分三层防腐结构与钢管彻底分离,并且不会对钢管表面造成损伤。最后对截取的三层防腐结构和钢管露出的部分表面进行测试,即可确定钢管的表面处理质量是否合格。综上,本公开实施例通过对钢管表面涂覆有三层防腐结构的管道成品依次进行冷冻和弯折,使得三层防腐结构自动从钢管表面上无损分离,从而可以对钢管表面的处理质量进行检验,进而在管道失效之前确定三层防腐结构的使用寿命,在管道失效之后追溯三层防腐结构失效的原因,确保使用合格的管道输送石油和天然气。

附图说明

为了更清楚地说明本公开实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是本公开实施例提供的3PE防腐钢管的结构示意图;

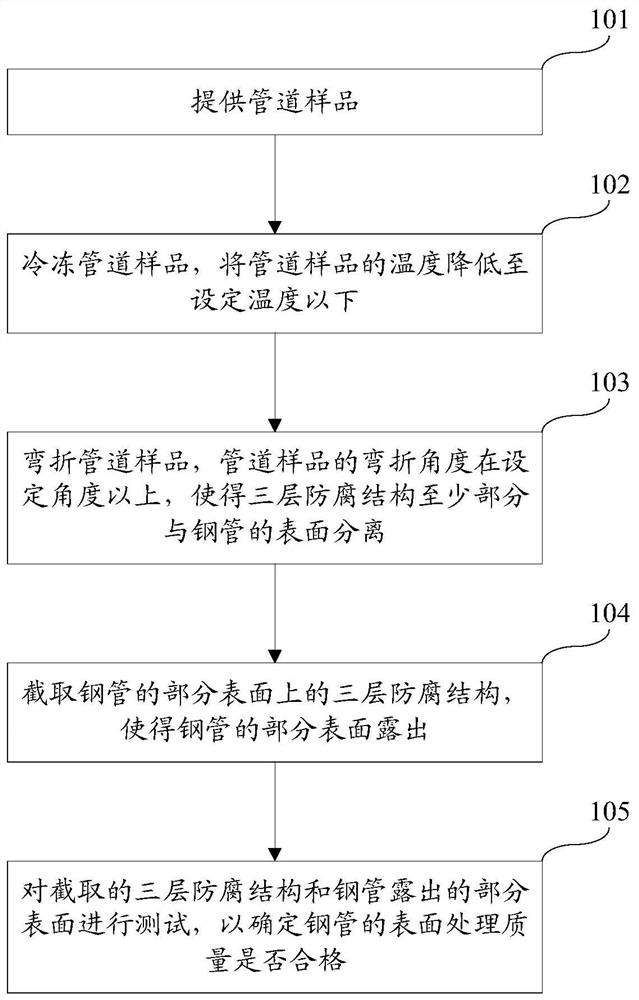

图2是本公开实施例提供的一种管道表面处理质量的检验方法的流程图;

图3是本公开实施例提供的管道样品的结构示意图;

图4是本公开实施例提供的管道样品处理之后的结构示意图;

图5是本公开实施例提供的钢管和三层防腐结构分离的示意图;

图6是本公开实施例提供的一种管道表面处理质量的检验方法的流程图;

图7是本公开实施例提供的管道样品弯折之前的结构示意图;

图8是本公开实施例提供的管道样品弯折之后的结构示意图;

图9是本公开实施例提供的多个标准图像的示意图。

具体实施方式

为使本公开的目的、技术方案和优点更加清楚,下面将结合附图对本公开实施方式作进一步地详细描述。

石油和天然气采用管道作为运输工具,实现从生产地到市场的长距离输送。石油和天然气都是易燃易爆的危险品,很容易由于管道腐蚀、内部压力与冲击力等的变化,而发生爆炸、泄漏和热辐射现象,因此需要管道具有良好的抗腐蚀性、抗水气渗透性和力学性能。目前管道采用3PE防腐钢管实现。图1为本公开实施例提供的3PE防腐钢管的结构示意图。参见图1,3PE防腐钢管包括钢管10以及依次涂覆在钢管10外的FBE 21、AD 22、PE 23形成的三层防腐结构20。FBE 21涂覆在钢管10的表面上,对钢管10表面的处理质量非常敏感。如果钢管的表面处理质量较差,例如钢管表面的清洁度或者锚纹深度超过设定范围,则FBE与钢管表面之间的粘附性较差,影响三层防腐结构的使用寿命,从而导致三层防腐结构失效,管道存在安全隐患。因此,需要对钢管表面处理质量进行检验,以确保使用合格的管道输送石油和天然气。

本公开实施例提供了一种管道表面处理质量的检验方法。图2为本公开实施例提供的一种管道表面处理质量的检验方法的流程图。参见图2,该检验方法包括:

步骤101:提供管道样品。

图3为本公开实施例提供的管道样品的结构示意图。参见图3,在本公开实施例中,管道样品包括钢管10的部分管壁和依次涂覆在钢管10的表面上的环氧粉末21、胶粘剂22、聚乙烯23形成的三层防腐结构20。

环氧粉末、胶粘剂、聚乙烯依次涂覆在钢管的表面上形成三层防腐结构,钢管的表面被三层防腐结构遮挡,因此在实际应用中,无法直接对管道表面的处理质量进行检验。

步骤102:冷冻管道样品,将管道样品的温度降低至设定温度以下。

钢管和三层防腐结构之间的粘附力主要来自于分子运动产生的分子间作用力,本公开实施例通过冷冻管道样品,将管道样品的温度降低至设定温度以下,可以有效降低钢管和三层防腐结构之间分子运动的强度,减弱钢管和三层防腐结构之间分子间作用力的大小,有利于钢管和三层防腐结构之间分离。

步骤103:弯折管道样品,管道样品的弯折角度在设定角度以上,使得三层防腐结构至少部分与钢管的表面分离。

图4为本公开实施例提供的管道样品处理之后的结构示意图。参见图4,三层防腐结构20和钢管10之间的间隙较大,分子间作用力很弱,虽然从整体上看还在一起,但是相互之间已经分离。

由于钢管和三层防腐结构采用材料的柔韧性相差较大,因此钢管和三层防腐结构在管道样品弯折之后的弯曲幅度不同。本公开实施例通过在钢管和三层防腐结构之间分子间作用力减弱的情况下,弯折管道样品,管道样品的弯折角度在设定角度以上,可以利用钢管和三层防腐结构在管道样品弯折之后的弯曲幅度不同,使得钢管和三层防腐结构在管道样品弯折之后自动分离,不会对钢管和三层防腐结构造成损伤。

步骤104:截取钢管的部分表面上的三层防腐结构,使得钢管的部分表面露出。

图5为本公开实施例提供的钢管和三层防腐结构分离的示意图。参见图5,将从钢管10的表面截取部分三层防腐结构20,截取的三层防腐结构20所在的钢管10表面露出。

在钢管和三层防腐结构分离之后,从钢管的表面上截取一部分三层防腐结构,可以将部分三层防腐结构与钢管彻底分离,而且钢管和三层防腐结构之间原本已分离,因此不会对钢管的表面造成损伤。同时截取的三层防腐结构所在的钢管表面露出,可以对钢管表面的处理质量进行检验。

步骤105:对截取的三层防腐结构和钢管露出的部分表面进行测试,以确定钢管的表面处理质量是否合格。

截取的三层防腐结构原本涂覆在钢管表面上,对钢管表面的处理质量非常敏感,截取的三层防腐结构表面应该也具有可以反映钢管表面处理质量的特征,同时钢管表面本身也具有可以反映处理质量的特征,本公开实施例分别对截取的三层防腐结构和钢管露出的部分表面进行测试,可以有效检验钢管表面的处理质量是否合格。

本公开实施例提供的管道样品包括钢管的部分管壁和依次涂覆在钢管的表面上的环氧粉末、胶粘剂、聚乙烯形成的三层防腐结构,钢管的表面涂覆有三层防腐结构,无法直接对管道表面的处理质量进行检验。

先冷冻管道样品,将管道样品的温度降低至设定温度以下,可以有效降低钢管和三层防腐结构之间分子运动的强度,减弱钢管和三层防腐结构之间分子间作用力的大小。

再弯折管道样品,管道样品的弯折角度在设定角度以上,由于钢管和三层防腐结构采用材料的柔韧性相差较大,因此钢管和三层防腐结构在管道样品弯折之后的弯曲幅度不同,加上钢管和三层防腐结构之间分子间作用力很小,使得钢管和三层防腐结构在管道样品弯折之后自动分离,并且钢管和三层防腐结构的表面没有受损。

在钢管和三层防腐结构分离之后,截取钢管的部分表面上的三层防腐结构,使得钢管的部分表面露出,可以将部分三层防腐结构与钢管彻底分离,并且不会对钢管表面造成损伤。最后对截取的三层防腐结构和钢管露出的部分表面进行测试,即可确定钢管的表面处理质量是否合格。

综上,本公开实施例通过对钢管表面涂覆有三层防腐结构的管道成品依次进行冷冻和弯折,使得三层防腐结构自动从钢管表面上无损分离,从而可以对钢管表面的处理质量进行检验,进而在管道失效之前确定三层防腐结构的使用寿命,或者在管道失效之后追溯三层防腐结构失效的原因,确保使用合格的管道输送石油和天然气。

图6为本公开实施例提供的一种管道表面处理质量的检验方法的流程图。参见图6,该检验方法包括:

步骤201:提供管道样品。

在本公开实施例中,管道样品包括钢管的部分管壁和依次涂覆在钢管的表面上的环氧粉末、胶粘剂、聚乙烯形成的三层防腐结构。

可选地,该步骤201可以包括:

从3PE防腐钢管上截取管道样品。

从3PE防腐钢管上截取管道样品进行检验,可以有效降低检测量。而且管道样品只包括钢管的部分管壁,可以降低钢管的强度,方便将管道样品弯折到设定角度以上(详见步骤203)。

在本公开实施例中,管道样品在管道的径向上的长度等于钢管的管壁和三层防腐结构的厚度之和。

管道样品在管道的径向上保持原样,只是在管道的轴向和周向上进行截取,操作上比较方便,实现上比较容易;而且不会对管道的表面造成损伤,有利于保持管道表面的原样,从而对管道表面的处理质量进行准确检验。

可选地,管道样品在管道的轴向上的长度大于管道样品在管道的周向上的长度。

管道样品在垂直于管道的轴线的平面上呈扇环形,如果顺着扇环形的弯曲方向弯折管道样品,则管道样品产生的弯曲幅度有限,不利于三层防腐结构与钢管分离;如果逆着扇环形的弯曲方向弯折管道样品,则管道样品的弯曲强度较大,容易造成管道样品受损。同时管道样品沿着管道的轴线延伸,如果在管道的轴向上弯折管道样品,则管道样品产生的弯曲幅度比较合适,可以使得三层防腐结构与钢管自动分离。本公开实施例通过控制管道样品在管道的轴向上的长度大于管道样品在管道的周向上的长度,有利于在管道的轴向上弯折管道样品(详见步骤203)。

示例性地,如图3所示,管道样品在管道的轴向上的长度a为200mm,管道样品在管道的周向上的长度b为25mm。

管道样品在管道的轴向上的长度远大于管道样品在管道的周向上的长度,有利于在管道的轴向上弯折管道样品。

步骤202:冷冻管道样品,将管道样品的温度降低至设定温度以下。

可选地,该步骤202包括:

将管道样品放置在低温试验箱内达到设定时长,使得管道样品的温度降低至设定温度以下,低温试验箱内的温度保持在设定温度以下;

从低温试验箱内取出管道样品。

将管道样品放置在低温试验箱内,低温试验箱内的温度保持不变,随着放置时间的增长,管道样品的温度会逐渐接近低温试验箱内的温度,直到管道样品的温度与低温试验箱内的温度一致。本公开实施例将管道样品放置低温试验箱内,低温试验箱内的温度保持在设定温度以下,使得管道样品的温度会逐渐接近设定温度以下;同时控制管道样品放置在低温试验箱内的时间达到设定时长,从而保证管道样品的温度有充足的时间达到设定温度以下。通过低温试验箱将管道样品的温度降低至设定温度以下,实现简单方便,而且温度和处理时间都可以有效控制。

示例性地,低温试验箱内的温度为(-70)℃~(-10)℃,如-70℃;设定时长为1h~6h,如2h。

低温试验箱内的温度为(-70)℃~(-10)℃,设定时长为1h~6h,可以确保管道样品的温度降低至设定温度以下,有效降低钢管和三层防腐结构之间分子运动的强度,减弱钢管和三层防腐结构之间分子间作用力的大小,有利于钢管和三层防腐结构之间分离。

可选地,在步骤202之前,该检验方法还包括:

在三层防腐结构内形成缝隙,缝隙从三层防腐结构远离钢管的表面向钢管延伸。

通过在三层防腐结构内形成从三层防腐结构远离钢管的表面向钢管延伸的缝隙,缝隙会在弯折管道样品的过程中裂开(详见步骤203),为从钢管的表面上截取三层防腐结构提供缺口,方便从钢管的表面上截取三层防腐结构。另外,缝隙可以延伸到三层防腐结构和钢管的分界面,有利于三层防腐结构和钢管分离。

示例性地,缝隙沿管道的周向形成,垂直于管道样品的弯折方向,方便在弯折管道样品的过程中裂开成缺口。

示例性地,采用刀具等尖锐利器作用在三层防腐结构远离钢管的表面上,即可形成向钢管延伸的缝隙。

步骤203:弯折管道样品,管道样品的弯折角度在设定角度以上,使得三层防腐结构至少部分与钢管的表面分离。

可选地,该步骤203包括:

将管道样品的相反两侧分别固定在两个夹具上,两个夹具沿管道样品的轴向排列;

减小两个夹具之间的距离,使得管道样品的弯折角度在设定角度以上。

图7为本公开实施例提供的管道样品弯折之前的结构示意图。参见图7,管道样品30的第一侧边31和第二侧边32为在管道的轴向上相对的两个侧边,管道样品30的第一侧边31固定在第一夹具41上,管道样品30的第二侧边32固定在第二夹具42上。第一夹具41和第二夹具42可以螺纹连接在同一丝杠43上,且第一夹具41上螺纹的旋转方向与第二夹具42上螺纹的旋转方向相反。转动丝杠43,螺纹连接在丝杠43上的第一夹具41和第二夹具42分别将丝杠43的旋转运动转化为沿丝杠43的延伸方向的直线运动。由于第一夹具41上螺纹的旋转方向与第二夹具42上螺纹的旋转方向相反,因此第一夹具41和第二夹具42之间的距离会在沿丝杠43的延伸方向作直线运动的过程中增大或者减小。

图8为本公开实施例提供的管道样品弯折之后的结构示意图。参见图8,通过转动丝杠43减小第一夹具41和第二夹具42之间的距离,分别固定在第一夹具41和第二夹具42上的管道样品30的第一侧边31和第二侧边32之间的距离随之减小,管道样品30的第一侧边31和第二侧边32之间的部分会向垂直于丝杠43的延伸方向的方向移动,使得管道样品30自然弯曲。

通过将管道样品的相反两侧分别固定在两个夹具上,并沿管道样品的轴向减小两个夹具之间的距离,减小管道样品的相反两侧之间的距离,促使管道样品的相反两侧之间的部分在距离减小的过程中自动弯折,实现对管道样品进行弯折。而且通过限定两个夹具之间的距离,可以有效控制管道样品的弯折角度,确保三层防腐结构至少部分与钢管的表面分离。

示例性地,管道样品的弯折角度为20°~180°,如180°。

管道样品的弯折角度为20°~180°,以便利用管道样品的弯折,使得三层防腐结构至少部分与钢管的表面分离。

示例性地,管道样品的弯折角度为70°~90°。

一般情况下可以将管道样品充分弯折,确保三层防腐结构至少部分与钢管的表面分离。

在实际应用中,可以依次增大管道样品的弯折角度,直到三层防腐结构至少部分与钢管的表面分离。

另外,可以尽可能增大管道样品的弯折速度,如将弯折设备的功率调到最大,以便三层防腐结构至少部分与钢管的表面分离。

可选地,在步骤203之后,该检验方法还包括:

在弯折管道样品之后,将管道样品放置在干燥箱内,直到管道样品的温度等于环境温度。

如果将管道样品放置在空气中回温,则在管道样品的温度回升到环境温度之前,由于管道样品的温度较低,因此空气中的水蒸气会在管道样品的表面凝结成露水并附着在管道样品的表面上,有可能会造成管道样品的表面腐蚀,影响对钢管表面处理质量的检验准确度。本公开实施例在三层防腐结构至少部分与钢管的表面分离之后,将管道样品放置在干燥箱内回温,可以有效避免空气中的水蒸气在温度较低的管道样品表面凝结成露水并附着在管道样品的表面上,防止管道样品的表面受到腐蚀而对钢管表面处理质量的准确检验。

示例性地,干燥箱为鼓风干燥箱。

鼓风干燥箱可以有效防止露水附着在管道样品的表面上。

示例性地,干燥箱内的温度为50℃。

干燥箱内的温度为50℃,可以有效防止水蒸气凝结成露水,并且可以保证管道样品的温度在干燥箱内恢复到环境温度以上。

步骤204:截取钢管的部分表面上的三层防腐结构,使得钢管的部分表面露出。

可选地,截取的三层防腐结构在管道的轴向上的长度小于截取的三层防腐结构在管道的周向上的长度。

钢管表面在管道的轴向上呈直线状,没有起伏,处理质量应该差不多;而钢管表面在管道的周向上呈曲线状,起伏较大,处理质量有可能存在差异。本公开实施例截取的三层防腐结构在管道的轴向上的长度小于截取的三层防腐结构在管道的周向上的长度,可以尽可能针对钢管表面在不同区域上处理质量的差异进行检验,提高检验结果的准确性。

示例性地,截取的三层防腐结构在管道的轴向上的长度为3mm,截取的三层防腐结构在管道的周向上的长度为20mm。

截取的三层防腐结构在管道的周向上的长度远大于截取的三层防腐结构在管道的轴向上的长度,有利于尽可能包容钢管表面在不同区域上处理质量的差异,提高检验结果的准确性。

步骤205:测试截取的三层防腐结构与钢管接触的表面上,杂质所在区域与表面所有区域的面积比。

可选地,该步骤205包括:

将三层防腐结构与钢管接触的表面与多个标准图像逐一进行比较,多个标准图像上杂质所在区域与图像所有区域的面积比各不相同;

确定与三层防腐结构与钢管接触的表面相似度最高的标准图像,并将确定的标准图像上所在区域与图像所有区域的面积比,作为三层防腐结构与钢管接触的表面上杂质所在区域与图像所有区域的面积比。

通过将三层防腐结构与钢管接触的表面与多个标准图像逐一进行比较,可以利用标准图像上所在区域与图像所有区域的面积比,快速确定三层防腐结构与钢管接触的表面上杂质所在区域与图像所有区域的面积比。

示例性地,可以采用40倍显微镜观察三层防腐结构与钢管接触的表面。

通过40倍显微镜对三层防腐结构与钢管接触的表面进行放大,以方便进行准确比较。

示例性地,多个标准图像上杂质所在区域与图像所有区域的面积比呈等差数列。

多个标准图像上杂质所在区域与图像所有区域的面积比呈等差数列,有利于准确划分三层防腐结构与钢管接触的表面上杂质所在区域与图像所有区域的面积比所处的范围。

图9为本公开实施例提供的多个标准图像的示意图。参见图9,多个标准图像上杂质所在区域与图像所有区域的面积比依次为5%、10%、15%、20%、25%、30%、35%、40%。

步骤206:测试钢管露出的部分表面的锚纹深度。

可选地,该步骤206包括:

将钢管的表面和标准钢管上多个区域逐一进行比较,标准钢管上多个区域的粗糙度各不相同;

确定标准钢管上与钢管的表面的粗糙度最接近的区域,并将确定的区域的粗糙度,作为钢管的表面的锚纹深度。

通过将钢管的表面和标准钢管上多个区域逐一进行比较,可以利用标准钢管上多个区域的粗糙度,快速确定钢管露出的部分表面的锚纹深度。

示例性地,可以依据GB/T 13288.2、GB/T 13288.3、GB/T 13288.4、GB/T 13288.5中的至少一种确定钢管露出的部分表面的锚纹深度。

依据现有标准确定钢管露出的部分表面的锚纹深度,判定结果可靠度高。

步骤207:根据测试的面积比和锚纹深度,确定钢管的表面处理质量是否合格。

可选地,该步骤207包括:

若测试的面积比在设定百分比以下,且测试的锚纹深度在设定范围内,则判定钢管的表面处理质量合格;

若测试的面积比大于设定百分比,则判定钢管的表面处理质量不合格;

若测试面的锚纹深度在设定范围外,则判定钢管的表面处理质量不合格。

只有三层防腐结构与钢管接触的表面上杂质所在区域与表面所有区域的面积比、钢管表面的锚纹深度同时满足要求,才判定钢管的表面处理质量合格,判定结果的可靠性高,可以确保使用合格的管道输送石油和天然气。

示例性地,设定百分比为30%,设定范围为50μm~90μm。

设定百分比为30%,设定范围为50μm~90μm,检验结果的准确度较高。

在本公开实施例中,步骤205~步骤207可以实现,对截取的三层防腐结构和钢管露出的部分表面进行测试,以确定钢管的表面处理质量是否合格。

在本公开实施例的一种实现方式中,从3PE防腐钢管(直径为711mm,钢管的管壁和三层防腐结构的厚度之和为7.1mm)上截取一个管道样品(在管道的轴向上的长度为200mm,在管道的周向上的长度为25mm,在管道的径向上的长度为7.1mm)。对管道样品进行冷冻、弯折、三层防腐结构截取和表面测试,发现三层防腐结构表面上的杂质所在区域与表面所有区域的面积比为35%,钢管表面的锚纹深度为54μm,因此确定管道不合格。具体检测结果如下表1所示:

表1 3PE防腐管(φ711mm×7.1mm)综合评价

在本公开实施例的另一种实现方式中,从3PE防腐钢管(直径为406mm,钢管的管壁和三层防腐结构的厚度之和为6.4mm)上截取一个管道样品(在管道的轴向上的长度为200mm,在管道的周向上的长度为25mm,在管道的径向上的长度为6.4mm)。对管道样品进行冷冻、弯折、三层防腐结构截取和表面测试,发现三层防腐结构表面上的杂质所在区域与表面所有区域的面积比为20%,钢管表面的锚纹深度为98μm,因此确定管道不合格。具体检测结果如下表2所示:

表2 3PE防腐管(φ406mm×6.4mm)综合评价

在本公开实施例的又一种实现方式中,从3PE防腐钢管(直径为813mm,钢管的管壁和三层防腐结构的厚度之和为8.7mm)上截取一个管道样品(在管道的轴向上的长度为200mm,在管道的周向上的长度为25mm,在管道的径向上的长度为8.7mm)。对管道样品进行冷冻、弯折、三层防腐结构截取和表面测试,发现三层防腐结构表面上的杂质所在区域与表面所有区域的面积比为10%,钢管表面的锚纹深度为60μm,因此确定管道合格。具体检测结果如下表3所示:

表3 3PE防腐管(φ813mm×8.7mm)综合评价

以上所述仅为本公开的可选实施例,并不用以限制本公开,凡在本公开的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本公开的保护范围之内。

- 管道表面处理质量的检验方法

- 一种管道焊接缝质量检验方法